1

Изобретение относится к обработке материалов резанием и может быть использовано для оптимизации режимов резания труднообрабатываемых жа- ропрочных сталей,

ЦеЛь изобретения - повышение качества обрабатываемой поверхности и стойкости режущего инструмента.

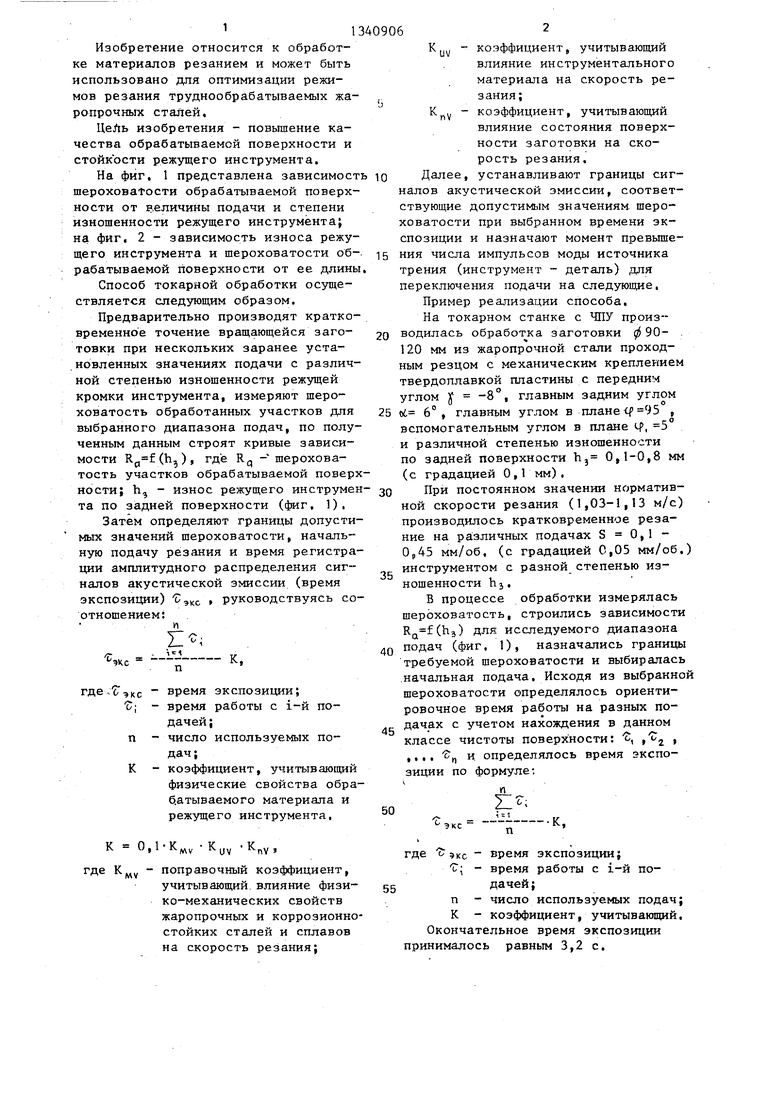

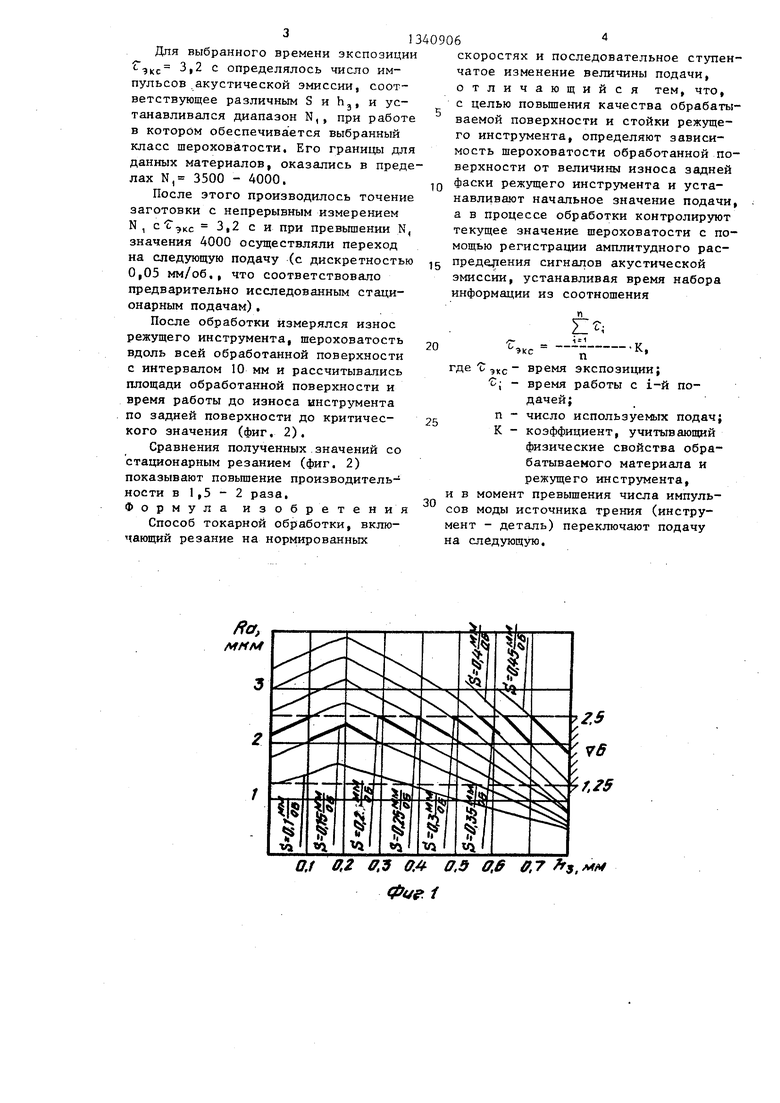

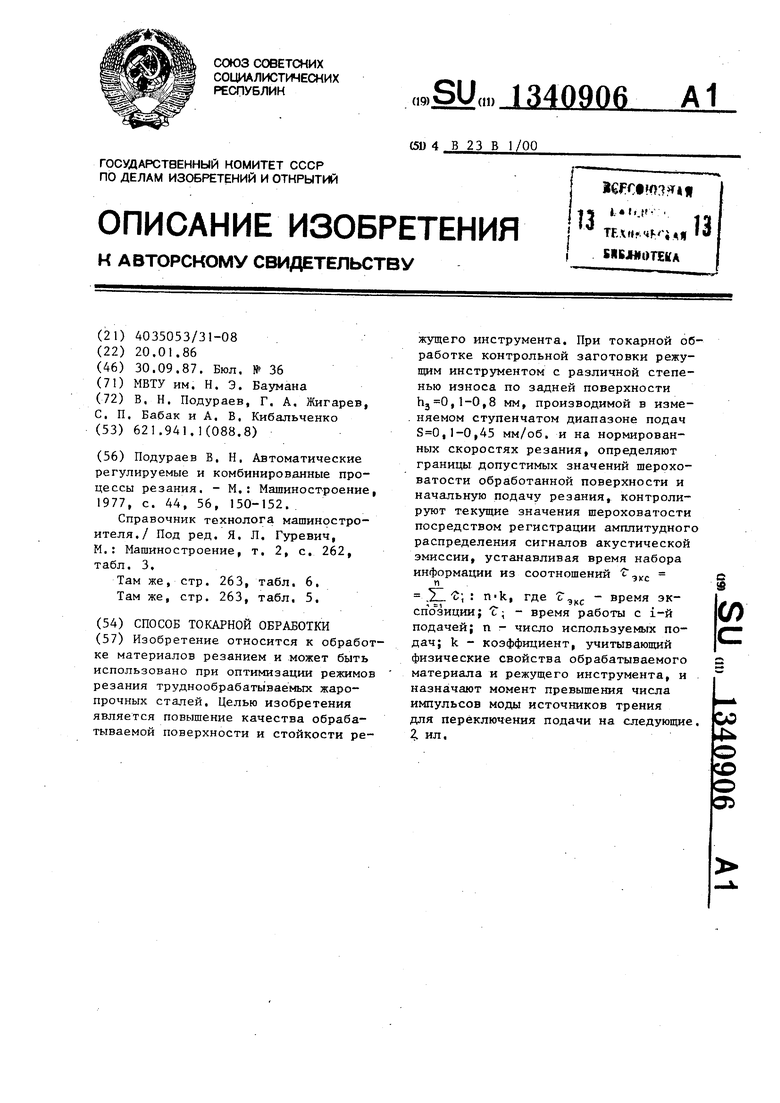

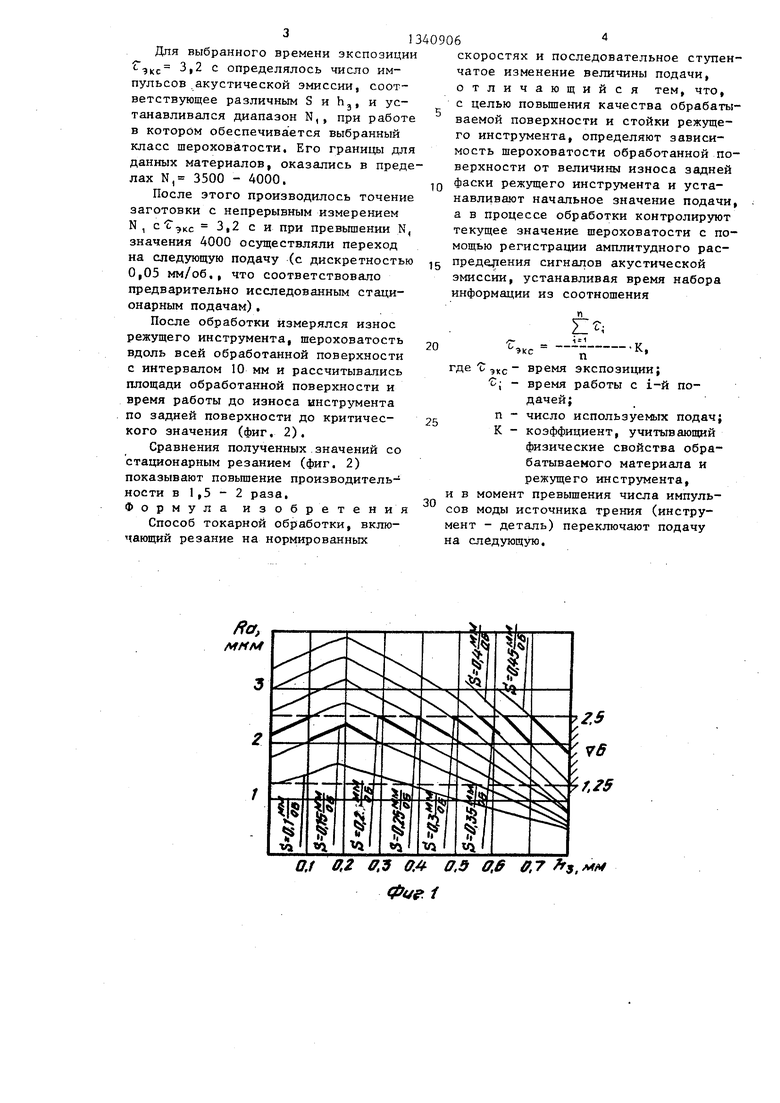

На фиг, 1 представлена зависимост шероховатости обрабатываемой поверхности от величины подачи и степени изношенности режущего HHCTpyMeHTaj на фиг, 2 - зависимость износа режущего инструмента и шероховатости обрабатываемой поверхности от ее длины

Способ токарной обработки осуществляется следующим образом.

Предварительно производят кратковременное точение вращающейся заготовки при нескольких заранее установленных значениях подачи с различной степенью изношенности режущей кромки инструмента, измеряют шероховатость обработанных участков для выбранного диапазона подач, по полученным данным строят кривые зависимости Rj.,f(h), где Rq - шероховатость участков обрабатываемой поверхности; h, - износ режущего инструмен та по задней поверхности (фиг, 1),

Затем определяют границы допусти- мьпс значений шероховатости, начальную подачу резания и время регистрации амплитудного распределения сигналов акустической эмиссии (время экспозиции) , руководствуясь соотношением:

и

Е ч

п

к.

де

экс

п 1Г

время экспозиции; время работы с i-й подачей ;

число используемых подач;

коэффициент, учитываюшзий физические свойства обрабатываемого материала и режущего инструмента,

к

де К

0,1-К

MV

к,

К,

MV

UV nV

поправочный коэффициент, учитываюш 1й. влияние физико-механических свойств жаропрочных и коррозионно- стойких сталей и сплавов на скорость резания;

Кцу - коэффициент, учитывающий влияние инструментального материала на скорость резания;

- коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания.

Далее, устанавливают границы сигналов акустической эмиссии, соответствующие допустимым значениям, шероховатости при выбранном времени экспозиции и назначают момент превьшге- ния числа импульсов моды источника трения (инструмент - деталь) для переключения подачи на следующие. Пример реализации способа, На токарном станке с ЧПУ производилась обработка заготовки ф 90- . 120 мм из жаропрочной стали проходным резцом с механическим креплением твердоплавкой пластины с передним углом у 8°, главным задним углом oi 6°, главным углом в плане 95 ,

о

5

вспомогательным углом в плане tf, -5 и различной степенью изношенности по задней поверхности hj 0,1-0,8 мм (с градацией 0,1 мм).

При постоянном значении нормативной скорости резания (1,03-1,13 м/с) производилось кратковременное резание на различных подачах S 0,1 - О„45 мм/об, (с градацией 0,05 мм/об,) инструментом с разной степенью изношенности hj,

В процессе обработки измерялась шероховатость, строились зависимости

Кц(Ьз) для исследуемого диапазона подач (фиг, 1), назначались границы требуемой шероховатости и выбиралась начальная подача. Исходя из выбранной шероховатости определялось ориентировочное время работы на разных подачах с учетом нахождения в данном классе чистоты поверхности: t ,,,, fi и определялось время экспозиции по формуле-.

50

t.

экс

к,

где

9КС

т- 5

время экспозиции; время работы с i-й подачей;

п - число используемых подач; К - коэффициент, учитывающий. Окончательное время экспозиции принималось равным 3,2 с.

Для выбранного времени экспозиции зкс 3,2 с определялось число импульсов .акустической эмиссии, соответствующее различным S и hj, и устанавливался диапазон N,, при работе в котором обеспечивается выбранный класс шероховатости. Его границы для данных материалов, оказались в пределах N, 3500 - 4000.

После этого производилось точение заготовки с непрерывным измерением N , с Г,КС 3,2 с и при превышении N, значения 4000 осуществляли переход на следующую подачу (с дискретностью 0,05 мм/об., что соответствовало предварительно исследованным стационарным подачам),

После обработки измерялся износ режущего инструмента, шероховатость вдоль всей обработанной поверхности с интервалом 10 мм и рассчитывались площади обработанной поверхности и время работы до износа инструмента по задней поверхности до критического значения (фиг, 2),

Сравнения полученных.значений со стационарным резанием (фиг, 2) показывают повьппение производительности в 1,5 - 2 раза. Формула изобретения

Способ токарной обработки, включающий резание на нормированных

скоростях и последовательное ступенчатое изменение величины подачи, отличающийся тем, что, с целью повьшения качества обрабатываемой поверхности и стойки режущего инстрзгмента, определяют зависимость шероховатости обработанной поверхности от величины износа задней фаски режущего инструмента и устанавливают начальное значение подачи, а в процессе обработки контролируют текущее значение шероховатости с помощью регистрации амплитудного распределения сигналов акустической эмиссии, устанавливая время набора информации из соотношения

п

Г

i-1

ЭКС

п

к.

5

0

где (: ,«с

( п К

время экспозиции; время работы с i-й подачей;

число используемых подач; коэффициент, учитывающий физические свойства обрабатываемого материала и режущего инструмента, и в момент превьппения числа импульсов моды источника трения (инструмент - деталь) переключают подачу на следующую.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ определения износа режущих кромок инструмента | 1991 |

|

SU1817004A1 |

| Способ определения параметров токарных переходов обработки резанием по измерениям показателей точности образца изделия | 2023 |

|

RU2811308C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ ПРИ ОБРАБОТКЕ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2000 |

|

RU2163182C1 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТОЙКОСТИ ЛЕЗВИЙНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237548C2 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| Способ формирования микротекстур на поверхности режущих пластин из диэлектрических керамик электроэрозионной обработкой | 2022 |

|

RU2801705C1 |

Изобретение относится к обработке материалов резанием и может быть использовано при оптимизации режимов резания труднообрабатываёмьге жаропрочных сталей. Целью изобретения является повышение качества обрабатываемой поверхности и стойкости режущего инструмента. При токарной обработке контрольной заготовки режущим инструментом с различной степенью износа по задней поверхности ,1-0,8 мм, производимой в изме- . няемом ступенчатом диапазоне подач ,1-0,45 мм/об, и на нормированных скоростях резания, определяют границы допустимых значений шероховатости обработанной поверхности и начальную подачу резания, контролируют текущие значения шероховатости посредством регистрации амплитудного распределения сигналов акустической эмиссии, устанавливая время набора информации из соотношений п . n-k, где . - время эк- сп о зиции; t; - время работы с i-й подачей; п - число используемых подач; k - коэффициент, учитывающий физические свойства обрабатываемого материала и режущего инструмента, и назначают момент превышения числа импульсов моды источников трения для переключения подачи на следующие. 2. ил. с (в (Л 00 4 О со о о:

7 /гу,м

(/е i

2OO 3ffO 00 (t/e.2

r.25

5OO

f, Л4

| Подураев В | |||

| Н, Автоматические регулируемые и комбинированные процессы резания, - М.: Машиностроение, 1977, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Справочник технолога машиностроителя./ Под ред | |||

| Я | |||

| Л | |||

| Гуревич, М.: Машиностроение, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Там же, стр | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Там же, стр | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-09-30—Публикация

1986-01-20—Подача