Изобретение относится к области автоматического управления, в частности к устройствам адаптивного управления металлорежущими станками. Известно устройство, обеспечивающее стабилизацию мощности резания и ограничения уровня колебаний станка регулированием подачи, содержащее контур стабилизации мощности резания и контур ограничения колебаний, причем мощность поддерживается на заданном уровне, который в вибронеустойчивых режимах обработки снижается по специальному алгоритму 1. Недостатком этого устройства является снижение подачи при возникновении колебаний больше допустимого уровня, а стедовательно, и снижение производительности. обработки. Известна также система экстрема; ыюго регулирования, содержащая контур стабилизации мощности и последоват{-,ч|,по соединенные датчик экстремума. л1;ме;1т сравнения, к /другому входу которая о подключен задатчик допустимогг) урови ; колебаний, переключатель, з.-ик;хлипающие устройства, логическое ycTpijiici lio и реверсивный элемент, подключенный к входу контура стабилизации мощности, а также командный генератор, подключенный к вторым входам переключателя, логического устройства, элемента И, причем вход последнего соединен через пороговое устройство с выходом алемента сравнения, а выход - с вторым входом реверсивного элемента 2. Зависимость стойкости инструмента от скорости резания выражается различными эмпирическими формулами. Однако, несмотря на различную структуру формул, все они указывают на монотонно-падающую характеристику стойкости при увеличении скорости резания в рабочем диапазоне. В зоне низких скоростей резания стойкость инструмента может иметь экстремальный характер при V Утнп Следовательно, уменьшать величину скорости резания меньще УМЙН нецелесообразно. Обычно рабочая скорость резания выбирается в соответствии с так называемой стойкостью инструмента, при которой обеспечивается режим наибольшей производительности. Компромис здесь выбирается между потерями на смену инструмента и линейной производительностью, пропорциональной минутной подаче. Максимальная величина минутной подачи, например, для фрезерования определяется известной зависимостью S-max Згдол Z-n,(1) где Z -число зубьев фрезы; допустимая подача на зуб; и --число оборотов фрезы,тпр()1Н))циональное скорости резания V В вибронеустойчивых режимах обработки выбранный таким образом зажи.м получается далеко не всегда опти.мальным, так как вступает в силу ограничение по мощности N Ut SjZ-n -Nmw,(2) где Си -постоянная; i - припуск обработки; Xj, Хг - показатели степени; Nmax - предельно допустимая мощность. Чан1е Eicero потеря виброустойчивости резания наблю;Д,ается при увеличении припуска обработки. В этом случае подача на зуб Sz не достигает своего предельного значения 5..дол вследствие условия (2). Очевидно, что гасить возникающие вибрации лучше уменьшением скорости резания, так как при этом обеспечиваются и увеличение периода стойкости и постоянство линейной производительности. Таким образом, недостатком известного устройства является уменыление стойкости инструмента, а следовательно, я произь;:.,тельности обработки при ве.1ичсппи (к;.-(.м;ти резания. Цель изобретения - гювыи:: i- и.ла стойкости luicTpyMeiiia и npoir :.,;.. ;дти обрабогки. Указанная цель достигается тем, чп- в систему адаптивного управления, содержащую задатчик начальной скорости, пое.ил вательно соединенные задатчик M0iii ;oi i. первый элемент сравнения, регулят);- и привод подачи, подключенный выхоло.| .ч входу формирования величины подачи гм:,:,: i.та управления, к входу формирования .: :, рости резания которого подключен г,;.. . главного привода, второй вход рег,;,Лч соединен с выходом блока ограниче1п;я -.:... которого соединен с входом ГЛаВИОК: ;;;:1:Л: да, нервый выход объекта управлен ; рез датчик мощности с вторым входом иг;; вого элемента сравнения, а выхол. объекта управления подключен ||е)ез лиг1UIK колебаний к первому вхолу BTOJJOIII элемента сравнения, к второму EiX(vn. котарого подключен задатчик допустимг)ч.1 )( колебаний, введены два иелинейпых -Aie:vie.i та. два нели)ейных интегратора. л::;(:Л;; ъ/л .мент сравнения и блок ог).Г11Иче1м;;; ;, ; ;т;:1.к-ти резания, причем второй ныхол : ai;;: лоиустимого уровня ко..1ебиний ; . . .ик:: иервыми входами первого п BT.jpoi; ис. (. ных элементов, нггорые вход1л котор;.,л пол ключены к выходу второго эле.меита сравьс ния, выход первого нелинейного э.че.ле.чт; через первый нелинейный интегратор полключен к перво.му входу третьего эле.мента сравнения, второй вход которого соелинен с выходом задатчика начальной скорости, выход третьего элемента сравнения - с п ходом главного привода, яюрой вход liepsoго нелинейного интегратора подключен к выходу блока огра1гичення скорости, вы.хол второго нелинейного мемента соелимсл с

входом второго нелинейного интегратора и с третьим входом первого элемента сравнения, четЕ)ертый вход которого соединен с выходом второго нелинейного интегратора.

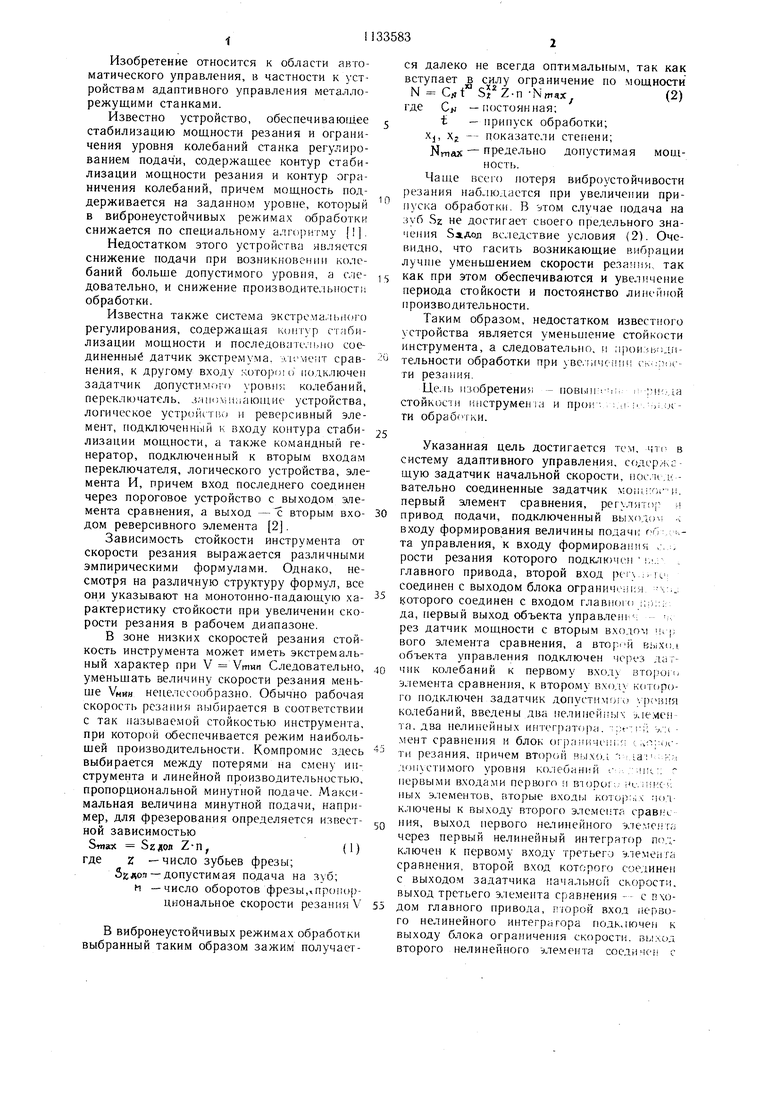

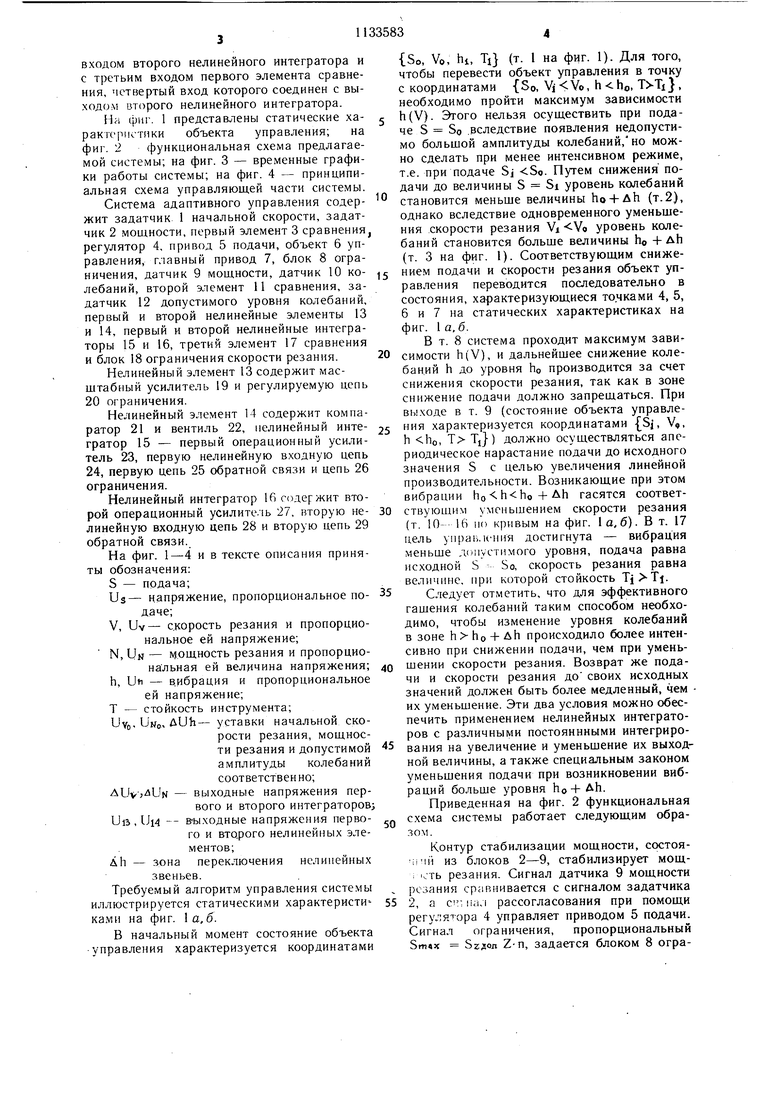

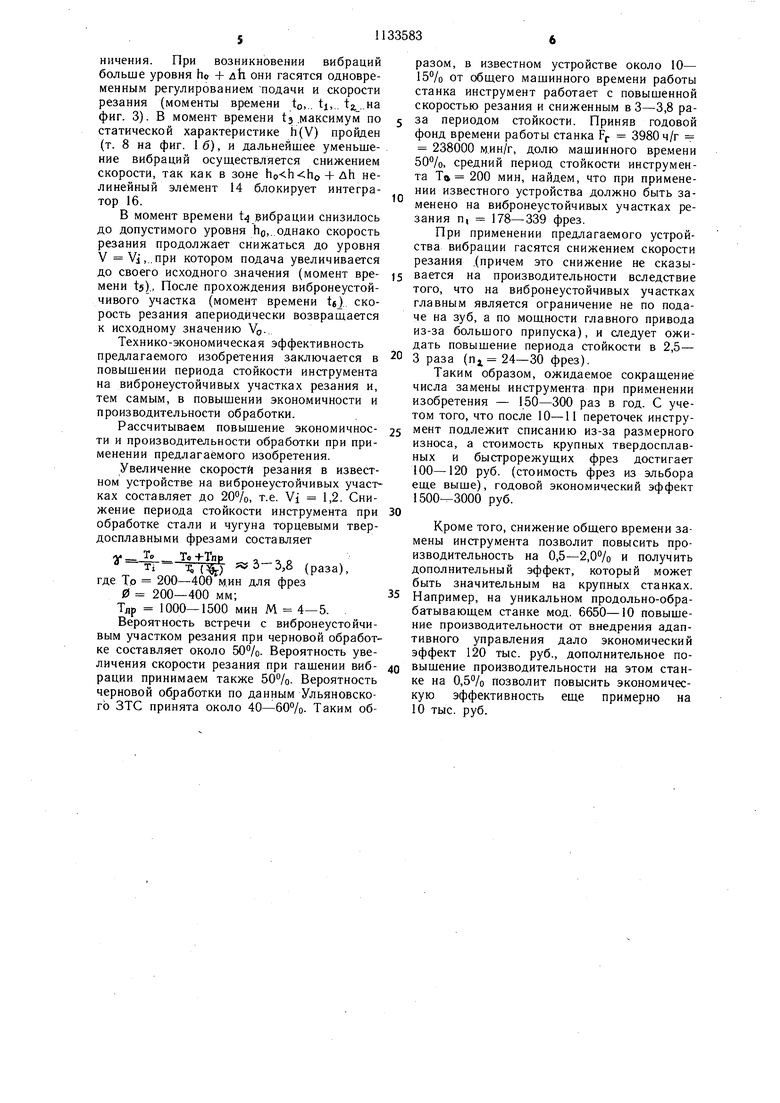

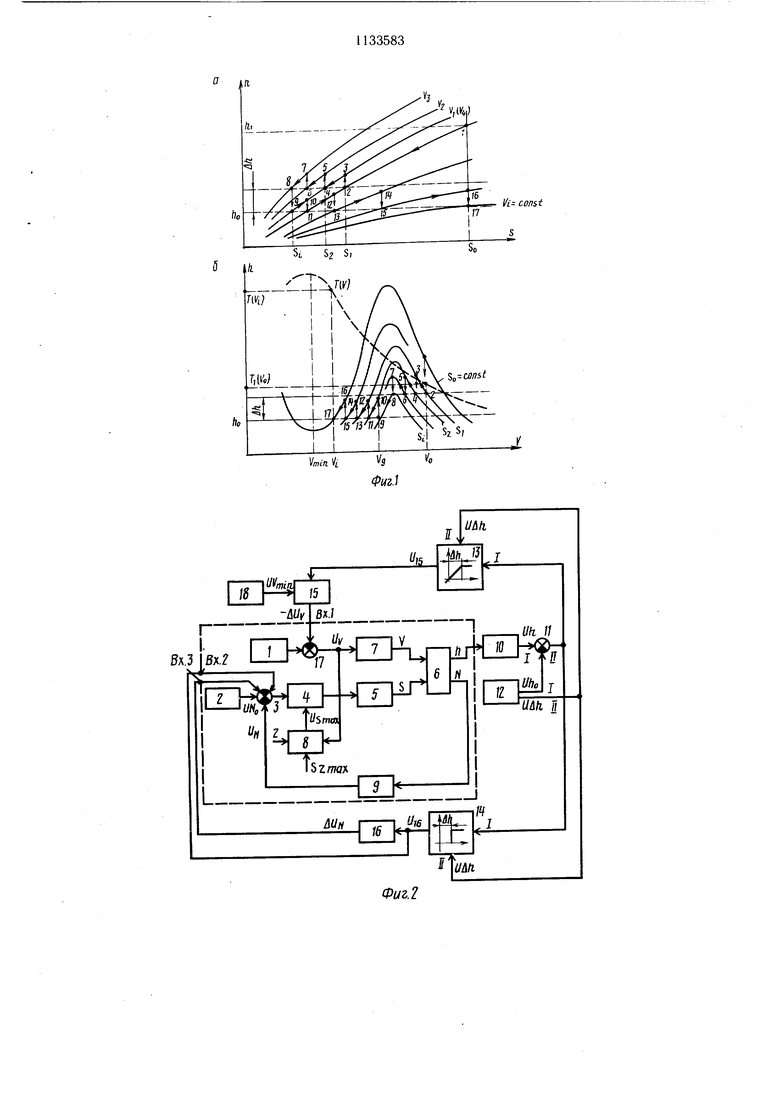

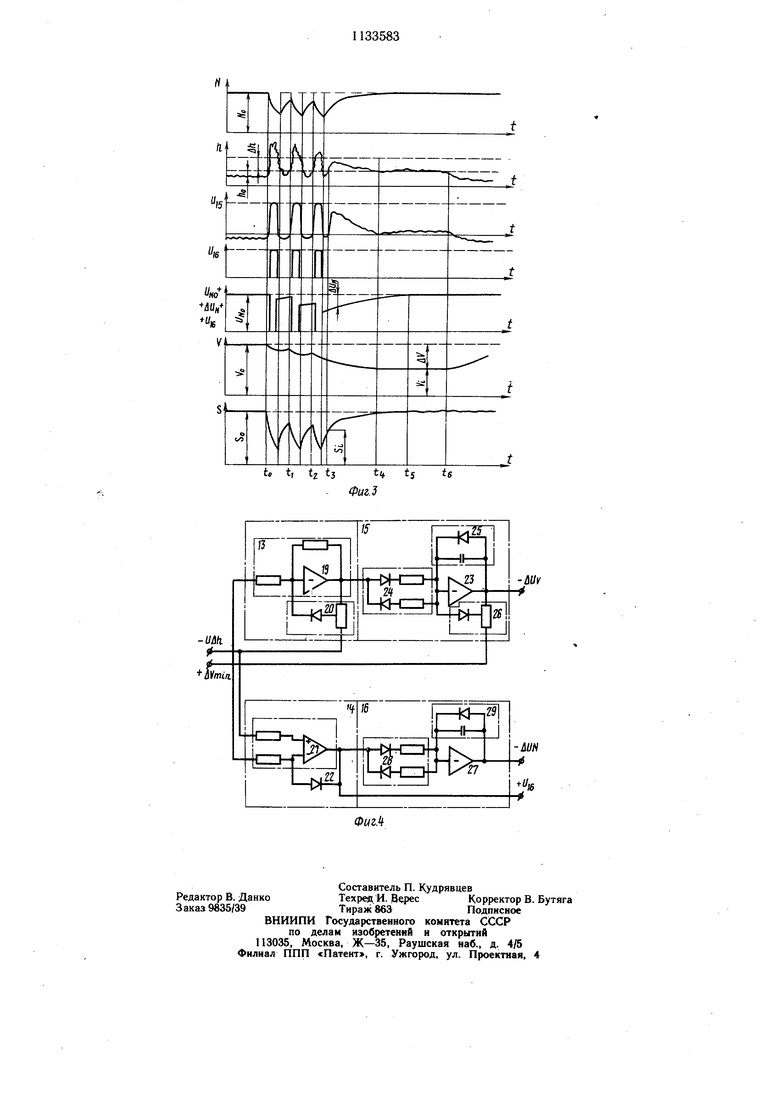

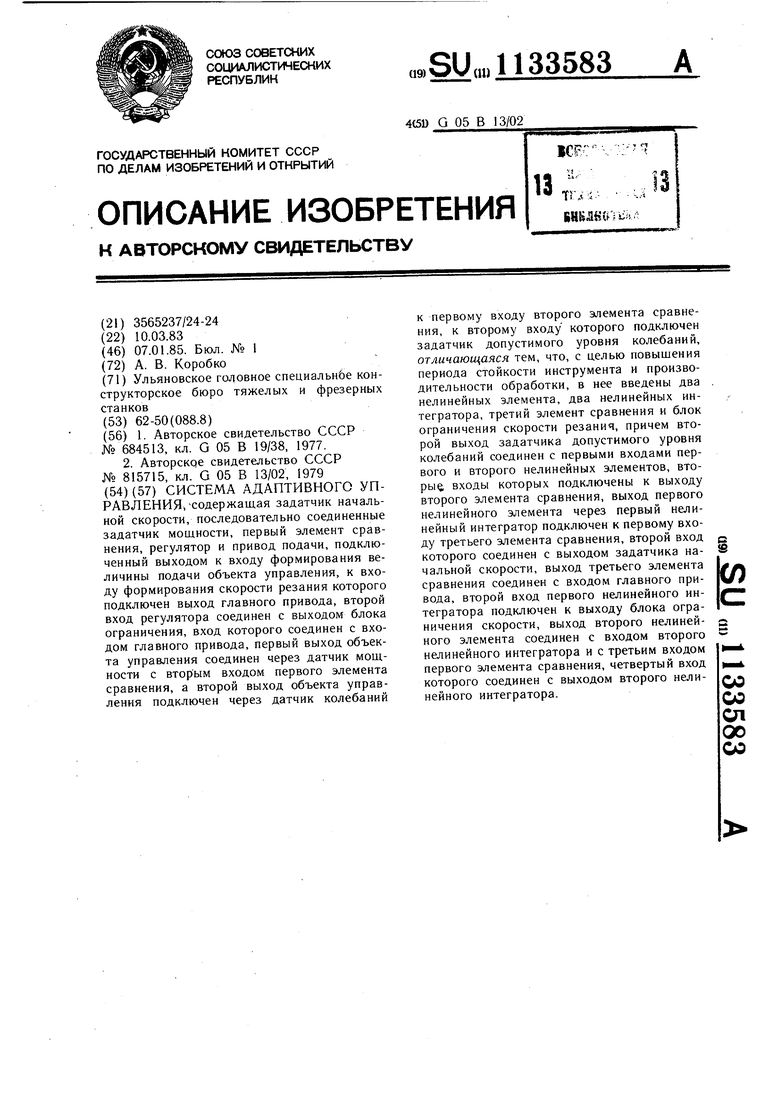

На фиг. 1 представлены статические характсрпстмки объекта управления; на фиг. 2 функциональная схема предлагаемой системы; на фиг. 3 - временные графики работы системы; на фиг. 4 - принципиальная схема управляющей части системы.

Система адаптивного управления содержит задатчик 1 начальной скорости, задатчик 2 мощности, первый элемент 3 сравнения регулятор 4, привод 5 подачи, объект 6 управления, главный привод 7, блок 8 ограничения, датчик 9 мощности, датчик 10 колебаний, второй элемент 11 сравнения, задатчик 12 допустимого уровня колебаний, первый и второй нелинейные элементы 13 и 14, первый и второй нелинейные интеграторы 15 и 16, третий элемент 17 сравнения и блок 18 ограничения скорости резания.

Нелинейный элемент 13 содержит масщтабный усилитель 19 и регулируемую цепь 20 ограничения.

Нелинейный элемент 14 содержит компаратор 21 и вентиль 22, нелинейный интегратор 15 - первый операционный усилитель 23, первую нелинейную входную цепь 24, первую цепь 25 обратной связи и цепь 26 ограничения.

Нелинейный интегратор 16 содержит второй операционный усилите.чь 27, вторую нелинейную входную цепь 28 и вторую цепь 29 обратной связи.

На фиг. 1-4 и в тексте описания приняты обозначения:

S - подача;

Us- напряжение, пропорциональное подаче;

V, Uv- скорость резания и пропорциональное ей напряжение;

N, UN - мощность резания и пропорциональная ей величина напряжения;

h, Uti - вибрация и пропорциональное ей напряжение;

Т - стойкость инструмента;

Uvo- UNO, AUh- уставки начальной скорости резания, мощности резания и допустимой амплитуды колебаний соответствен но;

- выходные напряжения первого и второго интеграторов;

Ui5,Ui4 - в-ыходные напряжения первого и второго нелинейных элементов;

дН - зона переключения нелинейных звеньев.

Требуемый алгоритм управления системы иллюстрируется статическими характеристиками на фиг. 1 а, б.

В начальный момент состояние объекта управления характеризуется координатами

{So, Vo, hi, TI} (т. 1 на фиг. 1). Для того, чтобы перевести объект управления в точку с координатами {So, Vj Vo, h ho. TxTj} , необходимо пройти максимум зависимости h(V). Этого нельзя осуществить при подаче S So .вследствие появления недопустимо больщой амплитуды колебаний,но можно сделать при менее интенсивном режиме, т.е. при подаче Sj So. Путем снижения подачи до величины S Si уровень колебаний становится меньще величины ho-f Ah (т.2), однако вследствие одновременного уменьшения скорости резания Vi Vo уровень колебаний становится больще величины ho + Ah (т. 3 на фиг. 1). Соответствующим снижением подачи и скорости резания объект управления переводится последовательно в состояния, характеризующиеся то.чками 4, 5, 6 и 7 на статических характеристиках на фиг. 1 а, б.

В т. 8 система проходит максимум зави симости h(V), и дальнейщее снижение колебаний h до уровня ho производится за счет снижения скорости резания, так как в зоне снижение подачи должно запрещаться. При выходе в т. 9 (состояние объекта управления характеризуется координатами {Sj, V, h ho, Т TI} ) должно осуществляться апериодическое нарастание подачи до исходного значения S с целью увеличения линейной производительности. Возникающие при этом вибрации ho.h ho+Ah гасятся соответствующим уменьшением скорости резания (т. 10-16 по кривым на фИг. la, б). В т. 17 цель уп)аг.1(-ния достигнута - вибрация меньше допустимого уровня, подача равна исходной S - So, скорость резания равна величине, при которой стойкость .

Следует отметить, что для эффективного гашения колебаний таким способом необходимо, чтобы изменение уровня колебаний в зоне h ho + Ah происходило более интенсивно при снижении подачи, чем при уменьшении скорости резания. Возврат же подачи и скорости резания до своих исходных значений должен быть более медленный, чем их уменьшение. Эти два условия можно обеспечить применением нелинейных интеграторов с различными постояннными интегрирования на увеличение и уменьшение их выходной величины, а также специальным законом уменьшения подачи при возникновении вибраций больше уровня ho 4-Ah.

Приведенная на фиг. 2 функциональная схема системы работает следующим образом.

Контур стабилизации мощности, состояч:чй из блоков 2-9, стабилизирует мощI оть резания. Сигнал датчика 9 мощности резания ср;1пнивается с сигналом задатчика 2, а С ..- liaj рассогласования при помощи регулрлора 4 управляет приводом 5 подачи. Сигнал ограничения, пропорциональный Sm«x Згдоп Z-n, задается блоком 8 ограннчения. При возникновении вибраций больше уровня ho + лЬ они гасятся одновременным регулированием подачи и скорости резания (моменты времени to,., tj,.. t2...Ha фиг. 3). В момент времени tj .максимум по статической характеристике h(V) пройден (т. 8 на фиг. 1 б), и дальнейшее уменьшение вибраций осуществляется снижением скорости, так как в зоне ho h ho-fAh нелинейный элемент 14 блокирует интегратор 16.

В момент времени t вибрации снизилось до допустимого уровня HO,, однако скорость резания продолжает снижаться до уровня V Vi,..npH котором подача увеличивается до своего исходного значения (момент времени ti)., После прохождения вибронеустойчивого участка (момент времени te) скорость резания апериодически возвращается к исходному значению VQ..

Технико-экономическая эффективность предлагаемого изобретения заключается в повыщении периода стойкости инструмента на вибронеустойчивых участках резания и, тем самым, в повышении экономичности и производительности обработки.

Рассчитываем повышение экономичноети и производительности обработки при применении предлагаемого изобретения.

Увеличение скорости резания в известном устройстве на вибронеустойчивых участках составляет до 20°/о, т.е. Vi 1,2. Снижение периода стойкости инструмента при обработке стали и чугуна торцевыми твердосплавными фрезами составляет

у То Te-tTnpа о о

Ti Ti () «S-3,8 (раза), где То 200-400 мин для фрез

0 200-400 мм;

Тлр 1000-1500 мин М 4-5. Вероятность встречи с вибронеустойчивым участком резания при черновой обработке составляет около 50%. Вероятность увеличения скорости резания при гашении вибрации принимаем также 50%. Вероятность черновой обработки по данным Ульяновского ЗТС принята около 40-60%. Таким образом, в известном устройстве около 10- 15% от общего машинного времени работы станка инструмент работает с повышенной скоростью резания и сниженным в 3-3,8 раза периодом стойкости. Приняв годовой фонд времени работы станка F 3980 ч/г 238000 м.ин/г, долю машинного времени 50%, средний период стойкости инструмента Та 200 мин, найдем, что при применении известного устройства должно быть заменено на вибронеустойчивых участках резания П( 178-339 фрез.

При применении предлагаемого устройства вибрации гасятся снижением скорости резания .(причем это снижение не сказывается на производительности вследствие того, что на вибронеустойчивых участках главным является ограничение не по подаче на зуб, а по мощности главного привода из-за большого припуска), и следует ожидать повышение периода стойкости в 2,5- 3 раза (nj. 24-30 фрез).

Таким образом, ожидаемое сокращение числа замены инструмента при применении изобретения - 150-300 раз в год. С учетом того, что после 10-11 переточек инструмент подлежит списанию из-за размерного износа, а стоимость крупных твердосплавных и быстрорежущих фрез достигает 100-120 руб. (стоимость фрез из эльбора еще выше), годовой экономический эффект 1500-3000 руб.

Кроме того, снижение общего времени замены инструмента позволит повысить производительность на 0,5-2,0% и получить дополнительный эффект, который может быть значительным на крупных станках. Например, на уникальном продольно-обрабатывающем станке мод. 6650-10 повышение производительности от внедрения адаптивного управления дало экономический эффект 120 тыс. руб., дополнительное повышение производительности на этом станке на 0,5% позволит повысить экономическую эффективность еще примерно на 10 тыс. руб.

.(ад

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления станком | 1982 |

|

SU1083161A1 |

| Система адаптивного управления металлорежущим станком | 1985 |

|

SU1303996A2 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Устройство для адаптивного управления | 1985 |

|

SU1343390A1 |

| Устройство для адаптивного управ-лЕНия CTAHKOM | 1979 |

|

SU834673A1 |

| Способ ограничения вибраций на металлорежущем станке и устройство для его осуществления | 1985 |

|

SU1278815A1 |

| Устройство ограничения вибраций на шлифовальном станке | 1981 |

|

SU952553A1 |

| Система экстремального регулирования уровня вибраций на металлорежущем станке | 1982 |

|

SU1013909A1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Система адаптивного управления металлорежущим станком | 1980 |

|

SU1001013A1 |

СИСТЕМА АДАПТИВНОГО УПРАВЛЕНИЯ,содержащая задатчик начальной скорости, последовательно соединенные задатчик мощности, первый элемент сравнения, регулятор и привод подачи, подключенный выходом к входу формирования величины подачи объекта управления, к входу формирования скорости резания которого подключен вь1ход главного привода, второй вход регулятора соединен с выходом блока ограничения, вход которого соединен с входом главного привода, первый выход объекта управления соединен через датчик мощности с вторым входом первого элемента сравнения, а второй выход объекта управления подключен через датчик колебаний к первому входу второго элемента сравнения, к второму входу которого подключен задатчик допустимого уровня колебаний, отличающаяся тем, что, с целью повышения периода стойкости инструмента и производительности обработки, в нее введены два нелинейных элемента, два нелинейных интегратора, третий элемент сравнения и блок ограничения скорости резания, причем второй выход задатчика допустимого уровня колебаний соединен с первыми входами первого и второго нелинейных элементов, вторый входы которых подключены к выходу второго элемента сравнения, выход первого нелинейного элемента через первый нелинейный интегратор подключен к первому входу третьего элемента сравнения, второй вход @ которого соединен с выходом задатчика начальной скорости, выход третьего элемента сравнения соединен с входом главного привода, второй вход первого нелинейного интегратора подключен к выходу блока ограничения скорости, выход второго нелинейного элемента соединен с входом второго нелинейного интегратора и с третьим входом первого элемента сравнения, четвертый вход которого соединен с выходом второго нелиоо со СП нейного интегратора. 00 оо

Ял.З Вх.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для адаптивного управления станком | 1977 |

|

SU684513A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система экстремального регулирова-Ния CTAHKOM | 1979 |

|

SU815715A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-01-07—Публикация

1983-03-10—Подача