Изобретение относится к машиностроению и может быть использовано впрецизионном станкостроении, например/ на внутришлифовальных и координатно-шлифовальных станках.

Известен способ управления рабочим циклом поперечной подачи, включающий этап чернового шлифования, скорость подачи на котором регулируется в зависимости от параметров системы СПИД, а на этапе чистового шлифования - по экспоненциальному закону 1-3

Недостатком способа является существенная нестабильность процесса обработки по скорости съема металла и мощности резания на этапе чернового шлифования в условиях вариации режущей способности шлифовального круга и .жесткости системы СПИД, что приводит к недоиспользованию станка и режущей способности круга.

Целью изобретения является повышение производительности процесса и точности обработки деталей.

Поставленная цель достигается тем, что на этапе чернового шлифования скорость поперечной подачи устанавливают по заданному уровню предельно допустимой по стойкости круга мощности шлифования, а на этапе чистового

шлифования начальное и конечное значение экспоненты регулируют по жесткости системы СПИД и шероховатости, обработанной поверхности, а постоянную времени экспоненты задают по предельно допустимой температуре в зоне шлифования.

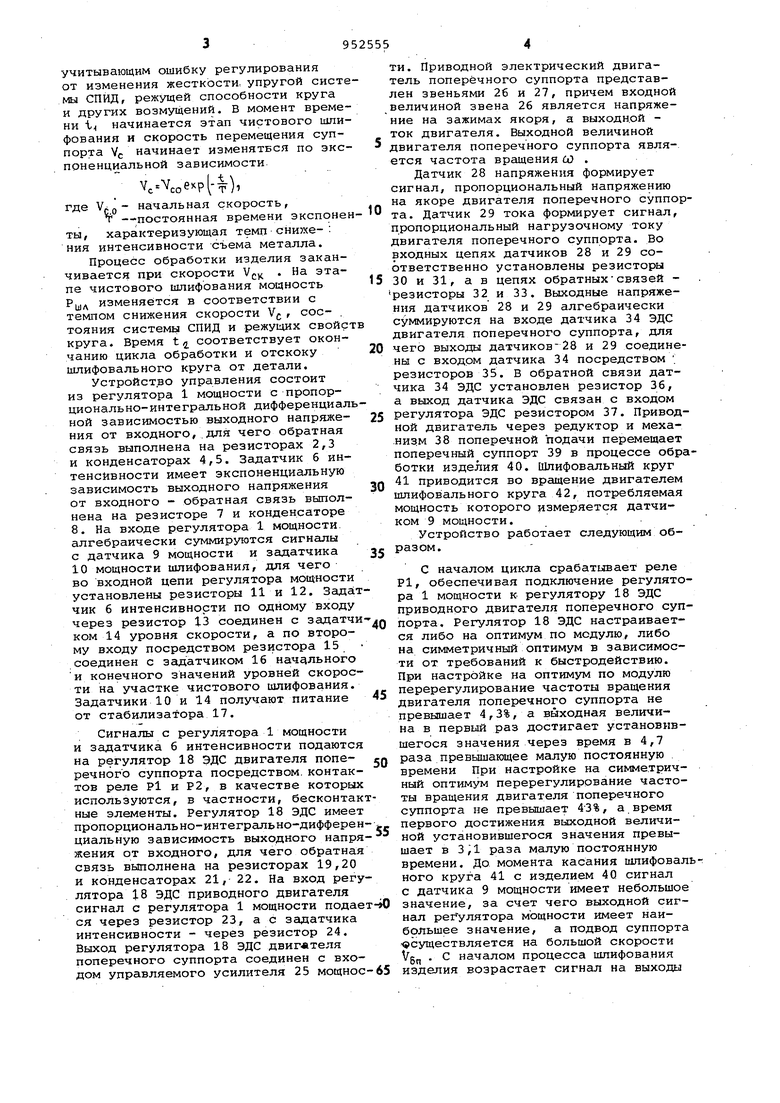

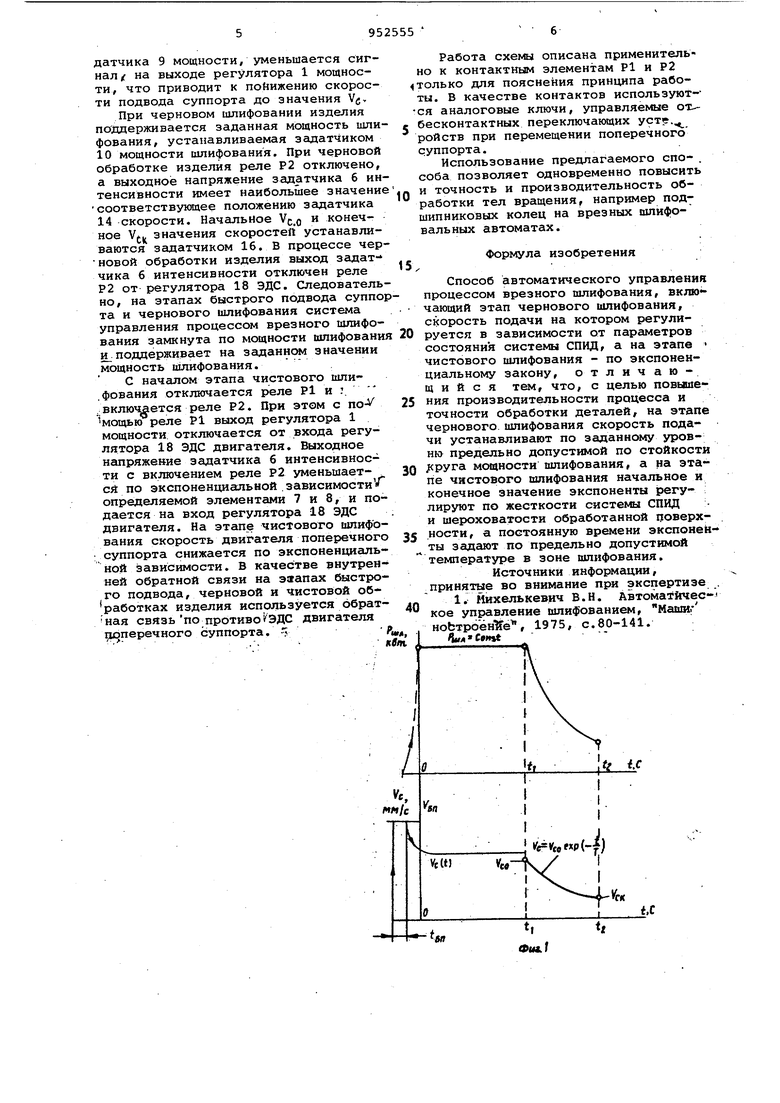

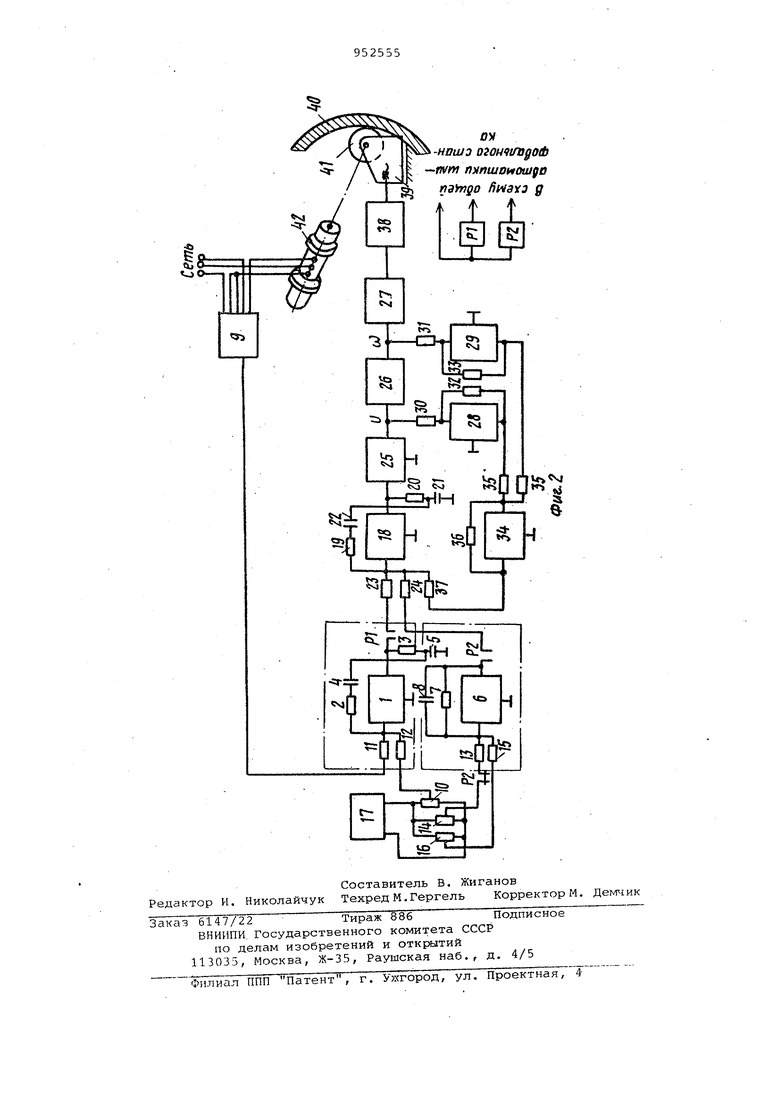

На фиг.1 изображены графики изменения мощности шлифования и скорости

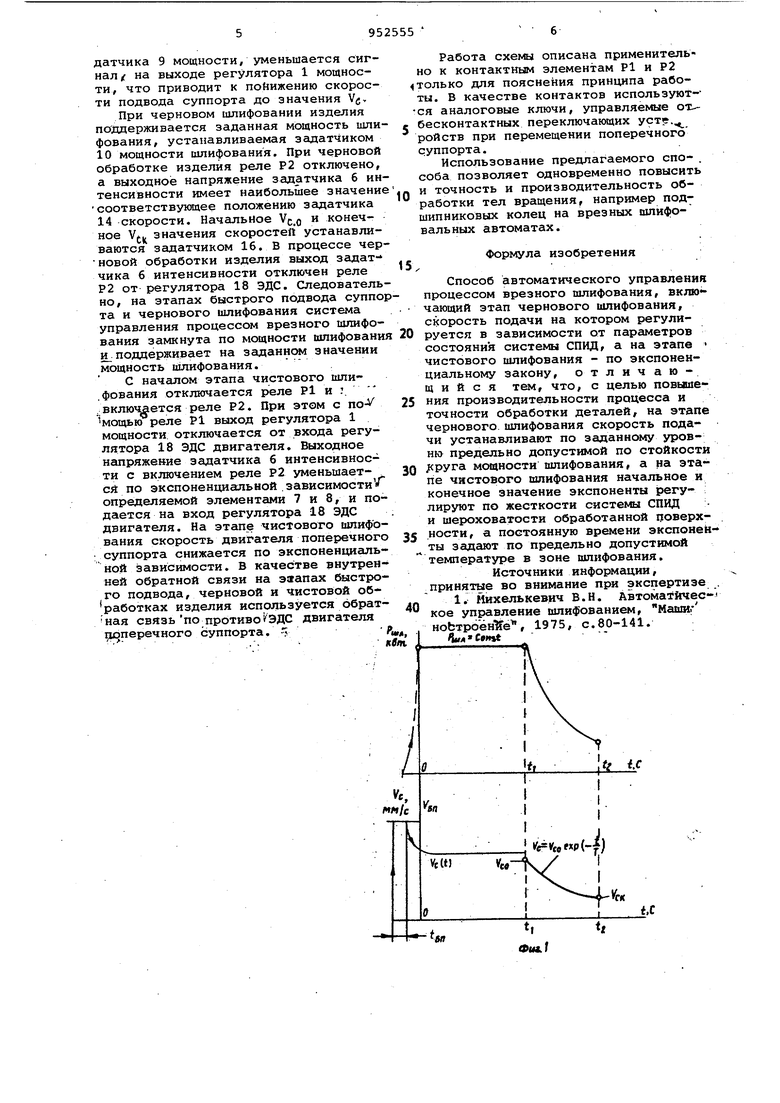

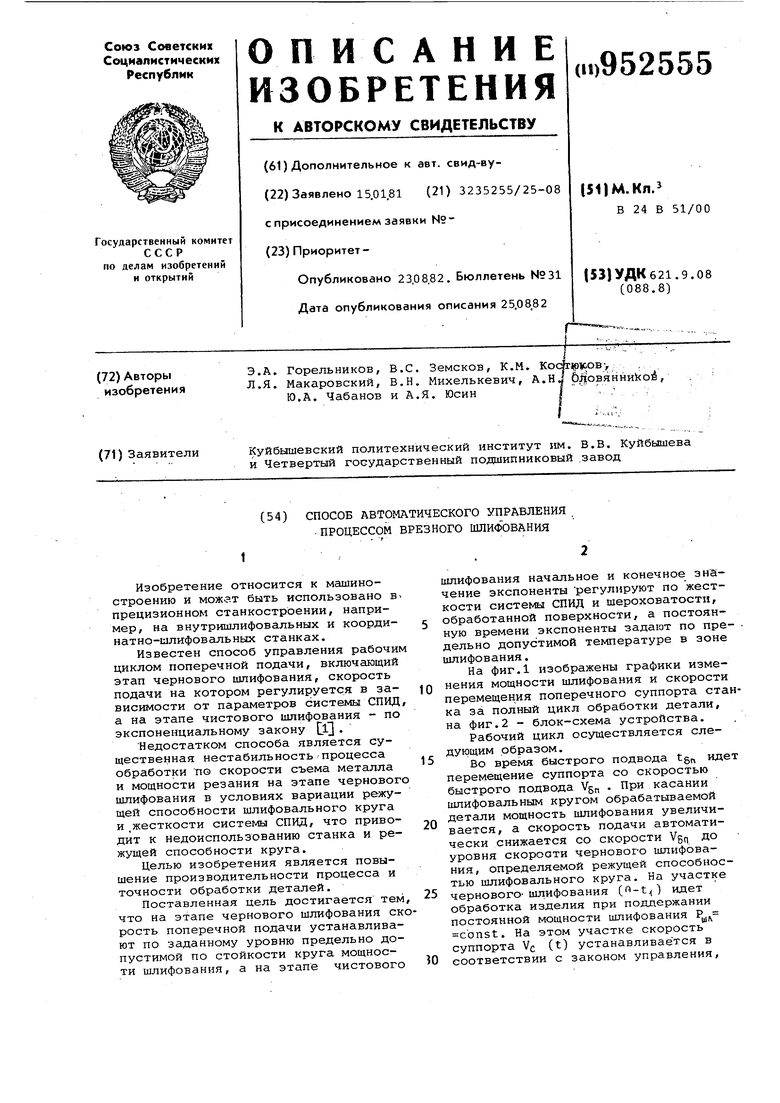

10 перемещения поперечного суппорта станка за полный цикл обработки детали, на фиг.2 - блок-схема устройства.

Рабочий цикл осуществляется следующим образом.

15

Во время быстрого подвода tgn идет перемещение суппорта со скоростью быстрого подвода Vg При касании шлифовальным кругом обрабатываемой детали мощность шлифования увеличи20вается, а скорость подачи автоматически снижается со скорости Vgt, до уровня скорости чернового шлифования, определяемой режущей способностью шлифовального круга. На участке черновогошлифования (-t) идет

25 обработка изделия при поддержании

111N

постоянной мощности шлифования const. На этом участке скорость суппорта YC (t) устанавливается в

Ю соответствии с законом управления. учитывающим ошибку регулирования от изменения жесткости, упругой систе мы СПИД, режущей способности круга и других возмущений. В момент времени t начинается чистового шлифования и скорость перемещения суппорта Vc начинает иэменятвсл по экспоненциальной зависимости Vc Vcoe pt4)i где VjQ- начальная скорость, Т --постоянная времени экспоне ты, характеризующая темп сниже-: ния интенсивности съема металла. Процесс обработки изделия заканчивается при скорости VCK На этапе чистового шлифования мощность Рщд изменяется в соответствии с темпом снижения скорости V, сое- . тояния системы СПИД и режущих свойс круга. Время t соответствует окончанию цикла обработки и отскоку шлифовального круга от детали. Устройство управления состоит из регулятора 1 мощности с пропорционально-интегральной дифференциал ной зависимостью выходного напряжения от входного,.для чего обратная связь выполнена на резисторах 2,3 и конденсаторах 4,5. Задатчик б интенсивности имеет экспоненциальную зависимость выходного напряжения от входного - обратная связь выполнена на резисторе 7 и конденсаторе 8. На входе регулятора 1 мощности, алгебраически cyммиps oтcя сигналы с датчика 9 мощности и задатчика 10 мощности шлифования, для чего во входной цепи регулятора мощ-ности установлены резисторы 11 и 12. Зада чик 6 интенсивности по одному входу через резистор 13 соединен с задатч ком 14 уровня скорости, а по второму входу посредством резистора 15 соединен с зад атчиком 16 начального и конечного значений уровней скорос ти на участке чистового шлифования. Задатчики 10 и 14 получают питание от стабилизатора 17. Сигналы с регулятора 1 мощности и задатчика 6 интенсивности подаютс на регулятор 18 ЭДС двигателя поперечного суппорта посредством, контак тов реле Pi и Р2, в качестве которы используются, в частности, бесконта ные элементы. Регулятор 18 ЭДС имее пропорционально-интегрально-диффере циальную зависимость выходного напр жения от входного, для чего обратна связь выполнена на резисторах 19,20 и конденсаторах 21, 22. На вход рег лятора 18 ЭДС приводного двигателя сигнал с регулятора 1 мощности пода ся через резистор 23, а с задатчика интенсивности - через резистор 24. Выход регулятора 18 ЭДС двиглтеля поперечного суппорта соединен с вхо дом управляемого усилителя 25 мощно ти. Приводной электрический двигатель поперечного суппорта представлен звеньями 26 и 27, причем входной величиной звена 26 является напряжение на зажимах якоря, а выходной ток двигателя. Выходной величиной двигателя поперечного суппорта является частота вращения to . Датчик 28 напряжения формирует сигнал, пропорциональный напряжению на якоре двигателя поперечного суппорта. Датчик 29 тока формирует сигнал, пропорциональный нагрузочному току двигателя поперечного суппорта. Во входных цепях датчиков 28 и 29 соответственно установлены резисторы 30 и 31, а в цепях обратныхсвязей резисторы 32 и 33. Выходные напряжения датчиков 28 и 29 алгебраически суммируются на входе датчика 34 ЭДС двигателя поперечного суппорта, для чего выходы датчиков-28 и 29 соединены с входом датчика 34 посредством ; резисторов 35. В обратной связи датчика 34 ЭДС установлен резистор 36, а выход датчика ЭДС связан с входом регулятора ЭДС резистором 37. Приводной двигатель через редуктор и механиз.м 38 поперечной подачи перемещает поперечный суппорт 39 в процессе обработки изделия 40. Шлифовальный круг 41 приводится во вращение двигателем шлифовального круга 42, потребляемая мощность которого измеряется датчиком 9 мощности. Устройство работает следующим образом. С началом цикла срабатывает реле Р1, обеспечивая подключение регулятора 1 мощности к регулятору 18 ЭДС приводного двигателя поперечного суппорта. Регулятор 18 ЭДС настраивается либо на оптимум по модулю, либо на симметричный оптимум в зависимости от требований к быстродействию. При настройке на оптимум по модулю перерегулирование частоты вращения двигателя поперечного суппорта не превышает 4,3%, а выходная величина в первый раз достигает установившегося значения через время в 4,7 раза превышающее малую постоянную времени При настройке на симме.тричный оптимум перерегулирование частоты вращения двигателя поперечного суппорта не превышает 43%, а время первого достижения выходной величиной установившегося значения превышает в 3,1 раза малую постоянную времени. До момента касания шлифовального круга 41 с изделием 40 сигнал с датчика 9 мощности имеет небольшое значение, за счет чего выходной сигнал регулятора мощности имеет наибольшее значение, а подвод суппорта осуществляется на большой скорости Vg . С началом процесса шлифования изделия возрастает сигнал на выходы датчика 9 мощности, уменьшается сигнал, на выходе регулятора 1 мощности, что приводит к понижению скорости подвода суппорта до значения Vg, При черновом шлифовании изделия поддерживается заданная мощность шлифования, устанавливаемая задатчиком 10 мощности шлифования. При черновой обработке изделия реле Р2 отключено, а выходное напряжение задатчика 6 интенсивности имеет наибольшее значение соответствующее положению задатчика 14 скорости. Начальное и конечное Vf значения скоростей устанавливаются задатчиком 16. В процессе черновой обработки изделия выход задат чика 6 интенсивности отключен реле Р2 от регулятора 18 ЭДС. Следователь но, на этапах быстрого подвода суппор та и чернового шлифования система управления процессом врезного шлифования замкнута по мощности шлифовани и поддерживает на заданном значении мощность шлифования. С началом этапа чистового шли.фования отключается реле Р1 и :. .вклю ется реле Р2. При этом с по мощью реле Р1 выход регулятора 1 мощности, отключается от входа регулятора 18 ЭДС двигателя. Выходное напряжение эадатчика 6 интенсивности с включением реле Р2 уменьшаетей по экспоненциальной.зависимости определяемой элементами 7 и 8, и подается на вход регулятора 18 ЭДС двигателя. На этапе чистового шлифования скорость двигателя поперечного суппорта снижается по экспоненциаль ной зависимости. В качестве внутренней обратной связи на эаапах быстрого подвода, черновой и чистовой обработках изделия используется обрат ная связьпо противо ЭДС двигателя перечного суппорта, Работа схемы описана применитель о к контактным элементам Pi и Р2 олько для пояснения принципа рабоы. В качестве контактов используютя аналоговые ключи, управляемые от- есконтактных переключающих уст. ойств при перемещении поперечного уппорта. Использование предлагаемого спо- . оба позволяет одновременно повысить точность и производительность обаботки тел вращения, например подипниковых колец на врезных шлифовальных автоматах. Формула изобретения Способ автоматического управления процессом врезного шлифования, включающий этап чернового шлифования, скорость подачи на котором регулируется в зависимости от параметров состояния системы СПИД, а на этапе чистового шлифования - по экспоненциальному закону, отличающийся тем, что, с целью повышения производительности процесса и точности обработки деталей, на этапе чернового шлифования скорость подачи устанавливают по заданному уровню предельно допустимой по стойкости PУ мощности шлифования, а на этапе чистового шлифования начальное и конечное значение экспоненты регулируют по жесткости системы СПИД и шероховатости обработанной поверхности, а постоянную времени экспонеИты задают по предельно допустимой температуре в зоне шлифования. Источники информации, принятые во внимание при экспертизе . 1. Йихелькевич В.И. Автоматйчес-i кое управление шлифованием, Маши. HobTpoeHlfe , 1975, с.80-141. fiuACtimt

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления поперечной подачей шлифовального станка | 1980 |

|

SU905026A1 |

| Устройство для автоматического управления поперечной подачей шлифовального станка | 1982 |

|

SU1017480A2 |

| Способ управления процессом врезного внутреннего шлифования | 1977 |

|

SU645826A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Устройство для управления шлифовальным станком | 1985 |

|

SU1344581A1 |

| Способ управления процессом врезного круглого шлифования и устройство для его осуществления | 1986 |

|

SU1382636A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

| Способ автоматического управления процессом врезного шлифования тел вращения и устройство для его осуществления | 1978 |

|

SU770752A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-15—Подача