Фиг. 1

Изобретение относится к области акустического неразрушающего контроля и может быть использовано при контроле качества диффузионной сварки.

Цель изобретения - повьпиение надежности контроля за счет выявления дефектов, имеющих низкий коэффициент отражения ультразвука, таких, как окисные пленки, благодаря использо- ванию в качестве измеряемых параметров смещения максимальных частотных составляющих спектра принятых донных и отраженных от зоны диффузионной сварки эхо-импульсов.

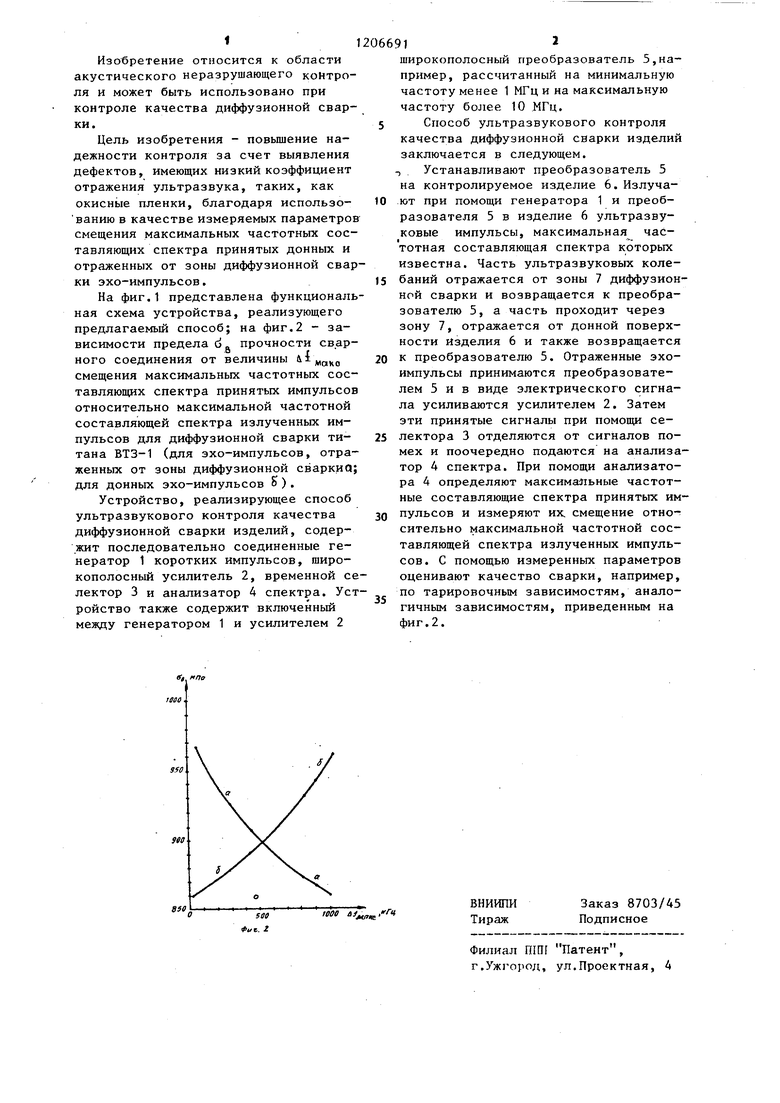

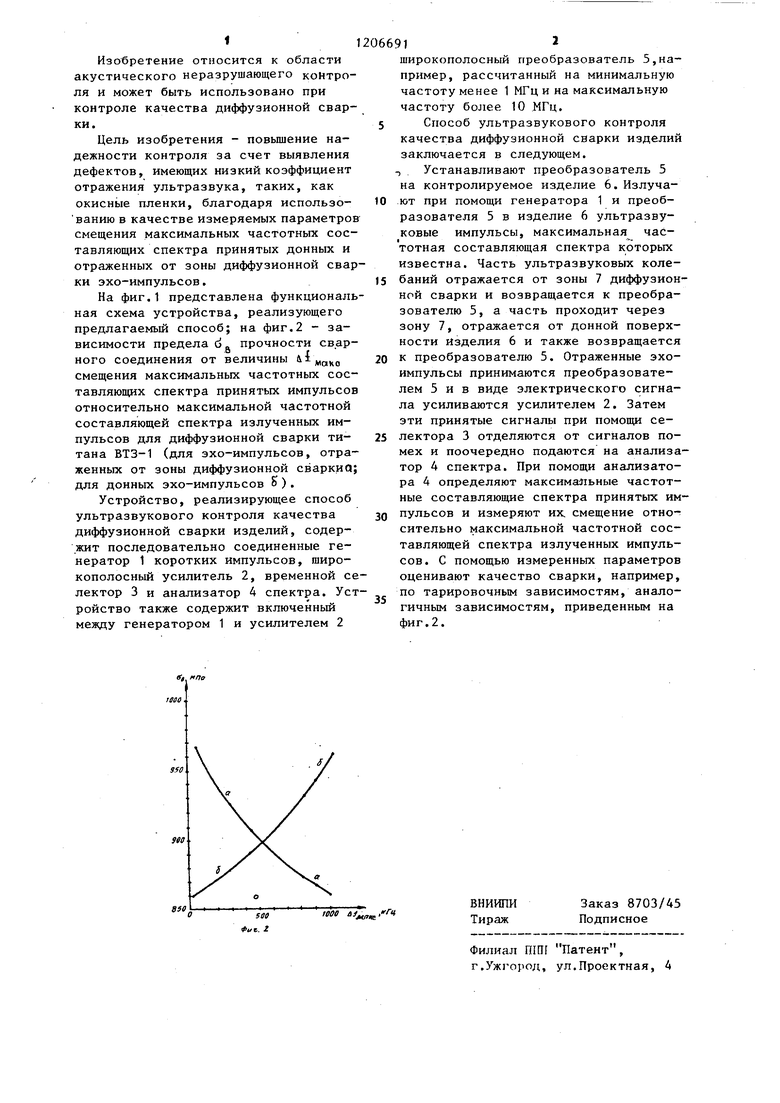

На фиг.1 представлена функциональная схема устройства, реализующего предлагаемый способ; на фиг.2 - зависимости предела d прочности сварного соединения от величины л{;, смещения максимальных частотных составляющих спектра принятых импульсов относительно максимальной частотной составляющей спектра излученных импульсов для диффузионной сварки титана ВТЗ-1 (для эхо-импульсов, отраженных от зоны диффузионной сваркиа; для донных эхо-импульсов S).

Устройство, реализирующее способ ультразвукового контроля качества диффузионной сварки изделий, содержит последовательно соединенные генератор 1 коротких импульсов, широкополосный усилитель 2, временной селектор 3 и анализатор А спектра. Устройство также содержит включенный между генератором 1 и усилителем 2

912

широкополосный преобразователь 5,например, рассчитанный на минимальную частоту менее 1 МГц и на максимальную частоту более 10 МГц. Способ ультразвукового контроля качества диффузионной сварки изделий заключается в следующем. -, Устанавливают преобразователь 5 на контролируемое изделие 6.Излуча- ют при помощи генератора 1 и преобразователя 5 в изделие 6 ультразву5

0

5

0

5

ковые импульсы, максимальная частотная составляющая спектра которых известна. Часть ультразвуковых колебаний отражается от зоны 7 диффузионной сварки и возвращается к преобразователю 5, а часть проходит через зону 7, отражается от донной поверхности Изделия 6 и также возвращается к преобразователю 5. Отраженные эхо- импульсы принимаются преобразователем 5 и в виде электрического сигнала усиливаются усилителем 2. Затем эти принятые сигналы при помощи селектора 3 отделяются от сигналов помех и поочередно подаются на анализатор 4 спектра. При помощи анализатора 4 определяют максимальные частотные составляющие спектра принятых импульсов и измеряют их, смещение относительно максимальной частотной составляющей спектра излученных импульсов. С помощью измеренных параметров оценивают качество сварки, например, по тарировочным зависимостям, аналогичным зависимостям, приведенным на фиг.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Способ ультразвукового контроля качества изделий с соединением сваркой давлением | 1987 |

|

SU1483353A1 |

| Способ ультразвукового контроля качества изделий | 1989 |

|

SU1668933A1 |

| Способ ультразвукового контроля качества изделий | 1990 |

|

SU1719981A1 |

| Способ ультразвукового контроля качества изделий | 1988 |

|

SU1490631A1 |

| Способ ультразвукового контроля качества сварных соединений изделий | 1990 |

|

SU1716424A1 |

| Способ ультразвукового контроля качества тонкостенных изделий и покрытий | 1991 |

|

SU1827620A1 |

| Способ ультразвукового контроля изделия | 1987 |

|

SU1516782A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2011193C1 |

| Ультразвуковой способ измерения толщины покрытий изделий | 1984 |

|

SU1200119A1 |

sio

ВНИИПИ Тираж

Заказ 8703/45 Подписное

Филиал ПШ1 Патент, г.Ужгород, ул.Проектная, 4

| Regal Buto S.А.Correlation of pulse echo measurement tensile strength of diffusion bonded joins.-Material Evalution, 1972, V.30, №3, p.66. |

Авторы

Даты

1986-01-23—Публикация

1984-06-20—Подача