Изобретение относится к неразрушающему контролю ультразвуковыми методами и может быть использовано при контроле качества сварки давлением.

Известен способ обнаружения дефектов в изделиях, заключающийся в том, что в контролируемое изделие излучают ультразвуковые импульсы, принимают эхо-импульсы от дефектов, по амплитуде которых судят о качестве изделия.

Недостатком такого способа является то, что этот способ не позволяет обнаррки- вать дефекты, имеющие низкий коэффициент отражения ультразвука (УЗ).

Известен способ обнаружения дефектов в изделиях, заключающийся в том, что в контролируемое изделие излучают ультразвуковые импульсы, принимают донные

эхо-импульсы, по амплитуде которых судят о качестве изделия.- . .

Недостатком этого способа является низкая достоверность контроля, обусловленная различной функциональной зависимостью амплитуды донного эхо-импульса в зависимости от размеров дефектов.

Наиболее близким по технической сущности к предлагаемому способу является способ, заключающийся в том, что излучают в изделие эхо-импульсы, измеряют амплитуду донных эхо-импульсов, прошедших через соединение, и эхо-импульсов, отраженных от соединения, и с их помощью определяют качество изделия.

Однако известный способ характеризуется недостаточной достоверностью контроля вследствие того, что дефекты сварки давлением, рассеянные по всей зоне соедио

чЪь

ю

4

нения в виде дифракционной решетки (и очень малые по размерам), имеют низкий коэффициент отражения I R(f) | ультразвука, который может уменьшаться с ростом частоты УЗ, и частотнозависимый коэффициент 5 прохождения (D(f)|, который резко падает с возрастанием частоты УЗ колебаний и с уменьшением размеров дефектов.

Цель изобретения - повышение достоверности контроля качества соединений, 10 полученных сваркой давлением. В частности, повышается достоверность контроля диффузионной сварки.

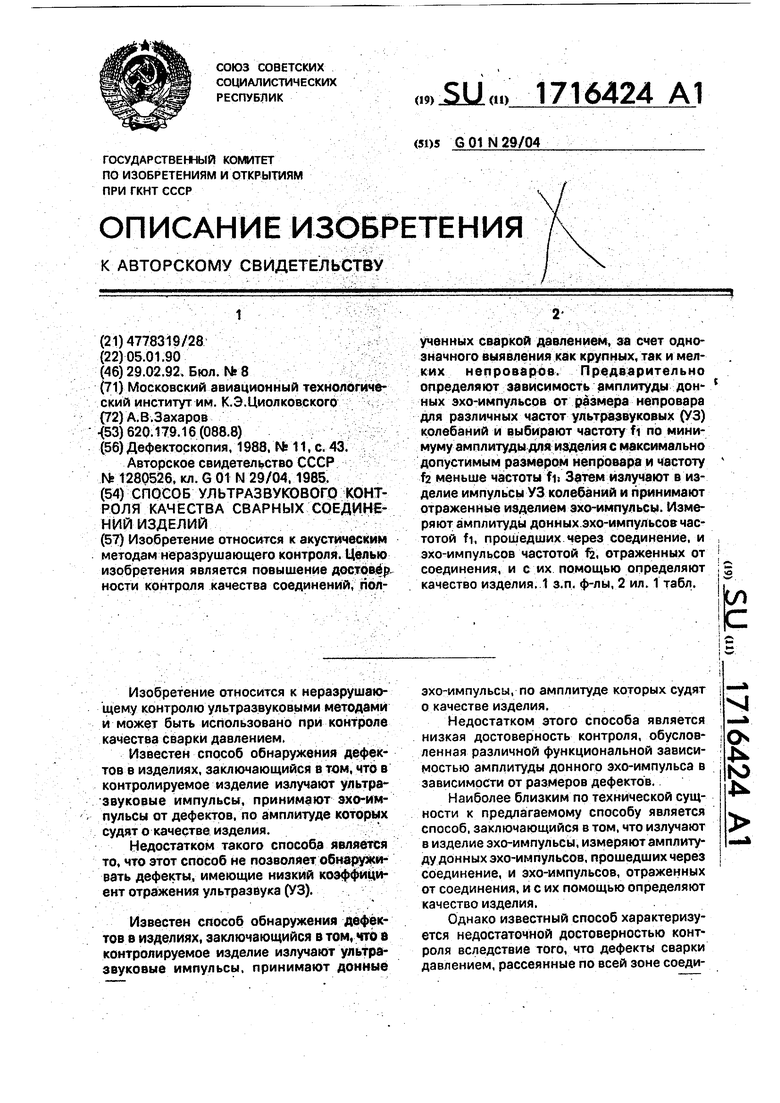

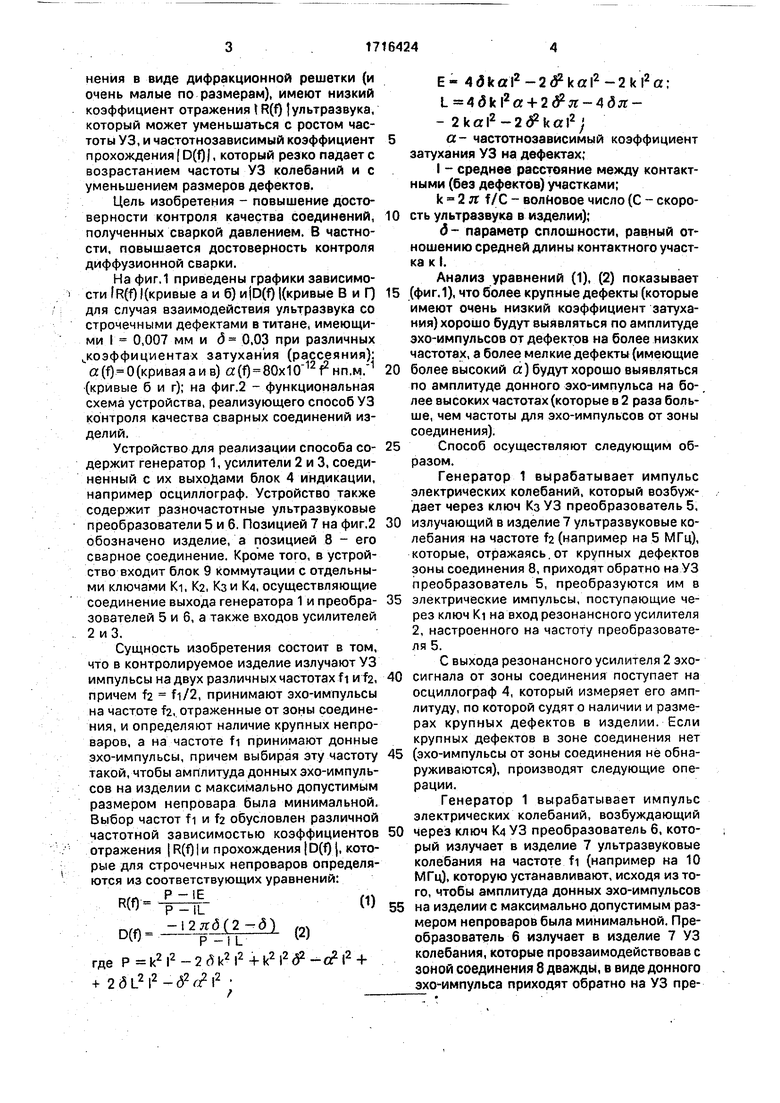

На фиг.1 приведены графики зависимо- сти (R(f) ((кривые а и б) nJD(f) ((кривые В и Г) 15 для случая взаимодействия ультразвука со строчечными дефектами в титане, имеющими I 0,007 мм и d 0,03 при различных ..коэффициентах затухания (рассеяния): a (f)0 (кривая а и в) а(т) 80хЮ 12т2нп.м.1 20 (кривые б и г); на фиг.2 - функциональная схема устройства, реализующего способ УЗ контроля качества сварных соединений изделий.

Устройство для реализации способа со- 25 держит генератор 1, усилители 2 и 3, соединенный с их выходами блок 4 индикации, например осциллограф. Устройство также содержит разночастотные ультразвуковые преобразователи 5 и 6. Позицией 7 на фиг.2 30 обозначено изделие, а позицией 8 - его сварное соединение. Кроме того, в устройство входит блок 9 коммутации с отдельными ключами Ki, K2, Кз и М, осуществляющие соединение выхода генератора 1 и преобра- 35 зователей 5 и 6, а также входов усилителей 2иЗ.

Сущность изобретения состоит в том, что в контролируемое изделие излучают УЗ импульсы на двух различных частотах fi ит2, 40 причем Т2 fi/2, принимают эхо-импульсы на частоте fa, отраженные от зоны соединения, и определяют наличие крупных непро- варов, а на частоте fi принимают донные эхо-импульсы, причем выбирая эту частоту 45 такой, чтобы амплитуда донных эхо-импуль- сов на изделии с максимально допустимым размером непровара была минимальной. Выбор частот f 1 и г обусловлен различной частотной зависимостью коэффициентов 50 отражения |R(f)| и прохождения |D(f)|, которые для строчечных непроваров определяются из соответствующих уравнений:

R(f) тгЕпг(1) 65

D(f) {2)

где р k2 |2 2 дk212 + k2 I2б2 -о212 +

+ 2dL2l2-dVl2

Е- 40kal2-2 52kal2-2kl2a;

L 4dkl2« + 2 52jr-4(5jr- 2kal2-2 S2k«l2;

а- частотнозависимый коэффициент затухания УЗ на дефектах;

I - среднее расстояние между контактными (без дефектов) участками;

k 2 Jt f/С - волновое число (С - скорость ультразвука в изделии);

3- параметр сплошности, равный отношению средней длины контактного участка к I.

Анализ уравнений (1), (2) показывает (фиг.1), что более крупные дефекты (которые имеют очень низкий коэффициент затухания) хорошо будут выявляться по амплитуде эхо-импульсов от дефектов на более низких частотах, а более мелкие дефекты (имеющие более высокий а) будут хорошо выявляться по амплитуде донного эхо-импульса на более высоких частотах (которые в 2 раза больше, чем частоты для эхо-импульсов от зоны соединения).

Способ осуществляют следующим образом.

Генератор 1 вырабатывает импульс электрических колебаний, который возбуждает через ключ Кз УЗ преобразователь 5, излучающий в изделие 7 ультразвуковые колебания на частоте h (например на 5 МГц), которые, отражаясь.от крупных дефектов зоны соединения 8, приходят обратно на УЗ преобразователь 5, преобразуются им в электрические импульсы, поступающие через ключКт на вход резонансного усилителя 2, настроенного на частоту преобразователя 5.

С выхода резонансного усилителя 2 эхо- сигнала от зоны соединения поступает на осциллограф 4, который измеряет его амплитуду, по которой судят о наличии и размерах крупных дефектов в изделии. Если крупных дефектов в зоне соединения нет (эхо-импульсы от зоны соединения не обнаруживаются), производят следующие операции.

Генератор 1 вырабатывает импульс электрических колебаний, возбуждающий через ключ К4 УЗ преобразователь 6, который излучает в изделие 7 ультразвуковые колебания на частоте fi (например на 10 МГц), которую устанавливают, исходя из того, чтобы амплитуда донных эхо-импульсов на изделии с максимально допустимым размером непроваров была минимальной. Преобразователь б излучает в изделие 7 УЗ колебания, которые провзаимодействовав с зоной соединения 8 дважды, в виде донного эхо-импульса приходят обратно на УЗ преобразователь 6, преобразуются им в электрические импульсы, поступающие1 через ключ Кг на ёход резонансного усилителя 3, настроенного на частоту преобразователя 6. С выхода резонансного усилителя 3 дон- ный эхо-импульс поступает на осциллограф 4, измеряющий амплитуду этих эхо-импульсов от дна изделия, по возрастанию которой судят о наличии более мелких дефектов, которые больше непроваров с максимально допустимыми размерами в контролируемом изделии.

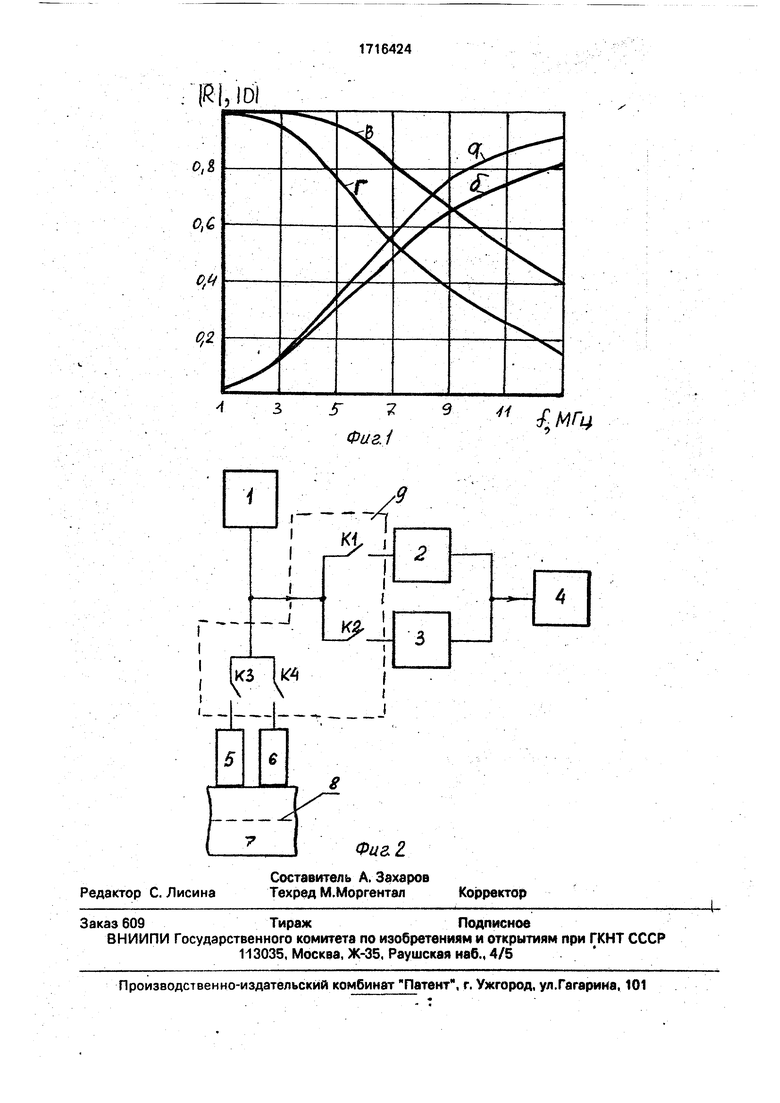

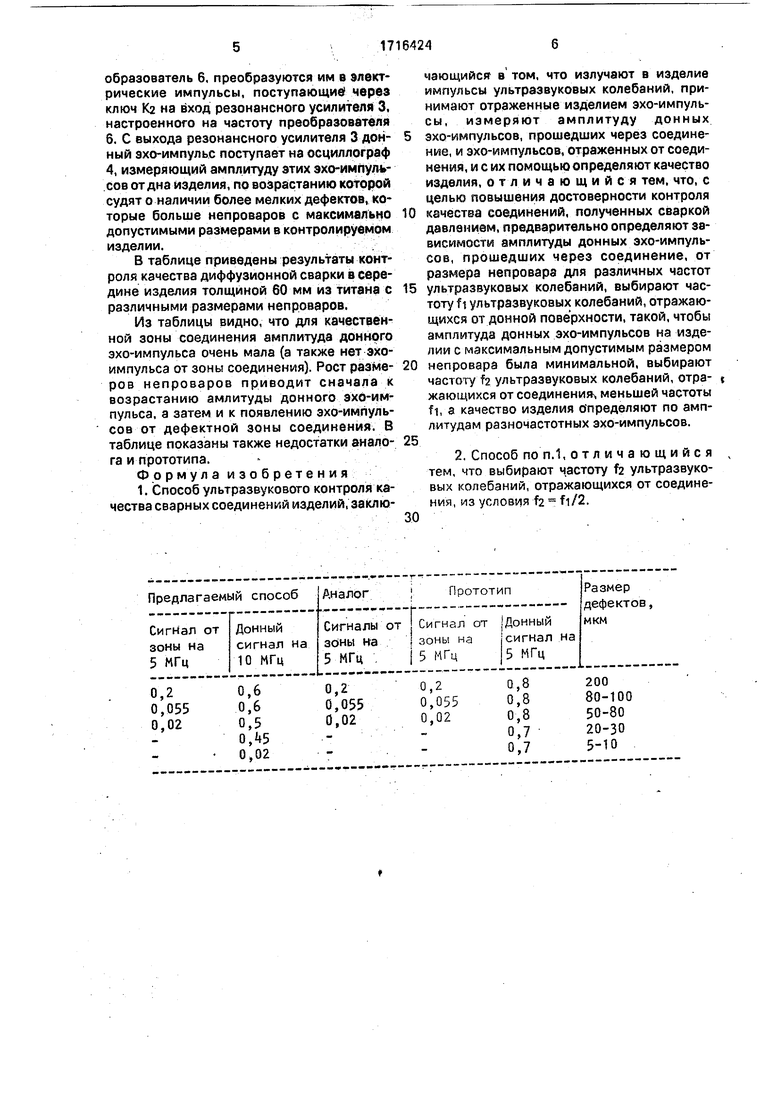

В таблице приведены результаты контроля качества диффузионной сварки в середине изделия толщиной 60 мм из титана с различными размерами непроваров.

Из таблицы видно, что для качественной зоны соединения амплитуда донного эхо-импульса очень мала (а также нет эхо- импульса от зоны соединения). Рост разме- ров непроваров приводит сначала к возрастанию амлитуды донного эхо-импульса, а затем и к появлению эхо-импульсов от дефектной зоны соединения. В таблице показаны также недостатки анало- га и прототипа.

Формула изобретения

1. Способ ультразвукового контроля качества сварных соединений изделий, заклю

чающийся в том, что излучают в изделие импульсы ультразвуковых колебаний, принимают отраженные изделием эхо-импульсы, измеряют амплитуду донных эхо-импульсов, прошедших через соединение, и эхо-импульсов, отраженных от соединения, и с их помощью определяют качество изделия, о т л ичающийся тем, что, с целью повышения достоверности контроля качества соединений, полученных сваркой давлением, предварительно определяют зависимости амплитуды донных эхо-импульсов, прошедших через соединение, от размера непровара для различных частот ультразвуковых колебаний, выбирают частоту f 1 ультразвуковых колебаний, отражающихся от донной поверхности, такой, чтобы амплитуда донных эхо-импульсов на изделии с максимальным допустимым размером непровара была минимальной, выбирают частоту fa ультразвуковых колебаний, отражающихся от соединения, меньшей частоты fi, а качество изделия Определяют по амплитудам разночастотных эхо-импульсов.

2. Способ по п.1,отличающийся тем, что выбирают частоту h ультразвуковых колебаний, отражающихся от соединения, ИЗ УСЛОВИЯ Т2 fl/2.

$МГц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества изделий | 1989 |

|

SU1668933A1 |

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Способ ультразвукового контроля качества изделий с соединением сваркой давлением | 1987 |

|

SU1483353A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ В КЛЕЕВЫХ СОЕДИНЕНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2451289C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВОДОВОДОВ ГИДРОТЕХНИЧЕСКИХ ОБЪЕКТОВ | 2015 |

|

RU2613624C1 |

| Способ ультразвукового контроля изделий | 2016 |

|

RU2622459C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ МОНОЛИТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1568718A1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение достоверности контроля качества соединений, полученных сваркой давлением, за счет однозначного выявления как крупных, так и мелких непроварое. Предварительно определяют зависимость амплитуды донных эхо-импульсов от размера непровара для различных частот ультразвуковых (УЗ) колебаний и выбирают частоту fi по минимуму амплитуды для изделия с максимально допустимым размером непровара и частоту f2 меньше частоты fi: Затем излучают в изделие импульсы УЗ колебаний и принимают отраженные изделием эхо-импульсы. Измеряют амплитуды донных.эхо-импульсовчастотой ft, прошедших через соединение, и эхо-импульсов частотой fz, отраженных от соединения, и с их помощью определяют качество изделия. 1 з.п. ф-лы, 2 ил. 1 табл.

| Дефектоскопия, 1988, №11, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ ультразвукового контроля сварных соединений | 1985 |

|

SU1280526A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-28—Публикация

1990-01-05—Подача