Уже известны устройства для центразвуковой дефектоскопии тонких металлических проволок неограниченной длины на основе использования излучателя и приемника ультразвуковых колебаний, устанавливаемых друг против друга с боковых сторон проверяемой проволоки, движущейся с равномерной скоростью.

Особенность предложенного аналогичного устройства заключается в том. что для Зстранения непосредственного воздействия излучателя ка приемник, минуя проволоку, применены поглощающие ультразвуковые колебания перегородки, расположенные с двух сторон проверяемой проволоки и зажатые вместе с нею между цилиндрическими наконечниками излучателя и приемника, снабженные продольными углублениями для прохождения проволоки.

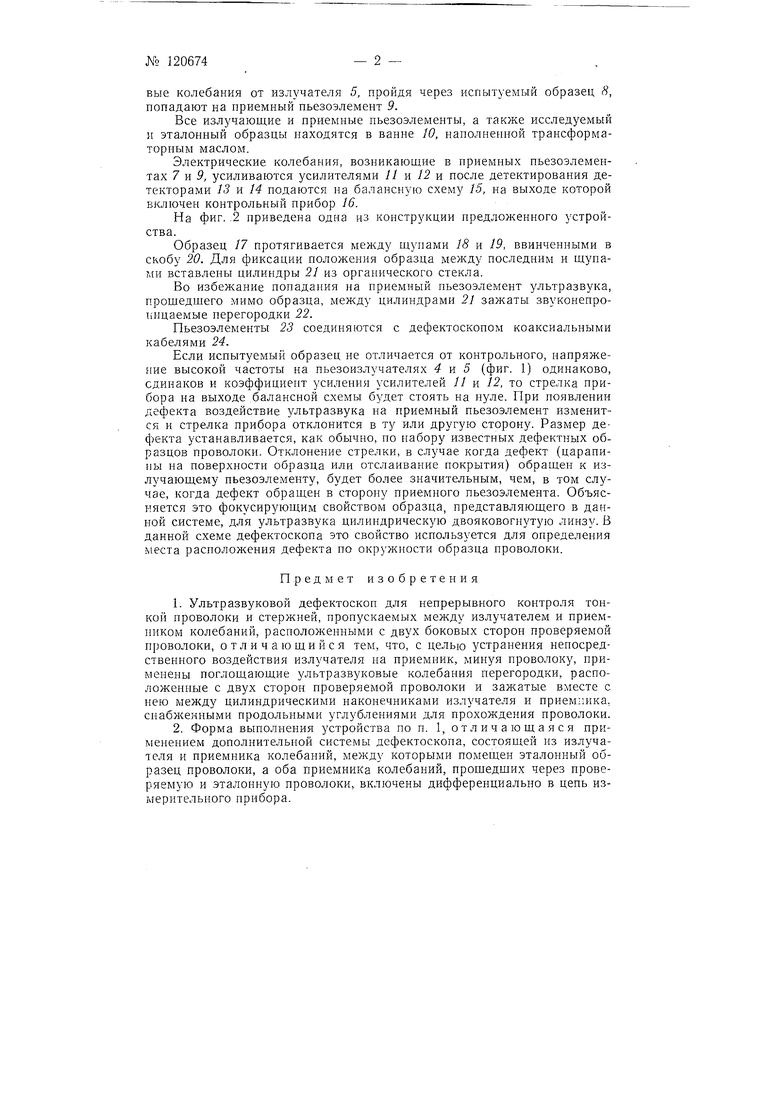

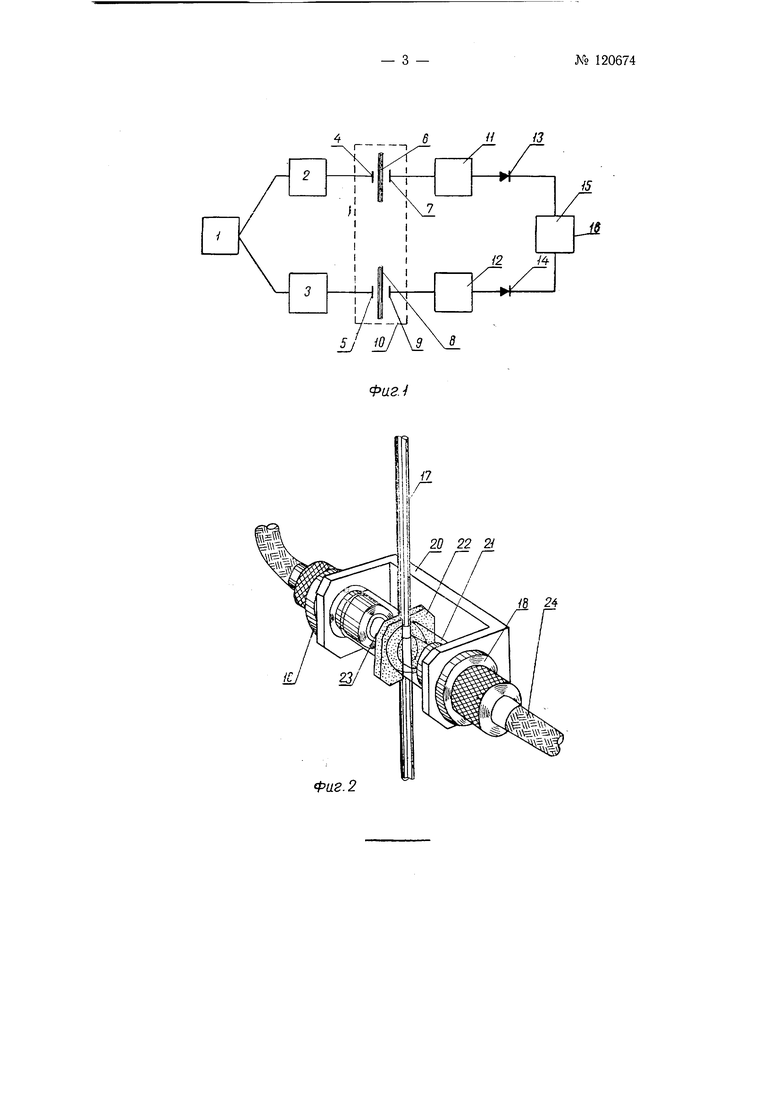

На фиг. 1 изображена принципиальная электрическая схема предлагаемого устройства, а на фиг. 2-общий вид.

В предлагаемом дефектоскопе использован балансный дифференциальный метод, основанный на сравнении эффекта одновременного прозвучивания двух образцов: эталонного и нодлежащего проверке. Г1ри этом, вследствие взаимной компенсации ощибки измерений из-за нестабильной температуры, напряжения сети и нагрева деталей снижа отся. После настройки дефектоскопа малейщие нарушения режима работы отдельных деталей немедленно обнаруживаются по разбалансу схемы.

Как видно из фиг. 1, схема работает следующим образом. Высокочастотные колебания задающего генератора 1 качающейся частоты через два одинаковых выходных каскада 2 и 3 подаются на два одинаковых пьезоизлучателя 4 и 5.

Ультразвуковые колебания от излучателя 4, пройдя через эталонтли образец 6, попадают на приемный пьезоэлемент 7, а ультразвуко№ 120674

вые колебания от излучателя 5, пройдя через испытуемый образец i, попадают на приемный пьезоэлемент 9.

Все излучающие и приемные пьезоэлементы, а также исследуемый и эталонный образцы находятся в ванне 10, наполненной трансформаторным маслом.

Электрические колебания, возникающие в приемных пьезоэлементах 7 и Я усиливаются усилителями } 1 н 12 и после детектирования детекторами 13 и 14 подаются на балансную схему 15, на выходе которой включен контрольный прибор 16.

На фиг. .2 приведена одна из конструкции предложенного устройства.

Образец 17 протягивается между щупами 18 и 19, ввинченными в скобу 20. Для фиксации положения образца между последним и щупами вставлены цилиндры 21 из органического стекла.

Во избежание попадания на приемный ньезоэлемент ультразвука, прощедщего мимо образца, между цилиндрами 21 зажаты звуконепротПЩаемые перегородки 22.

Пьезоэлементы 23 соединяются с дефектоскопом коаксиальными кабелями 24.

Если испытуемый образец не отличается от контрольного, напряжение высокой частоты на ньезоизлучателях 4 и 5 (фиг. 1) одинаково, одинаков и коэффициент усиления усилителей 11 и 12, то стрелка прибора на выходе балансной схемы будет стоять на нуле. При появлении дефекта воздействие ультразвука на приемный пьезоэлемент изменится и стрелка прибора отклонится в ту или другую сторону. Размер дефекта устанавливается, как обычно, по набору известных дефектных образцов проволоки. Отклонение стрелки, в случае когда дефект (царапины на поверхности образца или отслаивание покрытия) обращен к излучающему пьезоэлементу, будет более значительным, чем, в том случае, когда дефект обращен в сторону приемного пьезоэлемента. Объясняется это фокусирующим свойством образца, представляющего в данной системе, для ультразвука цилиндрическую двояковогнутую линзу. В данной схеме дефектоскопа это свойство используется для определепия места расположения дефекта по окружности образца проволоки.

Предмет изобретения

1.Ультразвуковой дефектоскоп для непрерывного контроля тонкой проволоки и стержней, пропускаемых между излучателем и приемником колебаний, расположенными с двух боковых сторон проверяемой проволоки, отличающийся тем, что, с целью устранения неносредственного воздействия излучателя на приемник, минуя проволоку, применены поглощающие ультразвуковые колебания перегородки, расположенные с двух сторон проверяемой проволоки и зажатые вместе с нею между цилиндрическими наконечниками излучателя и приемника, снабженными нродольными углублениями для прохождения проволоки.

2.Форма выполнения устройства но п. 1, от л ич а ю щ а я с я применением дополнительной системы дефектоскопа, состоящей из излучателя и приемника колебаний, между которыми помещен эталонный образец проволоки, а оба приемника колебаний, црощедщих через проверяемую и эталонную проволоки, включены дифференциально в цепь измерительного прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ измерения толщины и устройство для осуществления этого способа | 1954 |

|

SU115760A1 |

| Ультразвуковой микроскоп-дефектоскоп | 1951 |

|

SU99083A1 |

| Раздельно-совмещенный искатель для ультразвуковой дефектоскопии | 1975 |

|

SU538291A1 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП | 1966 |

|

SU178559A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА | 2003 |

|

RU2246724C1 |

| Импульсный ультразвуковой дефектоскоп | 1948 |

|

SU86071A1 |

| Ультразвуковой способ контроля качества изделий | 1958 |

|

SU120025A1 |

| ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1993 |

|

RU2057333C1 |

| Ультразвуковой дефектоскоп | 1974 |

|

SU509825A1 |

| Устройство для ультразвуковой дефектоскопии листовых материалов | 1959 |

|

SU133667A1 |

Авторы

Даты

1959-01-01—Публикация

1958-02-28—Подача