Известны ультразвуковые дефектоскопы для контроля изделий цилиндрической формы дифференциальным методом, содержащие излучающую и две приемные головки, воспринимающие ультразвуковые колебания, прошедшие через два участка проверяемого изделия.

Предлагаемый дефектоскоп отличается тем, что его приемные головки расположены симметрично относительно оси изделия на равных расстояниях по обе стороны от излучателя, снабженного двумя щелевыми диафрагмами для раздельного направления ультразвуковых лучей на каждый из приемных элементов.

Такое выполнение дефектоскопа повышает его чувствительность к поверхностным дефектам путем прозвучивания изделия по хордам в плоскости его сечения.

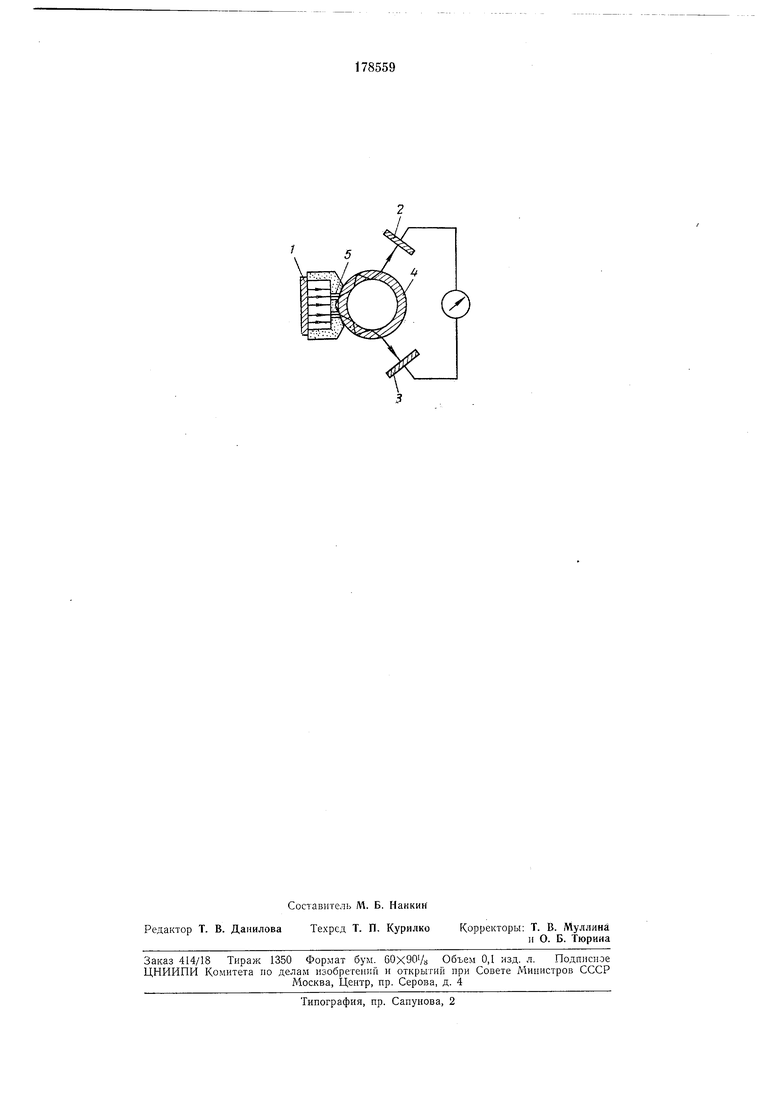

На чертеже изображена принципиальная схема описываемого дефектоскопа.

Ультразвуковой дефектоскоп для контроля изделий цилиндрической формы, например труб, дифференциальным методом содержит излучающую головку / и две приемные головки 2 и 3, воспринимающие ультразвуковые колебания, прошедшие через два участка проверяемого изделия 4. Приемные головки расположены симметрично относительно оси изделия на равных расстояниях по обе стороны

от излучателя, снабженного двумя щелевыми диафрагмами 5 для раздельного направления ультразвуковых лучей на каждый из приемных элементов. Последние включены в измерительную цепь дифференциально. В процессе дефектоскопии можно с высокой точностью обнаруживать дефекты в изделиях как поверхностные, так и внутренние, например в трубах - по всей толщине стенки.

Предмет изобретения

Ультразвуковой дефектоскоп для контроля изделий цилиндрической формы, например труб, дифференциальным методом, содержащий излучающую и две приемные головки, воспринимающие ультразвуковые колебания, прошедшие через два участка проверяемого изделия, отличающийся тем, что, с делью повышения его чувствительности дефектоскопа к поверхностным дефектам путем прозвучивания изделия по хордам в плоскости его сечения, приемные головки дефектоскопа расположены симметрично относительно оси изделия на равных расстояниях по обе стороны от излучателя, снабженного двумя щелевыми диафрагмами для раздельного направления ультразвуковых лучей на каждый из приемных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой дефектоскоп | 1958 |

|

SU120674A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| Способ ультразвукового контроля изделия | 2015 |

|

RU2619833C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2009 |

|

RU2408008C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2005 |

|

RU2295124C1 |

Даты

1966-01-01—Публикация