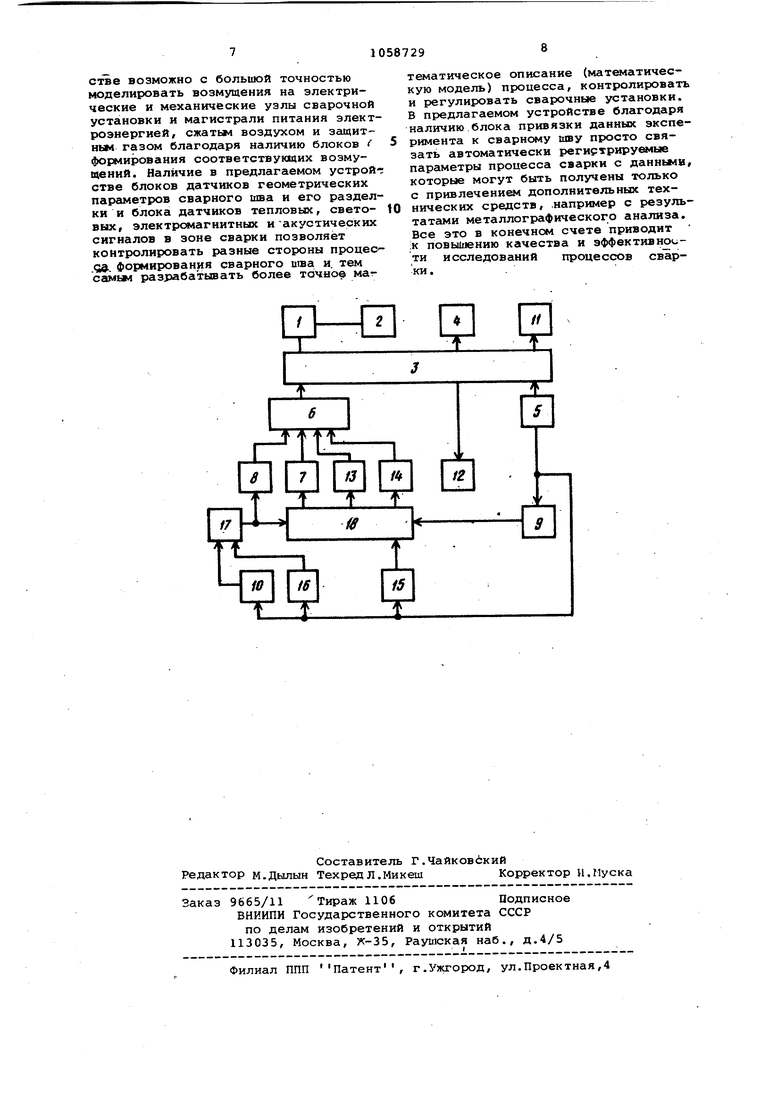

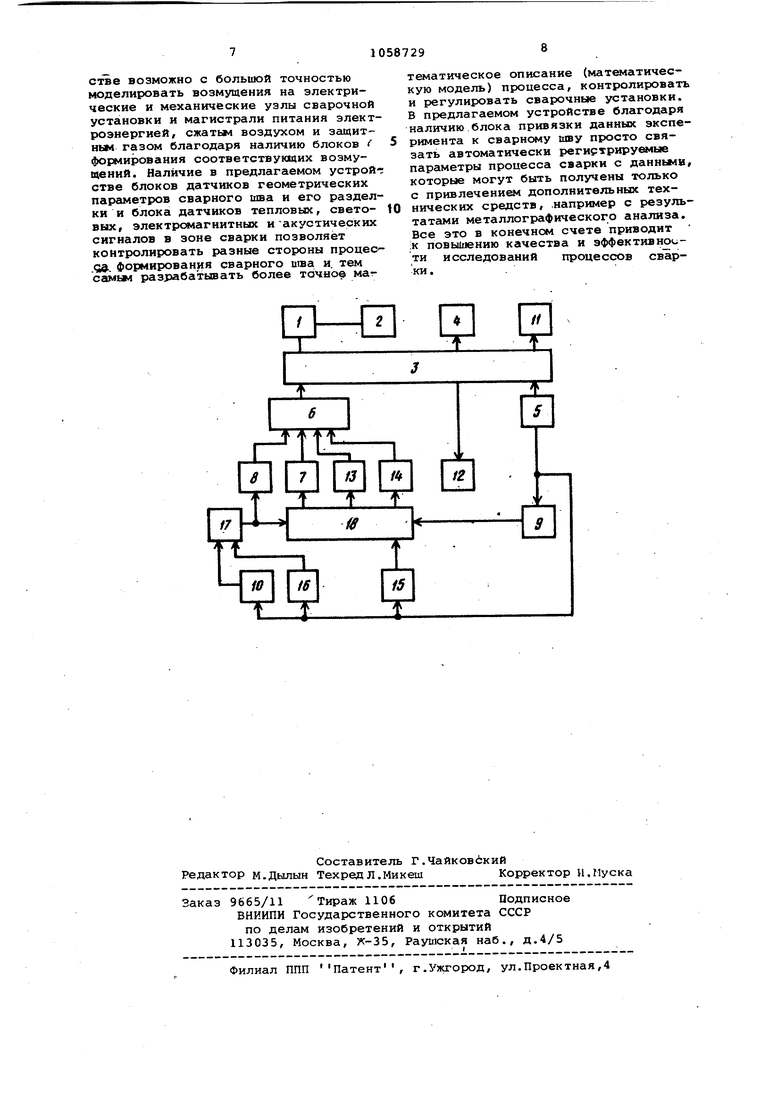

Изобретение относится к сварочно производству и может быть использовано для исследования процессов контактной и дуговой сварки. Известно устройство для контроля и управления процессом контактной сварки, содержащее процессор, соеди ненный с оперативным запоминающим устройством, расширителем арифметическим, устройствами ввода-вывода для общения с оператором и расширителем ввода-вывода, к которюму подключены модули вьщачи управляющих сигналов, соединенные с блоком управления сварочной установкой, моду ли ввода дискретных сигналов, соеди ненные с дискретными датчиками параметров режш«1а и технического состояния сварочной установки и модуле ввода аналоговых сигналов, соединен ные с аналоговыми датчиками парамет ров режима, входом и выходом многоканального магнитофона и входом самописгга l.. Данное устройство предназначено. для управления контактной сваркой с целью автоматизации исследований процессов. Однако с его помощью нельзя контролировать параметры магистралей питания сварочной установки электроэнергией, сжатьм воздухом и защитньм газом, наличие которых в установленных допусках является одним из основных условийнормальной работы сварочных установок . . Наиболее близким по технической сущности к изобретению является уст ройство для управления процессом сварки 2 . i Известное устройство предназначен для управления процессами контактной и друговой сварки, может быть использовано для исследования этих сварочных процессов, однако за исключением возможности контроля маги ралей питания сварочных машин электроэнергией, сжатым воздухом и защитным газом присущи следующие недостатки: невозможность задания требуемых по сложности и.объему пла нов эксперимента, сложность моделирования возмущений на электрические и механические узлы сварочной установки и магистрали питания электроэнергией., сжатьм воздухом и защитньм газом, невозможность контроля тепло вых, световых, электромагнитных и акустических сигналов в зоне сварки геометрических параметров сварного 1ша и разделки шва, сложность привязки данных эксперимента к сварному Гелью изобретения является повышение качества исследований за счет ускорения вг 1бора наиболее эффективны режимов сварочных процессов. Поставленная цель достигается тем, что в устройство для исследования сварочньс процессов, содержащее процессор, соединенный с оперативным запоминающим устройством и блоком сопряжения, к последнему подсоединены входы блока сигнализации и печати, блока формирования команд управления и выход блока контроля и измерения сигналов сварочного процесса, входы последнего соединены с выходами блока датчиков параметров режима и блока датчиков параметров магистралей питания электроэнергией, сжатьм воздухом и защитньм газом, выход блока формирования команд управления соединен с входом блока управления сварочной установки и через блок стабилизации параметров магистралей питания электроэнергией, сжатым воздухом и защитным газом и магистрали с входом блока датчиков параметров указанных магистралей, дополнительно в него введены блок задания плана эксперимента, блок привязки данных эксперимента к сварнсму шву, блок датчиков геометрических параметров CEiapHoro шва и его разделки, блок тепловых, световых, электрсме1гнитных и акустических сигналов в зоне сварки, блок формирования аозмущений на электрические и механические узлы сварочной установки и блок формирования возмущений иа мг1Гистрали питания электроэнергией, скатьм воздухом и защитньм газом, при этом к блоку сопряжения Д1одкл1ачены выход блока задания плана эксперимента и вход блока привязки Л данных эксперимента к сварному шву, входы блока контроля и измерения сигналов сварочного процесса соединены с выходами блока датчиков геометрических параметров сварного шва и его разделки и блока датчиков тепловых, световых, электромагнитных и акусти- ческих сигналов в зоне сварки, выход блока формирования управления соединен с входе блока формирования возмущений на электрические и механич:еские узлы сварочной установки и через блок формирогани возмущений на магистрали питания электроэнергией, сжатьм воздухом и защитньм газом с магистралями питания. На чертеже представлена функциональная схема предлагаемого устройства. Устройство содержит процессор 1, соединенный с оперативные запоминаюЕим устройством 2, блок сопряжения 3, соединенный с блоком 4 сигнализации и печати, блоком 5 формирования команд управления и блоком б контроля и измерения сигналов сварочного процесса, который соеди- , нен с блоком 7 датчиков параметров

режима, блоком 8 датчиков параметров магистралей питания электроэнергией, сжатым воздухом и защитньм газом, блок 9 управления сварочной установки, блок 10 стабилизации параметров магистралей питания электроэнергией, сжатьм воздухом и защитньм газом, блок 11 задания плана эксперимента, .блок 12 привязки данных эксперимента к сварному шву, блок 13 датчиков геометрических параметров сварного иша и его разделки, блок 14 датчиков тепловых, световых, электромагнитных и акустических сигналов в зоне сварки, блок 15 формирования возмущений на электрические и механические узлы сварочной установки и блок 16 фориирования возмущений на магистрали питания электроэнергией, сжатым воздухом и защитньм газом. Кроме того, на чертеже обозначено: 17 - магистрали питания электроэнергией, сжатьм воздухом и защитньм газом, а 18 - сварочная установка.

Элементы устройства соединены следующим образом. Процессор 1 соединен с блоком сопряжения 3, к которому подключены выход блока 11 задания плана эксперимента и вход блока 12 привязки данных эксперимента к сварному шву. Выход блока 5 соединен с входами блоков 9, 10, 15 и 16, причем выходы блоков 9 и 15 подключены к сварочной установке 18, а выходы блоков 10 и 16 - к магистралям 17 питания электроэнергией, сжатым воздухом и защитньм газом. К входам блока 6 контроля и измерения сигналов сварочного процесса подключены выходы блоков 13 и 14, которые установлены на сварочной машине 18.

Блок 11 задания плана эксперимента представляет собой запоминающее устройство с последовательной записью и считыванием информации емкостью не менее 32 тыс. машинных слов.

Перед началом эксперимента опера тор-исследователь..заносит в этот блок план эксперимента, в который ву.рдят следующие данные число сварных точек (для контактной сварки) или длины сварного 1ша (для дуговой сварки) в эксперименте; параметры режима сварки по каждой точке или образцу шва, значения возмущающих воздействий на механические и элект. рические узлы сварочной установки, а также на магистрали питания электроэнергией, сжатым воздухом и защитные газом.

Перед началом сварки процессор через блок сопрях ения считьшает из блока задания плана эксперимента требуемое для исследований число сварных точек или длину иша, а также заданные для первой точки или первого отрезка сша параметры режима, которые передаются в блок управ ления сварочной установкой, значения возмущающих воздействий на механические и электрические узлы сварочной установки, которые передаются процессором в блок формирювания возмущений на электрические узлы сварочной установки и значения возмущаквдих воздействий на магистрали

питания электроэнергией, сжатьм воздухом и защитньм газом, которые передаю1ся в блок формирования этих возмущений. После вьлолнения сварки первой

точки процессор снова обращается в блок задания плана эксперимента и считывает данные а параметрах режима и возмущающих воздействий для следую щей точки или участка сварного рдва,

которые передаются в соответств$гк1дие блоки. Указанная последовательность операций повторяется, пока не будет сварено заданное число точек или заданная длинаЧша. В качестве блока

задания плана эксперимента может быть использовано устройство считывания с перфоленты типа 1501 кассетный накопитель на магнитной ленте.и т.п. Перфолента или кассета с магнитной лентой могут быть записаны либо с помощью предлагаемого устройства управления, либо на автонс«лном устройстве подготовки данных,которые серийно выпускаются промышленностью.

Блок 15 формирования возмущений

на механические и электрические узлы сварочной машины представляет собой набор исполнительных механизмов, которые позволяют изменить рабочие характеристики узлов для моделирования их износа (старение) или полного выхода из строя, например для контактной машины: выход из строя силового вентиля, увеличение сопротивления вторичного контура, разладка стабилизатора напряжения, затирание привода сжатия, износ редукторов иэлектропневмоклапанов, снижение или прекращение подачи охлаждающей воды; для дуговой установки: выход из строя силового

вентиля, изменение активного или индуктивного сопротивления источника питания (изменение внешней характеристики источника), разладка стабилизатора напряжения или длины дуги,

застопоривание привода подачи присадочной проволоки или горелки, снижение или прекращение подачи охлаждающей воды или защитного газа.

В блоке формирования возмущений на механические или электрические

узлы сварочной машины используются исполнительные механизмы двух типов: .дискретные - для моделирования одного уровня возмущений, вьюлючен силовой вентиль, зажат магнитньм

прижимным устройством привод, прекращена подача охлаждающей воды, и ана логовые - для моделирования ступенчатого многоуровневого возмущения, например последовательного включени в электрическую цепь магазина сопро тивлений. В качестве исполнительных устг ройств в блоке формирования возмущений на механические и электрическ узлы сварочной машины используются пневмо-и гидрореле для формировани возмущений в цепях питания водой, воздухом и защитньм газом, магнитны прижимные устройства для формирования возм адений типа затирание приво дов подачи электрода, присадочной проволоки, контактные реле для формирования возмущений в целях управления (стабилизатора напряжения и длины дуги), тиристоры и семисторы для моделирования изменения парамет ров силовых электрических цепей сварочной установки, выход из строя силовых вентилей. В экспериментальных исследования с процессора через блок сопряжения в блок формирования возмущений на электрические и механические узтвл сварочной машины поступает управляю щий код,в соответствии с которь переключаются исполнительные механизмы в блоке формирования возмущений. Состояние исполнительных механ мов может-;изменяться только-после подачи и приема очередного управляю щего кода в блоке формирования возмущений на электрические и механиче кне узлы сварочной машины. Аналогичны устройство и работа блока 16 формирования возмущений на магистрали питания электроэнерги ей, сжатым воздухом и защитным газом. При этом для изменения парамет ров в электросети используется сило вой тиристорный трехфазный источник питания, а для изменения давления в сети питания газом и сжатьм воздухом - редуктор, управляемый элект родвигателем. Процессор передает в ходе экспериментальных исследований управляющие сигналы в -блок формирования возмущений .на магистрали питания электроэне131ией, сжатьм воздухом и защитным газом. Этот код в блоке формирования возмущений изменяет угол включения силовых тиристоров для изменения напряжения электросет или включает на соответствующую код длительность двигатель управления редукторами для кзменения давления воздуха или защитного газа. Таким образом, возможно плавное изменение (С точностью до дискретности управляющего сигнала от процессора) напряжения сети и давления воздуха и згидитного газа. Предлагаемое устройство работае следующим образом. Перед началом экспериментальных исследований в блоке 11 задается план эксперимента, который вклю1чает значения парги етров режима и моделируемых возмущений на разных сварных точках или разных участках сварного шва. В оперативное запоминающее устройство 2 вводится программа контроля или управления сварочньм процессом/ в зависимости от характера исследований. Процессор 1 по этой программе через блок сопряжения 3 и блок 5 вьщает в блок управления 9 сварочной.-установки команды отработки заданных параметров режима и при необходимости в блок 10-команды стабилизации параметров магистралей питания электроэнергией, сжатьм воздухом и защитным газом, которые считывают из блока 11, а в блоки 15 и 16 - команды моделирования возмуще НИИ на электрические и механические уалы сварочной установки и магистрали питания электроэнергией, сжатым воздухом и защитным газом, которые также считываются из блока 11. Сигналы датчи ков параметров магистралей питания электроэнергией, сжатые во.здухом и защитным газом блока 8, датчиков параметров режима блока 7, датчиков геометрических параметров сварного шва блока 13 и датчиков тепловых, световых, электромагнитных и акустических сигналов в зоне сварки блока 14 измеряются блоком 6 и через блок сопряжения 3 вводятся в процессор 1. Процессор 1 осуществляет согласно программе, хранящейся в оперативном запсминакхвем устройстве 2, обработку полученных данных, зайосит их в one, ративное запоминающее устройство 2 и при необходимости вьадает рассчитагн-, вые величины через блок сопряжения 3 в блок 4 сигнализации и печати. Кроме того, процессор 1 выдает через блок сопряжения 3 команды в блок 12 привязки данных эксперимента к сварному для отметки контролируемой сварной точки или участка шва ва образце. По этим отметкам накопленные в оперативном запоминающем,устрой-: стве 2 данные могут быть дополнены результатами металлографического анализа сварного шва для их взаимного анализа, построения математических:: гчоделей процесса, исследования алгоритмов контроля и регулирования. Результаты исследований вьадаются в блок 4сигнализации и печати. Предлагаемре устройство отличается от прототипа возможностью задания требуемьк по сложности и объему, планов эксперимента вследствие наличия в устройстве блока задания плана эксперимента. В предлагаемом устройстве возможно с большой точностью моделировать возмущения на электрические и механические узлы сварочной установки и магистрали питания электроэнергией, сжатьм воздухом и защитным газом благодаря наличию блоков ( формирования соответствукмих возмущений. Наличие в предлагаемом устройстве блоков датчиков геометрических параметров сварного шва и его разделки и блока датчиков тепловых, световых, электромагнитных и-акустических сигналов в зоне сварки позволяет контролировать разные стороны процесq формирования сварного uma и. тем самы«1 разрабатывать более точно магтематическое описание (математическую модель) процесса, контролировать и регулировать сварочные установки. В предлагаемом устройстве благодаря наличию блока привязки данных эксперимента к сварному шву просто связать автоматически регистрируемые параметры процесса сварки с данньми, которые могут быть получены только с привлечением дополнительных технических средств, .например с результатами металлографического анализа. Все это в конечном счете приводит ;к повышению качества и эффективности исследований процессов сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом сварки | 1980 |

|

SU912441A1 |

| Устройство для управления процессом контактной точечной сварки | 1978 |

|

SU737159A1 |

| Устройство для управления процессом сварки | 1981 |

|

SU969483A2 |

| Система управления процессом дуговой сварки | 1984 |

|

SU1207677A1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| Система для управления процессом контактной точечной и шовной сварки | 1987 |

|

SU1511039A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ | 2011 |

|

RU2467846C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2548542C2 |

| Система автоматического управления процессом сварки | 1984 |

|

SU1192920A2 |

| Система автоматического управления процессом сварки | 1983 |

|

SU1107975A1 |

УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СВАРОЧНЫХ ПРОЦВеСОВ, содержащее процессор, соединенный с оперативньм запоминающим устройством и блоком сопряжения, к последнему подсоединены входы блока сигнализации и печати, блока формирования команд управления и выход блока контроля и измерения сигналов сварочного процесса, входы последнего соединены с выходами блока датчиков параметров режима и блока датчиков параметров магистралей питания электроэнергией, сжатьм воздухом и защитньм газом, выход блока формирования команд управления соединен с входом блока управления сварочной установки и через блок стабилизации параметров магистралей питания электроэнергией, сжатьм воздухом и защитным газом и магистрали с входом блока датчиков параметров указанных магистралей, отличающееся тем, что, с целью повышения качества исследований за счет ускорения выбора наиболее эффективных режимов сварочных процессов, в него введены блок задания плана эксперимента, блок привязки данных эксперимента к сварному шву, блок датчиков геометрических параметров сварного шва и его разделки, блок датчиков тепловых, световых, электромагнитных и акустических сигналов в зоне сварки, блок формирования возмущений на электрические и механические узлы сварочной установки и блок формирования возмущений на магистрали питания электроэнергией, сжатьы воздухом и защитные газом, при этом к бло-lj ку сопряжения подключены выход блока Зсшания плана эксперимента и вход блока привязки данных эксперимента к сварному С1ву, входы блока контроля S и измерения сигналов сварочного процесса соединены с выходами блока датН чиков геометрических параметров сварного шва и его разделки и блока дат- i,, чиков тепловых, световых, электрс 1аг-|С|5 СП нитных и акустическиз сигналов в зоне сварки, выход блока формирования эо команд управления соединен с входами блока фо1 1ирования возмущений на электрические и механические узлы сварочной установки и через блок формирования возмущений на магистрали питания электроэнергией, сжатьм воздухом и защитньм газом с магистралями питания.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патон Б.Е | |||

| и др | |||

| ЭПИСКОП | 1927 |

|

SU6000A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для управления процессом сварки | 1980 |

|

SU912441A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-07—Публикация

1982-06-02—Подача