1

Изобретение относится к обработке и сварке материалов и может быть использовано для регулирования глубины нроппавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной npoBiMioки.

Известен способ регулирования процесса дуговой сварки, при котором регистрируют геометрические параметры сварочной ванны,, выбирают параметр, в зависимости от отклонения которого вырабатывают регулирующий параметр, воздействующий на процесс сварки С1

Геометрические параметры качества сварного шва, в частности ширина шва и глубина проплавления, при автоматической аргонодуговой сварке неплавящимся электродом зависят от параметров режима сварки (сварочного тока, напряжения на дуге, скорости сварки и скорости подачи присадочной проволоки), геометрических размеров электрода, качества газовой заЕ1ИТЫ дуги и сварочной ванны, количества тепла, отводимого от свариваемого металла формирующими подкладками , прижимными и фиксирующими устройствами, качества подготовки и подгонки деталей в месте сваркии т.п. Отклонение некоторых из этих параметров от заданных значений, в частности отклонение параметров режима, например, тока сварки и напряжения на дуге, по разному сказывается на изменении ширины шва и глубины проготавления. В этой связи известный способ управления процессом по величине отклонения геометри-. ческих параметров ванны от заданного значения не всегда позволяет полностью компенсировать воздействие внепших возмущений на процесс и получить требуемую глубину проплавления свариваемых деталей. В то же время глубина прогшавления в большинстве случаев аргонодуговой сварки является более важным параметром, чем ширина шва для достижения герметичности и требуемой прочности сварного соединения. .

Наиболее близким к изобретению по техническому решению является способ регулирования глубины проплавлекия при автоматической аргонодуговой сварке, при котором измеряют параметры режима .сварки: ток сварки I, напряжение на дуге U, скорость

1238031

сварки V, л изменение какого-либо из этих параметров вследствие воздействия внешних возмущений компенсируют изменением другого контрапиру5 емого параметра, при этом глубину проплавлещя определяют из зависимости

p1

и

Н

(I)

для регулирования используют

уравние

Р Л1.

dU 4V „ (2)

1,. -I I

Однако при использовании: .данног способа нельзя учесть влияния на качество сварного соединения тех внешних факторов, которые не могут быть проконтролированы по изменению параметров режима; J, U, V. К их числу могут быть отнесены непостоянство теплоотвода от места сварки по длине шва, изменение размеров электрода и качества защиты, отклонения в подготовке свариваемых кромок и т.д. Вместе с тем влияние этих факторов на качество сварки очень существенно особенно при сварке достаточно длинных шйов сложной конфигурации.

Цель изобретения - повышение качества автоматической аргонодугояо сварки неплавящимся электродом без присадочной проволоки.

Поставленная цельдостигается тем, что согласно способу регулирова ния глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без. присадочной проволоки, при котором измеряют параметры режима - ток сварки J , напряжение на дуге U , скорость сварки ;V , а изменение какого-либо из этих параметров вследствие воздействия внешних возмущений компенсируют изменением другого контролируемого параметра, при этом глубину. Н прогшавления определяют из зависимости

,,

Дополнительно измеряют ширину сварно го шва Bjj и одновременно рассчитывают по контролируемым параметрам режима из зависимости

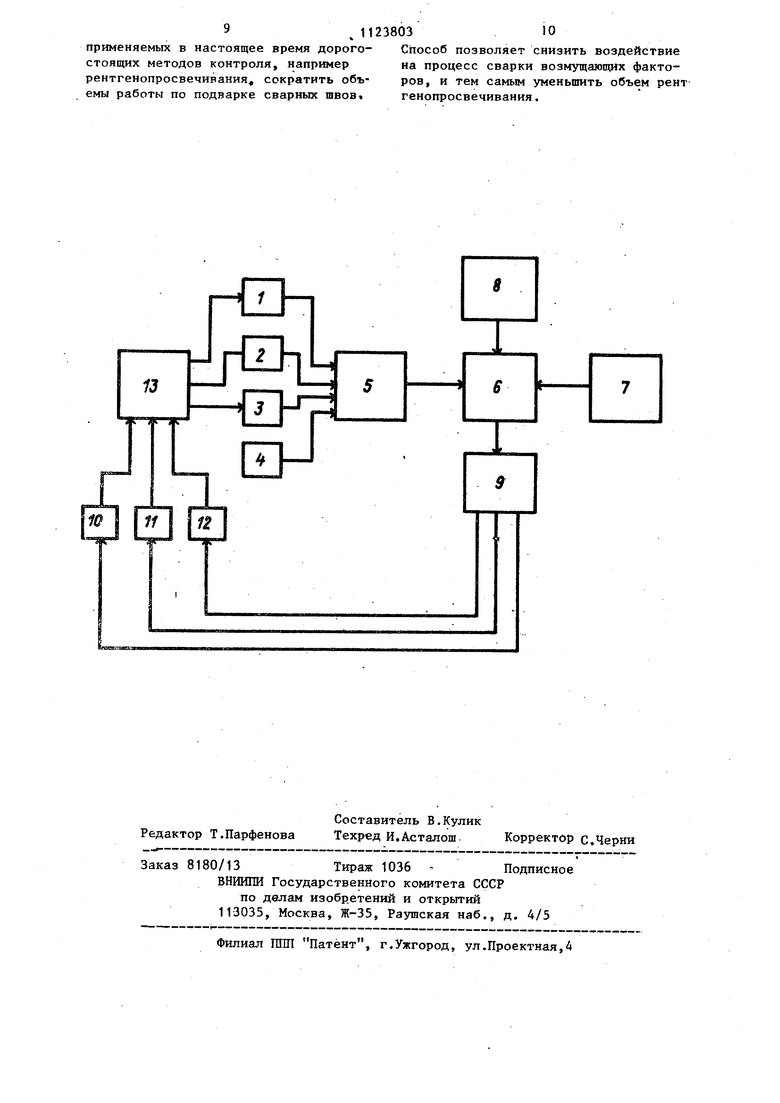

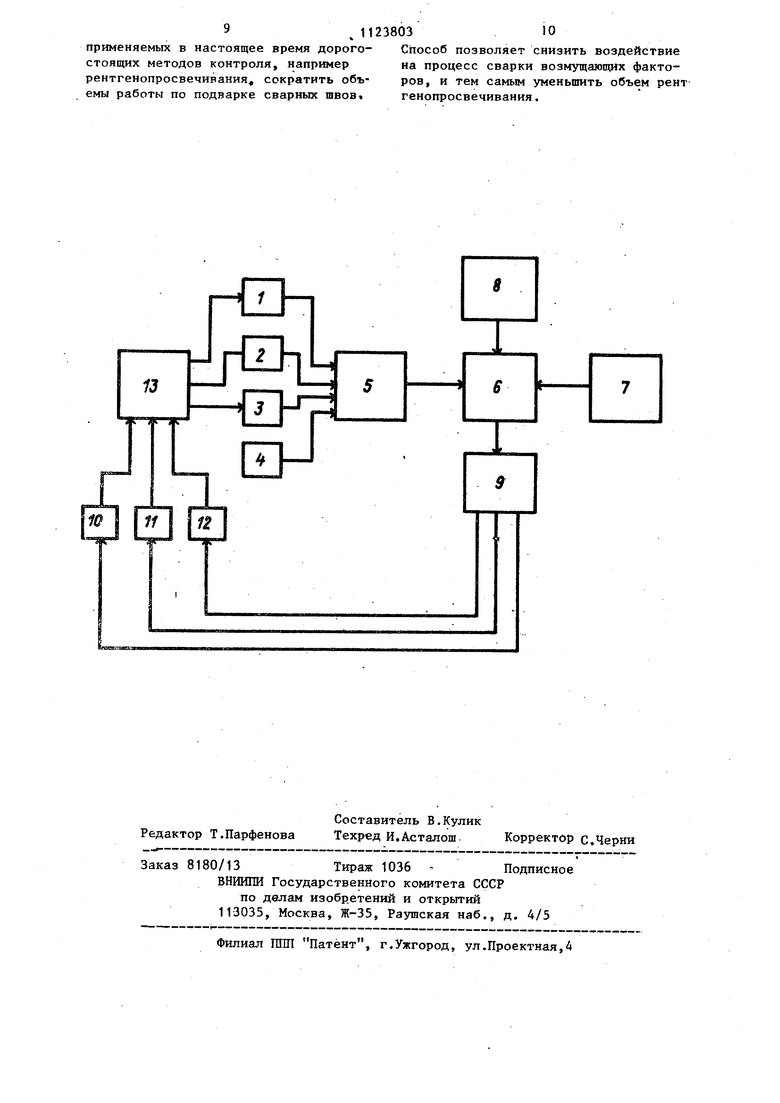

и определяют величину неконтролируемых возмущений по погрешности расчета ширины шва 8 в(- в , при этом коэффициенты К и К, уточняют по / В и о зависимости К I д ) К и К. К.где К, и К- - значения В 2 1 Z коэффициентов до обнаружения неконт ролируемых возмущений, а компенсацию внешних возмущений производят исходя из .уравнения .o.f. V - P7V в iir V где ЛJ-.отклонение тока от заданно величины; , ди, V - отклонение напряжения на д ге и скорости сварки от за данных величин; В -.рассчитанная ширина шва; отклонение измеренного зна чения ширинь шва от рассчи танной величины; iiPii Vii -ir постоянные коэффициенты. Йээффициенты К , К, и п и показа тели степени при параметрах режима сварки р, q,, г и pj, «V , г onределяются методом статической обработки экспериментальных данных, которые получают при сварке опытных образцов с изменением параметров реямма не менее чем на +20% от оптимальных значений и при неизменнос внешних факторов. Изменение неконтролируемых факторов приводит к изменению коэф(|ициентов К и Kj пропорционально зна чениям глубины проплавления и ширин шва при одних и тех же значениях параметров режима, т.е. Kj Н К2В „, и , -, где К,, к;, Н, н и Kg, 4, В, в коэф4ициенты и соответствующие им значения глубины проплавления и ширины шва при одних и тех же параметрах режима сварки и разны неконтролируемых факторах ( величине теплоотвода, расходе защитного газа, геометрических размерах электрода, качестве подготов ки и пригонки свариваемых кромок В соответствии с производственным требованиями погрешность измерения и расчета ширины шва и глубины проплавления долзша быть не более 10%. С допустимой для практического приме нения погрешностью можно полагать, , что при постоянных значениях пара3метров режима сварки и отк-аонекии неконтролируемых факторов в пределах производственных допусков коэф(1ициенты KI и К, изменяются согласно вьфажению к; VKi/ где п « 1-5 в зависимости от заданной глубины проплавления. .Другими словами, если для заданного уровня неконтролируемых факторов определены зависимости, то изменение этих факторов можно проследить по отклонению расчетных величин геометрических параметров шва от измеренных. При этом новые значения коэффи1щентов могут быть опре-. делены по изменению любого из рассчитываемых геометрических параметров шва, например ширины шва (М f к .4. и к Использование ширины шва для выявления неконтролируемых возмуще й удобнее, поскольку во многих случаях сварки измерение глубины проплавления непосредственно в ходе сварки в отличие от измерения ширины шва связано с большими сло сностями и практически невозможно. Для определения уравнения рёгулиро вания рассмотрим полный дифференциал от зависимости - л,.%л H -A: u- cJx P,K, PI Vr1 fl PI «V-t -,- , , и V , и V , где X - параметр, определяющий действие неконтролируемых факте-ров. После алгебраических преобразова-НИИ имеем . JH -1 . A3 -H-- -JT P 1 и 1 V Переходя к конечным разностям, также учитывая, что. Л. ,чув) Bdx получаем ЛН 46 ЛЗ .„ ли 4V IT--e T V-iir -v где й В - ошибка расчета ширины шва по зависимости (2) которая определяет уро вень действующих на процесс неконтролируе eNfbrx возмущений; &U - отклонение глубины проплавления от заданной величины; ,лУ отклонения параметров режима сварки от задан ных величин J, U ,У; , Н - заданная величина -глубины проплавления . В - ширина шва, рассчитанная по зависимости Поскольку задачей управления является компенсация возмущений ДО,/ И Х, с целью устранения отклонения от заданного значения глубины проплавления, т.е. , получаем следующее уравнение регулирования JS . . ли . . ли . . 4V .тг- о Из полученного уравнения регулирования величина изменения сварочного тока для компенсации возмущений, действующих на процесс, определяется из следующего выражения dS 6U . Таким образом в процессе сварки измеряют ширину шва и параметры режима: сварочньш ток, напряжение на дуге и скорость сварки. По измеренHbiM параметрам режима из уравнений рассчитывают глубину проплавления, ширину сварного шва и по погрешности ширины ЛВ. Bj -В определяют величину неконтролируемых возмущений. Если погрешность вьшге допуска (допуск задается равный погрещности расчета . при отсутствии неконтролируемых возмущений) , уточняют коэффициенты К и К в уравнениях. Далее определяют ве личины отклонений измеренных значени параметров режима от заданных значений uV, V , и на основании уравнени вычисляют величину коррекции свароч кого тока, которую передают в блок управления током источника питания сварочной дуги. На чертеже представлена блок-схем устройства., реализующего предлагае мый способ. Устройство содержит датчик тока сзарки 1, датчик напряжения на ду13 ге 2, датчик скорости сварки 3, датчик 4 ширины сварного шва, аналого-цифровой преобразователь 5, микропроцессор 6, запоминающее устройство 7, устройство ввода - вывода данных 8, цифроаналоговьй Преобразователь 9, устройство управления током сварки 0, устройство 11 управления длиной дуги и устройство управления скоростью сварки 12. Цифрой 13 обозначена установка для автоматической аргонодуговой сварки неплавящимся электродом. Элементы схемы соединены следующим образом. Выходы датчиков 1-4 подключены к входам аналого-цифрового преобразователя 5, выход последнего соединен с входом микропроцессора 6, входы которого подключены также к выходам запоминающего устройства 7. и входу устройства ввода - вывода данньпс 8, а выход микропроцессора 6 соединен с входом цифроаналогового преобразователя 9, первый выход которого подключен к входу устройства управления током Сварки 10, второй выход - к входу устройства 11 управления длиной дуги и третий выход - к входу устройства управления током , сварки 10 и соединен с управляющим входом источника питания сварочной становки 13, выход устройства управления длиной дуги 11 - с управляющим входом двигателя задания длины дуги, а выход устройства управления скоростью сварки 12 - с управляющим входом двигателя перемещения горелки вдоль сварного шва. Кроме того, входы датчиков 1 и 2 подключены к силовой электрической цепи сварочной установки 13, вход датчика 3 - к двигателю перемещения горелки вдоль шва, а датчик 4 смонтирован на сварочной головке установки 13. Устройство работает следующим образом. В исходном состоянии программа управления процессом, в том числе математические зависимости заданные параметры режима сварки Р, U , V хранятся в запоминающем устройстве 7. По команде сварщика, которая вводится через устройство ввода-вывода 8, процессор 6 считывает заданные параметры режима из запоминающего устройства 7 и вьщает их значение через цифроаналоговын преобразователь 9 в устройство управления 10-12. В процессе сварки процессор 6 с помощью аналого-цифрового преобразователя 5 измеряет на выходе датчиков 1-4 текущие значения тока, напря жения на дуге, скорости сварки и ширины шва, вычисляет отклонения параметров режима от заданных значений ДЗ, ли, /IV, рассчитывает по зЪвисимости ширину сварного шва и определе ет погрешность расчета ширины шва ЛВ. Если эта погрешность по абсолютной величине более величины f В,где В - максимальная погрешность расчета по зависимости, то процессор 6 вычисляет по уравнению требуемую ; коррекцию тока ЛЗ и новые значения коэффициентов К,, и К. Если погрешность расчёта ширины шва по абсолютной величине меньше В, процессор 6 вычисляет требуемую коррекцию свароч ного тока йЗ из выражения только с учетом отклонения параметров режима сварки. Другими словами, полагаем, что погрешность расчета Ширины шва ДБ 0. С учетом заданного тока сварки и величины коррекции вычисля ется значение требуемого для качест венной сварки тока, равное 3 +.4l, которое процессор о через цифроаналоговый преобразователь 9 передает в устройство управления током сварки .10. По зависимости процессор 6 рассч тывает текущее значение глубины проплавления, которое передается в устройство ввода - вывода 8 для контрол процесса сварщиком. Расчетное значен тока 3 + Д1, коэффициентов К и К„ а также измеренные величины напряже НИН на дуге и скорости сварки заносятся взапоминающее устройст- во 7. При следующем цикле измерения и контроля параметров режима и ширины шва отклонения параметров режима Л, ли, йМ будут рассчитываться относительно параметров режима, кот рые были занесены в запоминающее уст ройство 7 при последней коррекции тока сварки. В случае, если в результате расчета получена величина коррекции ДЗ, меньшая по абсолготной величине дискретности задания тока процессо 6 осуществляет расчет текущей глуби ны проплавления и далее снова переходит к измерению показаний датчиков параметров режима сварки. Способ реализован при сварке деталей из легких сплавов на модернизированный установке для автоматической аргонодуговой сварки АЛСВ-5 и микро-ЭВМ Электроника-60. При сварке образцов из сплава АМгб толщиной 3 мм был задан следующий режим: сварочный ток 105 А, напряжение на дуге 12 В, скорость сварки 16 м/ч, использовали вольф- рамовый электрод диаметром 4 мм. Расход аргона составлял 8 л/мин. По линии сварного шва на расстоянии 200мм от его начала была установлена медная формирующая обратный валик подкладка. Первые 200 мм сваривали без ,подкладки практически на весу. Возмущения по параметрам режима находились в допусках,.при которых не требуется коррекция режима. Глубина проплавления была задана 3 мм. При этом ширина шва составляла 6 мм. Допустимая погрешность расчета ширины шва быпа задана 1 мм. При подходе горелки к медной формующейгюдкладке расчетное значение ширину шва составляло 6,1 мм, в то время как измеренное значение быпо 5,0 мм. Расчетное значение величины коррекции тока составили 16 А, новое заданное значение тока 121 А. Следующее корректирующее воздействие было вьщано системой через 80 мм непосредственно при сварке на подкладке. Расчетное и измеренное Значения цтрины шва быпи те же, что и в предьщущем случае. Расчетное значение величины коррекции тока составило 18,3 А, новое значение тока составило 139 А. При этом глубина проплавления изменялась плавно от полного провара до 2,6 мм в точке коррекции. Предлагаемый способ выгодно отличается от прототипа тем, что он поз- воляет учесть вЛияние на формирование сварного соединения внешних факторов, которые не могут быть проконтролированы по изменению параметров режима сварки. Использование способа для автоматической аргонодуговой сварки неплавящимся электродом при изготовлении сварных конструкций в самолетостроении, ракетостроении и других отраслях машиностроительной промьшшенности позволит повысить качество сварных швов, снизить нормы

9 112380310

применяемых в настоящее время дорого- Способ позволяет снизить воздействие стоящих методов контроля, например на процесс сварки возмущающих факторентгенопросвечивания, сократить объ- ров, и тем самым уменьшить объем рент емы работы по подварке сварных швов генопросвечивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

| Способ автоматического регулирования глубины проплавления при сварке неплавящимся электродом | 1985 |

|

SU1346369A1 |

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| Способ регулирования максимальной ширины сварочной ванны при автоматической сварке | 2016 |

|

RU2650461C1 |

| Система управления процессом дуговой сварки | 1984 |

|

SU1207677A1 |

| Способ регулирования глубины проплавления при автоматической сварке | 2017 |

|

RU2676935C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

СПОСОБ РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОППАВЛЕНИЯ ПРИ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКЕ НЕПЛАВЯЩЙМСЯ ЭЛЕКТРОДОМ. БЕЗ ПРИСАДОЧНОЙ ПРОВОЛОКИ, при котором измеряют параметры режима - то свар1ш J, напряжение на дуге и t скорость сварки V, а изменение какого-либо из этих парамет- , ров вследствие воздействия внешних возмущений компенсируют изменением другого контролируемого параметра, при этом на глубину И проплавления определяют из зависимости Р Я г iH.K,/v ч;I отличающийся тем, что, с целью повышения качества сварки. дополнительно измеряют ширину сварного шва Вц и одновременно рассчитьшают ее по контролируемым параметрам режима из зависимости °2 и v 18 К,3 и определяют величину неконтролируемых в оз муще НИИ по погр ешнос ти расчета ширины шва 4В вм - в, при этом коэффициенты К и К, уточ /6 1 няют по зависимости К К и ,где KJ, и 4 - значения коэффициентов до ,обнаружения неконтролируемых возмущений, а компенсацию внешних возмущений производят исходя из уравнения -(f %1г-1 где и отклонение тока от заданной величины ;. A(J, - отклонение напряжения на дуге и скорости сварки от заданных величин; 8 - рассчитанная ширина шва; дВ 6„-В- отклонение измеренного значения ширины шва от рассчитанной величины; п,р,с,П,, - постоянные коэффициенты. P242i 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регулирования процессадугОВОй СВАРКи | 1979 |

|

SU837655A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1983-06-03—Подача