Предметом изобретения является способ изготовления тонкостенных тру|б; круглого и фасонного сечения диаметром от 50 до 2000 мм и стан -ДЛЯ осуществления способа.

Предлагаемый способ сочетает процессы косой прокатки, прессования и волочения для обработки заготовки с одновременным расширением и уменьшением толш,ины стенки, а также калибровку трубы по диаметру. Это достигается благодаря тому, что толстостенную гильзу-заготовку задают в калибр, образованный профилируюш,ей рабочей поверхностью неподвижной плиты и валками врашаюш:ейся обоймы, и производят ее обработку с одновременным расширением и уменьшением толщины стенки и калибровку трубы по диаметру.

Отличительной особенностью стана для осуществления предлагаемого способа является применение в нем неподвижной плиты с гладкой или профилирующей конической рабочей поверхностью, с целью образования калибра с валками вращающейся обоймы для обработки заготовки.

Предлагаемый способ и конструкция стана решает вопрос получения бесшовных труб с тонкими стенками, которые требуются для нужд народного хозяйства и в настоящее Бремя не изготовляются трубопрокатной промыщленностью.

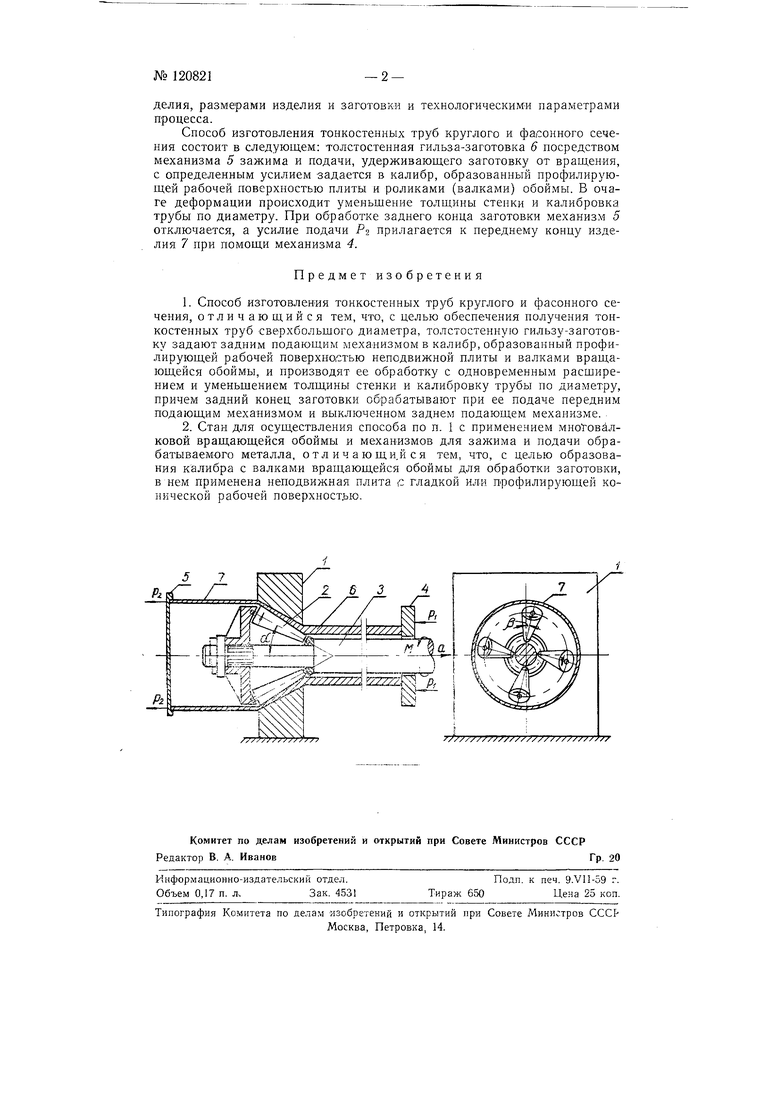

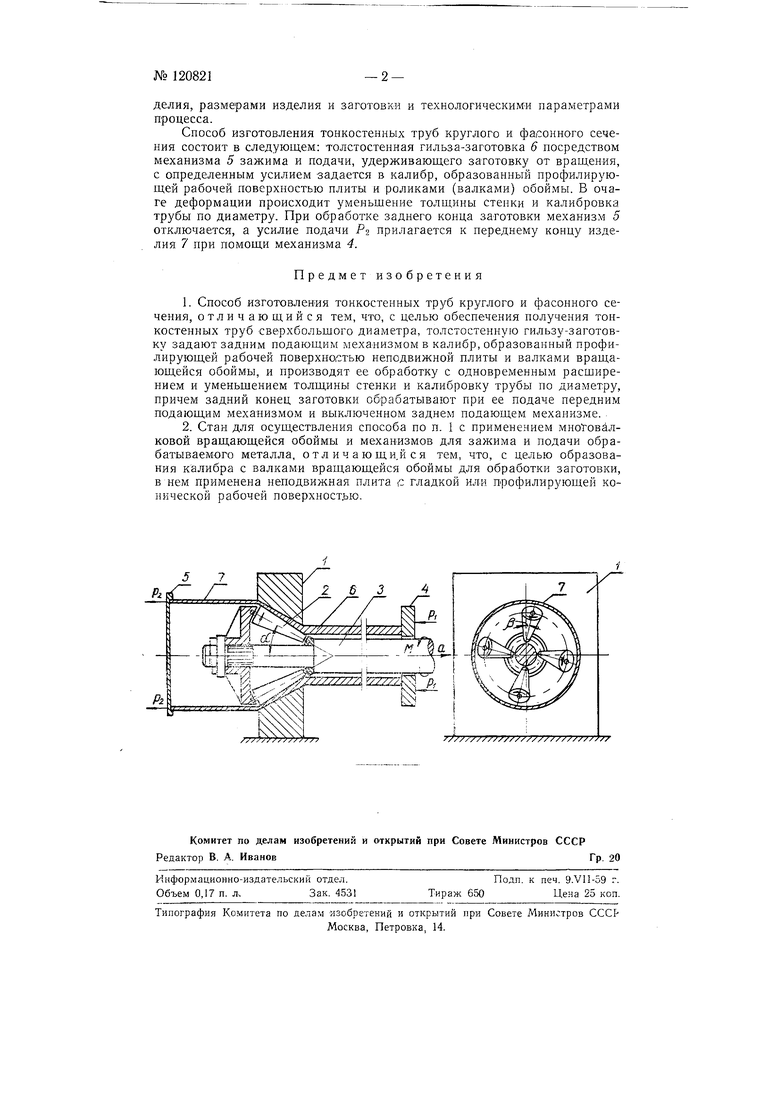

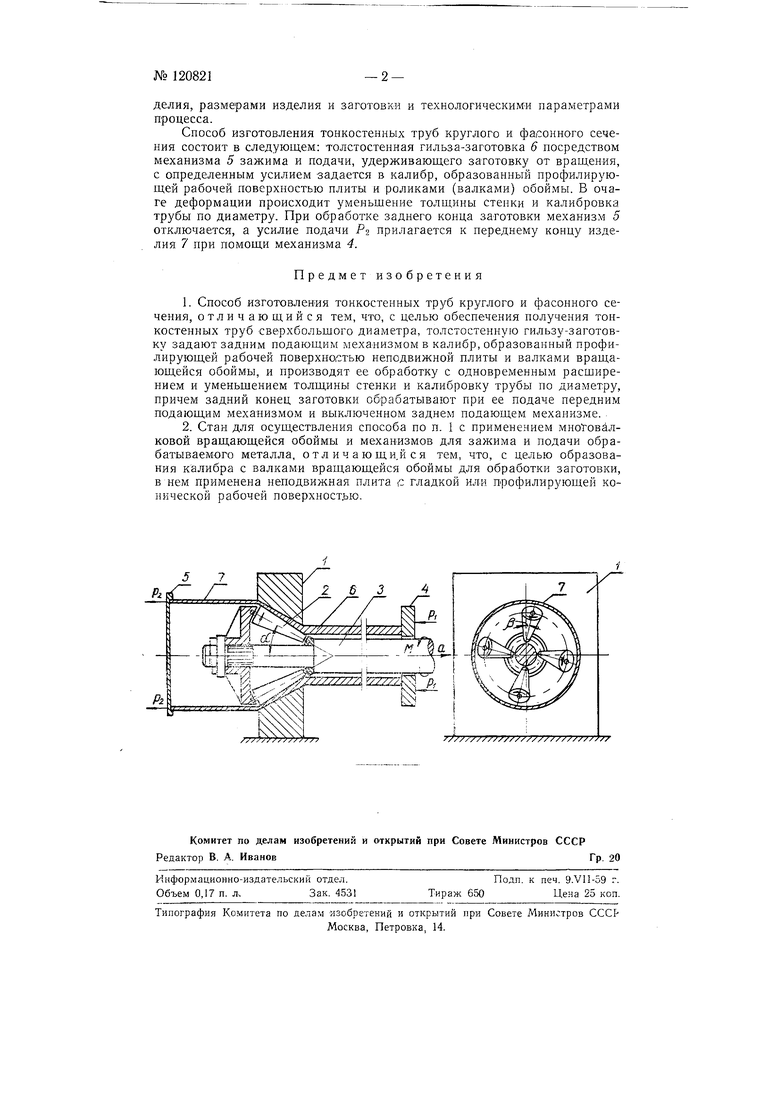

Стан состоит из следующих основных узлов (см. чертеж): неподвижной плиты / с профилирующей конической рабочей поверхно,стью, многороликовой (многовалковой) обоймы 2, закрепленной на штанге 3, к которой прикладывается крутящий момент М-механизмов 4 и 5 для зажима и подачи обрабатываемой гильзы 6.

Профиль рабочей части роликов (валков) и их положение относительно оси стана (углы а и Р) обусловливаются профилем готового изделия, размерами изделия и заготовки и технологическими параметрами процесса.

Способ изготовления тонкостенных труб круглого и фасонного сечения состоит в следующем: толстостенная гильза-заготовка 6 посредством механизма 5 зажима и подачи, удерживающего заготовку от вращения, с определенным усилием задается в калибр, образованный профилирующей рабочей поверхностью плиты и роликами (валками) обоймы. В очаге деформации происходит уменьшение толщины стенки и калибровка трубы по диаметру. При обработке заднего конца заготовки механизм 5 отключается, а усилие подачи PZ прилагается к переднему концу изделия 7 при помощи механизма 4.

Предмет изобретения

1.Способ изготовления тонкостенных труб круглого и фасонного сечения, отличающийся тем, что, с целью обеспечения получения тонкостенных труб сверхбольшого диаметра, толстостенную гильзу-заготовку задают задним подающим механизмом в калибр, образованный профилирующей рабочей поверхностью неподвижной плиты и валками вращающейся обоймы, и производят ее обработку с одновременным расширением и уменьшением толщины стенки и калибровку трубы по диаметру, причем задний конец заготовки обрабатывают при ее подаче передним подающим механизмом и выключенном заднем подающем механизме.

2.Стан для осуществления способа по п. 1 с применением многовалковой вращающейся обоймы и механизмов для зажима и подачи обрабатываемого металла, отличающи.йся тем, что, с целью образования калибра с валками вращающейся обоймы для обработки заготовки, в нем применена нецодвижная плита с гладкой или профилирующей конической рабочей поверхност.ью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для станов холодной прокатки труб | 1959 |

|

SU130472A1 |

| Одноклетьевой мелкосортный стан непрерывной прокатки | 1959 |

|

SU129605A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Охладительный стол для труб фасонного профиля | 1960 |

|

SU132603A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| Способ прокатки профильных гильз | 1979 |

|

SU902958A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

Авторы

Даты

1959-01-01—Публикация

1958-10-08—Подача