Изобретение относится к технологи ческим процессам сварки, в частности к KOHtaKTHoft стьковой сварке концов i многопррволочных проводов и много- кабелей с наконечниками для обеспечения их последующего электро- нонтажй;; и может быть использовано в электротехнической и приборостроительной промьшшеиности, где к качеству сварных соединений предъявляются повьшенные требования, такие как минимальная величина переходного электрического сопротивления сварных пвов высокая механическая прочность свар- Hbtx соединений.

Целью изобретения является- повышение качества сварного соединения мнагопроволочногЬ провода с нйконеч- инк6м, обеспечение механической прочности и надежности электрического контакта при минимальном омическом сопротивлении.

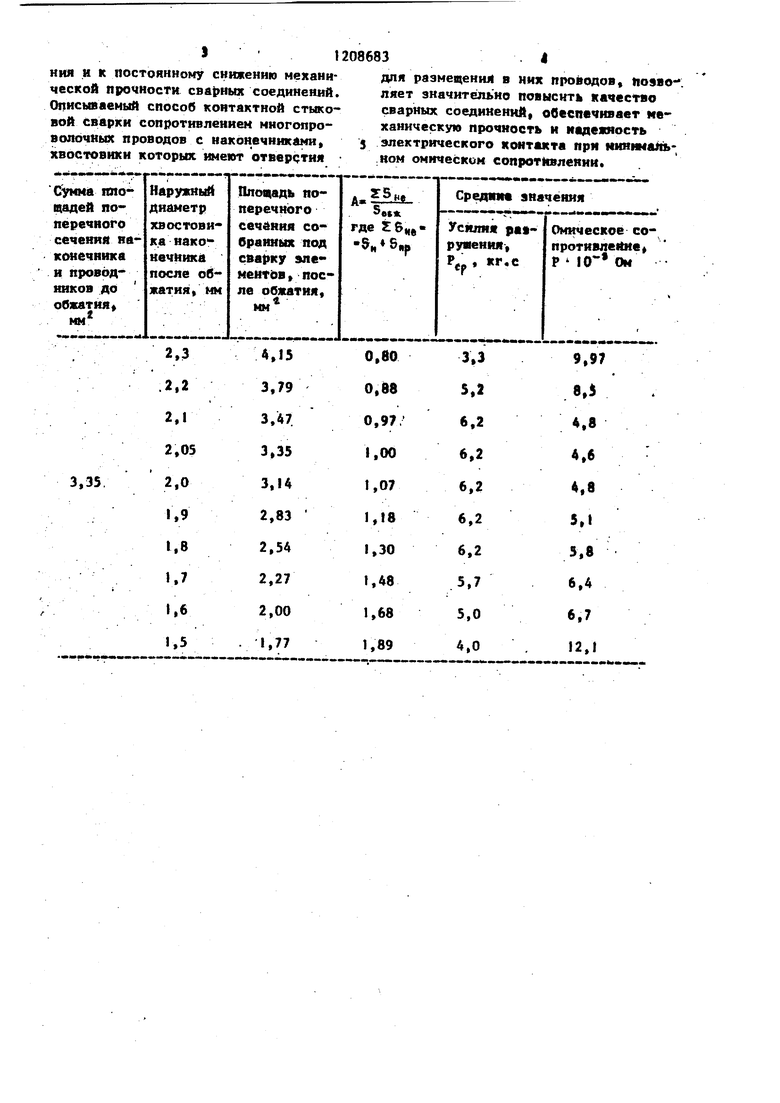

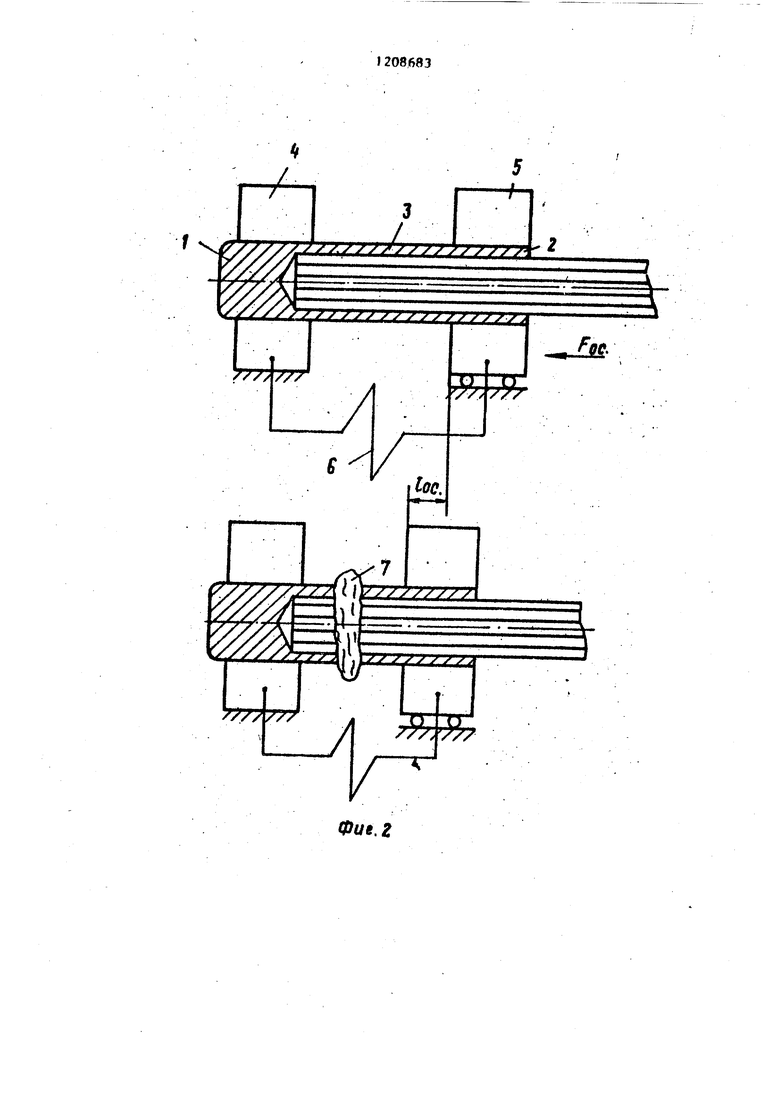

На фиг. 1 схематически показано поперечное сечение хвостовика наконечника с размещенньмн в нем провод- никами до (а) и после (б) обжатия; на фиг. 2 - свариваемые детали в то- коподврдящих зажимах сварочной машины до (а) и после (б) сварки; на фиг; 3 - графическая зависимость параметров сварных соединений от степени обжатия собранных под сварку элементов.

Способ осуществляется следующим образом (см. фиг. 1 и 2).

Хвостовик ,наконечника , име11Э1цего до обжатия площадь поперечного сечения Бц с размещенными в нем проводами 2, имеющими общую площадь попереч ного сечения , перед сваркой равномерно обжимают п о поверхности ъ ра диальном Направлении так, чтобы пло щадь поперечного сечения сборки 3 собранных под сварку элементов после обжатия двух площадей

При размещении деталей в токопрд- водящих заж}{мах сварочной машины сборк.у 3 собранных под сварку ЭJrIeмeн тов устанавливают как в зажиме Л так ив зажиме 5. Оба эажнма поджато друг tc другу усилием осадки F, Под действием сварочного тока, подаваемого от траксфорнатора б, происхо дит разогрев сборки 3 собранных под ipeainty элементов в средней ее части (раепо11Ьжеииой между зажимами). Ког была равна сумме этих

- о

0

5 ,

да температура достигает сварочной, равной или близкой к температуре плавления, под действием происходит совместное деформирование (осадка на величину хвостовика наконечника с зажатыми в нем проводами, т.е. сборки 3, в процессе ко торого и образуется сварное соединение 7. .

Так, например, была произведена сварка оплетки кабеля КШЭП-К (ТУ 16-505.955-76), состоящая из 48 алюминиевых проводников диаметром по 0,)5 мм с наконечником из Амц, имевшим до обжатия наружный диаметр 2,3 мм, внутренний - 1,45 мм. Сварка выполнялась на стыковой машине МС-403 как показано на фиг. 2.

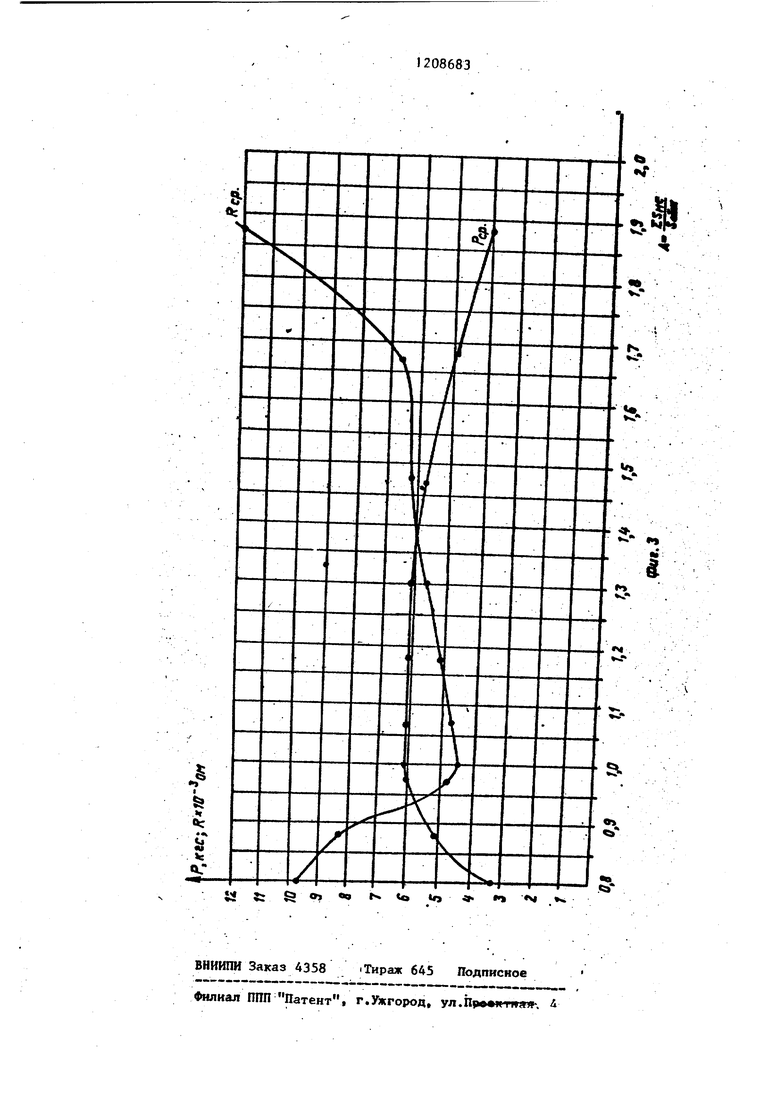

В таблице приведены величины элект - рического сопротивления и усилий раз-, рыва в осевом направлении сварных сое динений.

Степень обжатия характеризуется

.

соотношением А .Ш ;

вМ(

Состояние, когда между собранными под сварку элементами существуют воз- дущные зазоры (фиг. 1а), характеризуется величиной .

При площадь поперечного сече- ния собранных под сварку элементов (обжатых) равна сумме площадей попе-, речных сечений наконечника и проводников до обжатия.

При обжатие приводит к уменьшению общего поперечного сечения собранных под сварку элементов.

Как видно из графика,- приведенного на фиг. 3, оптимальная степень обжатия наконечника с раэмещенньм в нем.Проводом происходит при , так как в этом случае сварное соединение характеризуется минимальной 5 величиной омического сопротивления II максимальной механической прочное- - тью Сравной прочности основного ма- .териала-провода}.

При А в имеющиеся зазоры между ,Q собранньми под сва1жу элементами по- . падает грат, содержащий различного рода дефекты, который и ухудшает электрические и Механические характеристики сварных соединеннй.

При происходит уменьиение ов- щёго поперечного сечения собранных пап сварку элементов, что приводит К увеличению омического сопротяйле0

5

0

5 1208683,1

НИИ и к постоянному снижению мехаии- для раэмещенил в них проводов, позво- . ческой прочности сварных соединений. ляет значительно повысить xaqectBo (Жисываемый способ контактной стыко- сварных соединений обеспечивает ме вой сварки сопротивлением ниогопро- ханическую прочность и иадежность

5 электрического контакта при иииима - ном омическом сопротивлении.

волочных проводов с наконечниками, хвостовики которых имеют отверстия

Фик. Z

о « «te

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки эмалированных проводников с наконечниками | 1986 |

|

SU1450236A1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| СПОСОБ СОЗДАНИЯ СОЕДИНЕНИЯ ДЛЯ СВЕРХПРОВОДЯЩЕГО КАБЕЛЯ | 2005 |

|

RU2335046C2 |

| АППАРАТ И СПОСОБ УПЛОТНИТЕЛЬНОЙ СВАРКИ | 2009 |

|

RU2533070C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДРОССЕЛЬ-ТРАНСФОРМАТОРОМ | 1997 |

|

RU2153991C2 |

| ЭЛЕКТРИЧЕСКОЕ КОНТАКТНОЕ СОЕДИНЕНИЕ И СПОСОБ СОЗДАНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТНОГО СОЕДИНЕНИЯ | 2009 |

|

RU2490763C2 |

| Способ контактной стыковой сварки сопротивлением | 1981 |

|

SU1006128A1 |

| Способ сварки концентрично расположенных цилиндрических деталей | 1984 |

|

SU1248745A1 |

| СБОРНЫЙ СВАРОЧНЫЙ ЭЛЕКТРОД | 2015 |

|

RU2680500C2 |

ВИНИЛИ Заказ 4358 iТираж 645 Подписное Филиал ППП Патент, г.Лкгород, ул.П е«нгяая-. Л

| Способ контактной стыковой сварки сопротивлением | 1981 |

|

SU1006128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-07—Публикация

1984-07-06—Подача