: 2. Способ сварки по n.lj отличающийся тем, что после достижения достаточной для сварки теплоты трения по меньшей мере на одну из свариваемых деталей воздействуют вторым импульсом, достаточным дня достижения между указанными поверхностями необходимого давления осадки и схватывания, прекращая вращение.

3. Способ сварки по п.I, о т л и - чающийся тем, что напряженность поля .первого импульса выбирают достаточной для свободной дефор мации детали, затем воздействуют рядом импульсов, напряженность поля которых повьшают до величины, достаточной в последнем импульсе для осадки и схватывания при достижении контакта сопрягаемых поверхностей с вьщелением

Изобретение относится к сварке и может быть использовано во многих отраслях промьшшенности для сварки деталей по цилиндрическим поверхностям в том числе деталей из труднообраба- тываемых и разнородных металлов, а также неэлектропроводных материалов.

Цель изобретения - повьшение производительности и качества сварки, а также расширение технологических возможностей способа.

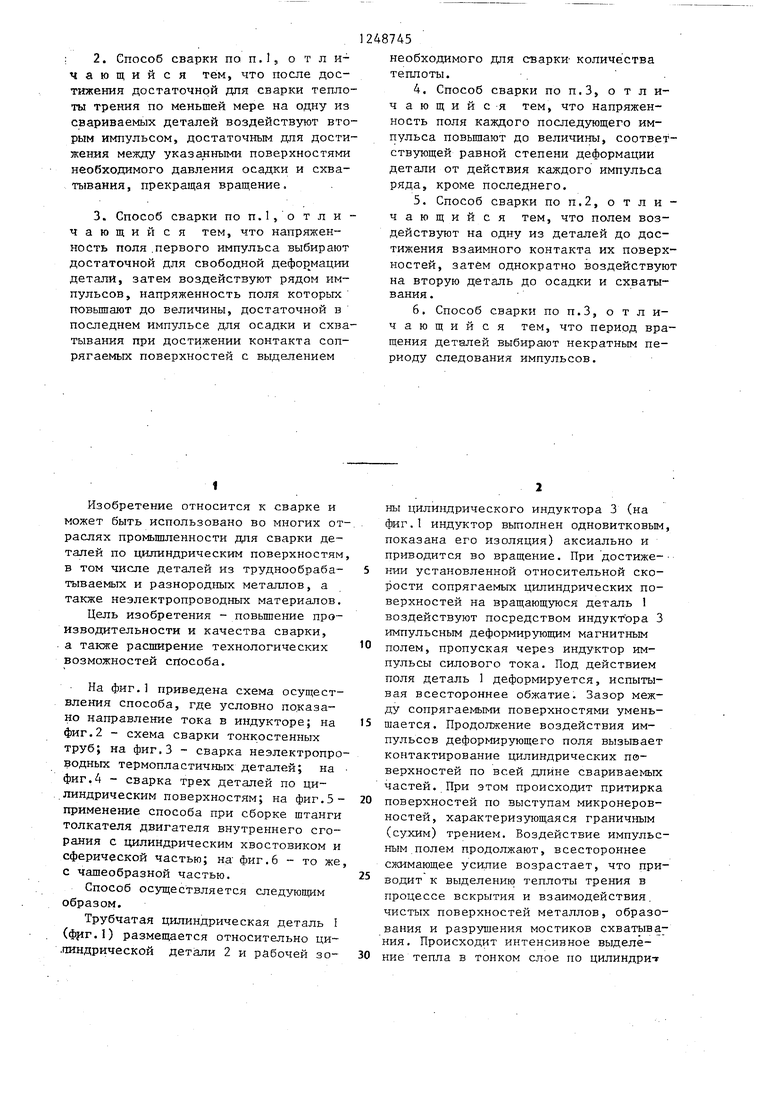

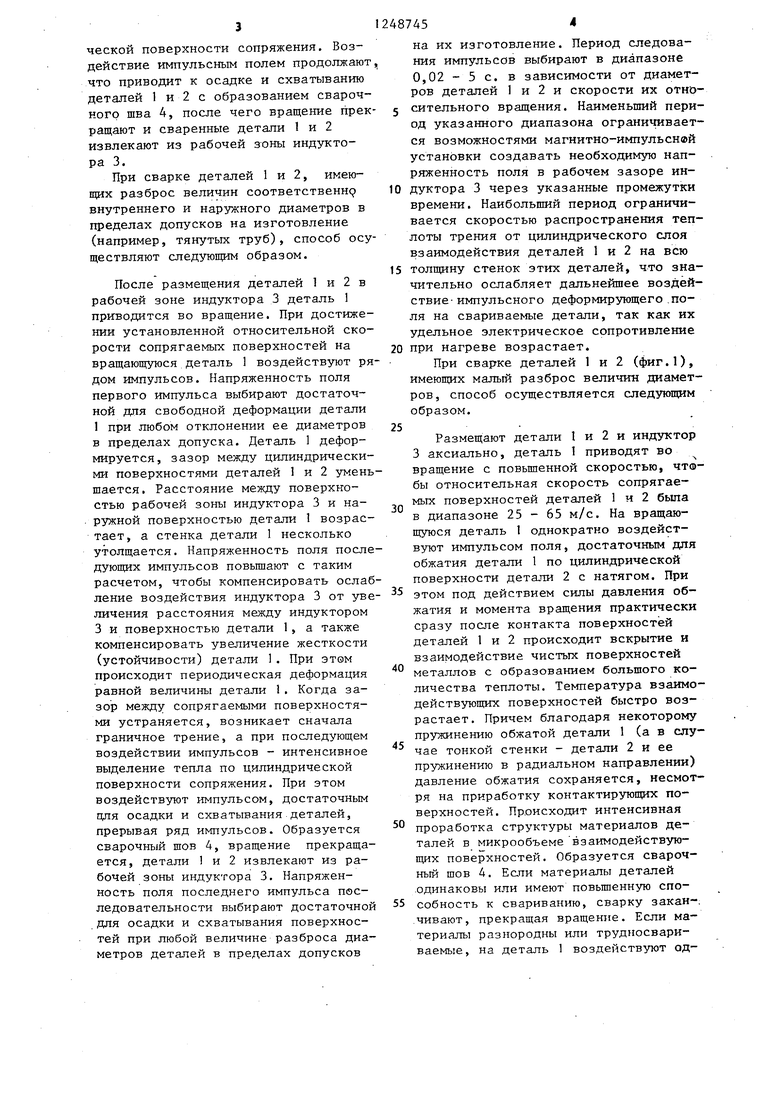

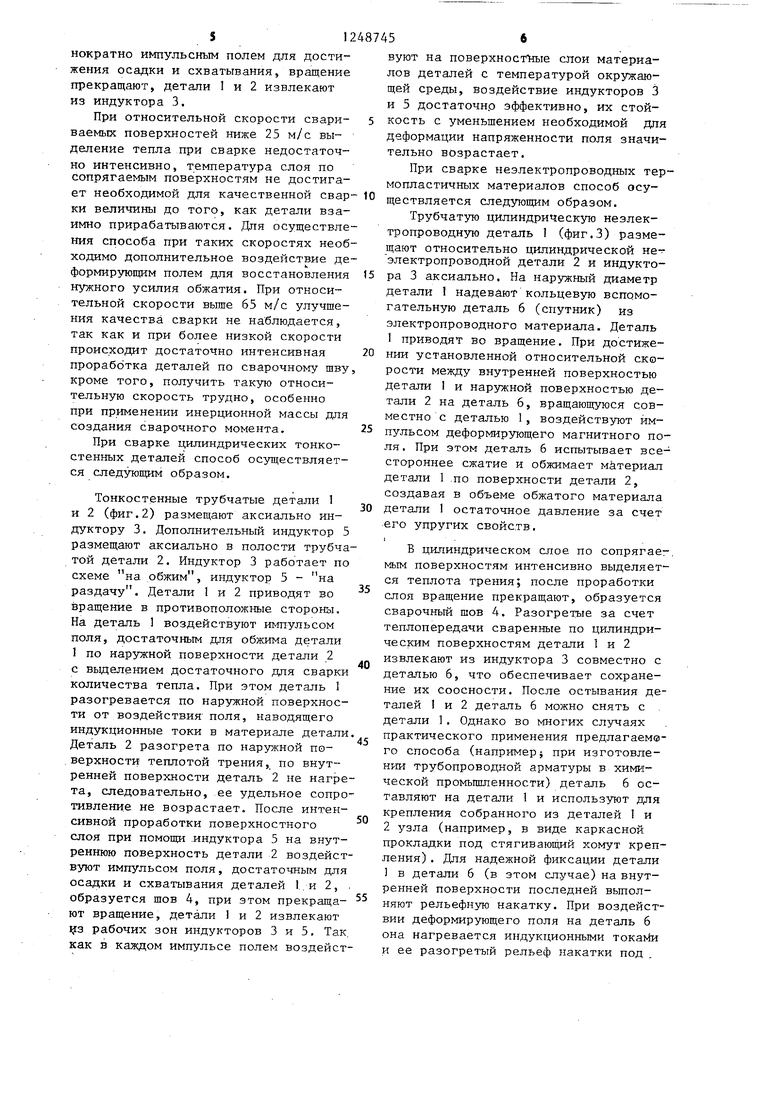

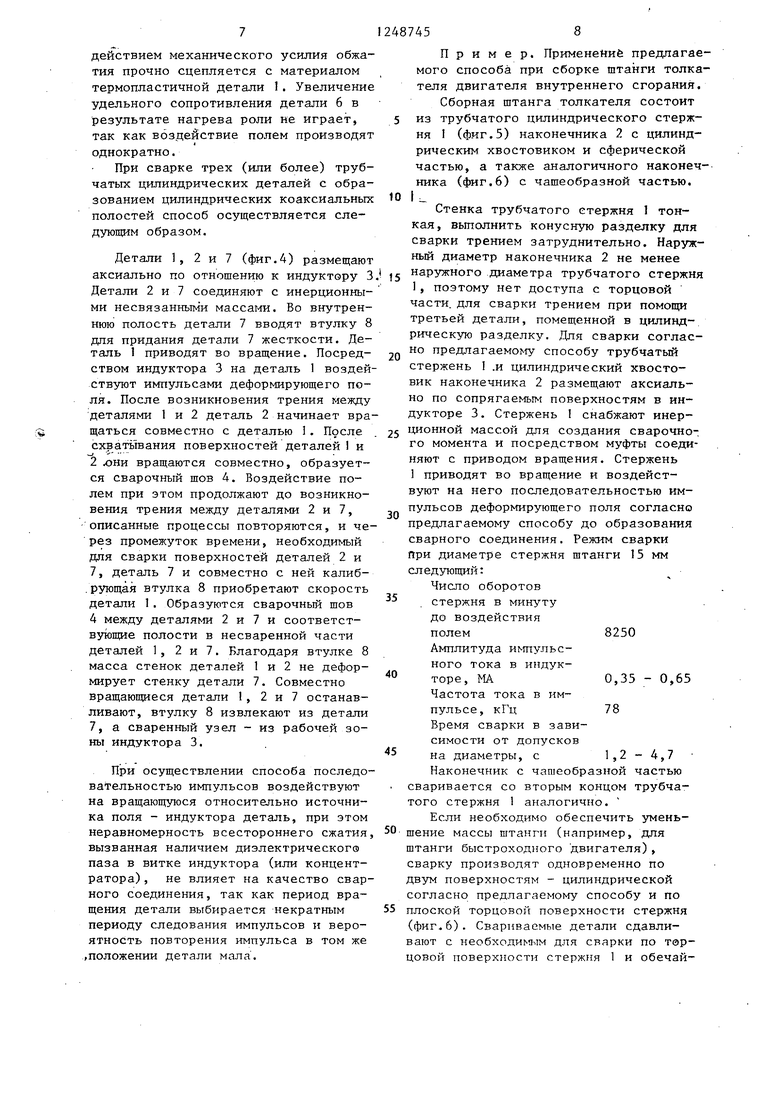

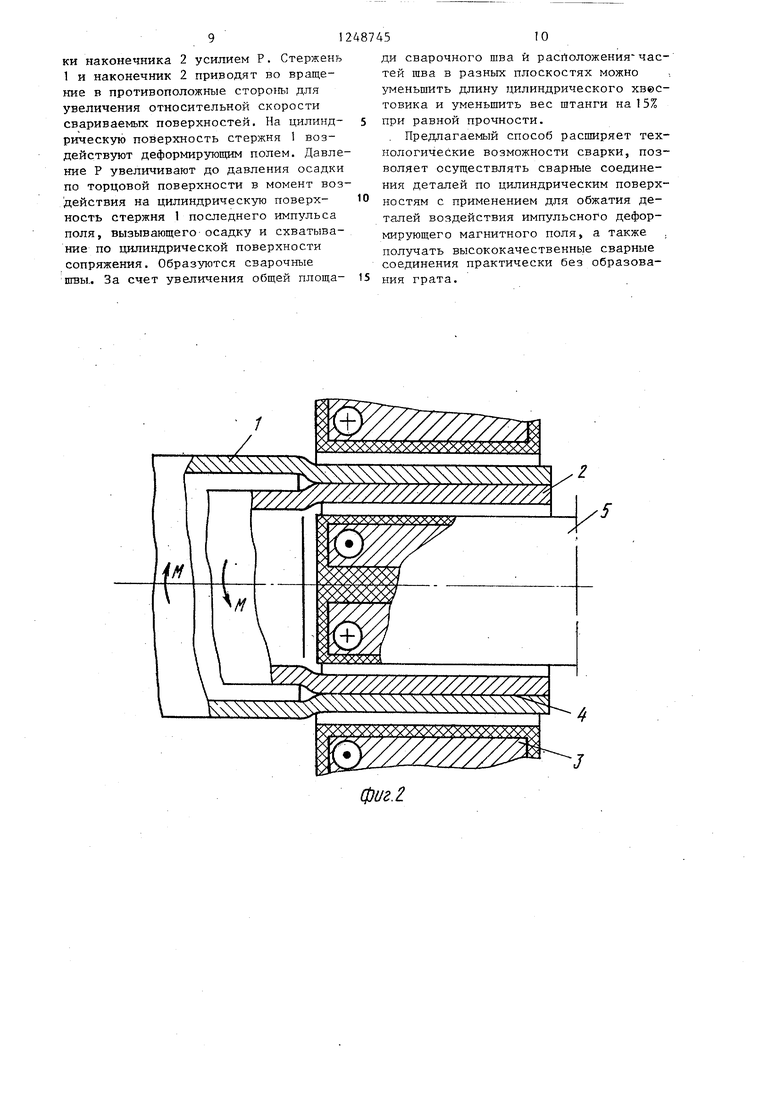

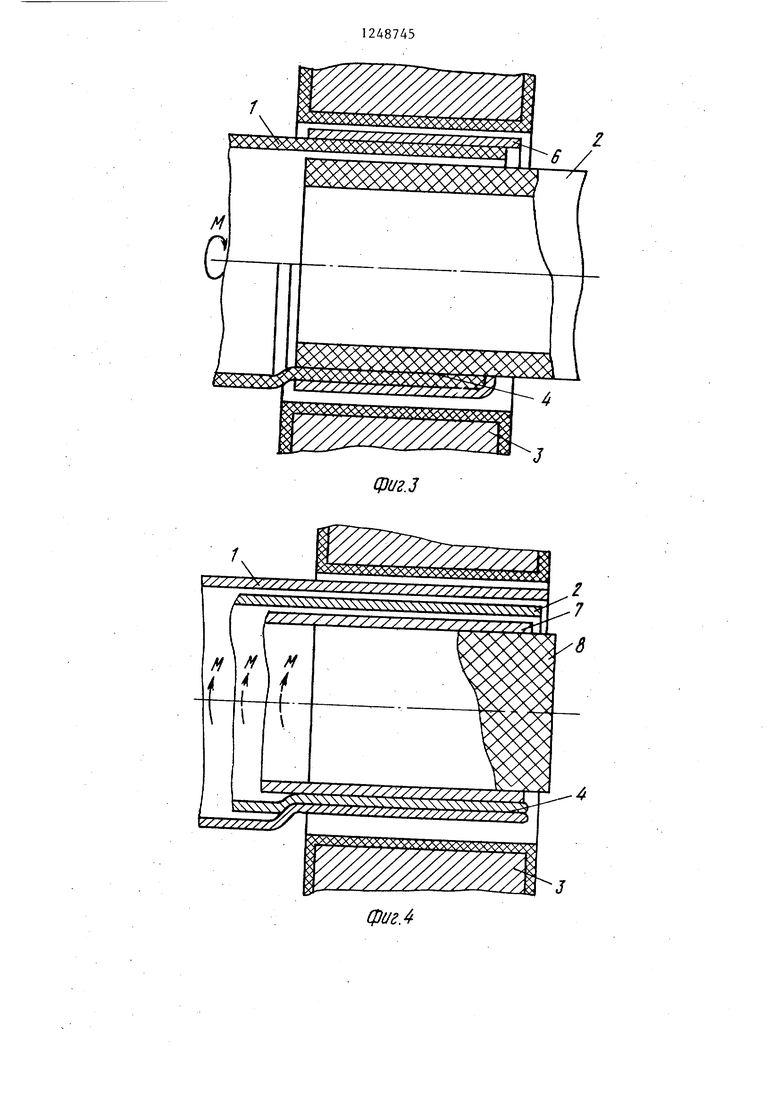

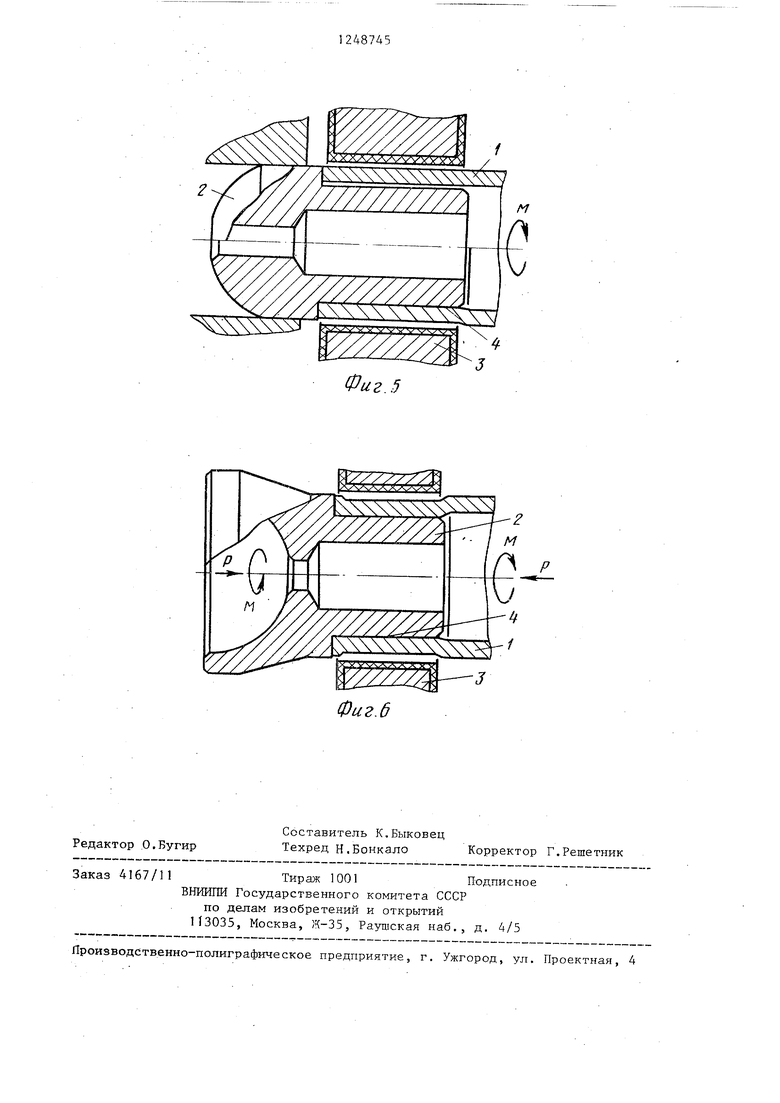

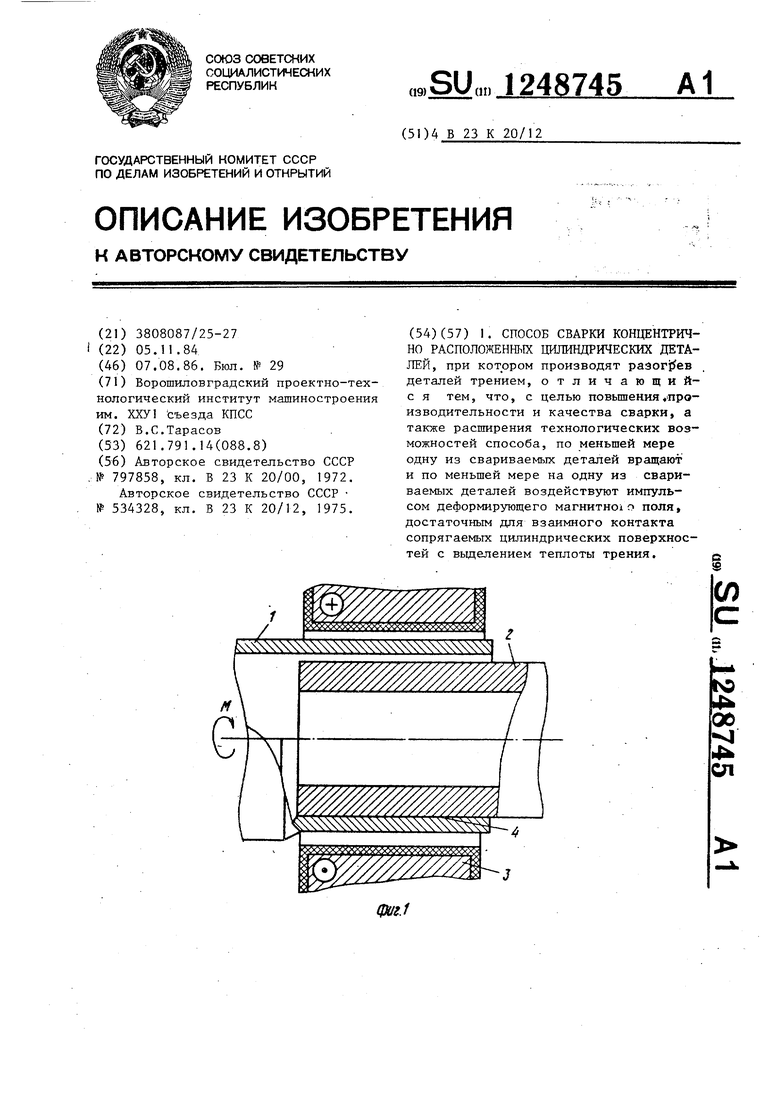

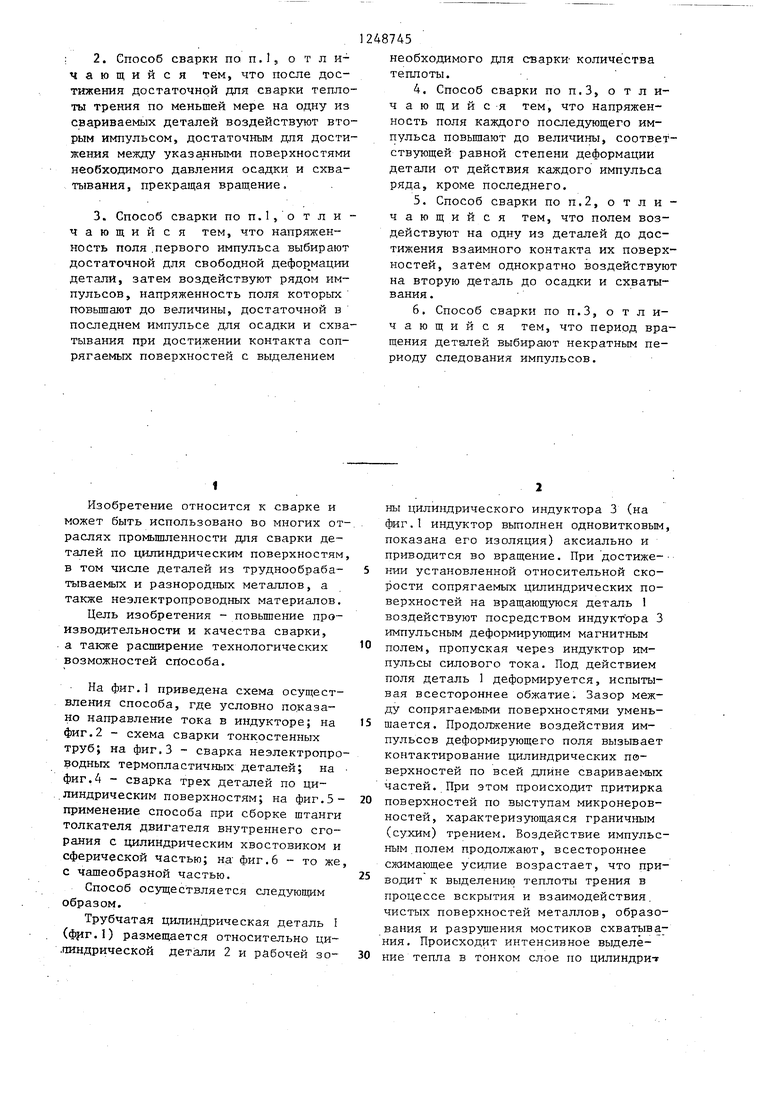

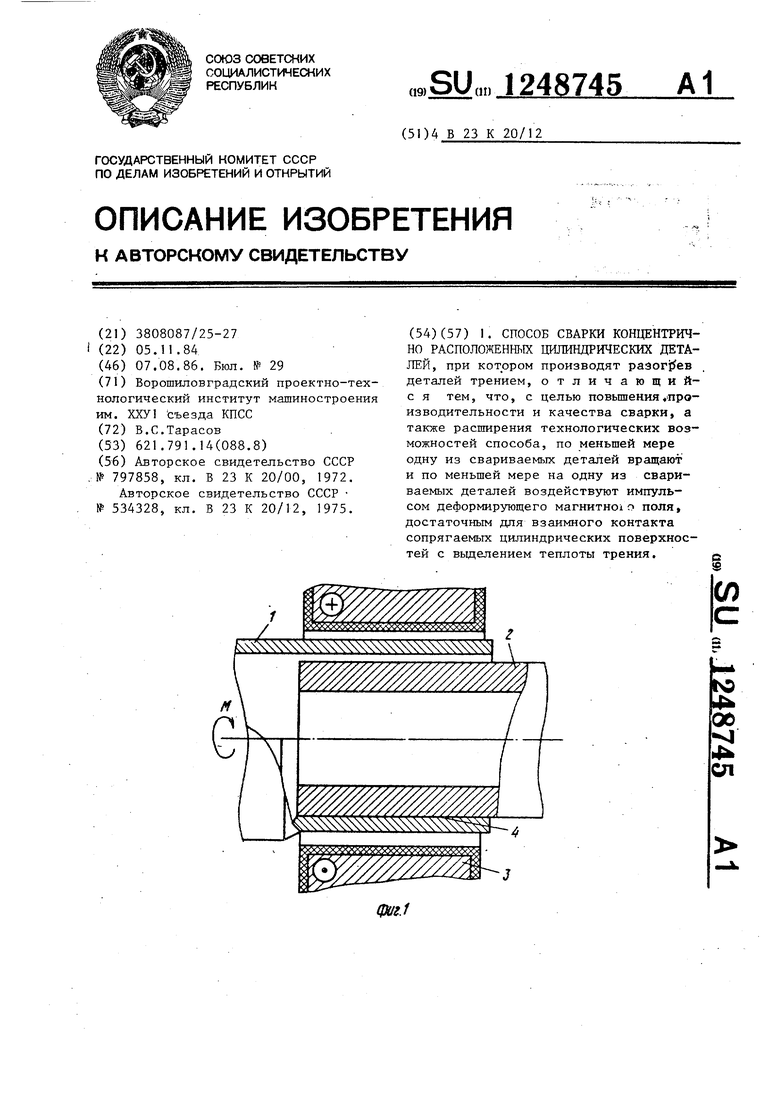

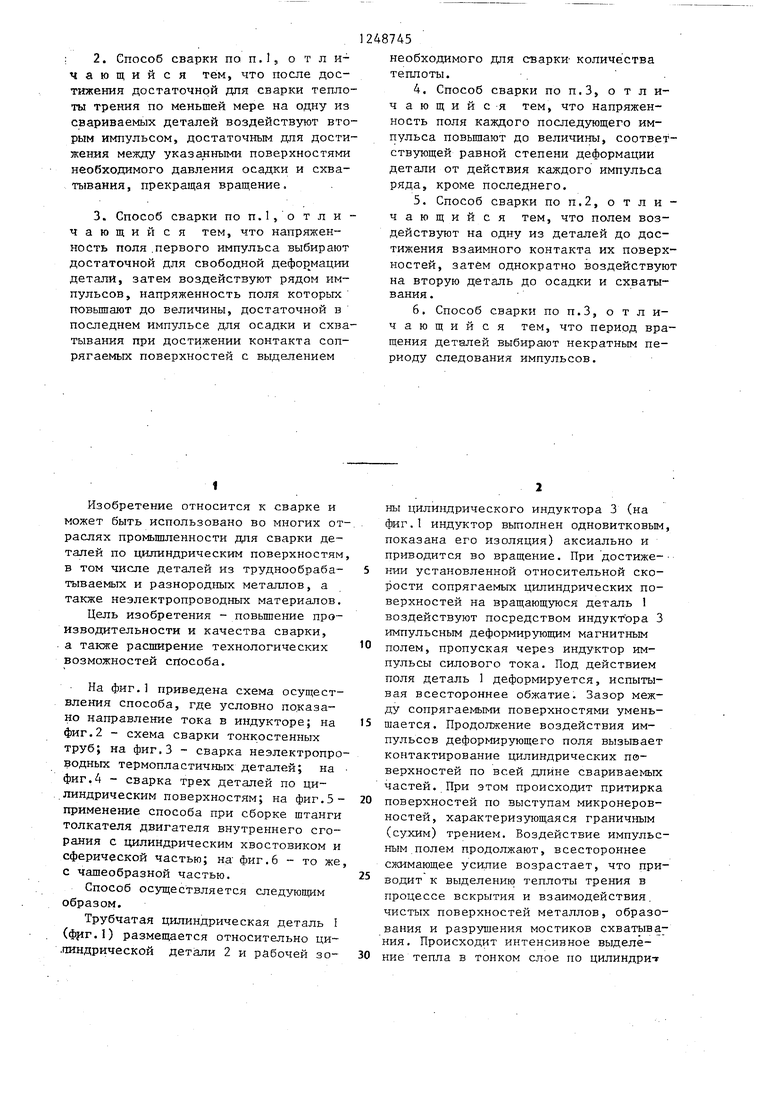

На фиг. приведена схема осуществления способа, где условно показано направление тока в индукторе; на фиг.2 - схема сварки тонкостенных труб; на фиг.З - сварка неэлектропро водных термопластичных деталей; на фиг.4 - сварка трех деталей по ци- .линдрическим поверхностям; на фиг.5- применение способа при сборке штанги толкателя двигателя внутреннего сгорания с цилиндрическим хвостовиком и сферической частью; на фиг.6 - то же с чашеобразной частью.

Способ осуществляется следующим образом.

Трубчатая цилиндрическая деталь 1 (.1) размещается относительно ци-- .гиндрической детали 2 и рабочей зо-

248745

необходимого для сварки- количе ства теплоты. .

4.Способ сварки по п.3, о т л и- чающийся тем, что напряженность поля каждого последующего импульса повьшают до величины, соответствующей равной степени деформации детали от действия каждого импульса ряда, кроме последнего.

5.Способ сварки по п.2, отличающийся тем, что полем воздействуют на одну из деталей до достижения взаимного контакта их поверхностей, затем однократно воздействуют на вторую деталь до осадки и схватывания .

6.Способ сварки по п.З, о т л и- чающийся тем, что период вращения деталей выбирают некратным периоду следования импульсов.

ны цилиндрического индуктора 3 (на фиг.1 индуктор вьшолнен одновитковым, показана его изоляция) аксиально и приводится во вращение. При достиже- н-ии установленной относительной скорости сопрягаемых цилиндрических поверхностей на вращающуюся деталь 1 воздействуют посредством индуктора 3 импульсным деформирующим магнитным полем, пропуская через индуктор импульсы силового тока. Под действием поля деталь 1 деформируется, испытывая всестороннее обжатие. Зазор между сопрягаемыми поверхностями уменьшается. Продолжение воздействия импульсов деформирующего поля вызывает контактирование цилиндрических поверхностей по всей длине свариваемых частей. При этом происходит притирка поверхностей по выступам микронеровностей, характеризующаяся граничным (сухим) трением. Воздействие импульсным полем продолжают, всестороннее сжимающее усилие возрастает, что приводит к выделению теплоты трения в процессе вскрытия и взаимодействия, чистых поверхностей металлов, образования и разрушения мостиков схватьгва- ния. Происходит интенсивное выделение тепла в тонком слое по цилиндри-

3

ческой поверхности сопряжения. Воздействие импульсным полем продолжают что приводит к осадке и схватыванию деталей 1 и 2 с образованием сварочного шва 4, после чего вращение прекращают и сваренные детали 1 и 2 извлекают из рабочей зоны индзгкто- ра 3.

При сварке деталей 1 и 2, имеющих разброс величин соответственн9 внутреннего и наружного диаметров в пределах допусков на изготовление (например, тянутых труб), способ осуществляют следующим образом.

После размещения деталей 1 и 2 в рабочей зоне индуктора 3 деталь 1 приводится во вращение. При достижении установленной относительной скорости сопрягаемых поверхностей на вращающуюся деталь 1 воздействуют рядом импульсов. Напряженность поля первого импульса выбирают достаточной для свободной деформации детали 1 при любом отклонении ее диаметров в пределах допуска. Деталь 1 деформируется, зазор между цилиндрическими поверхностями деталей 1 и 2 умень щается. Расстояние между поверхностью рабочей зоны индуктора 3 и наружной поверхностью детали 1 возрастает, а стенка детали 1 несколько утолщается. Напряженность поля последующих импульсов повьппают с таким расчетом, чтобы компенсировать ослабление воздействия индуктора 3 от увеличения расстояния между индуктором 3 и поверхностью детали 1, а также компенсировать увеличение жесткости (устойчивости) детали 1. При этом происходит периодическая деформация равной величины детали 1. Когда зазор между сопрягаемыми поверхностями устраняется, возникает сначала граничное трение, а при последующем воздействии импульсов - интенсивное выделение тепла по цилиндрической поверхности сопряжения. При этом воздействуют импульсом, достаточным для осадки и схватывания деталей, прерывая ряд импульсов. Образуется сварочный шов 4, вращение прекращается, детали и 2 извлекают из рабочей зоны индуктора 3. Напряженность поля последнего импульса последовательности выбирают достаточной для осадки и схватывания поверхностей при любой величине разброса диаметров деталей в пределах допусков

48745Л

на их изготовление. Период следования импульсов выбирают в диапазоне 0,02 - 5 с. в зависимости от диаметров деталей 1 и 2 и скорости их OTHD- 5 сительного вращения. Наименьший период указанного диапазона ограничивается возможностями магнитно-импульснвй установки создавать необходимую напряженность поля в рабочем зазоре ин0 дуктора 3 через указанные промежутки времени. Наибольший период ограничивается скоростью распространения теплоты трения от цилиндрического слоя взаимодействия деталей 1 и 2 на всю

15 толщину стенок этих деталей, что значительно ослабляет дальнейшее воздействие- импульсного деформирующего .поля на свариваемые детали, так как их удельное электрическое сопротивление

0 при нагреве возрастает.

При сварке деталей 1 и 2 (фиг.1), имеющих малый разброс величин диаметров, способ осуществляется следующим образом.

5

Размещают детали 1 и 2 и индуктор

3 аксиально, деталь 1 приводят во вращение с повышенной скоростью, чтобы относительная скорость сопрягаемых поверхностей деталей 1 и 2 бьта в диапазоне 25 - 65 м/с. На вращающуюся деталь 1 однократно воздействуют импульсом поля, достаточным для обжатия детали 1 по цилиндрической поверхности детали 2 с натягом. При

5 этом под действием силы давления обжатия и момента вращения практически сразу после контакта поверхностей деталей 1 и 2 происходит вскрытие и взаимодействие чистых поверхностей металлов с образованием большого количества теплоты. Температура взаимодействующих поверхностей быстро возрастает . Причем благодаря некоторому пружинению обжатой детали 1 (а в слу-

чае тонкой стенки - детали 2 и ее пружиненню в радиальном направлении) давление обжатия сохраняется, несмотря на приработку контактирующих поверхностей. Происходит интенсивная

проработка структуры материалов деталей в микрообъеме взаимодействую- nyix поверхностей. Образуется сварочный шов 4. Если материалы деталей .одинаковы или имеют повьш енную спо5 собность к свариванию, сварку закан-. чивают, прекращая вращение. Если материалы разнородны или трудносвариваемые, на деталь 1 воздействуют од0

0

некратно импульсным полем для достижения осадки и схватывания, вращение прекращают, детали 1 и 2 извлекают из индуктора 3.

При относительной скорости свари- 5 Баемых поверхностей ниже 25 м/с выделение тепла при сварке недостаточно интенсивно, температура слоя по Сопрягаемым поверхностям не достигает необходимой для качественной свар- 10 ки величины до того, как детали взаимно прирабатываются. Для осуществления способа при таких скоростях необходимо дополнительное воздействие деформирующим полем для восстановления нужного усилия обжатия. При относительной скорости выше 65 м/с улучшения качества сварки не наблюдается, так как и при более низкой скорости происходит достаточно интенсивная проработка деталей по сварочному шву, кроме того, получить такую относительную скорость трудно, особенно при применении инерционной массы для создания сварочного момента,

При сварке цилиндрических тонкостенных деталей способ осуществляется следующим образом.

Тонкостенные трубчатые детали 1 и 2 (фиг.2) размещают аксиально индуктору 3. Дополнительный индуктор 5 размещают аксиально в полости трубчатой детали 2. Индуктор 3 работает по схеме на обжим, индуктор 5 - на раздачу. Детали 1 и 2 приводят во вращение в противоположные стороны. На деталь 1 воздействуют импульсом поля, достаточным для обжима детали 1 по наружной поверхности детали 2 с вьщелением достаточного для сварки количества тепла. При этом деталь 1 разогревается по наружной поверхности от воздействия поля, наводящего индукционные токи в материале детали. Деталь 2 разогрета по наружной поверхности теплотой трения, по внутренней поверхности деталь 2 не нагрета, следовательно, ее удельное сопротивление не возрастает. После интенсивной проработки поверхностного слоя при помощи .индуктора 5 на внутреннюю поверхность детали 2 воздействуют импульсом поля, достаточным для осадки и схватывания деталей 1.и 2, образуется шов 4, при этом прекраща ют вращение, детали 1 и 2 извлекают IJ3 рабочих зон индукторов 3 и 5. Так. как в каждом импульсе полем воздейст12487456

вуют на noBepxHocTtoie слои материалов деталей с температурой окружающей среды, воздействие индукторов 3 и 5 достаточно эффективно, их стойкость с уменьщением необходимой Дпя деформации напряженности поля значительно возрастает.

При сварке неэлектропроводных термопластичных материалов способ осуществляется следзпощим образом.

Трубчатую цилиндрическую неэлектропроводную деталь 1 (фиг.З) размещают относительно цилиндрической не- электропроводной детали 2 и индуктора 3 аксиально. На наружный диаметр детали I надевают кольцевую вспомогательную деталь 6 (спутник) из электропроводного материала. Деталь 1 приводят во вращение. При достижении установленной относительной скорости между внутренней поверхностью детали 1 и наружной поверхностью детали 2 на деталь 6, вращающуюся совместно с деталью 1, воздействуют импульсом деформирующего магнитного поля. При этом деталь 6 испытывает всестороннее сжатие и обжимает материал детали 1 ,по поверхности детали 2, создавая в объеме обжатого материала детали 1 остаточное давление за счет его упругих свойств.

15

20

25

30

35

40

45

50

55

В цилиндрическом слое по сопрягае-, мым поверхностям интенсивно выделяется теплота трения; после проработки слоя вращение прекращают, образуется сварочный шов 4. Разогретые за счет теплопередачи сваренные по цилиндрическим поверхностям детали 1 и 2 извлекают из индуктора 3 совместно с деталью 6, что обеспечивает сохранение их соосности. После остывания деталей 1 и 2 деталь 6 можно снять с . детали 1. Однако во многих случаях практического применения предлагаема- го способа (например 5 при изготовле- нрш трубопроводной арматуры в химической промьщшенности) деталь 6 оставляют на детали 1 и используют для крепления собранного из деталей 1 и 2 узла (например, в виде каркасной прокладки под стягивающий хомут крепления) . Для надежной фиксации детали 1 в детали 6 (в этом случае) на внутренней поверхности последней вьтол- няют рельефную накатку. При воздействии деформирующего поля на деталь 6 она нагревается индукционными токайи и ее разогретый рельеф накатки под

35

40

45

50

55

В цилиндрическом слое по сопрягае-, мым поверхностям интенсивно выделяется теплота трения; после проработки слоя вращение прекращают, образуется сварочный шов 4. Разогретые за счет теплопередачи сваренные по цилиндрическим поверхностям детали 1 и 2 извлекают из индуктора 3 совместно с деталью 6, что обеспечивает сохранение их соосности. После остывания деталей 1 и 2 деталь 6 можно снять с . детали 1. Однако во многих случаях практического применения предлагаема- го способа (например 5 при изготовле- нрш трубопроводной арматуры в химической промьщшенности) деталь 6 оставляют на детали 1 и используют для крепления собранного из деталей 1 и 2 узла (например, в виде каркасной прокладки под стягивающий хомут крепления) . Для надежной фиксации детали 1 в детали 6 (в этом случае) на внутренней поверхности последней вьтол- няют рельефную накатку. При воздействии деформирующего поля на деталь 6 она нагревается индукционными токайи и ее разогретый рельеф накатки под

действием механического усилия обжатия прочно сцепляется с материалом термопластичной детали 1. Увеличение удельного сопротивления детали 6 в результате нагрева роли не играет, так как воздействие полем производят однократно.

При сварке трех (или более) трубчатых цилиндрических деталей с образованием цилиндрических коаксиальных полостей способ осуществляется следующим образом.

Детали 1, 2 и 7 (фиг.4) размещают аксиально по отношению к индуктору 3 Детали 2 и 7 соединяют с инерционны- ми несвязанными массами. Во внутреннюю полость детали 7 вводят втулку 8 дпя придания детали 7 жесткости. Деталь 1 приводят во вращение. Посредством индуктора 3 на деталь 1 воздействуют импульсами деформирующего поля. После возникновения трения между деталями 1 и 2 деталь 2 начинает вращаться совместно с деталью 1. После схватывания поверхностей деталей и 2 хзни вращаются совместно, образуется сварочный шов 4. Воздействие полем при этом продолжают до возникновения трения между деталями 2 и 7, описанные процессы повторяются, и через промежуток времени, необходимый для сварки поверхностей деталей 2 и 7, деталь 7 и совместно с ней калиб- .рующая втулка 8 приобретают скорость детали 1. Образуются сварочный шов 4 между деталями 2 и 7 и соответствующие полости в несваренной части деталей 1, 2 и 7. Благодаря втулке 8 масса стенок деталей 1 и 2 не деформирует стенку детали 7. Совместно вращающиеся детали 1, 2 и 7 останавливают, втулку 8 извлекают из детали 7, а сваренный узел - из рабочей зоны индуктора 3.

При осуществлении способа последовательностью импульсов воздействуют на вращающуюся относительно источника поля - индуктора деталь, при этом неравномерность всестороннего сжатия, вызванная наличием диэлектрического паза в витке индуктора (или концентратора) , не влияет на качество сварного соединения, так как период вращения детали выбирается некратным периоду следования импульсов и вероятность повторения импульса в том же .положении детали мала.

0

5

0

5

0

5

0

5

0

Пример. Применение предлагаемого способа при сборке штанги толкателя двигателя внутреннего сгорания.

Сборная штанга толкателя состоит из трубчатого цилиндрического стержня 1 (фиг.5) наконечника 2 с цилиндрическим хвостовиком и сферической частью, а также аналогичного наконечника (фиг.6) с чашеобразной частью.

1

Стенка трубчатого стержня 1 тонкая, выполнить конусную разделку для сварки трением затруднительно. Наружный диаметр наконечника 2 не менее наружного диаметра трубчатого стержня 1, поэтому нет доступа с торцовой части, для сварки трением при помощи третьей детали, помещенной в цилиндрическую разделку. Для сварки согласно предлагаемому способу трубчатый стержень 1 .и цилиндрический хвостовик наконечника 2 размещают аксиально по сопрягаемым поверхностям в индукторе 3. Стержень 1 снабжают инерционной массой для создания сварочного момента и посредством муфты соединяют с приводом вращения. Стержень 1 приводят во вращение и воздействуют на него последовательностью импульсов деформирующего поля согласно предлагаемому способу до образования сварного соединения. Режим сварки При диаметре стержня штанги 15 мм следующий:

Число оборотов стержня в минуту до воздействия полем

Амплитуда импульсного тока в индукторе, МА

Частота тока в импульсе, кГц Время сварки в зависимости от допусков на диаметры, с Наконечник с чашеобразной частью сваривается со вторым концом трубчатого стержня 1 аналогично.

Если необходимо обеспечить уменьшение массы штанги (например, для штанги быстроходного двигателя), сварку производят одновременно по двум поверхностям - цилиндрической согласно предлагаемому способу и по плоской торцовой поверхности стержня (фиг.6). Свариваемые детали сдавливают с необходимым для сварки по терцовой поверхности стержня 1 и обечай8250

0,35 - 0,65 78

1,2-4,7

ки наконечника 2 усилием Р. Стержень 1 и наконечник 2 приводят во вращение в противоположные стороны для увеличения относительной скорости свариваемых поверхностей. На цилиндрическую поверхность стержня 1 воздействуют деформирующим полем. Давление Р увеличивают до давления осадки по торцовой поверхности в момент воздействия на цилиндрическую поверхность стержня 1 последнего импульса поля, вызывающего осадку и схватывание по цилиндрической поверхности сопряжения. Образуются сварочные пгаы.. За счет увеличения общей площа

ди сварочного шва и расЛоложения частей шва в разных плоскостях можно уменьшить длину цилиндрического хвес- товика и уменьшить вес штанги на 15% при равной прочности.

. Предлагаемый способ расширяет технологические возможности сварки, позволяет осуществлять сварные соединения деталей по цилиндрическим поверхностям с применением для обжатия деталей воздействия импульсного деформирующего магнитного поля, а также . получать высококачественные сварные соединения практически без образования грата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2008 |

|

RU2393070C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2023 |

|

RU2836238C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| Машина для сварки трением | 1986 |

|

SU1360936A1 |

| Способ сварки трением | 1976 |

|

SU564125A1 |

| Способ сварки трением | 1984 |

|

SU1232437A1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

У

/ 7 7z; /////////////y

5

J

фиг.2.

фиг.З

фиг А

Фиг.}

г

3

Редактор О.Бугир

Составитель К.Быковец

Техред Н.Бонкало Корректор Г.Решетник

Заказ 4167/11Тираж 1001Подписное

ВНИРШИ Государственного комитета СССР

по делам изобретений и открытий 1J3035, Москва, Я-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.6

| Устройство для магнитно-импульснойСВАРКи ТРубчАТыХ дЕТАлЕй | 1972 |

|

SU797858A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки трением двух концентрично расположенных цилиндрических деталей | 1975 |

|

SU534328A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-07—Публикация

1984-11-05—Подача