Изобретенне отиоснтся к технологическим процессам сварки в частности, к сварке концов миогопрово- лочлых проводов и многожильных ка- белей с иаконечинкамн для обеспече- ашя их последующего электромонтажа и может быть использовано в электротехнической н приборостроительной промьпЕЛеииостн.

Целью изобретения является повьг- шснле качества сварных соединений при сварке эмашфовапных проводников с одновременным упрощением технологии сварки за счет обеспечения удаления грата в процессе сварки.

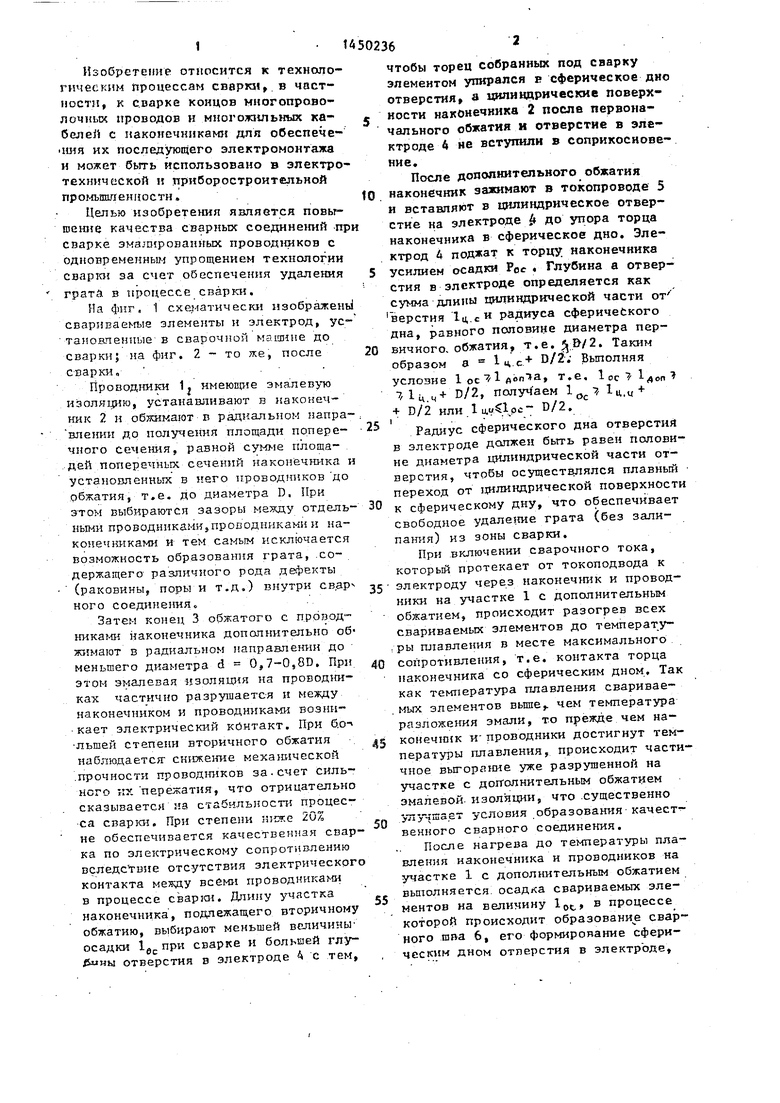

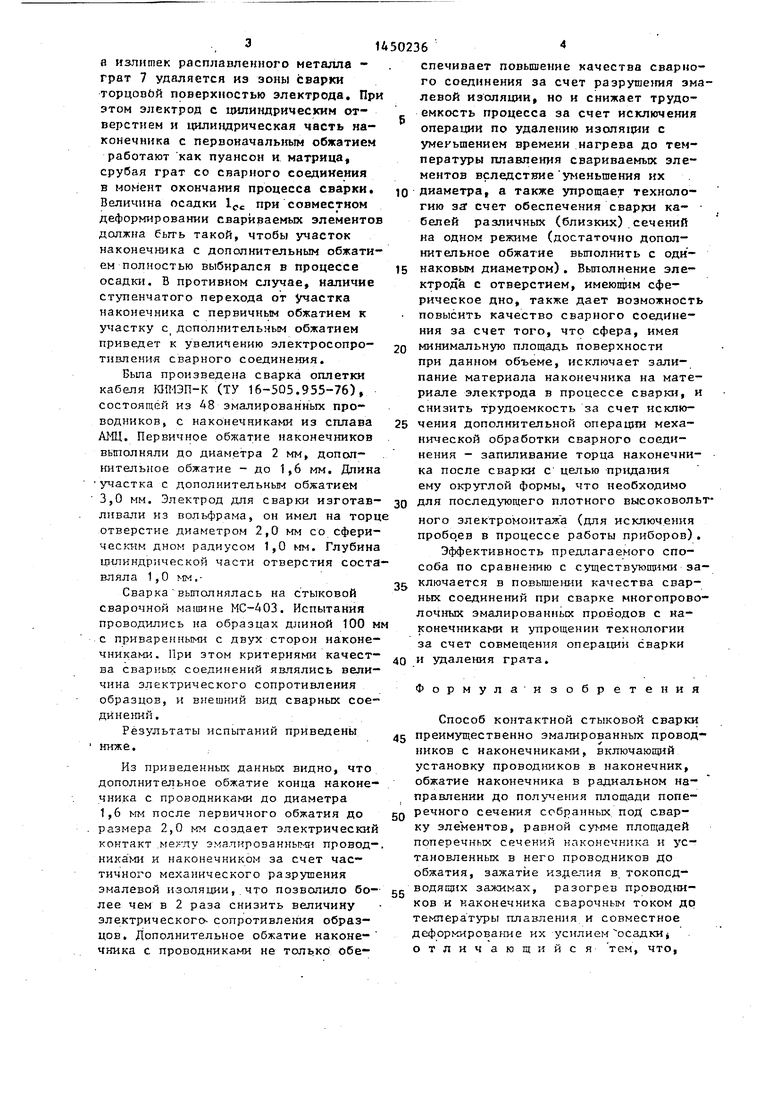

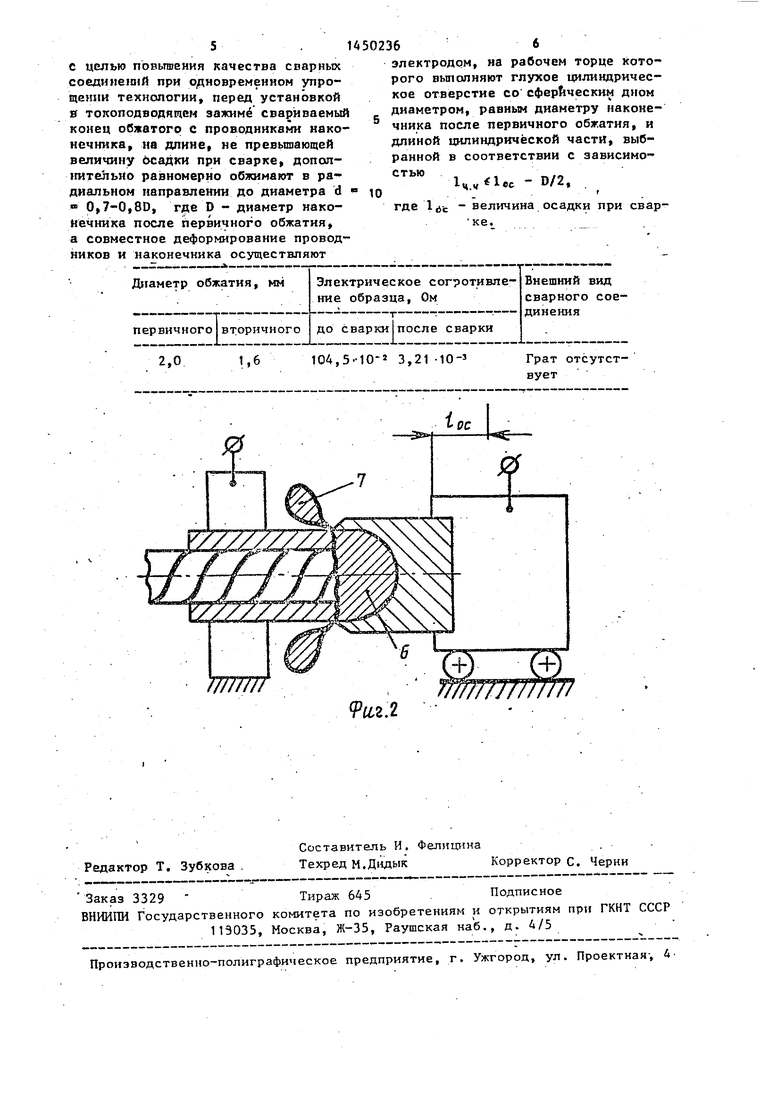

Иа фиг. 1 схи-штически изображень свариваеьтые элементы и электрод, устаиовпениые в сварочной мзлолие до сварки| на фиг. 2 - то же, после сварки,

Проводники 1j имеюпгие эмалевую изоляцию, устанавливают в наконечник 2 и обжимают в радиальном напра влении до получе1шя площади попере- чного сечения, равной сумме площа- ..дей поперечных сечений наконечника и установленных в него п.роводииков до обжатия, т.е. до диаметра D. При этом выбираются зазоры между отдельными проводникамигпроводникаки и на- коиеч шками и тем самым исключается возможность образования грата, .содержащего- различного рода дефекты . (раковины, поры и т.д.) внутри сваР ного соединения.

Затем конец 3 обжатого с провод- никага- наконечника дополнительно обжимают в радиальном направлении до - меньшего диаметра d 0,7-0,8D. При. этом эмалевая -изоляция на проводниках частично разрушается и между наконечни ком и проводниками возни- кает электрический контакт. При б.о- льшей степени вторичного обжатия -. наблюдается- сниже1ше меха1тческой прочности проводн:иков за-счет сильного та пережатия, что отрицательно сказывается на стабвшьности процес- са сварки. При степени нст.е 20%

не обеспечивается качественная сварка по электрическому сопротивлению вследствие отсутствия электрическог контакта мещху всеми проводниками

в процессе свар1Ш. Длину участка

наконечника, подлежащего вторичному обжатию, выбирают меньшей величины- осадки 1е,при сварке и большей глу- ны отверстия в электроде А с тем,

0

5 5

О 5

чтобы торец собранных под сварку эпементом упирался в сферическое дно отверстия а «или1щричес сие поверхности наконечника 2 после первоначального обжатия и отверстие в электроде 4 не вступили в соприкосиовение.

После дополнительного обжатия наконечник зажимают в токопроводе 5 и вставляют в цилиндрическое отверстие на электроде .4 до упора торца наконечника в сферическое дно. Электрод 4 поджат к торцу наконечника усилием осадки РОС . Глубина а отверстия в электроде определяется как длины цилиндрической части от верстия сИ радиуса сферического дна, равного половине диаметра первичного, обжатия, т.е. 55:./2. Таким образом а U c/ D/2- Выполняя

т.е. Ос

1 ос 1 ДСП

И.ч

условие 1 АО 7, lu. D/2, получаем 1 1

+ D/2 или 1и.,рс D/2.

Радиус сферического дна отверстия

в электроде должен быть равен половине диаметра цилиндрической части отверстия, чтобы осуществлялся плавный - переход от 1;илиндрической поверхности к сферическому дну, что обеспечивает свободное удале1ше грата (без зали- пания) из зоны сварки.

При включении сварочного тока, который протекает от токоподвода к электроду через наконечник и проводники на участке 1 с дополнительным обжатием, происходит разогрев всех свариваемых элементов до температ.у- ры плавления в месте максимального сопротивления, т.е. контакта торца наконечника со сферическим дном.. Так как температура плавления свариваемых элементов вьшге чем температура разложения эмали, то прежде чем на- конечш1к и- проводники достигнут тем- перату1Ш плавления, происходит частичное выгораше уже разрушенной на участке с доп-ол ни тельным обжатием эмалевой, изоляции, что .существенно ул -;пга.ет условия .образования качественного сварного соединения.

После нагрева до температуры плавления наконечника и проводников на участке 1 с дополнительным обжатием вьтолняется: осадка свариваемых элементов иа величину lot процессе которой происходит образование сварного шпа 6, его формирование сферическим дном отверстия в электроде.

а нзлнтек расплавленного металла - грат 7 удаляется из зоны сварки торцовЬй поверхностью электрода. При этом электрод с цилиндрическим от- верстнем и циливдрическая часть наконечника с первоначальным обжатием

работают как пуансон и матрица, срубая грат со сварного соединения в момент окончания процесса сварки. Величина осадки l при совместном деформировании свариваемых элементов должна быть такой, чтобы участок наконечника с дополнительным обжатием полностью выбирался в процессе осадки. В противном случае, наличие ступенчатого перехода от участка наконечника с первичнь1м обжатием к участку с дополнитепьньм обжатием приведет к увели 1ению электросопротивления сварного соединения.

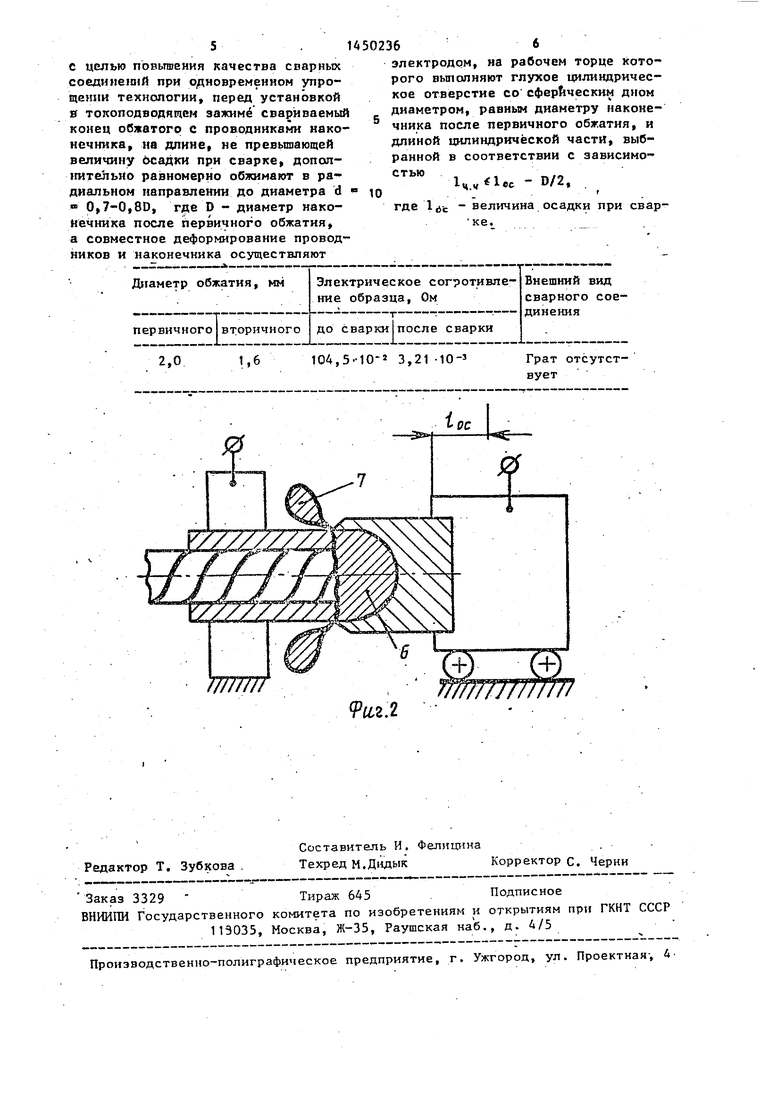

Выла произведена сварка оплетки кабеля ЮМЭП-К (ТУ 16-505.955-76), состоящей из эмалированных проводников, с наконечниками из сплава АМЦ. Первичное обжатие наконечников . выполняли до диаметра 2 мм, дополнительное обжатие - до 1,6 мм. Длина участка с дополнительны - обжатием 3,0 мм. Электрод для сварки изготавливали из вольфрама, он имел на торце отверстие диаметром 2,0 мм со сфери- ческ1 м дном радиусом 1,0 мм. Глубина щ-шиндрическон части отверстия составляла 1,0 мм,Сварка выполнялась на стыковой сварочной матине МС-АОЗ. Испытания проводились на образцах длиной 100 мм с приваренными с двух сторон наконечниками. При этом критериями качества сварных соединений являлись величина электрического сопротивления образцов, и внешний вид сварных сое- дйне1Шй,

Результаты испытаний приведены ниже.

Из приведенных данных видно, что. дополнительное обжатие конца наконечника с проводниками до диаметра 1,6 после первичного обжатия до размера 2,0 мм создает электрический контакт .межлу эмалированными провод-. ника:ми и наконечником за счет частичного меха} нческого разрушения эмалевой изоляции,.что позволило бо-- лее чем в 2 раза снизить величину электрического- сопротивления образцов. Дополнительное обжатие наконе- чника с проводниками не только обе0

5

0

спечивает повышение качества сварного соединения за счет разруюеггия эмалевой изоляции, но и снижает трудоемкость процесса за счет исключения операции по удалению изоляции с уменьшением времени нагрева до температуры плавления свариваемых элементов вследствие уменьшения их диаметра, а также упрощает технологию заг счет обеспечения сваргш кабелей различных (близких) сечений на одном режиме (достаточно дополнительное обжатие выполнить с оди - наковым диаметром). Выполнение эле- ктродй с отверстием, имеющим сферическое дно, также дает возможность повысить качество сварного соединения за счет того, что сфера, имея минимальную площадь поверхности при данном объеме, исключает зали- пание материала наконечника на материале электрода в процессе сварки, и снизить трудоемкость за счет исклю- 5 чения дополнительной операц1га механической обработки сварного соединения - запиливание торца наконечни- ка после сварки с целью придагшя ему округлой формы, что необходимо для последующего плотного высоковольтного электромонтажа (для исключения пробо.ев в процессе работы приборов) . Эффективность предлагаемого способа по сравнению с существующими заключается в повышении качества сварных соединений при сварке многопроволочных эмалированных проводов с наконечниками и упрощении технологии за счет совмещения операции сварки и удаления грата.

0

5

0

5

0

5

Формулаизобретения

Способ контактной стыковой сварки преимущественно эмалированных проводников с наконечниками, включающий установку проводников в наконечник, обжатие наконечника в радиальном направлении до получения площади поперечного сечения собранных под сварку элементов, равной сумме площадей поперечных сечений наконечника и установленных в него проводников до обжатия, зажатие изделия в токопсд- водящих зажимах, разогрев проводников и наконечника сварочньм током до темлера туры плавления и совместное деформирование их усилием осадки, отличающийс я тем, что.

С целью повьтения качества сварных соедиие1шй при одновременном упрощении технологии, перед установкой 0 токоподводящем зажиме свариваемый конец обжатого с проводниками наконечника , ма длине, не превьппающей величину бсадки при сварке, допап- (штельно paiaHOMepHo обжимают в радиальном направлении до диаметра d « 0,7-0,80, где D - диаметр наконечника после первичного обжатия, а совместное деформирование проводников и наконечника осуществляют

электродом, на рабочем торце которого выполняют глухое цилиндрическое отверстие со сферическим дном диаметром, равньм диаметру наконечника после первичного обжатия, и длиной цилнндричёской части, выбранной в соответствии с зависимо 1ц.,1,с - D/2, .

где 1йс величина осадки при свар- ке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки сопротивлением многопроволочных проводов с наконечниками | 1984 |

|

SU1208683A1 |

| Способ сварки наконечника с многожильным проводом | 1990 |

|

SU1757821A1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

| Способ сварки концентрично расположенных цилиндрических деталей | 1984 |

|

SU1248745A1 |

| Способ наложения сварной оболочки на электрический кабель | 1985 |

|

SU1300573A1 |

| СПОСОБ СОЕДИНЕНИЯ ЭМАЛИРОВАННЫХ ТРУБ | 1996 |

|

RU2109197C1 |

| Способ холодной стыковой сварки | 1985 |

|

SU1338992A1 |

| Способ непрерывного изготовления прямошовных труб | 1986 |

|

SU1324702A1 |

| СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2015 |

|

RU2602715C1 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

Изобретение относится к контактной стыковой сварке, в частности к способам сварки концов много- провсглочных проводов и многожильных кабелей .с наконечниками для обеспечения их последующего электромонтажа, и может быть использовано в электротехнической и приборостроительной промьшшенности. Цель изобретения - повышение качества сварных соединений -при сварке эмалированных проводов с одновременным упрощением технологии сварки за счет обеспечения удаления грата в процессе сварки. Проводники 1 с эмалевой изоляцией устанавливают в наконечник 2 и 11 ЕШШ222 f / / f /7 /У/т:/ ///////// f«tf обжимают в радиальном направлении до получения площади поперечного сече- ния, равной сумме площадей поперечных сечений наконечника и установленных в него проводников. При этом В1 1бира.ются зазоры между отдельными проводт1ками, проводниками и наконечниками. Затем свариваемый конец 3 обжатого с проводниками наконечника дополнительно обжимают в радиальном направлении. Величина вторичного обжатия составляет 20-30% от пер- вичногр и позволяет частично разрушить эмалевую изолядаю на проводни-. ках. -После дополнительного обжатия наконечник заж 1мают в токоподводе 5 и вставляют в цилиндрические отверстие электрода 4 до- упора в сферическое дно. Затем включают сварочный ток и после нагрева- соединяемых поверхностей осуществляют, осадку. В процессе осадки полностью выбирается участок наконечника с дополнительным обжатием, происходит образование сварного шва, его формирование сферическим дном отверстия и удаление грата из зоны сварки тор, цовой поверхностью электрода. 2 ил. (Л 4 СП о IN9 |СО 05 гее

7777Г/77

911Z.2

| Способ контактной стыковой сварки сопротивлением | 1981 |

|

SU1006128A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ контактной стыковой сварки сопротивлением многопроволочных проводов с наконечниками | 1984 |

|

SU1208683A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1986-12-12—Подача