Изобретение относится к металлургии ванадия и может быть использовано в производстве ферросплавов для переработки комплексного ванадий-, никель- и серусодержащего сырья, в частности отходов тепловых электростанций, сжигающих мазут.

Цель изобретения сокращение токсичных стоков, водопотребления, потерь ванадия, никеля и серы, получение качественной пятиокиси ванадия.

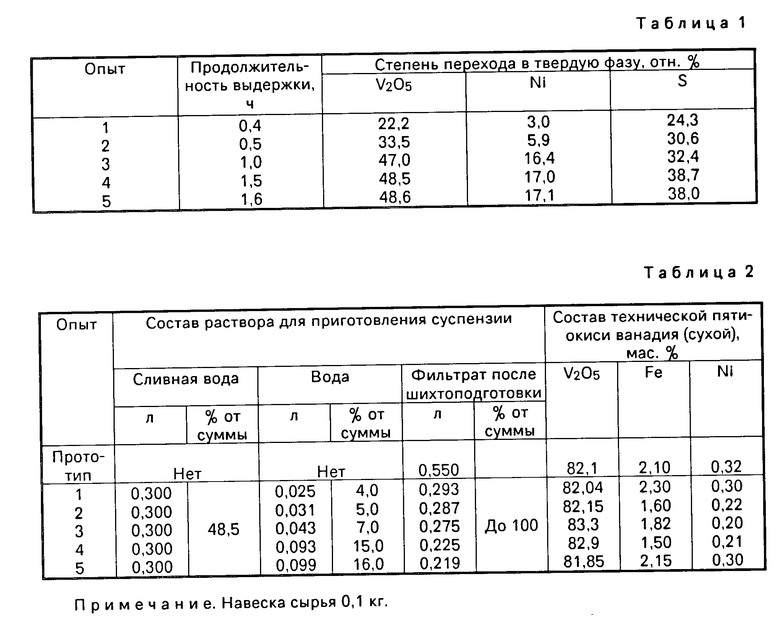

П р и м е р 1. При приготовлении суспензии в 0,3 л сливных вод после фильтрации пятиокиси ванадия ввели 23,6 г известняка с содержанием СаСО3 96% и MgCO3 1,2% Продолжительность выдержки суспензии при перемешивании менялась. После выдержки отфильтровывали твердую фазу и определяли в ней содержание ванадия, никеля, серы. Результаты приведены в табл.1.

Как видно из табл. 1, максимальный переход ванадия, никеля, серы из сливных вод в твердую фазу происходит при продолжительности выдержки суспензии с перемешиванием 0,5-1,5 ч. При продолжительности менее 0,5 ч ванадий, никель, сера извлекаются из сливных вод недостаточно полно, а продолжительность более 1,5 ч нецелесообразна, так как не дает заметного эффекта по сокращению потерь ванадия, никеля и серы и снижает производительность труда.

П р и м е р 2. К 0,300 л сливной воды, полученной после выделения пятиокиси ванадия, добавили 23,6 г известняка (содержание СаСО3 96%) и выдержали 0,67 ч при перемешивании. Затем к пульпе добавили 0,043 л воды (7%), 0,275 л фильтрата, полученного от фильтрации после шихтоподготовки (или 44,5%), и направили суспензию на обработку 0,100 кг исходного сырья (фракция 0,16 мм), После выдержки при перемешивании 0,5 ч (рН пульпы 6,1) твердую фазу отфильтровали и с влагой 56% (масса влажной шихты 267 г) направили на обжиг. При подготовке шихты из сливной воды и фильтрата после обработки сырья суспензией известняка на предыдущем цикле перешло в шихту 2,7% ванадия, 12,9% никеля и 4,7% серы.

Фильтрат, полученный после обработки сырья, разделили следующим образом: 0,275 г направили на приготовление суспензии известняка для обработки сырья на следующем цикле, а 0,080 л направили на приготовление пульпы для выщелачивания ванадия из материала, полученного после обжига. Из исходной шихты выход обожженного материала составил 32% и по- лучено 37,6 г. Приготовили пульпу для выщелачивания ванадия с Т:Ж 1:5, использовав для этого 0,080 л фильтрата после обработки сырья, 0,077 л промывной воды от промывки твердой фазы после первой (слабокислотной) стадии выщелачивания и 0,031 л свежей воды. Пульпу нагревали до 60оС, добавили серной кислоты до рН 2,7 и выдержали в течение 40 мин для выщелачивания ванадия, затем отфильтровали, по- лучив 0,162 л фильтрата с концентрацией 36,4 г/л, и твердую фазу промыли в слое 0,077 л воды. На слой осадка подали 0,115 л 3,5%-ного раствора серной кислоты для проведения второго (кислотного) выщелачивания и получили 0,115 л кислого раствора с концентрацией 7,47 г/л пятиокиси ванадия. Твердую фазу промыли, получив 0,061 л промывной воды, и никель сернистый концентрат с содержанием 2,55% никеля и 17,5% серы.

Растворы после слабокиcлотного и кислотного выщелачивания объединили и 0,277 л смешанного раствора направили на гидролитическое осаждение пятиокиси ванадия, нагревая растворы острым паром в течение 1 ч. Выход маточного раствора сливной воды при этом составил 108,3% или 0,300 л. После отделения пятиокиси ванадия сливные воды, содержащие 0,38 г/л V2O5 (рН1,55), направили на приготовление суспензии известняка для пятого цикла, а пятиокись ванадия промыли 0,060 л воды, высушили и проплавили. Содержание V2O5 в сухом продукте составило 83,3% железа 1,82% а в плавленом 92,9% V2O5. Степень извлечения ванадия в растворы составила 92,5% При использовании сливной воды для приготовления суспензии известняка и промывных вод на приготовление пульпы для слабокислотного выщелачивания ванадия, а также промывных вод после промывки твердой фазы после кислотного выщелачивания на приготовление раствора 3,5% -ной серной кислоты, направляемой для второй стадии выщелачивания, выведение отработанных растворов из цикла технологические сбросы составило 0,06 л/кг сырья или 1,3% от сбросов по сравнению с прототипом. Введение свежей воды в технологический цикл (водопотребление) 2,46 л/кг сырья или 38,6% от водопотребления по прототипу.

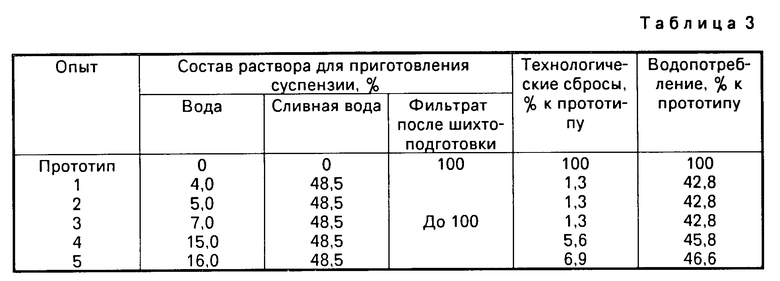

П р и м е р 3. Для приготовления суспензии к 23,6 г известняка (содержание СаСО3 96% MgCO3 1,2%) добавили 0,3 л сливной воды после фильтрации пятиокиси ванадия и выдержали при перемешивании 0,67 ч. Затем к пульпе добавляли от 0,025 до 0,099 л воды (4-16%) и фильтрата после шихтоподготовки до 100% для создания отношения Т:Ж 1:5 при обработке 0,1 кг сырья. Дальнейшую обработку проводили по условиям примера 2. Влияние количества воды (т.е. состава растворов) для приготовления суспензии перед обработкой сырья на качество технической пятиокиси ванадия показано в табл.2.

Из результатов табл. 2 следует, что оптимальной является добавка воды 5-15% Добавка воды менее 5% приводит к снижению качества пятиокиси ванадия по содержанию V2O5 и примесей железа и никеля из-за высокого солевого фона растворов, а введение воды в количестве свыше 15% приводит к вторичному растворению солей, повышению солевого фона растворов, и качество пятиокиси ванадия в сравнении с прототипом ухудшается.

П р и м е р 4. Для приготовления суспензии к 23,6 г известняка добавляли 0,3 л сливной воды после фильтрации пятиокиси ванадия и выдерживали суспензию в течение 0,67 ч. Добавку воды и фильтрата после шихтоподготовки проводили по условиям табл.2 (номера опытов те же) и обрабатывали суспензией 0,1 кг фракции 0,16 мм. Дальнейшую обработку проводили по условиям примера 2 с использованием промывных вод.

Влияние добавки воды для приготовления суспензии на количество токсичных стоков и водопотребление в технологический цикл в сравнении с прототипом показано в табл.3.

Из табл. 3 видно, что использование сливной воды и промывных вод в технологическом цикле дает резкое снижение токсичных стоков (на 94,4-98,7%) и водопотребления (на 54,2-57,2%) в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2003 |

|

RU2245936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1983 |

|

SU1208818A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2000 |

|

RU2157419C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАМОВ МАЗУТНЫХ ТЕПЛОЭЛЕКТРОСТАНЦИЙ | 1987 |

|

SU1455738A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2095452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 2007 |

|

RU2351668C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2172358C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2437946C2 |

СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ, преимущественно отходов ТЭС, включающий приготовление суспензии карбонатов щелочно-земельных металлов, обработку исходного сырья суспензией с Т Ж 1 5, фильтрацию, обжиг остатка после фильтрации, приготовление пульпы для слабокислотного выщелачивания, слабокислотное выщелачивание с последующей фильтрацией и промывкой остатка, кислотное выщелачивание, фильтрацию и промывку остатка, гидролитическое осаждение пятиокиси ванадия, фильтрацию с отделением осадка от сливных вод и последующую промывку осадка, отличающийся тем, что, с целью сокращения токсичных стоков, водопотребления, потерь ванадия, никеля и серы, получения качественной пятиокиси ванадия, приготовление суспензии карбонатов щелочно-земельных металлов проводят с использованием сливных вод, полученных после фильтрации пятиокиси ванадия, с последующей выдержкой при перемешивании 0,5 1,5 ч, добавлением 5 15% воды и до 100% части фильтрата от обработки исходного сырья суспензией, приготовление пульпы перед слабокислотным выщелачиванием ведут с использованием оставшейся части фильтрата от обработки исходного сырья суспензией карбонатов и промывных вод от промывки остатка после слабокислотного выщелачивания, а кислотное выщелачивание ведут с использованием промывных вод от промывки остатка после кислотного выщелачивания и промывки пятиокиси ванадия.

| Авторское свидетельство СССР N 982361, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-10-10—Публикация

1984-02-23—Подача