И,()бpeгeииe относится к упаковочной технике и может быть использовано в нище- ной, в частности в кондитерской промьнп- /icHHocTH До1Я расфасоЕзки и упаковки штуч- 111)1Х и.зде.лий, иаиример нряииков, сунюк, сухарей и других изделий.

lle.Ji, изобретения иовьпненне точност ;

дозирования, расширение технологических

iu): ,MOH HocTcii нутем упаковки дозы 11зделий,

а 1 акже обес 1ечение возможности изменения

количества изделий в дозе.

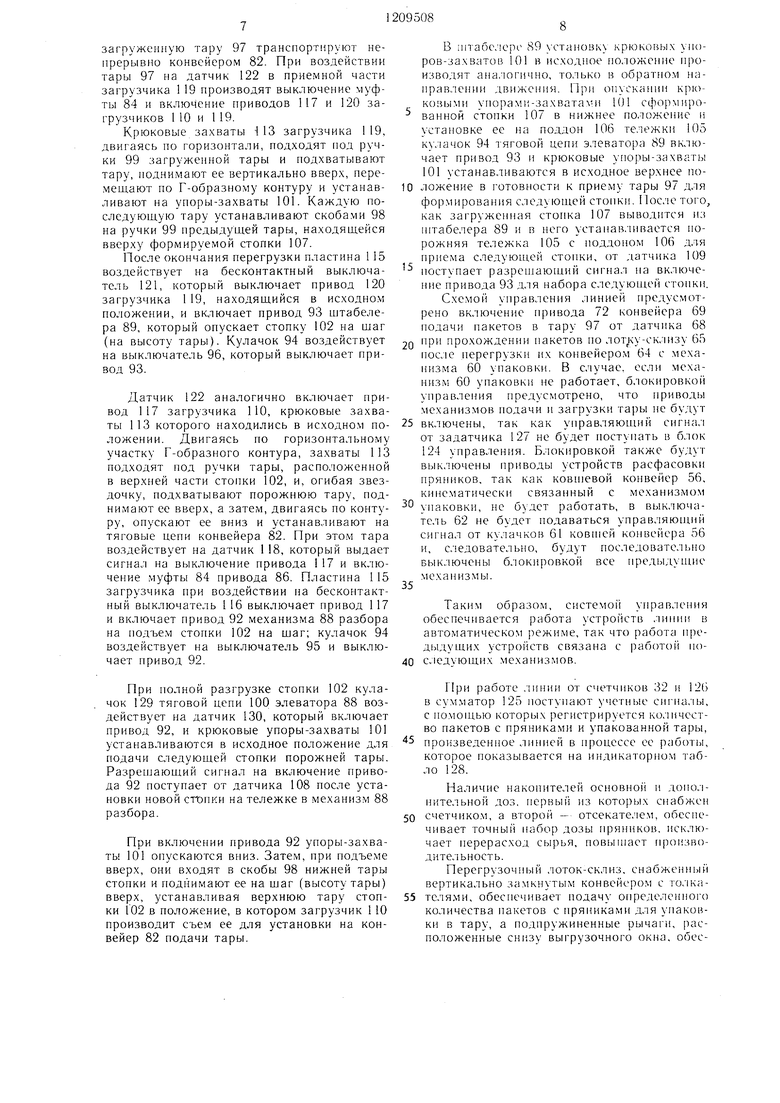

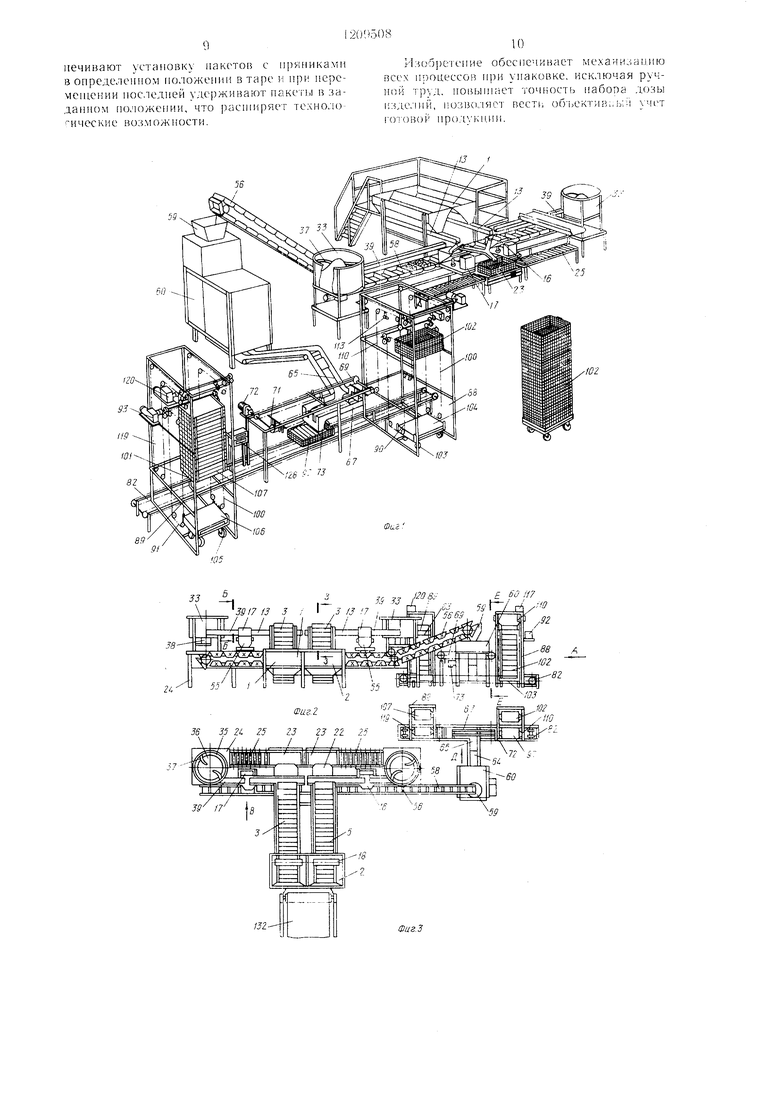

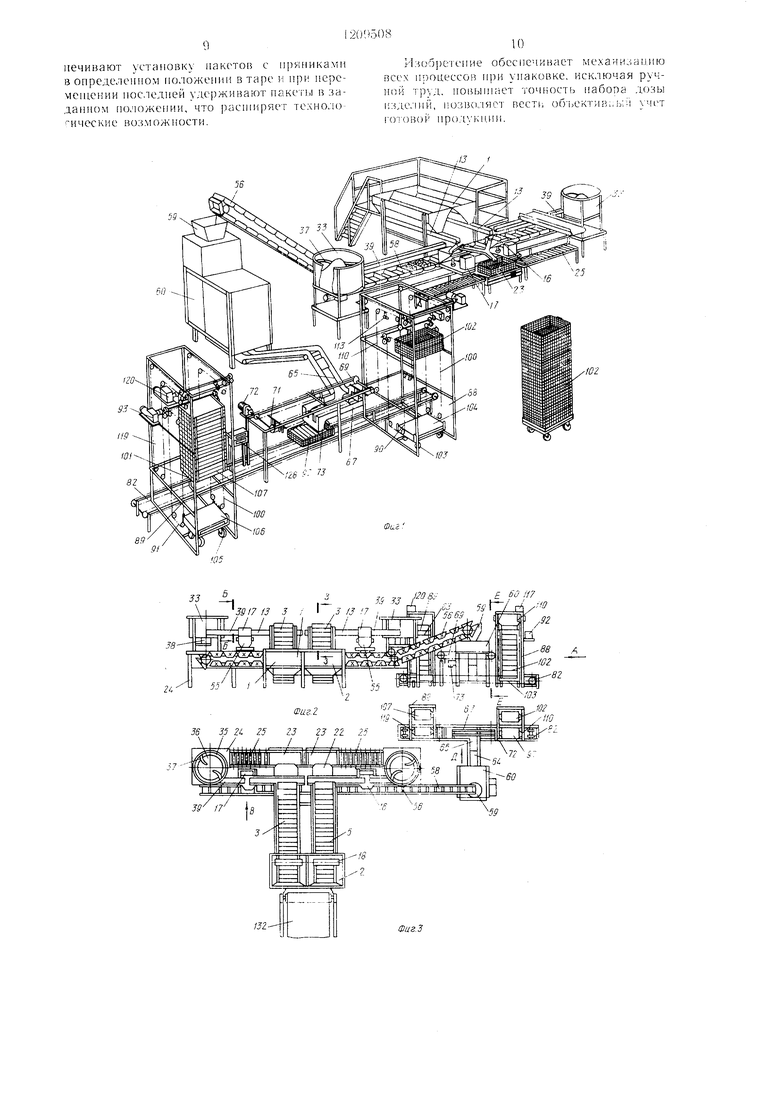

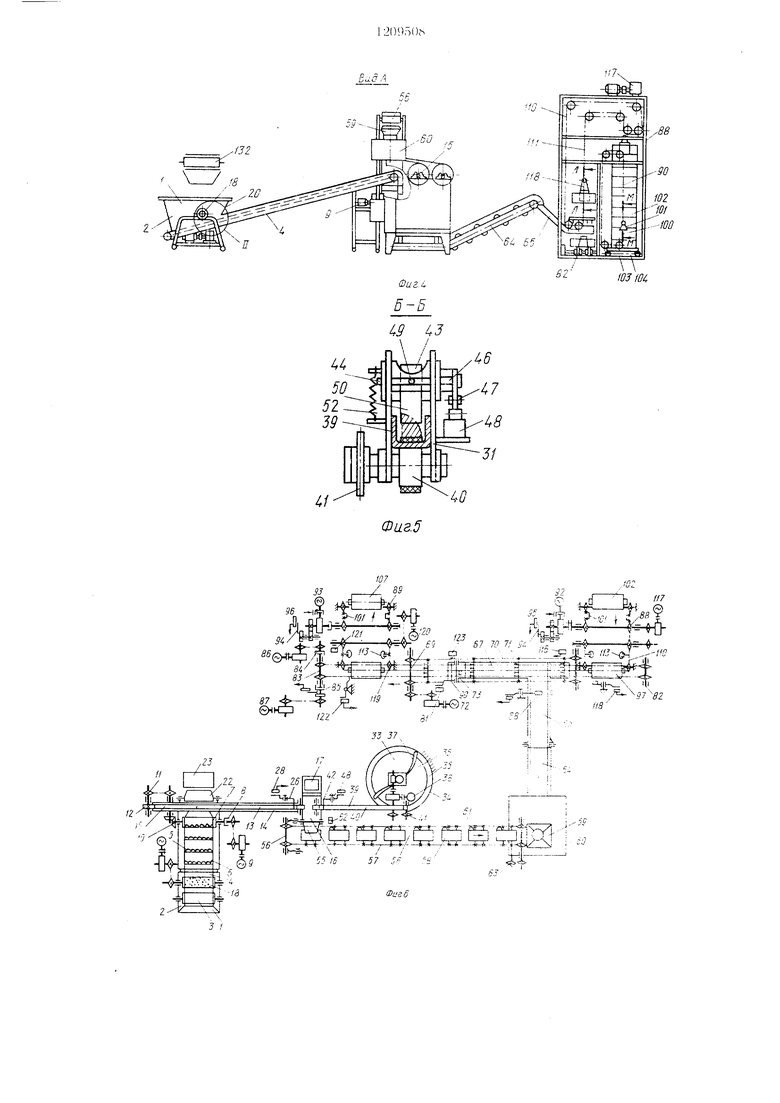

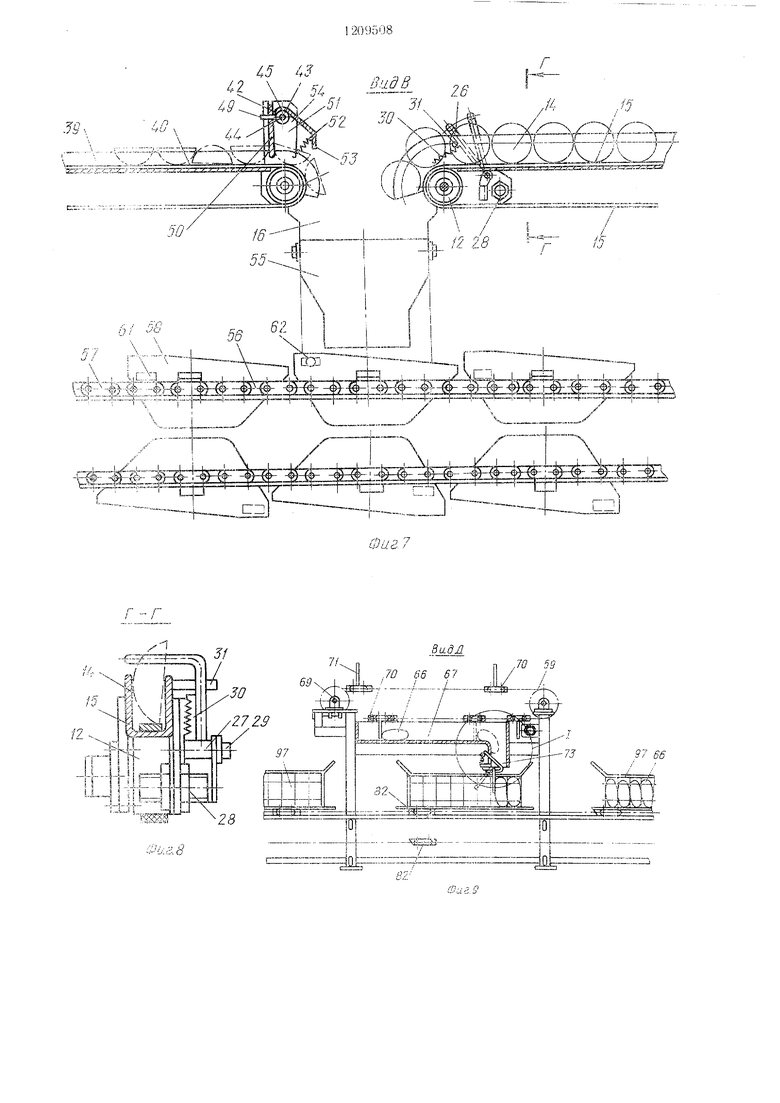

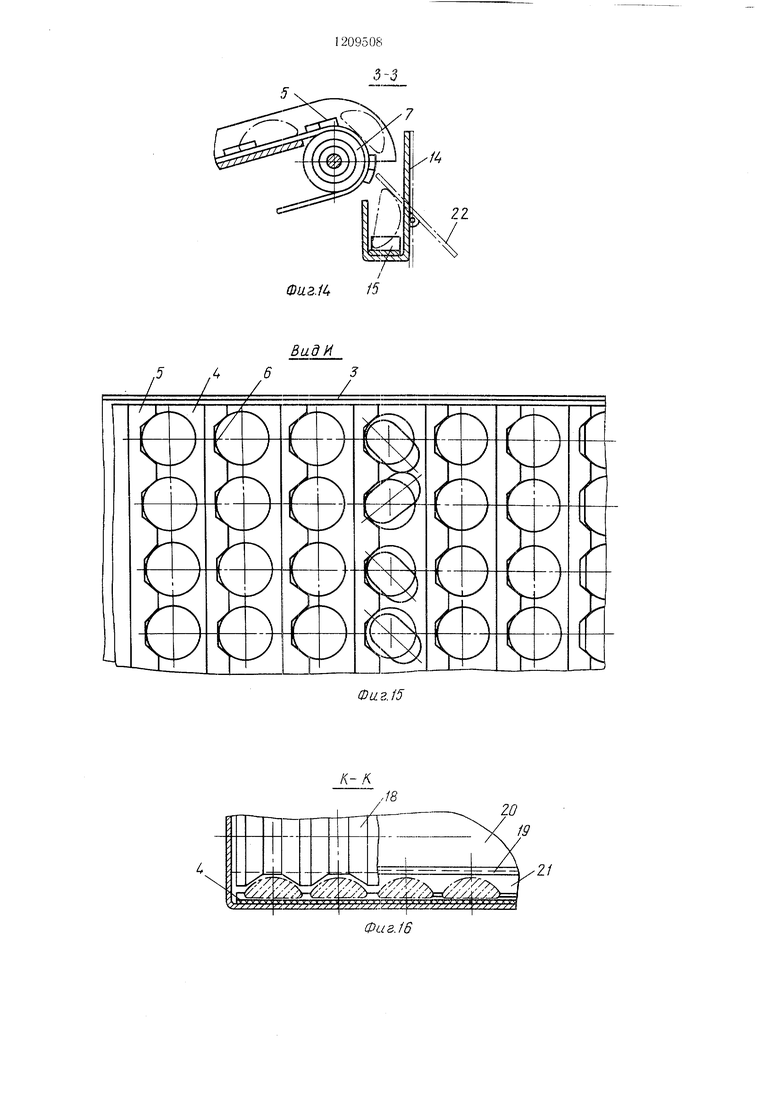

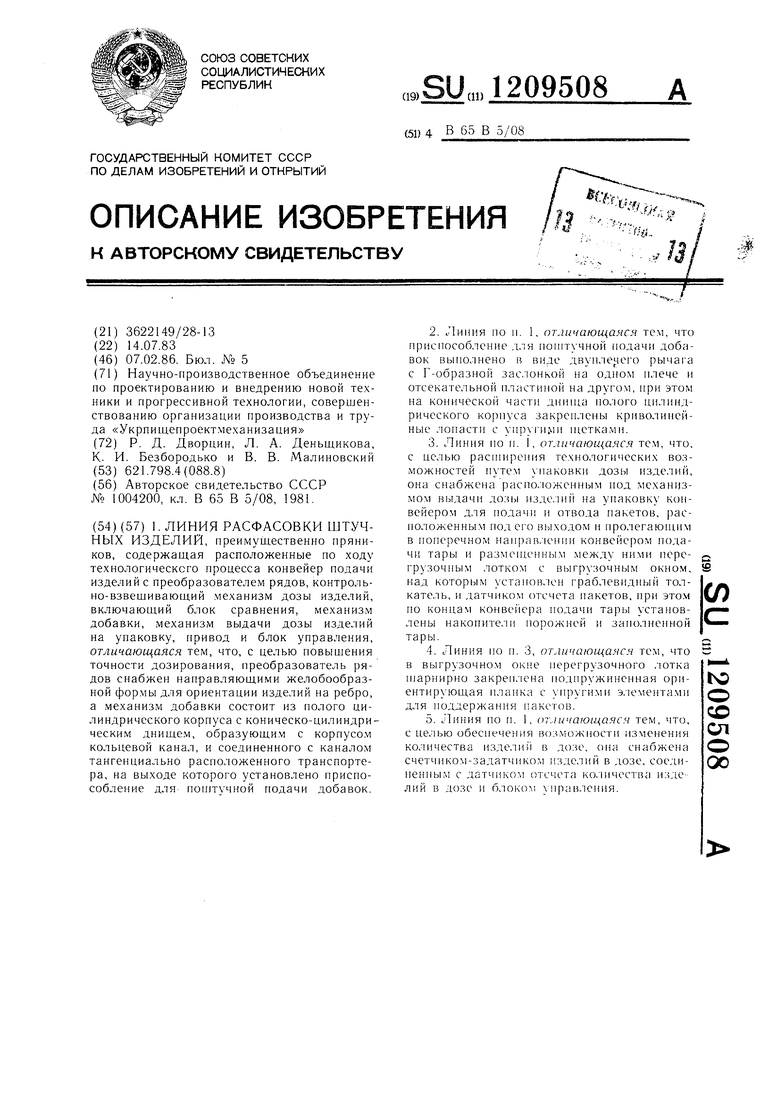

1 hi фи1 . 1 изображена линия расфасовки И гучных изде.лнн, обни1Й вид; на фиг. 2 - - то же, ИНД спереди; на фш . 3 - - то же, IUI.T сверху; на . 4 вид .Л на фиг. 2; на фи|-. 5 -- раз|)оз, i)-l;i на фиг. 2; на фиг. (1 - кннема- 1 нческая схе.ма .лнннг, ра.ссЬасовкн нггучных

изтелни;

в и;;

ф .п . 8 паз)ез Г-Г на фиг. /; на фиг. 9 внд .4 на фнг. 3; на фщ-. 10 - разрез на фиг. 2; на фнг. 11 - узел I на фнг. 9; на (|)иг. 12 вид Ж на фнг. К); на фиг. 13 - узел 11 ни ()Н|-. 4; на фиг. 14 - разрез 3-3 на фиг. 2; на фнг. 15 - внд И на фиг. 13: на ()И|-. 16 разрез К-К на фи|-. 13; на ()Н1 . 17 разрез Л-Л lia фиг. 4; на фнг. 18 - разрез AViV v на . 4; на фнг. 19 - - разрез 11-11 на фиг. 17; на фнг. 20 --- узел 111 на (|)И|-. 17; на фиг. 21 -- узел IV на фиг. 18; на фиг. 22 - разрез 6-О на фнг. 18; на фиг. 23 -- структурная схема управления

.

Лид1ия расфасовки штучных иред.метов состоит из расположенных но ходу технооЮ- 1Д ческо1 о процесса ннтателя, нредстав,тяю- HK iX) собой конвейер 1, накопителя основной дозы, со.тержашего бункер 2, наклонного легггочного конвейера 3 подачи изде;1ий с нре- ()б|1азо1штелем )ядов, содержащим закреп- ленн1:.1с на ленточном полотне 4 с онреде.лен- Н1)1м Hiai OM ориентн)ую1цие нланкн 5 реб- нсвидно формы, выполненные из унругого материа, 1а, с гнездами и для изделий. Ирн- одной барабан 7 конвейера 3 с помощью электромагнитной муфты 8 соединен с нри- 1К)дом 9. С другсзй сторонь нршюдного барабана 7 установлена коническая зубчатая передача 10, которая с номошью ценной передачи. 11 приводит во врапденне шкив 12 (тб()рно1 о конвейера 13, рабочая ветвь которого нрохо;и1т но дну лотка 14, установленного нод приводным барабано.м 7 нер- ненднку.1ярно конвейеру 3. По дну лотка 14 нрохо;1ит лента 15 для трансгюртировання нр-едмстов в грузоприемный бункер 16 электронных весов 17. Лоток 14 преобразователя ря.тов нредстав.чяет собой нанрав:1Я1они1е /ке.юбообразной |юрмы д,;1Я орнентан.нн 1з.делий на ребро,

15 буикере 2 наконнтеля основной доз1)1 н;.1 ле1ггоч1;ым конвейером 3 с зазором, рав- Hiirv iibicoTC предмета, установлена .нривод- ная Hic-тка 18, Под, щеткой 18 но всей uiiipiuie ..енточн.ого нолотна 4 закреплена ориентиру- юн1ая тластнна 19. В стенке 20 бунке;)а 2 имеется ньелевая нрооезь 21 для выхода

ленто-iHoro нолотна 4. Б зоне приводного барабана 7 на ,1отке 14 iHapinqiiiO закреплен 22 для вьн рузки нз,1е;1ий в случае развеса на весах 23, ста1ловлс 1ных на сто,ле 24 с Г 0льгаг;гом 25.

В выгрузочной час 1Т1 лотка 14 установлен

датчик 26 прохожд.еиия изде.лий, вьню.чнеь- ;ый в виде д.вун;1ече1 г; рычага 27, одно :;|еч() KOTOpoi o взанмоде;1ствует со сметч1 ком- задатчиком 28. Рычаг 27 нозорачивается

вокруг оси 29 н под дei cтвиe i 30 нрнжнмается к vnojiy 31. (д етч1: ;-за;и1ТЧИ1 28 KO.:iH4ecTiia нзделн1 в дозе соединен с дат- чило.м 26 11|.1охож.тения и.зде,лий н свя.зан со счетчиком 32, содержанхнм lurraiiKV отсчета колпчест1 а изделий, 15ходя| 1его в осно:ь

ну К) д.озу (не и.)казано).

Па CT(), ie 24 установлен механизм . ки - накопитель) 33 донолн Г ч чьн();| .Kxi.i, ,1ИЙ, масса которых нредварнтс .ILHI; задана мепьп1е, или же н)едста1;ля1о1Ц)х

собой половинки г:зде, И11. например пряников. Механизм добавки - иакопн ге.М; 33 .юнолпнтельной дозы пряниковсостонл

из неподвижного ноло|-о ци.линдоичсского корпуеа 34, внутри которогс) установ, ici; .яиск 35 с ко1 ическ(1-пилнндрпческнм дпиН1ем -- направлкюнгим конусом Зо, на котором закреп, leiH) криво.1ппейн1)1е лоп;;стп с упругими ни ткамн 37, Конус 36 п)иводнтся во вращение приводом 38. Диск 35. конус 36 н корн.ус 34 об)азуют ко.льиевой канал, в котором рас1;олага1отея пряннки, со|.)1:ентнровагплые на ребро, соедииеннг..1Й с pacn(),io- женн1)1м тангенциально к корнусх отборным капа.юм 39. По дну кана..та 31 рг)од;г: рабочая ветвь транспортера 40, i;pc. в дв11женне с по ияцвк) ненно; псоедачн И от привода 38.

Па выходе кана,:1а 39 в вьн рузочпой часл н транспортера 40, расположен1;ой на.т ipi-:eMHi)iM бункером 16 весов 17, ;ia стенках канала 39 установлено ириспособ;1е1 ие для поштучной подачи добавок, пыполпенное в виде двуплечего рычага 42 с Г-образпой зас, 101Н ой 43, зак;)е;1, 1( на оси 44. пово)ачнваюшегося на онпеде- ле1Н11 1Й угол в онорах 45 с помощью 1ь;ча- | а 4ii п серы и 47 от ялектромаппгга 48, связанного через блок унрав.1С1;; Я с весамн 17. Вто)ой конен рычага -12 (;.iHOk )i стержня 49, зхо;1.яп;сго li :;т1и |;стие 10,лзуна 50, л.15нжу иегося по ;ич:л liKa, i) тазам кроннггейна 51. Под действисл пру- ЖП1Н)1 52 упорная 01ч:ека-1 елы1ая ii.icTiiiia 53 pbniara 42 ;рпжата к yiio(iy 54.

Контрольно-вз1кмгнваюни1Й exa:lи.lM дозы из.те.лий э, ;ектронные весчх .7 сод(1жат бло1 сравнепня с задатчнкс;м .лочх ска веса ::iz4% от номина.лыюй массь .. .-;о- приемный бункер 1G весоэ 17 со. новорсугнук) заслонку 55, )ываюнд :ося с lio- МО1ПЫО системы 1)ыча1-ов (не показано) от ирнвода. Под 16 весов i pac;:o,ic)- /кен механизм выдачи доз изд(. ис гзкси;- куков1невон ко 1вейе 1 5i, сидсржации

на тяговых цепях 57 ковши 58. Конвейер 56 имеет конфигурацию, обеспечивающую транспортирование взве1иенных доз пряников от весов 17 в загрузочный бункер 59 механизма 60 упаковки пряников в пакеты из полиэтиленовой пленки. На ковшах 58 конвейера 56 установлены кулачки 61, воздействующие на выключатели 62 приводов открытия поворотных заслонок 55 грузоприемных бун керов 16 весов 17. Кулачки 61 размещены на смежных ковшах 58 конвейера 56 с относительным смещением по высоте для воздействия на выключатели 62 в случае наличия в линии нескольких весоизмерительных устройств. Конвейер 56 кинематически связан с помощью цепной передачи 63 с приводом механизма 60 упаковки.

Под выходом ленточного выгрузочного конвейера 64 для подачи и отвода пакетов механизма 60 упаковки наклонно установлен перегрузочный лоток-склиз 65 с окном для выгрузки пакетов 66 с пряниками. Лоток- склиз 65 выполнен в нижней части с закруглением и стыкуется с горизонтальным лотком 67, расположенным перпендикулярно конвейеру 64. На дне лотка-склиза 65 установлен клавип1ный датчик 68 прохождения пакетов с пряниками.

Лоток 67 выполнен по ширине для размещения двух пакетов. Сверху над лотком 67 расположен вертикально замкнутый двухцеи- ной конвейер 69, на тяговых цепях 70 которого с определенным шагом расположены граб- левидные толкателя 71 пакетов. Конвейер 69 приводится в движение от привода 72.

В конце перегрузочного лотка 67 имеется выгрузочное окно 73, представляющее собой направляющий, прямоугольной формы, короб, по ширине равный высоте пакетов 66 с пряниками. На продолжении закругленной части дна 74 лотка 67 в его вертикальной части шарнирно закреплены на оси 75 направляющие планки-рычаги 76, входящие в прорези 77 вертикальной стенки 78 и расположенные под углом, упирающиеся под действием пружин 79 в конец прорезей стенки 78. В нижней части рычагов 76 установлены пластины 80 для поддержания пакетов.

На рычагах 76 имеется упор (не показано), воздействующий на бесконтактный датчик 81 отсчета пакетов, выдающий сигнал о перегрузке пакетов через выгрузочное окно 73.

Под лотком 67, параллельно конвейеру 69, расположен прилегаюш.ий в продольном направлении конвейер 82 подачи тары. Приводной вал 83 конвейера 82 с помощью электромагнитных муфт 84 и 85 соединен с приводами 86 и 87, приводящими конвейер 82 для подачи тары в ускоренное шаговое движение.

Вдоль конвейера 82 подачи тары по обе стороны от лотка 67 установлены один параллельно другому механизм 88 разбора стопки тары - накопитель порожней тары - и накопитель заполненной тары - щтабе- лер 89. Механизм 88 разбора стопки тары

и штабелер 89 имеют идентичную конструкцию li содержат элеваторы 90 и 91, приводимые в движение приводами 92 и 93 и снаб- жен11Ь е кулачками 94, воздействующими на выключатели 95 и 96.

Тара 97 выпо.чнена в виде сетчатого контейнера и снабжена с обеих сторон по торцам у основания скобами 98, а в верхне,й части ото1 нутыми нод T;IOM ручками 99, позволяю- Н1ИМИ формировать стопку тары, фиксируе- 0 мой нутем вхождения ручек 99 снизу расположенной тары в скобы 98 сверху расположенной.

На тяговых цепях 100 механизм 88 разбора стопки тары и штабелера 89 на одном уровне жестко закреплены уноры-захва- 5 ты 101, входянлие в скобы 98. Элеваторы 90 и 91 имеют взаимно противоположное направление движения - для разбора стопки тары вверх и вниз.

Стонку 102 порожней тары заводят в эле- Q ватор механизма 88 разбора стопки, устанавливают на тележку 103 с поддоном 104. В элеватор штабелера 89 заводят тележку 105 с поддоном 106 для установки на них заполненной тары, формируемой в стопку 107.

В нижней части механизма 88 разбора 5 стоики тары и штабелера 89 установлены датчики 108 и 109, сигнализирующие об установке тележек 103 и 105 в исходное положение.

Над э.певатором механизма 88 разбора

0 стопки тары установлен тарозахватный загрузчик 1 Ю, вьпю.чненный в виде двухцен- ного Г-образной формы контура конвейера 111, на тяговых цепях 112 которого шар- нино закреплены крюковые захваты 1 13 для тары. На цени 112 с помощью струбцин 114 закреплены пластины 115, воздей- ствуюнхие на выключатель 1 16 останова таро- захватного загрузчика 1 10 в исхолтном ноло- жении, который нриводится в движение приводом 1 17.

-В приемной части конвейера 82 подачи

тары установлен датчик 1 18 выключения привода 117 и включения привода 86 конвейера 82.

Над элеватором штабелера 89 установлен аналогичный тарозахватному загрузчику 1 10

5 загрузчик 1 19, который имеет привод 120, и выключатель 121 останова в исходном положении.

В конце конвейера 82 подачи тары в зоне загрузчика 1 19 установлен датчик 122 приема загруженной тары.

0 В зоне выгрузочного окна 73 на лотке 67 установлен переключатель 123 останова конвейера 82 нодачи тары и переключения его на прерывистое движение.

Линия расфасовки П1тучнь х предметов имеет систему управления, содержащую

5

блок 124 управления, сумматор 125, счетчик 126 тары, задатчик 127 числа пакетов, укладываемых в тару, индикационное табло 128, показывающее количество пакетов с пряниками и количество загруженной тары. Счет- чик-задатчик 28 соединен с блоком 124 ун- раслсния.

На тяговых цепях 100 закренлены кулачки 129, воздействуюа1ие на датчик 130 останова приводов 92 и 93 в исходных для крюковых упоров-захватов 101 положениях приема стопки тары.

Линия расфасовки Н1тучных изделий работает следуюп.им образом.

Перед началом работы линию ирнводят в исходное положение.

В корнус 34 накопителя 33 дополнительной дозы насынают уме 1ьп1енного веса или половинки пряников. В элеватор 90 .механиз.ма 88 разбора стопки тары устанавливают стоику тары 97, а в элеватор 91 пиабе.лера 89 устанавливают тележку 105 с поддоном 106, упоры-захваты 101 выводят в к)айиее положение. В блок 124 управления от датчиков 108 и 109 поступает разрешаю- HuiH сигпал на включение линии в работу.

В бункер 2 накопителя основной дозы 1итателем, выполненным в виде конвейера 1 для охлажде1 ия и выстойки пряников, подаются пряники, которые, нопадая на полотно 4 конвейера 3, захватываются планка.ми 5 и подаются рядами на отборный конвейер 13, который проходит по дну . ютка 14.

Пряники, иопадая в лоток 14, ориентируются на ребро и перемещаются лентой 15 конвейера 13 в грузоподъемный бунке) 16 э:1ектроиных весов 17.

На выходе из лотка 14 датчик 26 и счет- чик-задатчик 28 нри прохождении пряников выдают иа счетчик 32 сигнальнь е импульсы о прохождении количества пряников. При iia6ope заданного количества пряников, например десять, счетчик 32 выдает сигна,л в блок 124 управления, который выдает управляющий сигнал на выключение электромагнитной .муфты и разарретирование электронных весов 17. Конвейеры 3 и 13 останавливаются, в это время нроисходит взвен1И- вание ос11овной дозы пряников и сравнение рс зультата измерения с задатчиком допуска (не юказано). Если масса пряников основной дозы не входит в пределы нор.мы массы, устройство сравнения (не показано) весов 17 включает через блок управления электро- магпит 48, который поднимает рычаг 42, н)опускаюпи-|й иои1тучно нряники из накопителя 33 дополнительной дозы. При каждом срабать 1вании электро.магнита 48 производится поп1тучная добавка к основной дозе до тех нор, пока масса взвеп1иваемой дозы не войдет в заданные пределы нормы с учето.м допуска.

При достил ении но.мина.льной .массы весы 17 арретируются и дается разре1наю ций сигнал на включение привода новоротной заслонки 55, которая открывается. Подоншд- П1ие под загрузку ковши 58 конвейера 56 кулачками 6 воздействуют на выключатель 62 привода открытия поворотной заслонки 55.

0

5

0

5

0

0

5

5

Нри открытии заслонки 55 взвешенную дозу пряников перегружают в ковш 58 конвейера 56 и транспортируют в загрузочный бункер 59 механизма 60 упаковки п.ряников F пакеты. Образованный нолиэтиленовый пакет 66 с пряниками выгрузочны.м конвей- еро.м 64 нодают на лоток-ск.1из 65. Переме- даясь гравитадионно по лотку-склизу 65, пакет 66 воздействует на клавишный датчик 68, который выдает сигна;1ьный импульс в задатчик 127 числа пакетов, который после каждых д.вух отсчетов через блок 124 управления выдает управляющий сигнал ,ча включение 11ри1 ода 72 вертикально-замкнутого конвейера 69. Пос;1едний с помо1дью граб- ле1и1дпых толкателей 71 перемещает пакеты 66 с пряниками полотку 67 в направ;1ении Bbirpy3(J4fioro окна 73, под которым предварительно устанавливается тара 97.

Нри перегрузке с лотка-склиза 65 на лоток 67 пакеты 66 располагают по два i;a .а.не 74 лотка 67. Нри неремеп1,ении граб; евид- Н1)1мп толкателями 71 через -вьи рузочное окно 73 в его направлении короб переориентируют па ребро для подачи в тару 97, расположенную на конвейере 82 подачи тары. Нри пере.чен1ении пакетов в нанрав;1ЯЮ1це.м коробе OKi-a 73 они воздействуют на рычаг 76. Нод действием пружины 79 рычаг 7(5 направляет пакеты, поддерживая их в по.южении; на ребре, в тару и удерживает их при: iepe- е1нении тары 97.

Тару 97 снимают крюковыми зах1зата- мн 113 Г-образ1 Ого 1ерегрузочного конвейера 111 со стопки, установленной в у.лева- торе 90 механизма 88 разбора стопки 7 арь;, перемещают в иаправлепип конвейера 82 подачи тары, устанавливают па него, воз- дейст15уя на датчик 1 18, и, включяЕ 84 п)ивода 86 ускоренной подачи тары, перс- М1:щают под выгрузочное окно 73. Нри воздействии тары иа переключатель 123 в;з1клю- чается муфта 84 привода 86 и через блок 124 управления включается однооборотпая э.лект- ромагиитная муфта 85 привода 87 1наговой подачи тары. После останова конвейера 82 первая пара пакетов 66, перегруженная в тару 97, осБобож.чает рычаги 76, которые пол. действием пружины 79 возвращаются в ис- xo;uioe положение, а упругая пластипа 80 п)ижимает пакеты 66 к степкетары 97 и удер- жир.ает их в это.м положении. Рычаг 76 нри повороте воздействует на бесконтактный д,атчик 81, который включает однооборотную э.лект 1омагнитную муфту 85 иривода 87. Тару конвейером 82 перемещают на на1 и однооборотная муфта 85 иосле одного оборота автоматически выключается.

После десяти И1аговых ходов конвейера 82 т. е. укладки в тару двадцати пакетов (10 рядов 110 2 пакета в ряд), которые учитываются задатчиком 127, суммирующим сигналы о количестве пакетов от датчика 68, блок 124 управления сигналом от задатчика 127 производит включение муфты 84 привода 86 и

7

загруженную тару 97 транспортируют непрерывно конвейером 82. При воздействии тары 97 на датчик 122 в приемной части загрузчика 1 19 производят выключение муфты 84 и включение приводов 117 и 120 загрузчиков 1 10 и 119.

Крюковые захваты 113 загрузчика 119, двигаясь но горизонтали, подходят под ручки 99 загруженной тары и подхватывают тару, поднимают ее вертикально вверх, пере- меишют но Г-образному контуру и устанавливают на упоры-захваты 101. Каждую последующую тару устанавливают скобами 98 на ручки 99 предыдущей тары, находящейся вверху формируемой стопки 107.

После окончания перегрузки пластина 115 воздействует на бесконтактный выключатель 121, который выключает привод 120 загрузчика 1 19, находящийся в исходно.м положении, и включает привод 93 щтабеле- ра 89, который опускает стопку 102 на Luar (на высоту тары). Кулачок 94 воздействует на выключатель 96, который выключает привод 93.

Датчик 122 аналогично включает привод 117 загрузчика 110, крюковые захваты 113 которого находились в исходном положении. Двигаясь по горизонтальному участку Г-образного контура, захваты 113 подходят под ручки тары, расположенной в верхней части стопки 102, и, огибая звездочку, подхватывают порожнюю тару, поднимают ее вверх, а затем, двигаясь по контуру, опускают ее вниз и устанавливают на тяговые цепи конвейера 82. При это.м тара воздействует на датчик 1 8, который выдает сигнал на выключение привода 1 17 и включение муфты 84 привода 86. Пластина I15 загрузчика при воздействии на бесконтактный выключатель 116 выключает привод 117 и включает привод 92 механизма 88 разбора на подъем стопки 102 на шаг; кулачок 94 воздействует на выключатель 95 и выключает привод 92.

При полной разгрузке стопки 102 кулачок 129 тяговой цепи 100 элеватора 88 воздействует на датчик 130, который включает привод 92, и крюковые упоры-захваты 101 устанавливаются в исходное положение для подачи следующей стопки порожней тары. Разрещающий сигнал на включение привода 92 поступает от датчика 108 после установки новой стопки на тележке в механизм 88 разбора.

При включении привода 92 упоры-захваты 101 опускаются вниз. Затем, при подъеме вверх, они входят в скобы 98 нижней тары стопки и под,нимают ее на щаг (высоту тары) вверх, устанавливая верхнюю тару стопки 102 в положение, в котором загрузчик 1 10 производит съем ее для установки на конвейер 82 подачи тары.

8

В штабелеро 89 устапов у крюковых уно- ров-захватов 101 в исходное положение производят а 1алог1 чно, только в обратном направлении движения. При oriycKaiuiH крюковыми упора п -захвата 1и И)1 сформиро- ванной стопки 107 в нижнее пололчепие is установке ее на поддон 106 тележки 105 кулачок 94 1яговой цепи элеватора 89 включает привод 93 и крюковые упоры-захваты 101 устанавливаются в исходное верхнее по0 ложение в готовности к приему тары 97 для формирования следующей стопки, lloc. ie того, как загруженная стопка 107 вывод1ггся из 1нтабелера 89 и в него устанавливается но- рожняя тележка 105 с поддоном 106 для приема следующей стопки, от датчика 109

поступает разрешающий сигнал на включение привода 93 для набора следующей стоики. Схемой управления линией предусмотрено включение привода 72 конвейера 69 подачи пакетов в тару 97 от датчика 68

0 при прохождении пакетов но лот у-склизу 65 после перегрузки их копвейером 64 с механизма 60 упаковки. В случае, если механизм 60 упаковки не работает, блокировкой управления предусмотрено, что приводы механизмов подачи и загрузки тары не будут

5 включены, так как унравляю ций сигна, от задатчика 127 не будет поступать в блок 124 управления. Блокировкой также будут выключены приводы устройств расфасовки пряников, так как кови1евой конвейер 56, кинематически связанный с механизмом

0

упаковки, не будет работать, в выключатель 62 не будет подаваться управляющий сигнал от кулачков 61 ковп1ей конвейера 56 и, с, 1едователыш, будут носледовате. 1ьно выключены блокировкой все предыдущие

механизмы.

Таким образом, системой управления обеспечивается работа устройств линии в автоматическом режиме, так что работа предыдущих устройств связана с работой по- 0 с,1едующих механизмов.

При работе линии от счетчиков 32 и 12( в сум.матор 125 поступают учетные сигпа.чы, с номои1ью которых регистрируется ко.чичест- во пакетов с пряниками и упакованной тары, 5 произведенное линией в процессе ее работы, которое показывается на индикаторпом табло 128.

Паличие накопителей основной и допол- пительной доз. нервьи из которых снабжен

0 счетчико.м, а второй - отсекате.че.м, обесне- чивает точный набор дозы пряников, исключает перерасход сырья, повьппает производительность.

Перегрузочпый ,чоток-склиз, снабженный вертикально замкнутым конвейером с то.чка5 телями, обеспечивает подачу определенного количества пакетов с пряниками для упаковки в тару, а подпружиненные рычаги, расположенные снизу выгрузочного окна, обеспечинают установку 11ак{ тов с пряниками в определенном положении в таре и нри пере менюиии ноеледней удерживают пакеты в за- даииом Г1о.ч(: жеиии, что .икдниряет техноло- и ч ее к и е во: , м о ж i i о с т и.

10

i (; а I) ет е i и е о б ее и е i и и а ет м е х а ч и,-; а и и ю всех процессов нри упаковке, исключая ручной . 1Ю1й) точр1ость набопа дозы изде. шй, позволяет веети об ьектяв Лз; готово нрод К11ии.

56

8Я

91

/J

5J

/52

Фиг. З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки изделий в тару | 1984 |

|

SU1330007A1 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

| Установка для приготовления многокомпонентной смеси | 1988 |

|

SU1609678A1 |

| МАШИНА ДЛЯ ВЫГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1991 |

|

RU2057700C1 |

| Установка для ассортиментного комплектования контейнеров лотками с хлебобулочными изделиями | 1974 |

|

SU552945A1 |

| Установка для упаковки продуктов в картонные коробки | 2020 |

|

RU2730764C1 |

| Устройство для глазирования пряников | 1983 |

|

SU1142085A1 |

| Устройство для автоматического управления технологической линией изготовления вафель | 1987 |

|

SU1433451A1 |

| Устройство для укладки штучных изделий в пакет | 1988 |

|

SU1643368A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

33

96

S4

.1ДЯfr/te

ii-3%4:t.

i

i,

1/, 0.. ..„....,-i lJSJl

:&.-Ш(

Д-. - 4 V:- - -n- Ч- -

-Т-r- riirt-IД- -.- -r

.«

//S

H /// , X ©

4i№

.. ..„....,-i lJSJl

.«

//S

Фиг 6

69

- ri tei--I

J т- йгчда.;ст

28

ВидЛ

70 59

97 66

-

7/

Фи.г.13

ФЯЗ./4

ВадН

Фи. г. 15

v -yg tf j yjf у у у it v У у |-ууу у

.X . /:.j 3Z/ -Z4/.xij

VJf у у у it УУ У Г -Vyj y V J V y J у ц V л ЯТТ

4/

J у

Фиг. 16

/-/7

102

Н-И

10i

Фи.г.18

ш

Фаг.19

N

HZ

113

99

Оиг.го

Фиг21

Фиг.гг

Фиг.23

| Устройство для дозирования штучных предметов | 1981 |

|

SU1004200A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-02-07—Публикация

1983-07-14—Подача