Изобретение относится к строительству и может быть использовано для изготовления различных смесей.

Целью является повьппение производительности,

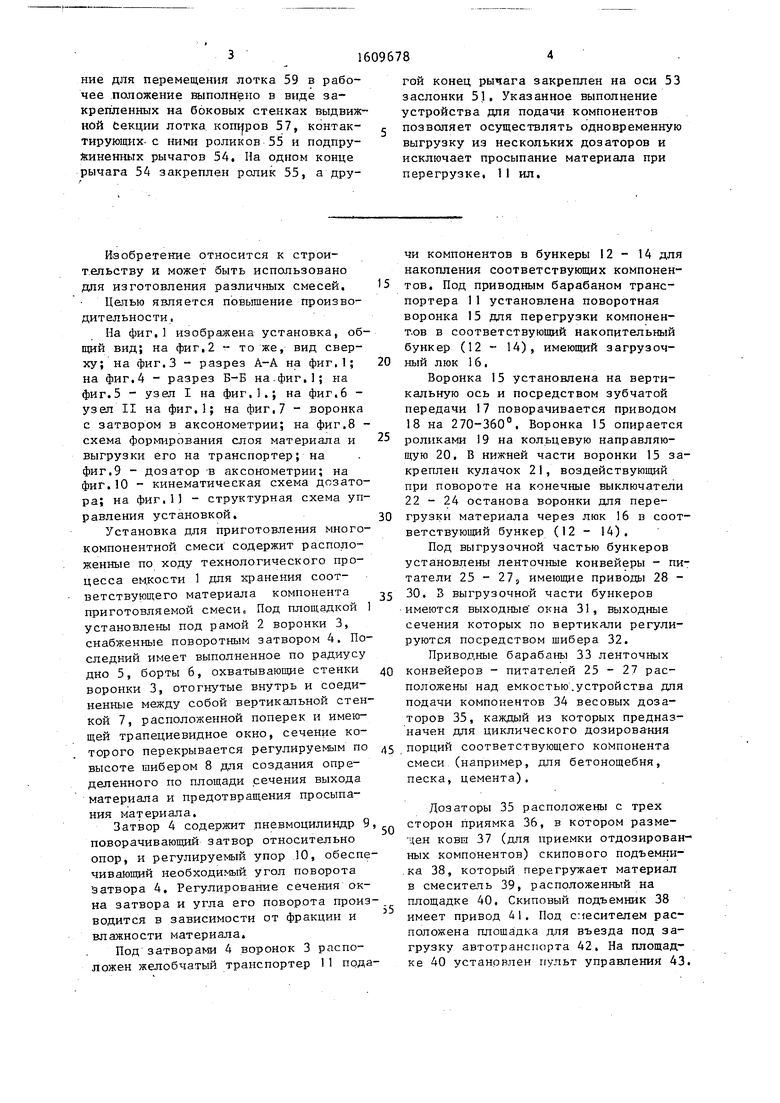

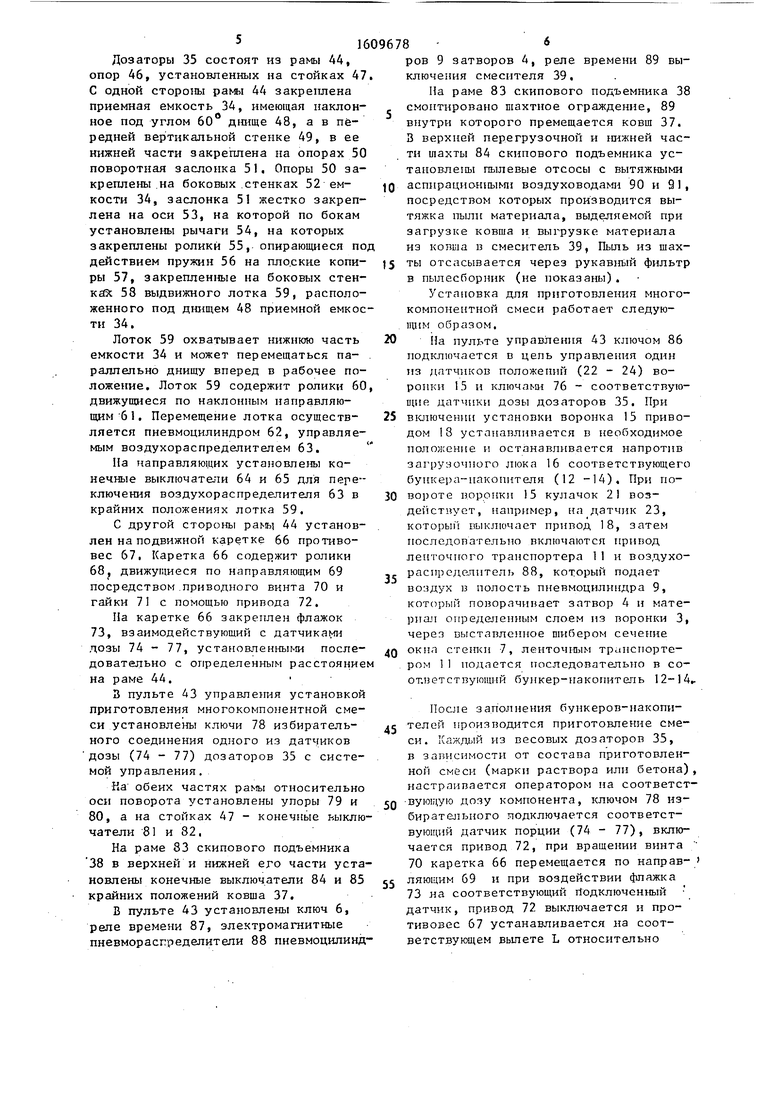

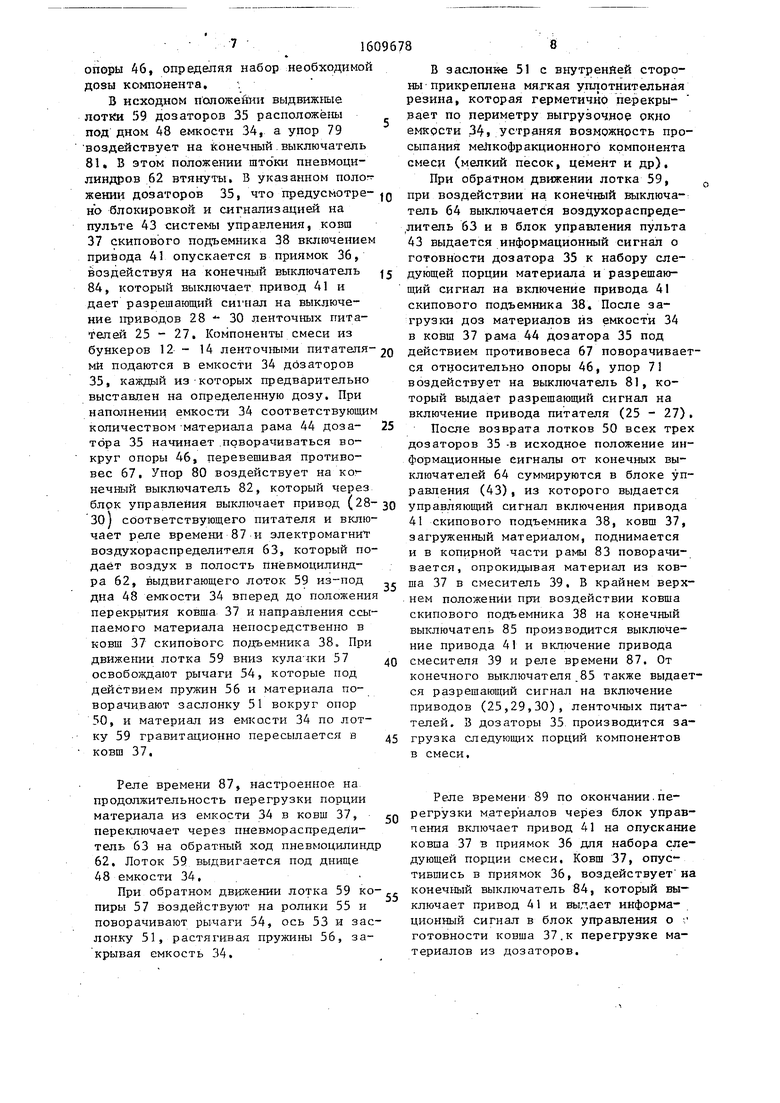

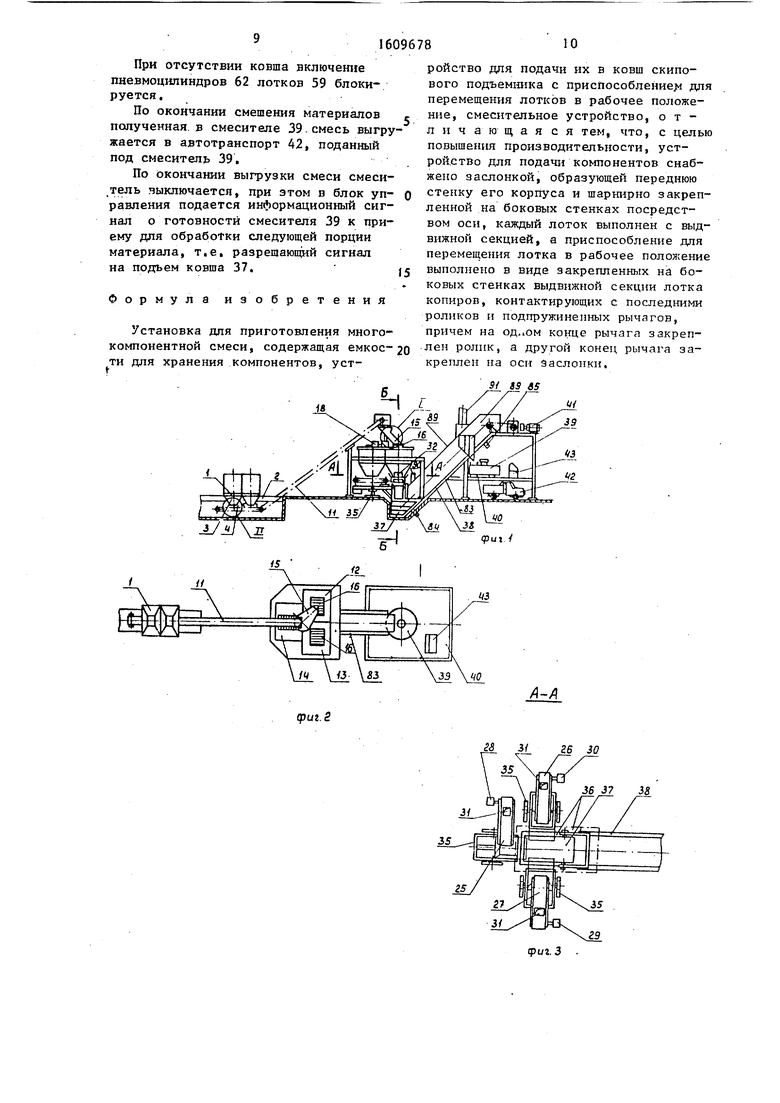

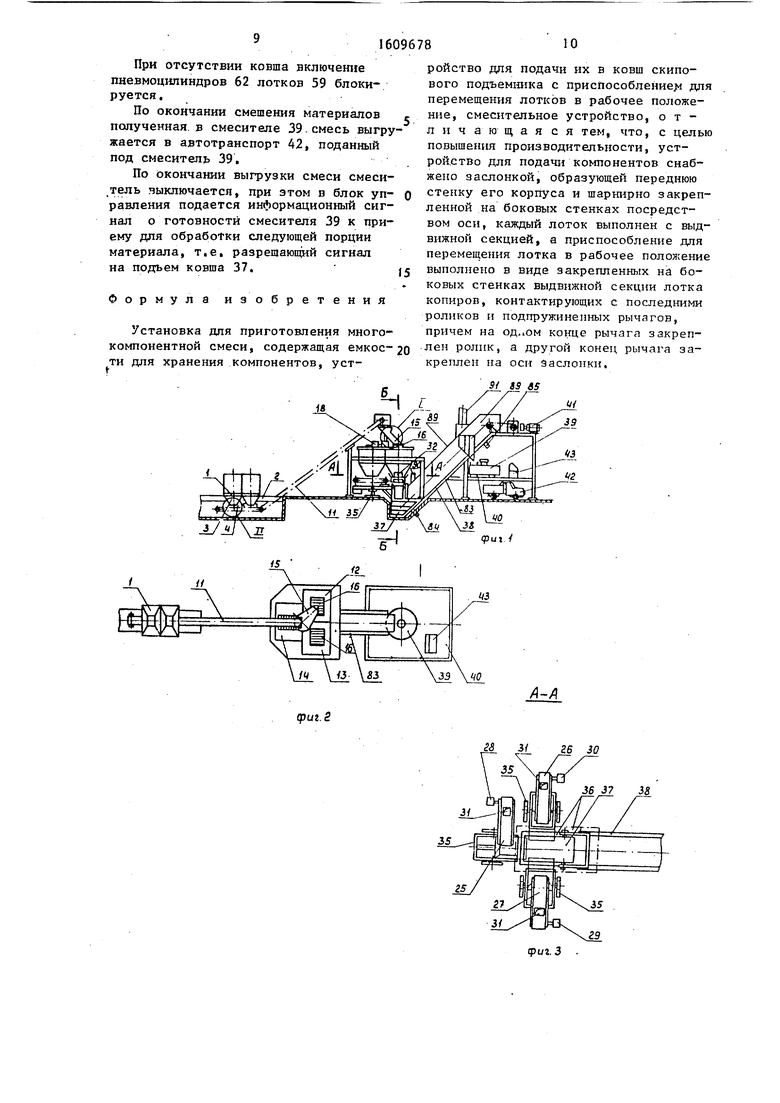

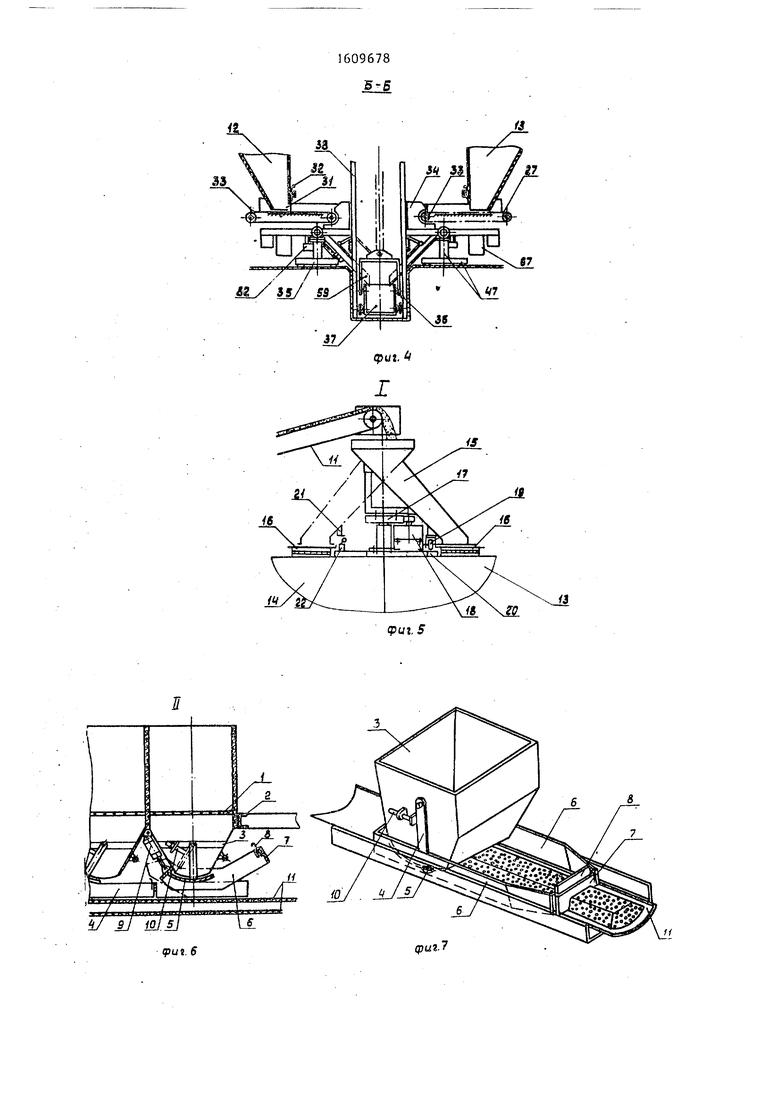

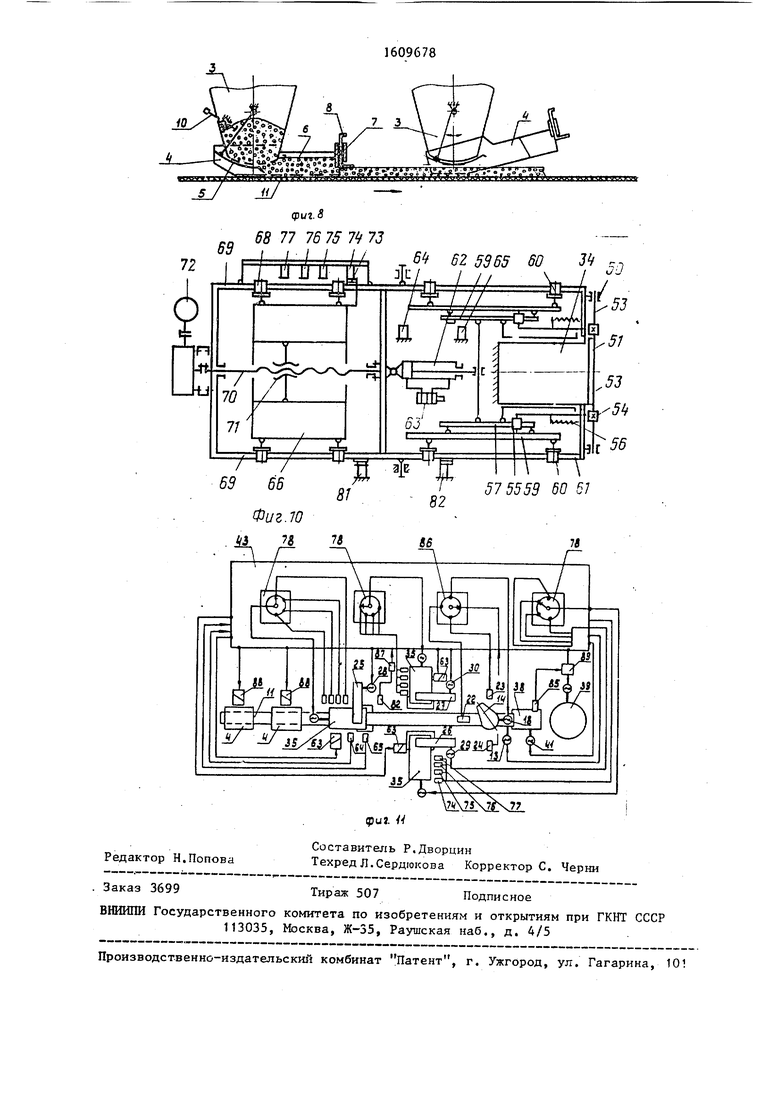

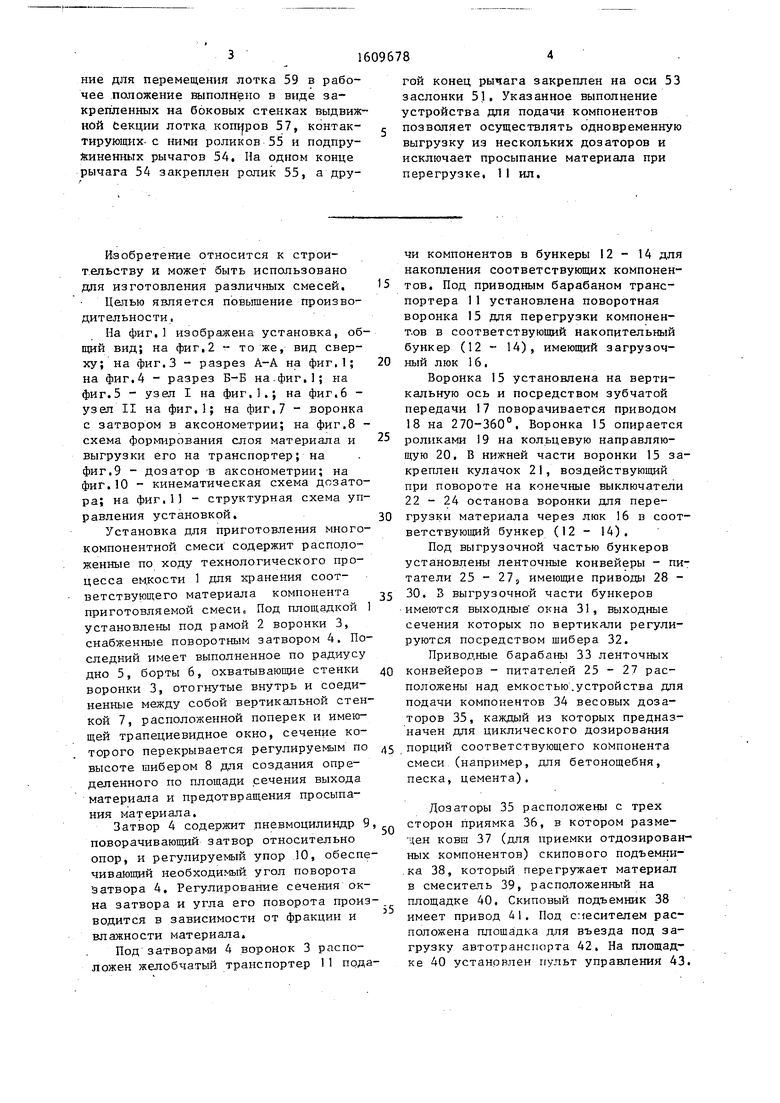

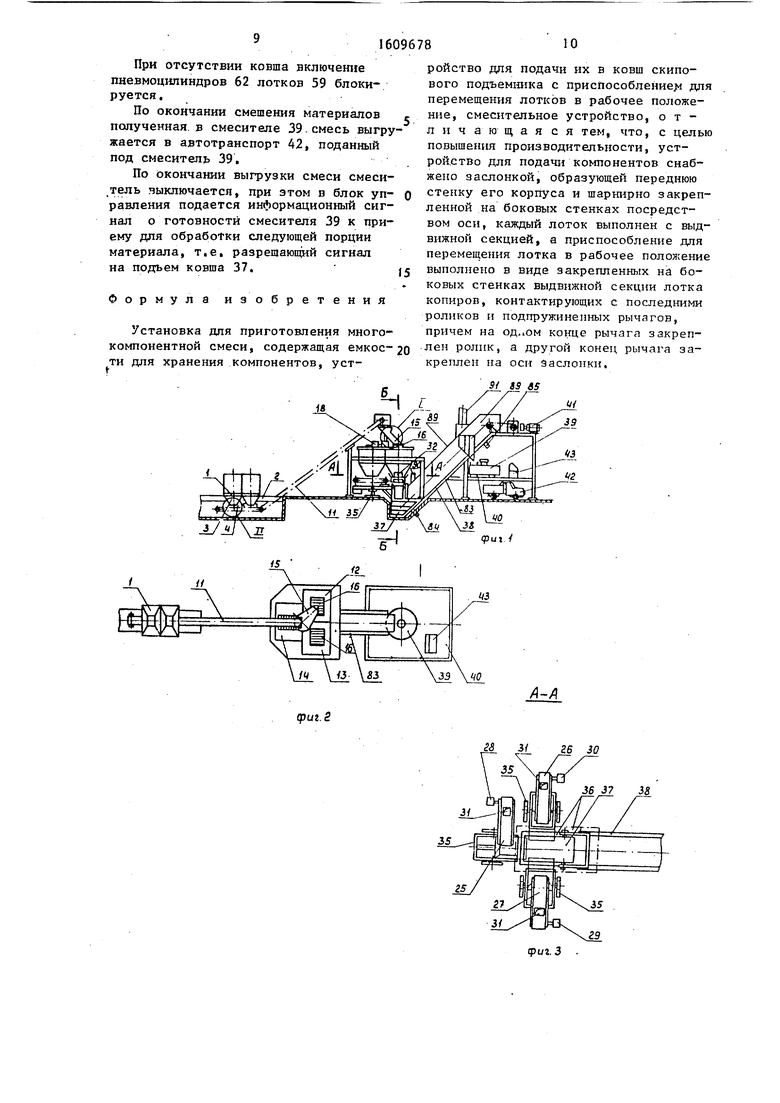

На фиг,1 изображена установка, общий вид; на фиг,2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на.фиг,1; на фиг.5 - узел I на фиг.1.; на фиг,6 - узел II на фиг,1; на фиг,7 - воронка с затвором в аксонометрии; на фиг.8 - схема формирования слоя материала и выгрузки его на транспортер; на

фиг,9 - дозатор -в аксонометрии; на фиг,10 - кинематическая схема дозатора; на фиг,11 - структурная схема управления установкой.

Установка для приготовления многокомпонентной смеси содержит расположенные по ходу технологического процесса емкости 1 для хранения соответствующего материала компонента приготовляемой смеси. Под площадкой установлены под рамой 2 воронки 3, снабженные поворотным затвором 4, Последний имеет выполненное по радиусу дно 5, борты 6, охватывающие стенки воронки 3, отогщ тые внутрь и соединенные между собой вертикальной стенкой 7, расположенной поперек и имеющей трапециевидное окно, сечение которого перекрывается регулируемым по высоте шибером 8 для создания определенного по площади сечения выхода материала и предотвращения просыпания материала.

Затвор 4 содержит пневмоцилиндр 9 поворачивающий затвор относительно опор, и регулируемый упор 10, обеспечивающий необходимьй угол поворота затвора 4. Регулирование сечения окна затвора и угла его поворота производится в зависимости от фракции и влажности материала.

Под затворами 4 воронок 3 расположен желобчатый транспортер 11 под

15

0

5

30

45

35

40

50

55

чи компонентов в бункеры I2 - 14 для накопления соответствующих компонентов. Под приводным барабаном транспортера 11 установлена поворотная воронка 15 для перегрузки компонентов в соответствующий накопительный бункер (12 - 14), имеющий загрузочный люк 16,

Воронка 15 установлена на вертикальную ось и посредством зубчатой передачи 17 поворачивается приводом 18 на 270-360°, Воронка 15 опирается роликами 19 на кольцевую направляющую 20, В ниж-ней части воронки 15 закреплен кулачок 21, воздействующий при повороте на конечные выключатели 22 - 24 останова воронки для перегрузки материала через люк 16 в соответствующий бункер (12-14),

Под выгрузочной частью бункеров уста новлены ленточные конвейеры - питатели 25 - 27J имеющие приводы 28 - 30, 3 выгрузочной части бункеров имеются выходные окна 31, выходные сечения которых по вертикали регулируются посредством шибера 32,

Приводные барабань 33 ленточных конвейеров - питателей 25 - 27 расположены над емкостью.устройства для подачи компонентов 34 весовых дозаторов 35, каждый из которых предназначен для циклического дозирования порций соответствующего компонента смеси,(например, для бетонощебня, песка, цемента),

Дозаторы 35 расположены с трех сторон Приямка 36, в котором разме- цен ковш 37 (для приемки отдозирован- ных компонентов) скипового подъемни- .ка 38, который перегружает материал в смеситель 39, расположенный на площадке 40, Скиповый подъемник 38 имеет привод 41, Под смесителем расположена площадка для въезда под загрузку автотранспорта 42, На площадке 40 установлен пульт управления 43,

Дозаторы 35 состоят из рамы 44, опор 46, установленных на стойках 47. С одной стороны раьФ 44 закреплена приемная емкость 34, имеющая наклонное под углом 60 Д1шще 48, а в передней вертикальной стенке 49, в ее нижней части закреплена на опорах 50 поворотная заслонка 51, Опоры 50 закреплены .на боковых .стенках 52 емкости 34, заслонка 51 жестко закреплена на оси 53, на которой по бокам установлены рычаги 54, на которых закреплены ролики 55, опирающиеся под действием пружин 56 на пло.скке копиры 57, закрепленные на боковых стен- Ксбс 58 выдвижного лотка 59, расположенного под днищем 48 приемной емкости 34,

Лоток 59 охватывает нижнюю часть емкости 34 и может перемещаться па- . раллепьно днищу вперед в рабочее положение. Лоток 59 содержит ролики 60, движущиеся по наклонным направляющим 6 1 . Перемещение лотка осуществляется пневмоцилиндром 62, управляемым воздухораспределителем 63.

На направляющих установлены конечные выключатели 64 и 65 для переключения воздухораспределителя 63 в крайних положениях лотка 59.

С другой стороны рамы 44 установлен на подвижной каретке 66 противовес 67, Каретка 66 содержит ролики 68, движущиеся по направляющим 69 посредством.приводного винта 70 и гайки 71 с помощью привода 72.

Па каретке 66 закреплен флажок 73, взаимодействующий с датчиками дозы 74 - 77, установленныг и последовательно с определенным расстоянием на раме 44.

3 пульте 43 управления установкой приготовления многокомпонентной смеси установлены ключи 78 избирательного соединения одного из датчиков дозы (74 - 77) дозаторов 33 с системой управления.

Ка обеих частях рамы относительно оси поворота установлены упоры 79 и 80, а на стойках 47 - конечные ьыклю- чатели 81 и 82,

На раме 83 скипового подъемника 38 в верхней и нижней его части установлены конечные выключатели 84 и 85 райних положений ковша 37.

В пульте 43 установлены ключ 6, реле времени 87, электромагнитные пневмораспределители 88 пневмоцилинд

ров 9 затворов 4, реле времени 89 выключения смесителя 39.

На раме 83 скипового подъемника 38 смонтировано шахтное ограждение, 89 внутри которого премещается ковш 37. 3 верхней перегрузочной и ьшжней части щахты 84 скипового подъемника ус- тановле1Ш пылевые отсосы с вытяжными аспирационпыми воздуховодами 90 и 91, посредством которых производится вытяжка пылп материала, выделяемой при загрузке ковша и выгрузке материала из ковша 13 смеситель 39, Пыль из шахты отсасывается через рукавный фильтр в пылесборник (не показаны).

Установка для приготовления многокомпонентной смеси работает следующим образом,

1а пульте управления 43 ключом 86 подключается в цепь упраапения один из датчиков положений (22 - 24) во- ропки 15 и ключa a 76 - соответствующие датчики дозы дозаторов 35. При включении установки воронка 5 приводом 18 устанавливается в необходимое положение и останавливается напротив загрузочного люка 16 соответствующего бункера-накопителя (12 -14). При повороте цоррнкп 15 кулачок 21 воз- де1 стнует, например, на датчик 23, которьп выключает привод 18, затем последопательно включаются привод ленточного транспортера 11 и воздухо- распределител1 88, который подает воздух 13 полость пиевмоцилиндра 9, который поворачивает затвор 4 и материал определенным слоем из воронки 3, через выстаплеппое шибером сечепие окна стеикп 7, лепточмим транспортером 11 подается последовательно в со- от.нетствующпй бункер-накопитель 12-14..

После заполнения бункеров-накопителей производится приготовление смеси. Каж№1Й из весовых дозаторов 35, в завпснмостп от состава приготовленной смеси (марки раствора или бетона), настраивается оператором на соответст- -вующую дозу компонента, ключом 78 избирательного подключается соответствующий датчик порции (74 - 77), включается привод 72, при вращении винта 70 каретка 66 перемещается по направ- ляющим 69 и при воздействии флажка 73 на соответствующий йодключенньш датчик, привод 72 выключается и противовес 67 устанавливается на соот- ветствугацем вылете L относительно

опоры 46, определяя набор необходимой

дозы компонента,

В неходком п схложейии выдвижные лотки 59 дозаторов 35 расположёны под дном 48 емкости 34, а упор 79 воздействует на конечный.выключатель 81, В этом положении што ки пневмоци- линдров 62 втянуты, В указанном нологг

женин дозаторов 35, что предусмотре- Q при воздействии на конечный выключанЬ блокировкой и сигнализацией на пульте 43 системы управления, ковш 37 скипового подъемника 38 включением привода 41 опускается в приямок 36, воздействуя на конечный выключатель 84, который выключает привод 41 и дает разрешающий си1 нал на выключение приводов 28 - 30 ленточных питателей 25 - 27, Компоненты смеси из

тель 64 выключается воздухораспреде- ,литель 63 и в блок управления пульта 43 выдается информационный сигнал о готовности дозатора 35 к набору сле- 15 дующей порции материала и разрешающий сигнал на включение привода 41 скипового подъемника 38. После загрузки доз материалов из емкости 34 в ковш 37 рама 44 дозатора 35 под

бункеров 12 - 14 ленточными питателя-2о действием противовеса 67 поворачиваетмй подаются в емкости 34 дозаторов 35, каждый из-которых предварительно выставлен на определенную дозу. При наполнении емкости 34 соответствующим количеством -материала рама 44 доза- 25 тора 35 начинает .поворачиваться вокруг опоры 46, перевешивая противовес 67, Упор 80 воздействует на нечный выключатель 82, который через блок управления выключает привод (28- зо 30 соответствующего питателя и включает реле времени 87 и электромагнит воздухораспределителя 63, который подаёт воздух в полость Пнёвмоцилинд- ра 62, выдвигающего лоток 59 из-под дна 48 емкости 34 вперед до положения перекрытия ковша 37 и направления ссыпаемого материала непосредственно в ковш 37 скипового подъемника 38. При движении лотка 59 вниз кула-жи 57 освобождают рычаги 54, которые под действием пружин 56 и материала поворачивают заслонку 51 вокруг опор 50, и материал из емко.сти 34 по лотку 59 гравитационно пересылается в ковш 37.

35

40

45

ся относительно опоры 46, упор 71 воздействует на выключатель 81, который выдает разрешающий сигнал на включение привода питателя (25 - 27). После возврата лотков 50 всех трех дозаторов 35 -в исходное положение информационные сигналы от конечных выключателей 64 суммируются в блоке управления (43), из которого выдается управляющий сигнал включения привода 41 скипового подъемника 38, ковш 37, загруженный материалом, поднимается и в копирной части рамы 83 поворачивается, опрокидывая материал из ковша 37 в смеситель 39. В крайнем верх- нем положении при воздействии ковша скипового подъемника 38 на конечный выключатель 85 производится выключение привода 41 и включение привода смесителя 39 и реле времени 87, От конечного выключателя.85 также выдается разрешающий сигнал на включение приводов (25,29,30), ленточных питателей. В дозаторы 35 производится загрузка следуюшд х порций компонентов в смеси.

8

В заслонке 51 с внутренйей стороны прикреплена мягкая уплотнительная резина, которая герметично перекрывает по периметру выгрузочное окно емкости 34 устраняя возможность просыпания мейкофракционного компонента смеси (мелкий песок, цемент и др),

При обратном движении лотка 59,

тель 64 выключается воздухораспреде- ,литель 63 и в блок управления пульта 43 выдается информационный сигнал о готовности дозатора 35 к набору сле- дующей порции материала и разрешающий сигнал на включение привода 41 скипового подъемника 38. После загрузки доз материалов из емкости 34 в ковш 37 рама 44 дозатора 35 под

о

5

0

5

ся относительно опоры 46, упор 71 воздействует на выключатель 81, который выдает разрешающий сигнал на включение привода питателя (25 - 27). После возврата лотков 50 всех трех дозаторов 35 -в исходное положение информационные сигналы от конечных выключателей 64 суммируются в блоке управления (43), из которого выдается управляющий сигнал включения привода 41 скипового подъемника 38, ковш 37, загруженный материалом, поднимается и в копирной части рамы 83 поворачивается, опрокидывая материал из ковша 37 в смеситель 39. В крайнем верх- нем положении при воздействии ковша скипового подъемника 38 на конечный выключатель 85 производится выключение привода 41 и включение привода смесителя 39 и реле времени 87, От конечного выключателя.85 также выдается разрешающий сигнал на включение приводов (25,29,30), ленточных питателей. В дозаторы 35 производится загрузка следуюшд х порций компонентов в смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Передвижная установка для приготовления горячих битумно-минеральных смесей | 1986 |

|

SU1390287A1 |

| БЕТОНОСМЕСИТЕЛЬНАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ПО ПРОИЗВОДСТВУ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2305628C1 |

| МОДУЛЬНЫЙ ЗАВОД ПО ПРОИЗВОДСТВУ РАСТВОРОБЕТОННЫХ СМЕСЕЙ | 2012 |

|

RU2526944C2 |

| Автоматизированная линия приготовления многокомпонентных порошковых смесей | 1987 |

|

SU1503997A1 |

| УСТРОЙСТВО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ ИЗВЕСТКОВО-ОБЖИГОВОЙ ПЕЧИ | 1992 |

|

RU2037785C1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| Способ приготовления горячей асфальтобетонной смеси и устройство для его осуществления | 1976 |

|

SU737543A1 |

| Устройство для приготовления, транспортирования и укладки газозолобетонной смеси | 1991 |

|

SU1779607A1 |

| Скиповое загрузочное устройство | 1989 |

|

SU1710480A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

Изобретение относится к строительству и может быть использовано для приготовления различных смесей. Целью является повышение производительности. В установке для приготовления многокомпонентной смеси устройство для подачи компонентов в ковш скипового подъемника имеет приспособление для перемещения лотков в рабочее положение. В устройстве для подачи компонентов заслонка 51, образующая переднюю стенку его корпуса, шарнирно закреплена на боковых стенках посредством оси 53. Приспособление для перемещения лотка 59 в рабочее положение выполнено в виде закрепленных на боковых стенках выдвижной секции лотка копиров 57, контактирующих с ними роликов 55 и подпружиненных рычагов 54. На одном конце рычага 54 закреплен ролик 55, а другой конец рычага закреплен на оси 53 заслонки 51. Указанное выполнение устройства для подачи компонентов позволяет осуществлять одновременную выгрузку из нескольких дозаторов и исключает просыпание материала при перегрузке. 11 ил.

Реле времени 87, настроенное на продолжительность перегрузки порции материала из емкости 34 в ковш 37, переключает через пневмораспредеПи- тель 63 на обратный ход пневмоцилиндр 62. Лоток 59 выдвигается под днище 48 емкости 34.

При обратном движении лотка 59 ко- пиры 57 воздействуют на ролики 55 п поворачивают рычаги 54, ось 53 и заслонку 51, растягивая пружины 56, закрывая емкость 34,

Реле времени 89 по окончании.перегрузки материалов через блок управ- пения включает привод 41 на опускание ковша 37 в приямок 36 для набора сле дующей порции смеси. Ковш 37, опустившись в приямок 36, воздействует на конечный выключатель 84, который выключает привод А1 и выдает информационный сигнал в блок управления о ; готовности ковша 37.к перегрузке материалов из дозаторов.

1В

,SS

М- М- 26 30

за

g-5

iput. 6

фиг.

68 77 1675 Ti 73

Ujg-i . y .

69 66

J75555 60 6J

фиг 14

Z 42KkNlL

| Бетоносмесительная установка | 1972 |

|

SU449816A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-11-30—Публикация

1988-02-18—Подача