Изобретение относится к гидравлическим коленчатым подъемникам и предназначено для приведения колен подъемника из рабочего в транспортное положение в аварийных ситуаци при отказе гидропривода.

Цель изобретения - упрощение конструкции и повышение надежности подъемника в аварийных ситуациях.

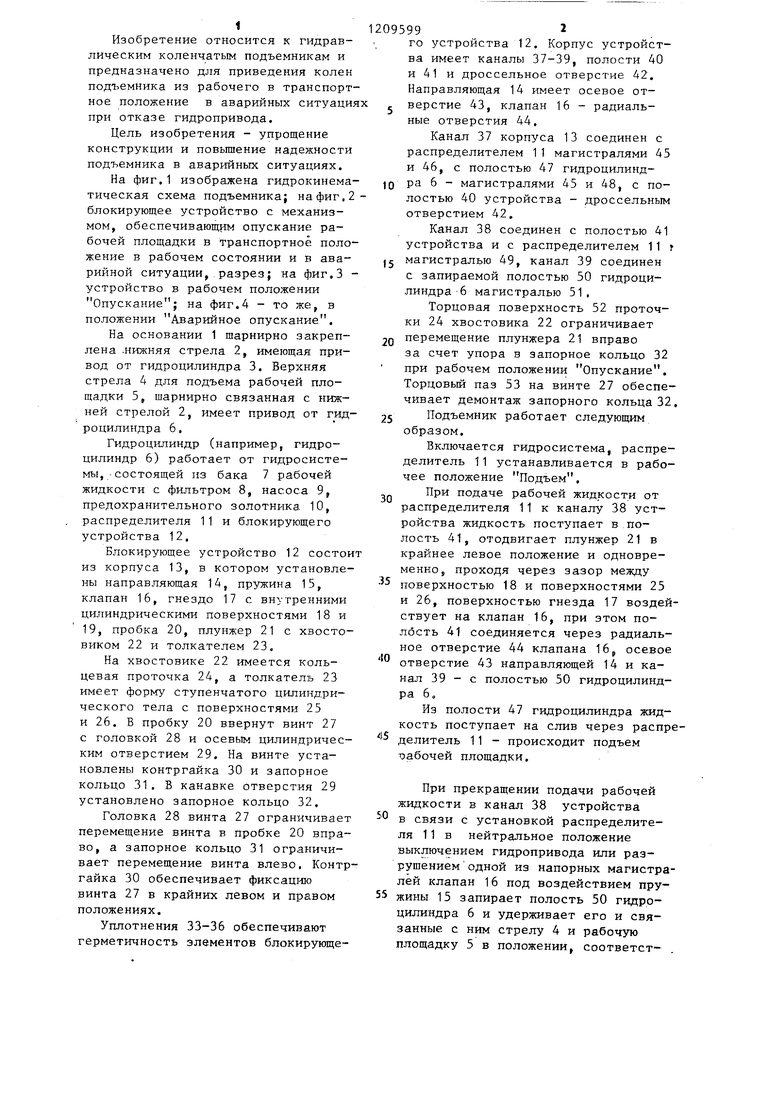

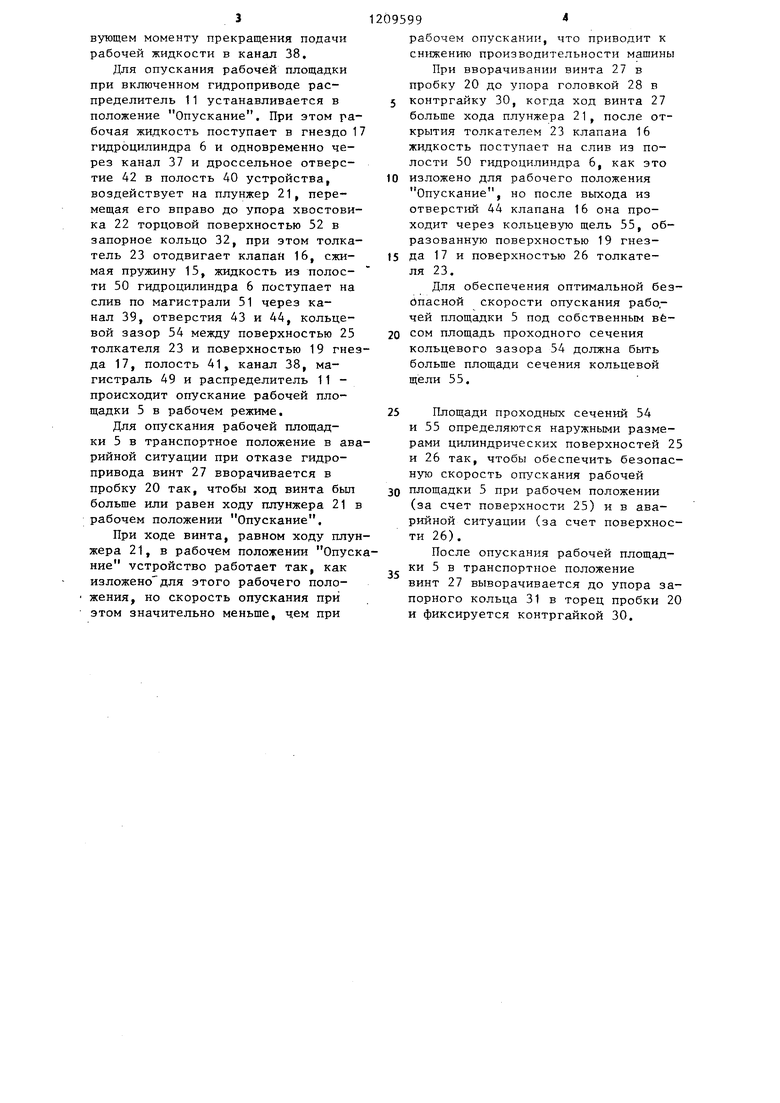

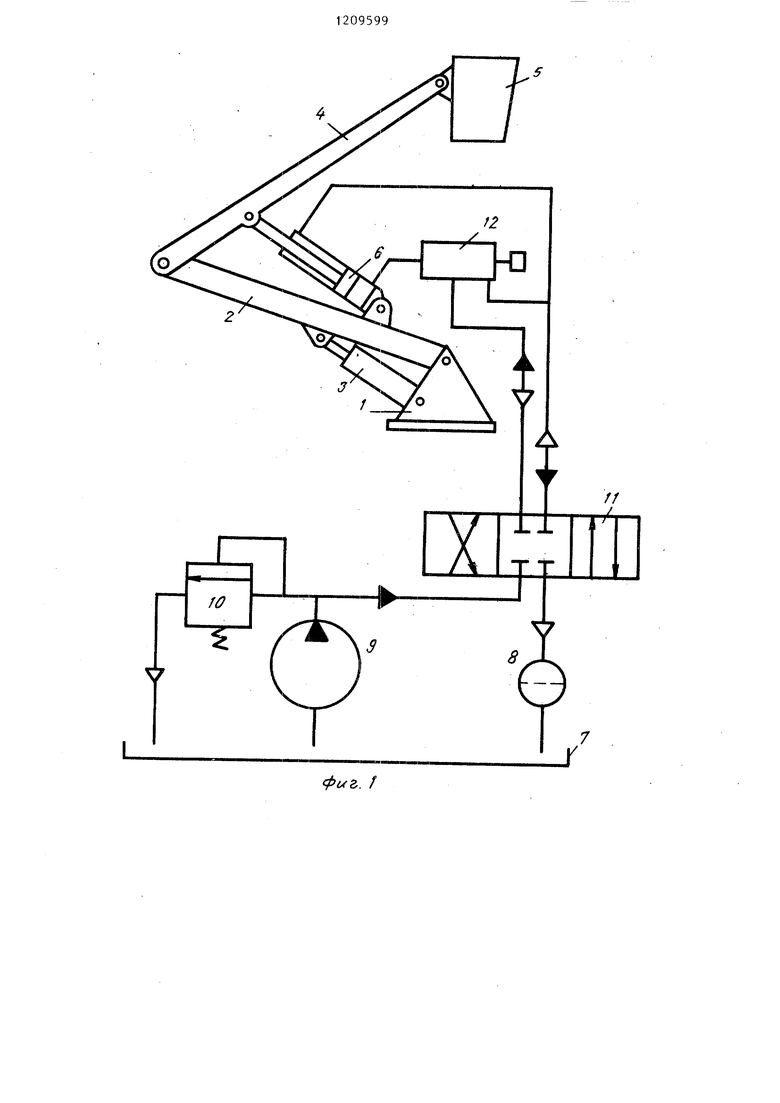

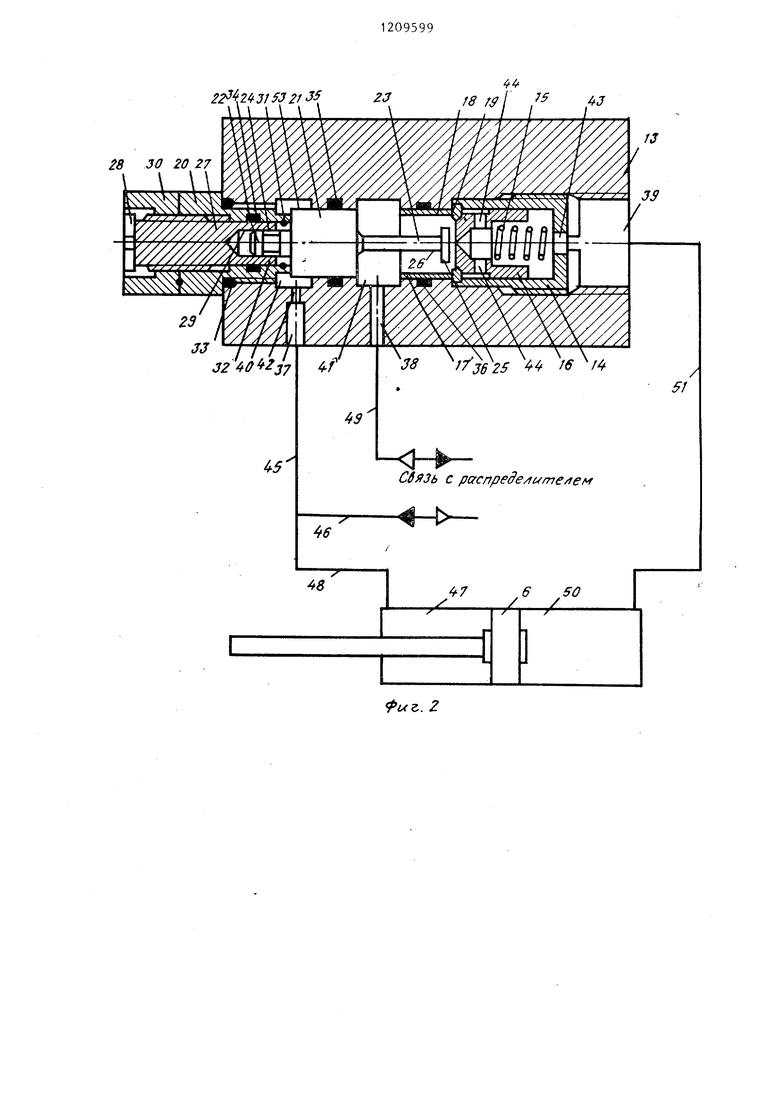

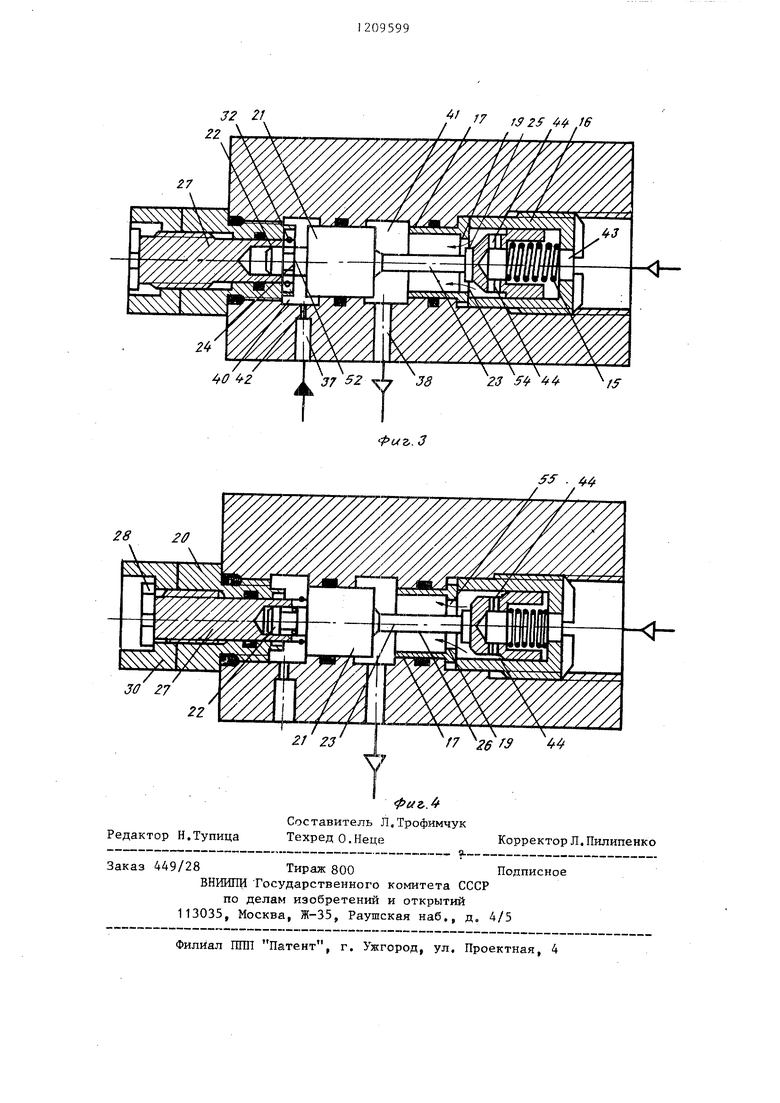

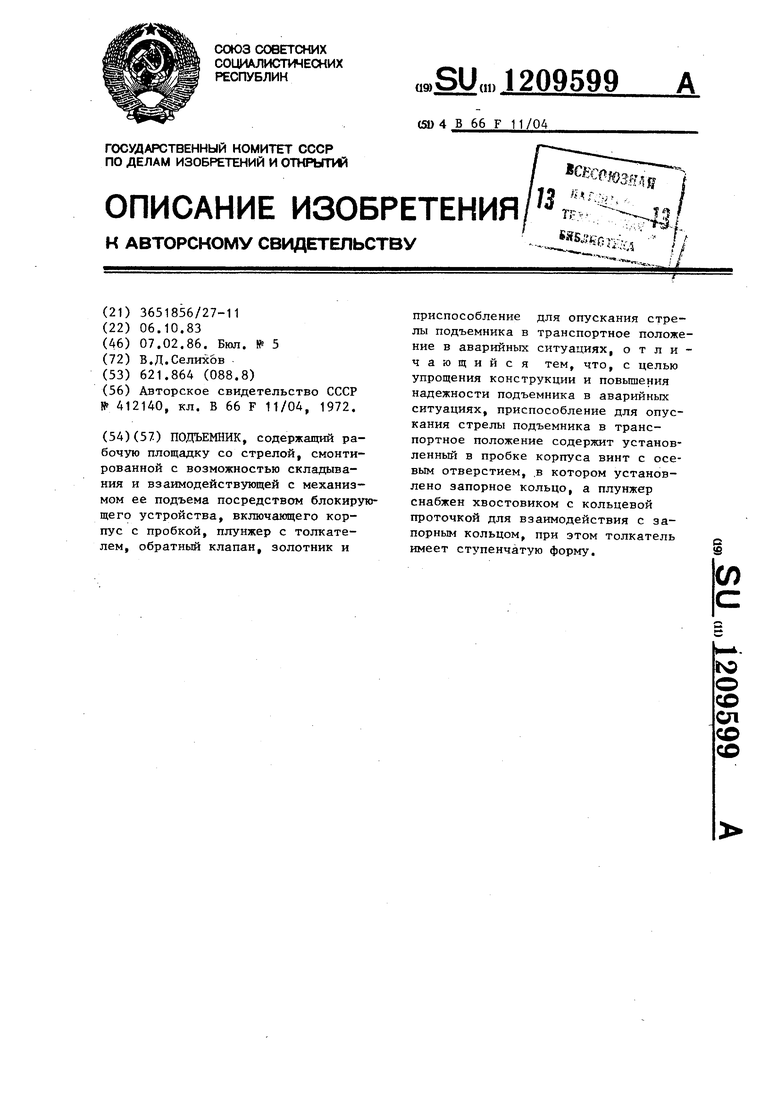

На фиг,1 изображена гидрокинематическая схема подъемника; на фиг, 2 блокирующее устройство с механизмом, обеспечивающим опускание рабочей площадки в транспортное положение в рабочем состоянии и в аварийной ситуации,.разрез; на фиг.З устройство в рабочем положении Опускание ; на фиг.4 - то же, в положении Аварийное опускание.

На основании 1 шарнирно закреплена .нижняя стрела 2, имеющая привод от гидроцилиндра 3. Верхняя стрела 4 для подъема рабочей площадки 5, шарнирно связанная с нижней стрелой 2, имеет привод от гидроцилиндра 6.

Гидроцилиндр (например, гидроцилиндр 6) работает от гидросистемы, - состоящей из бака 7 рабочей жидкости с фильтром 8, насоса 9, предохранительного золотника Ю, распределителя 11 и блокирующего устройства 12,

Блокирующее устройство 12 состои из корпуса 13, в котором установлены направляющая 14, пружина 15, клапан 16, гнездо 17 с вн тренними цилиндрическими поверхностями 18 и 19, пробка 20, плунжер 21 с хвостовиком 22 и толкателем 23.

На хвостовике 22 имеется кольцевая проточка 24, а толкатель 23 имеет форму ступенчатого цилиндрического тела с поверхностями 25 и 26. В пробку 20 ввернут винт 27 с головкой 28 и осевым цилиндрическим отверстием 29. На винте установлены контргайка 30 и запорное кольцо 31, Б канавке отверстия 29 установлено запорное кольцо 32.

Головка 28 винта 27 ограничивает перемещение винта в пробке 20 вправо, а запорное кольцо 31 ограничивает перемещение винта влево. Контргайка 30 обеспечивает фиксацию винта 27 в крайних левом и правом положениях.

Уплотнения 33-36 обеспечивают герметичность элементов блокирунлце20

2095992

го устройства 12. Корпус устройства имеет каналы 37-39, полости 40 и 41 и дроссельное отверстие 42. Направляющая 14 имеет осевое от- , верстие 43, клапан 16 - радиальные отверстия 44,

Канал 37 корпуса 13 соединен с распределителем 11 магистралями 45 и 46, с полостью 47 гидроцилинд)0 ра 6 - магистралями 45 и 48, с полостью 40 устройства - дроссельным отверстием 42,

Канал 38 соединен с полостью 41 устройства и с распределителем 11 t

15 магистралью 49, канал 39 соединен с запираемой полостью 50 гидроцилиндра -6 магистралью 51,

Торцовая поверхность 52 проточки 24 хвостовика 22 ограничивает перемещение плунжера 21 вправо за счет упора в запорное кольцо 32 при рабочем положении Опускание, Торцовый паз 53 на винте 27 обеспечивает демонтаж запорного кольца 32,

25 Подъемник работает следующим, образом.

Включается гидросистема, распределитель 11 устанавливается в рабочее положение Подъем.

При подаче рабочей жидкости от распределителя 11 к каналу 38 устройства жидкость поступает в,полость 41, отодвигает плунжер 21 в крайнее левое положение и одновременно, проходя через зазор между

поверхностью 18 и поверхностями 25 и 26, поверхностью гнезда 17 воздействует на клапан 16, при этом по- лбсть 41 соединяется через радиальное отверстие 44 клапана 16 осевое отверстие 43 направляющей 14 и канал 39 - с полостью 50 гидроцилиндра 6,

Из полости 47 гидроцилиндра жидкость поступает на слив через распределитель 11 - происходит подъем

30

40

45

рабочей площадки.

При прекращении подачи рабочей жидкости в канал 38 устройства в связи с установкой распределителя 1 1 в нейтральное положение выключением гидропривода или разрушением одной из напорных магистралей клапан 16 под воздействием пру- жины 15 запирает полость 50 гидроцилиндра 6 и удерживает его и связанные с ним стрелу 4 и рабочую площадку 5 в положении, соответствующем моменту прекращения подачи рабочей жидкости в канал 38,

Для опускания рабочей площадки при включенном гидроприводе распределитель 11 устанавливается в положение Опускание. При этом рабочая жидкость поступает в гнездо 17 гидроцилиндра 6 и одновременно через канал 37 и дроссельное отверстие 42 в полость 40 устройства, воздействует на плунжер 21, перемещая его вправо до упора хвостовика 22 торцовой поверхностью 52 в запорное кольцо 32, при этом толкатель 23 отодвигает клапан 16, сжимая пружину 15, жидкость из полости 50 гидроцилиндра 6 поступает на слив по магистрали 51 через канал 39, отверстия 43 и 44, кольцевой зазор 54 между поверхностью 25 толкателя 23 и поозерхностью 19 гнезда 17, полость 41, канал 38, магистраль 49 и распределитель 11- происходит опускание рабочей площадки 5 в рабочем режиме,

Для опускания рабочей площадки 5 в транспортное положение в аварийной ситуации при отказе гидропривода винт 27 вворачивается в пробку 20 так, чтобы ход винта был больше или равен ходу плунжера 21 в рабочем положении Опускание.

При ходе винта, равном ходу плунжера 21, в рабочем положении Опускние устройство работает так, как изложено для этого рабочего положения, но скорость опускания при этом значительно меньше, чем при

рабочем опускании, что приводит к снижению производительности машины

При вворачивании винта 27 в пробку 20 до упора головкой 28 в

контргайку 30, когда ход винта 27 больше хода плунжера 21, после открытия толкателем 23 клапана 16 жидкость поступает на слив из полости 50 гидроцилиндра 6, как это

изложено для рабочего положения Опускание, но после выхода из отверстий 44 клапана 16 она проходит через кольцевую щель 55, образованную поверхностью 19 гнезда 17 и поверхностью 26 толкателя 23.

Для обеспечения оптимальной безопасной скорости опускания рабо,- чей площадки 5 под собственным вёсом площадь проходного сечения кольцевого зазора 54 должна быть больше площади сечения кольцевой щели 55.

Площади проходных сечений 54 и 55 определяются наружными размерами цилиндрических поверхностей 25 и 26 так, чтобы обеспечить безопасную скорость опускания рабочей

площадки 5 при рабочем положении (за счет поверхности 25) и в аварийной ситуации (за счет поверхности 26).

После опускания рабочей площадки 5 в транспортное положение винт 27 выворачивается до упора запорного кольца 31 в торец пробки 20 и фиксируется контргайкой 30.

фиг. /

f 2«J/ J//J-f

28 30 20 27

y III. J24ff 37

J3

fS V

/

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| Распределительно-демпфирующий агрегат управления | 1991 |

|

SU1810230A1 |

| Гидравлический опрокидывающий механизм кабины грузового автомобиля | 1984 |

|

SU1217711A1 |

| Гидропривод | 1973 |

|

SU561814A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО КОПИРОВАНИЯ РЕЛЬЕФА ГРЯДКИ РАБОЧИМИ АППАРАТАМИ | 1972 |

|

SU352617A1 |

| Управляемый обратный клапан | 1979 |

|

SU855310A1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| Система управления гидравлическим прессом | 1979 |

|

SU835829A1 |

| КЛАПАННАЯ СИСТЕМА АВАРИЙНОГО ОТКЛЮЧЕНИЯ | 2006 |

|

RU2319054C2 |

| Гидроклиновое устройство | 1989 |

|

SU1670120A1 |

45

6

4B

C6s)3b с pffcnpede/iume/ieM

X

7

.6 50

. 2

J2 21

/ f rS 2S J6 / / / / / /

/5

фиъ.З

28

30 27

2J 23

/7

Редактор H,Тупица

фиг. A

Составитель Л.Трофимчук Техред О.Неце

Заказ 449/28 Тираж 800Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ГШП Патент, г. Ужгород, ул. Проектная, 4

Корректор Л. Пилипенко

| 1972 |

|

SU412140A1 | |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-02-07—Публикация

1983-10-06—Подача