Изобретение относится к технологическому оборудованию для производства цемента, а именно к конструкциям опорных узлов вращающейся печи служащей для обжига шлама или сырьевой смеси.

Целью изобретения является повьппе ние срока службы опорного узла вращающейся печи.

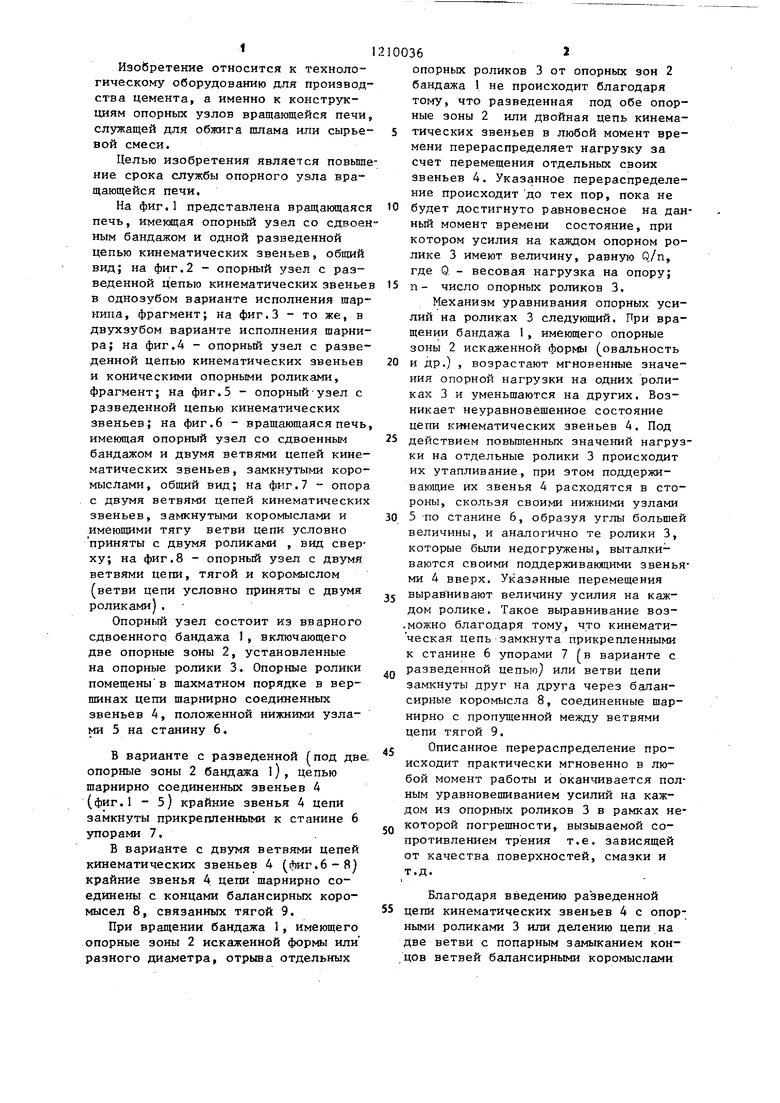

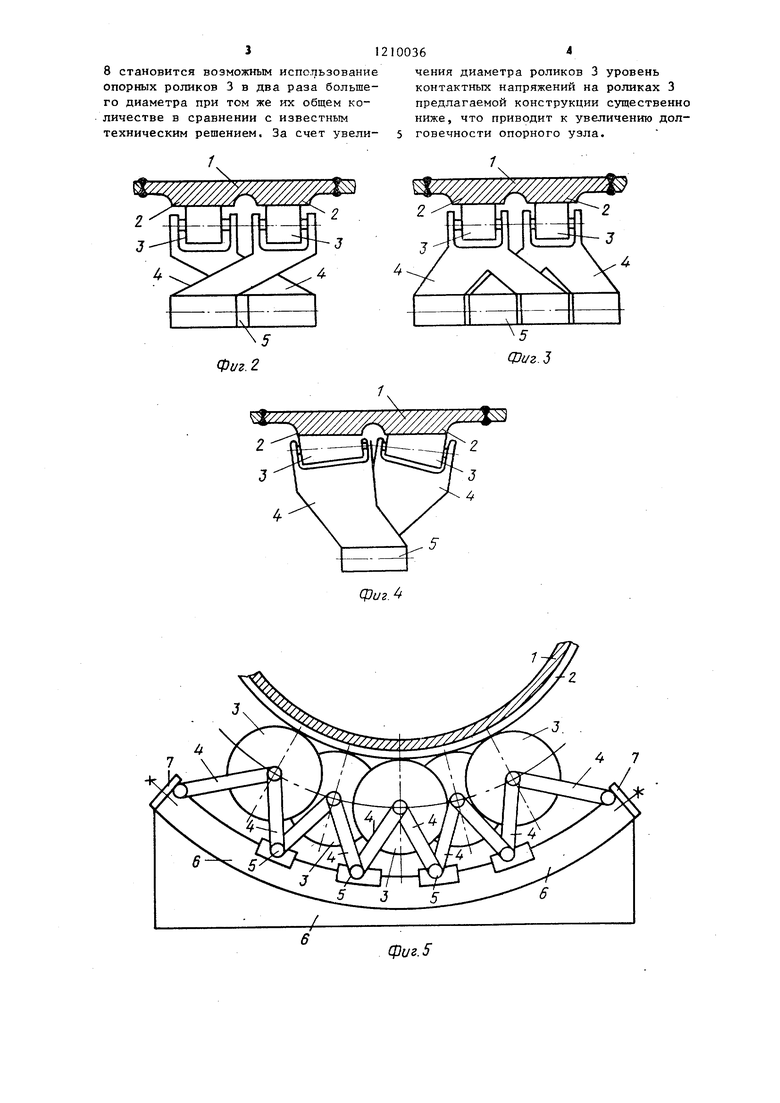

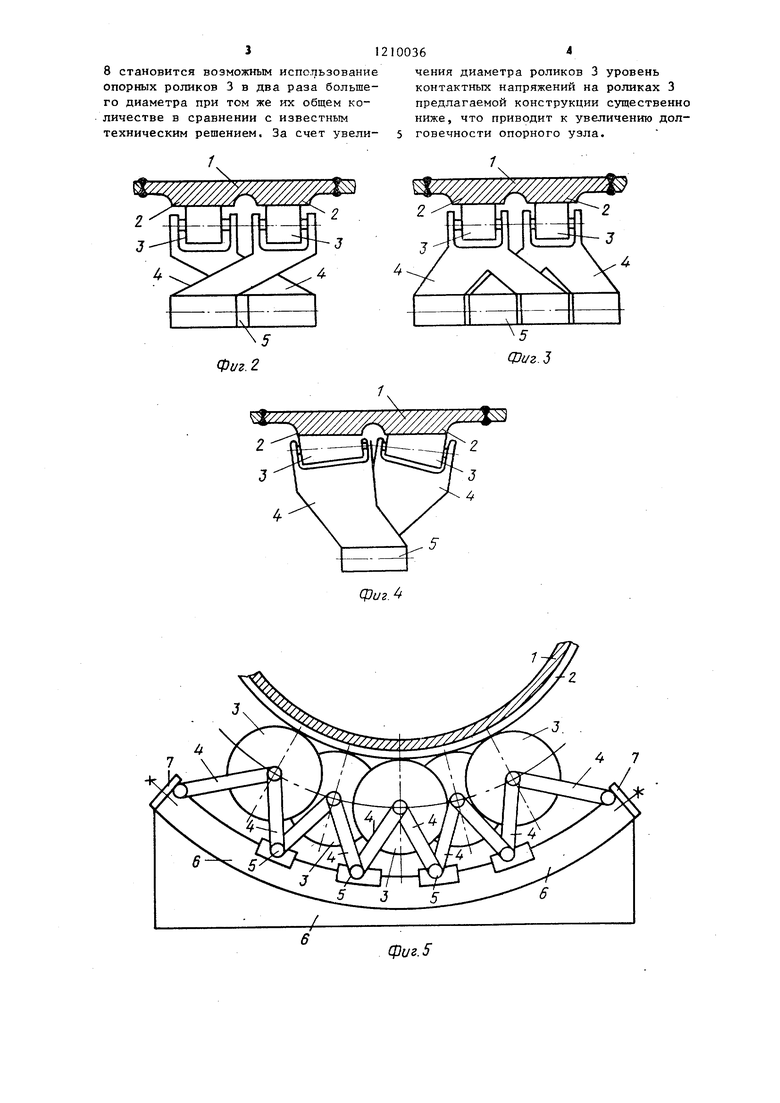

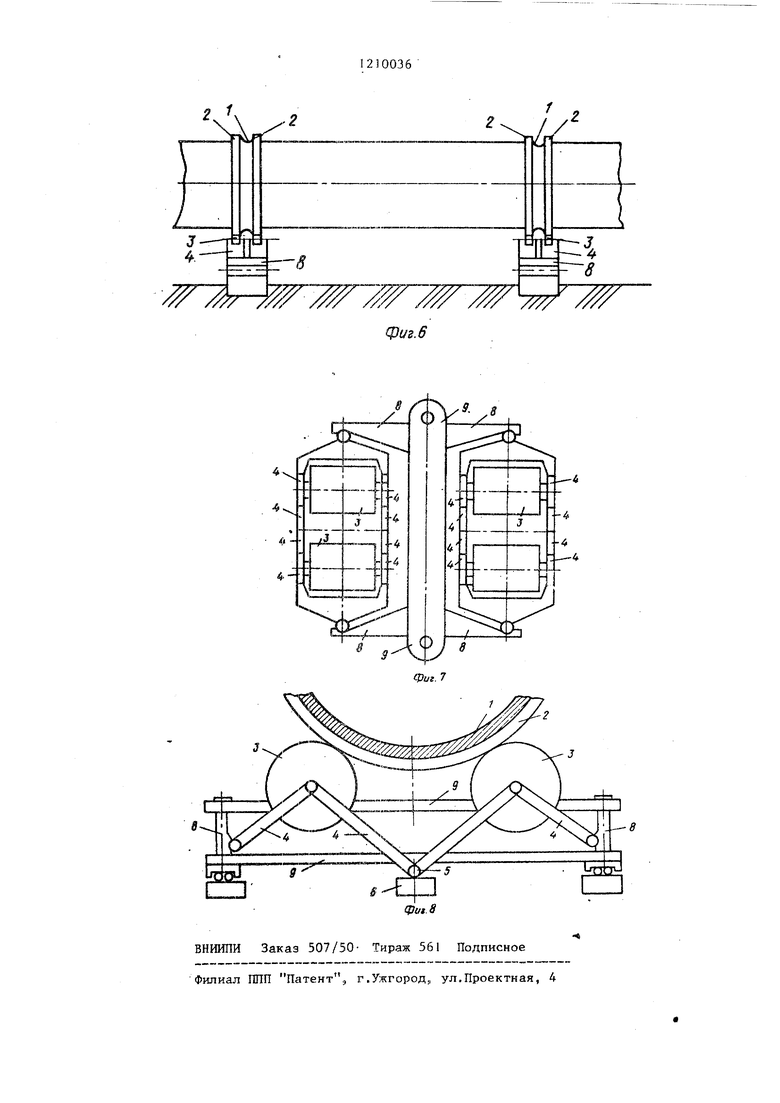

На фиг.1 представлена вращающаяся печь, имекяцая опорный узел со сдвоенным бандажом и одной разведенной цепью кинематических звеньев, общий вид; на фиг.2 - опорный узел с разведенной цепью кинематических звенье в однозубом варианте исполнения шар- нипа, фрагмент; на фиг.3 - то же, в двухзубом варианте исполнения шарнира; на фиг.4 - опорный узел с разведенной цепью кинематических звеньев и коническими опорными роликами, фрагмент; на фиг.5 - опорный-узел с разведенной цепью кинематических звеньев; на фиг.6 - вращающаяся печь имеющая опорный узел со сдвоенным бандажом и двумя ветвями цепей кинематических звеньев, замкнутыми коромыслами, общий вид; на фиг.7 - опора с двумя ветвями цепей кинематических звеньев, замкнутыми коромыслами и имеющими тягу ветви цепи условно приняты с двумя роликами , вид сверху; на фиг.8 - опорный узел с двумя ветвями цепи, тягой и коромыслом (ветви цепи условно приняты с двумя роликами).

Опорный узел состоит из вварного сдвоенного бандажа 1, включающего две опорные зоны 2, установленные на опорные ролики 3. Опорные ролики помещены в шахматном порядке в вершинах цепи шарнирно соединенных звеньев 4, положенной нижними узлами 5 на станину 6.

В варианте с разведенной (под две опорные зоны 2 бандажа l), цепью щарнирно соединенных звеньев 4 (фиг.1 - 5) крайние звенья 4 цепи замкнуты прикрепленными к станине 6 упорами 7.

В варианте с двумя ветвями цепей кинематических звеньев 4 (фиг,6-8 крайние звенья 4 цепи щарнирно соединены с концами балансирных коромысел 8, связанных тягой 9.

При вращении бандажа 1, имеющего опорные зоны 2 искаженной формы или разного диаметра, отрыва отдельных

100362

опорных роликов 3 от опорных зон 2 бандажа 1 не происходит благодаря тому, что разведенная под обе опорные зоны 2 или двойная цепь кинема- 5 тических звеньев в любой момент времени перераспределяет нагрузку за счет перемещения отдельных своих звеньев 4. Указанное перераспределение происходит до тех пор, пока не

10 будет достигнуто равновесное на данный момент времени состояние, при котором усилия на каждом опорном ролике 3 имеют величину, равную Q/n, где Q - весовая нагрузка на опору;

15 п- число опорных роликов 3.

Механизм уравнивания опорных усилий на роликах 3 следующий. При вращении бандажа 1, имеющего опорные зоны 2 искаженной формы (овальность

20 и др.) , возрастают мгновенные значения опорной нагрузки на одних роликах 3 и уменьшаются на других. Возникает неуравновешенное состояние цепи кинематических звеньев 4. Под

25 действием повы1 енных значений нагрузки на отдельные ролики 3 происходит их утапливание, при зтом поддерживающие их звенья 4 расходятся в стороны, скользя своими нижними узлами

30 5 -по станине 6, образуя углы большей величины, и аналогично те ролики 3, которые были недогружены, выталкиваются своими поддерживающими звеньями 4 вверх. Указанные перемещения

J5 выравнивают величину усилия на каждом ролике. Такое выравнивание воз- .можно благодаря тому, что кинематическая цепь замкнута прикрепленными к станине 6 упорами 7 (в варианте с разведенной цепью} или ветви цепи замкнуты друг на друга через балан- сирные коромысла 8, соединенные шар- нирно с пропущенной между ветвями цепи тягой 9.

j Описанное перераспределение происходит практически мгновенно в любой момент работы и оканчивается полным уравновешиванием усилий на каждом из опорных роликов 3 в рамках неCQ которой погрешности, вызываемой сопротивлением трения т.е. зависящей от качества поверхностей, смазки и т.д.

Благодаря введению разведенной 55 цепи кинематических звеньев 4 с опорными роликами 3 или делению цепи на две ветви с попарным замыканием концов ветвей балансирными коромыслами

40

8 становится возможным использование опорных роликов 3 в два раза большего диаметра при том же их общем количестве в сравнении с известным техническим решением. За счет увеличения диаметра роликов 3 уровень контактных напряжений на роликах 3 предлагаемой конструкции существенно ниже, что приводит к увеличению дол- говечности опорного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора вращающейся печи | 1983 |

|

SU1141290A1 |

| Опора вращающейся печи | 1986 |

|

SU1308813A2 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

| Брикетный пресс | 1949 |

|

SU87068A1 |

| Опора вращающейся печи | 1984 |

|

SU1248752A2 |

| Барабанная вращающаяся печь | 1977 |

|

SU697787A1 |

| Автомат для изготовления тарелок ножек электрических источников света | 1982 |

|

SU1070627A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК для ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1969 |

|

SU246022A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Горизонтальный автоклав | 1987 |

|

SU1503874A2 |

Фиг.

фиг. 5

f.

J 4.

/

П

л

x

ф(/г.б

4« 4.

4H

.-vfy

ВНИИПИ Заказ 507/50- Тираж 561 Подписное Филиал ППП Патент, г.Ужгород, ул,Проектная, 4

| Роликоопора вращающейся печи | 1975 |

|

SU606410A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Опора вращающейся печи | 1983 |

|

SU1141290A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-02-07—Публикация

1983-12-12—Подача