I

Изобретение относится к литейному производству и в частносфи, мо жет быть использовано при конвейерном литье в вакууме или защитных газовьк средах из жаропрочных и легкоокисляющихся сплавов ответственных деталей двигателей и агрегатов, например лопаток газотурбинных двигателей, koлec турбин турбокомпрессоров и кондиционеров.

Цель изобретения - повышение стабильности процесса заливки.

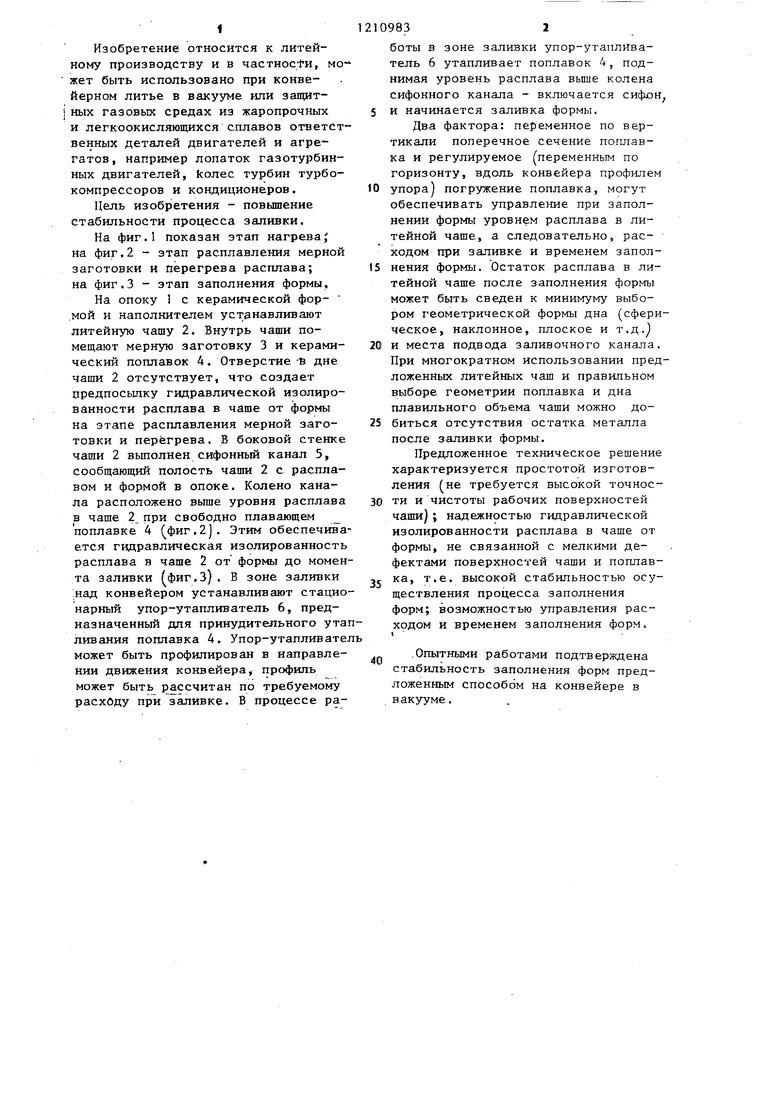

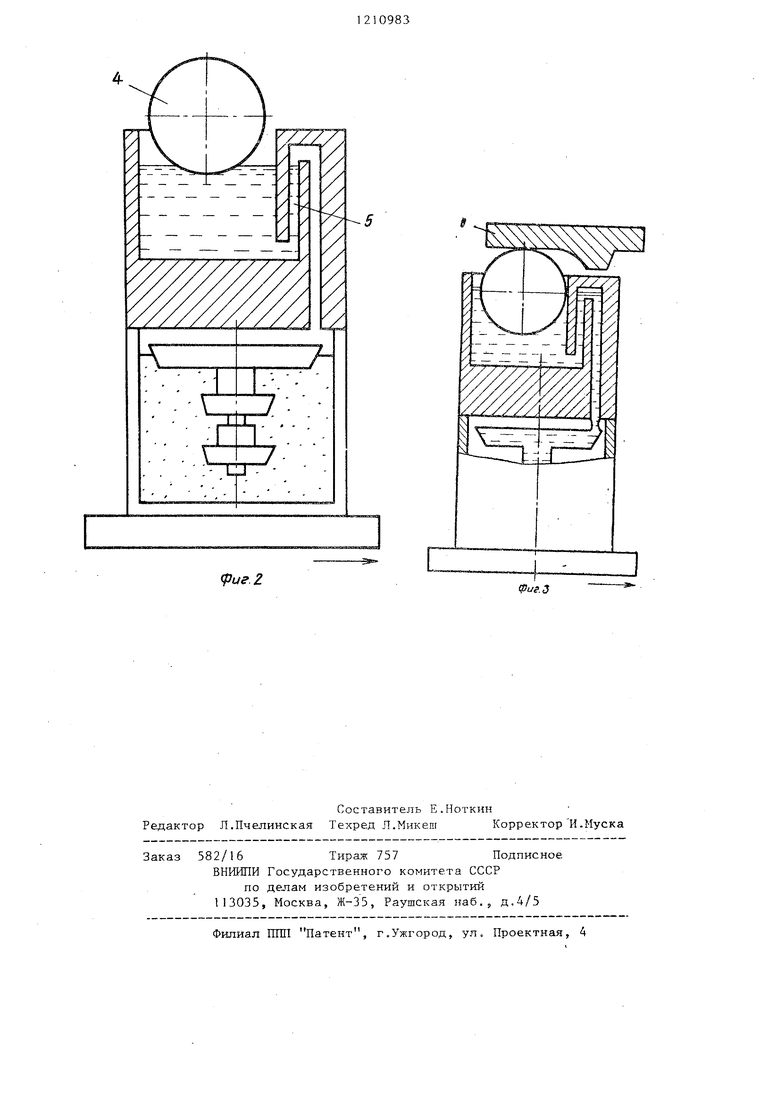

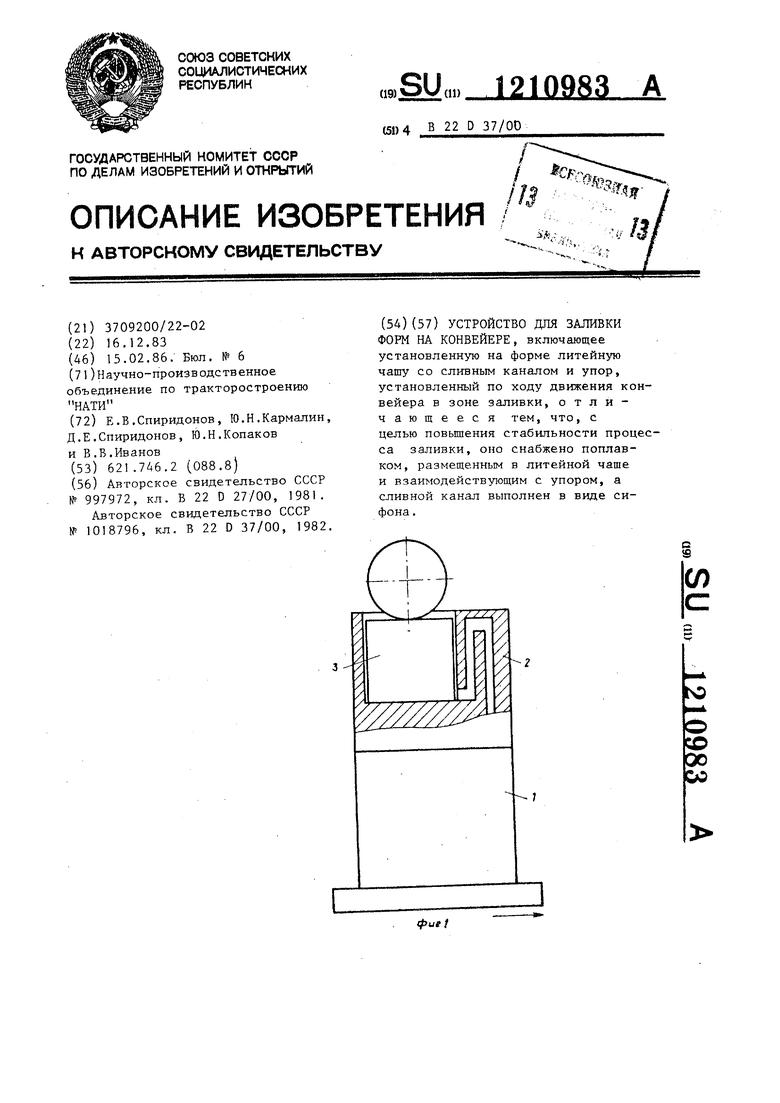

На фиг.1 показан этап нагреваJ на фиг.2 - этап расплавления мерной заготовки и перегрева расплава; на фиг.З - этап заполнения формы,

На опоку 1 с керамической фор- .мой и наполнителем устанавливают литейную чашу 2. Внутрь чаши помещают мерную заготовку 3 и керамический поплавок 4. Отверстие -в дне чаши 2 отсутствует, что создает предпосылку гидравлической изолированности расплава в чаше от формы на этапе расплавления мерной заготовки и перегрева. В боковой стенке чаши 2 вьшолнен сифонный канал 5, сообщающий полость чаши 2 с расплавом и формой в опоке. Колено канала расположено вьш1е уровня расплава в чаше 2 при свободно плавающем поплавке 4 фиг.2). Этим обеспечивается гидравлическая изолированность расплава в чаше 2 от формы до момента заливки (фиг.З) . В зоне заливки .над конвейером устанавливают стационарный упор-утапливатель 6, предназначенный для принудительного ута ливания поплавка 4. Упор-утапливате может быть профилирован в направлении движения конвейера, профиль может быть рассчитан по требуемому расходу при заливке. В процессе ра9832

боты в зоне заливки упор-утапливатель 6 утапливает поплавок 4, поднимая уровень расплава выше колена сифонного канала - включается сифон

и начинается заливка формы.

Два фактора: переменное по вертикали поперечное сечение по.плав- ка и регулируемое (переменным по горизонту, вдоль конвейера профилем

упора) погружение поплавка, могут обеспечивать управление при заполнении формы уровнем расплава в литейной чаше, а следовательно, расходом при заливке и временем заполнения формы. Остаток расплава в литейной чаше после заполнения формы может быть сведен к минимуму выбором геометрической формы дна (сферическое, наклонное, плоское и т.д.)

и места подвода заливочного канала. При многократном использовании предложенных литейнь:х чаЩ и правильном выборе геометрии поплавка и дна плавильного объема чаши можно добиться отсутствия остатка металла после заливки формы.

Предложенное техническое решение характеризуется простотой изготовления (не требуется высокой точности и чистоты рабочих поверхностей чаши); надежностью гидравлической изолированности расплава в чаше от формы, не связанной с мелкими дефектами поверхностей чаши и поплавка, т.е. высокой стабильностью осуществления процесса заполнения форм; возможностью управления расходом и временем заполнения форм.

.Опытными работами подтверждена стабильность заполнения форм предложенным способом на конвейере в вакууме.

pue.2

Pus.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки форм на конвейере | 1985 |

|

SU1291282A1 |

| Устройство для заливки форм | 1982 |

|

SU1018796A1 |

| Устройство для литья легкоокисляющихся сплавов | 1980 |

|

SU997972A1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ ИЗ СПЛАВОВ | 1992 |

|

RU2021878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2167739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| Способ получения отливки | 1986 |

|

SU1369869A1 |

Составитель Е.Ноткнн Редактор Л.Пчелинская Техред Л.Микеш Корректор И.Муска

Заказ 582/16Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул. Проектная, 4

Авторы

Даты

1986-02-15—Публикация

1983-12-16—Подача