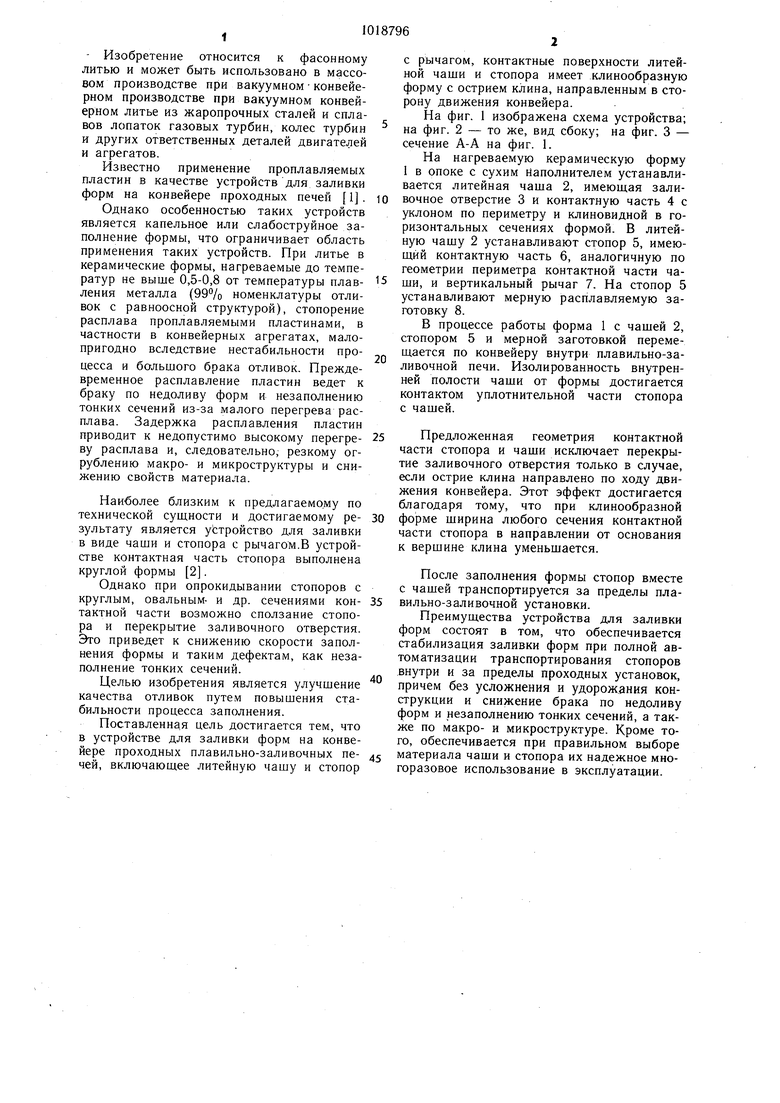

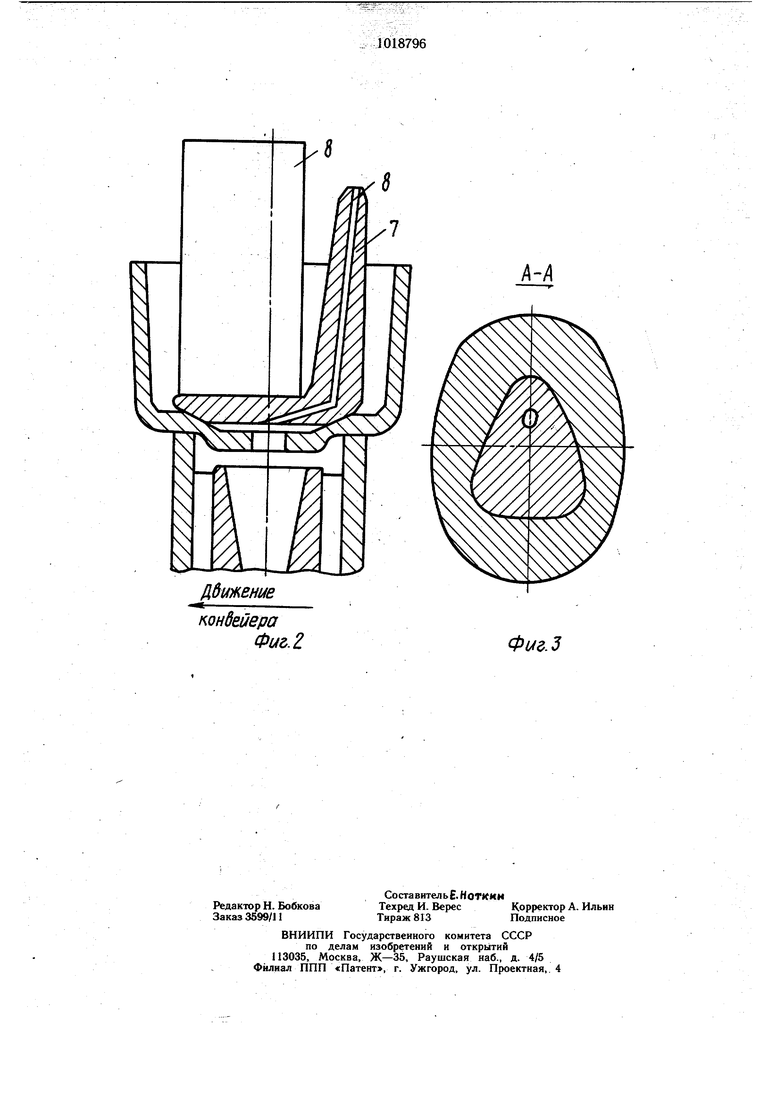

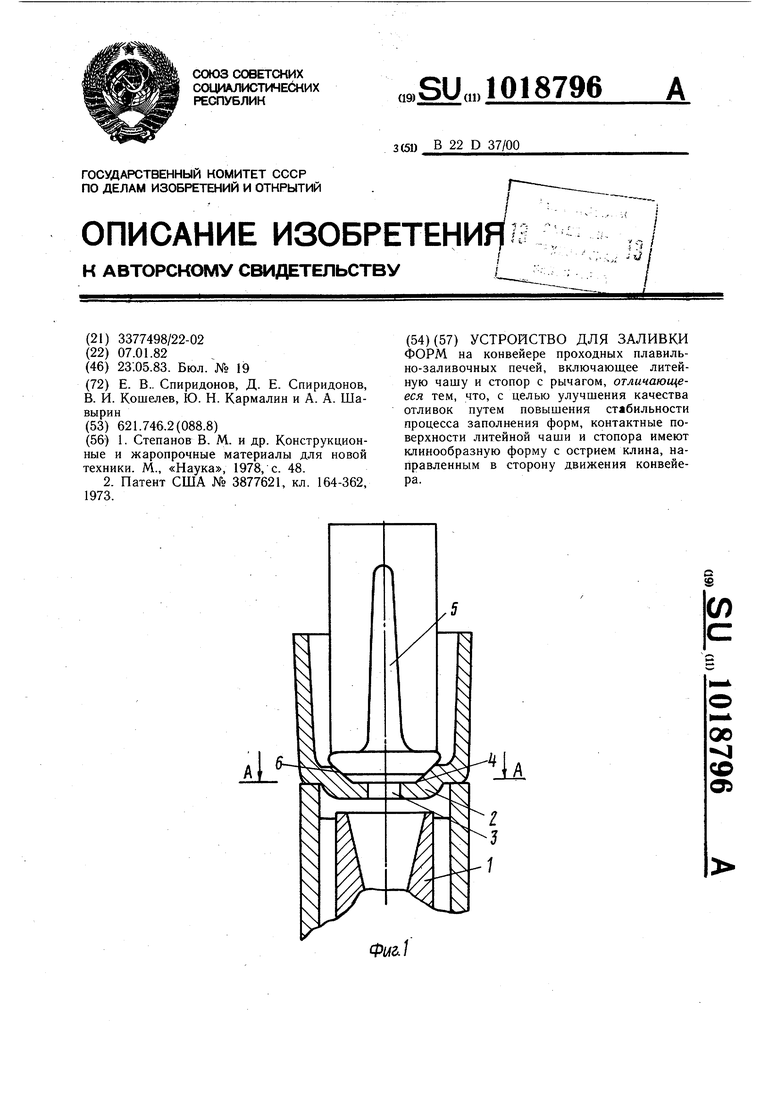

- Изобретение относится к фасонному литью и может быть использовано в массовом производстве при вакуумном конвейерном производстве при вакуумном конвейерном литье из жаропрочных сталей и сплавов лопаток газовых турбин, колес турбин и других ответственных деталей двигателей и агрегатов. Известно применение проплавляемых пластин в качестве устройств для заливки форм на конвейере проходных печей 1. Однако особенностью таких устройств является капельное или слабоструйное заполнение формы, что ограничивает область применения таких устройств. При литье в керамические формы, нагреваемые до температур не выше 0,5-0,8 от температуры плавления металла ( номенклатуры отливок с равноосной структурой), стопорение расплава проплавляемыми пластинами, в частности в конвейерных агрегатах, малопригодно вследствие нестабильности процесса и большого брака отливок. Преждевременное расплавление пластин ведет к браку по недоливу форм и незаполнению тонких сечений из-за малого перегрева расплава. Задержка расплавления пластин приводит к недопустимо высокому перегреву расплава и, следовательно, резкому огрублению макро- и микроструктуры и снижению свойств материала. Наиболее близким к предлагаемому по технической суш,ности и достигаемому результату является уЬтройство для заливки в виде чаши и стопора с рычагом.В устройстве контактная часть стопора выполнена круглой формы 2. Однако при опрокидывании стопоров с круглым, овальным- и др. сечениями контактной части возможно сползание стопора и перекрытие заливочного отверстия. Это приведет к снижению скорости заполнения формы и таким дефектам, как незаполнение тонких сечений. Целью изобретения является улучшение качества отливок путем повышения стабильности процесса заполнения. Поставленная цель достигается тем, что в устройстве для заливки форм на конвейере проходных плавильно-заливочных печей, включаюшее литейную чашу и стопор С рычагом, контактные поверхности литейной чаши и стопора имеет клинообразную форму с острием клина, направленным в сторону движения конвейера. На фиг. 1 изображена схема устройства; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 1. На нагреваемую керамическую форму 1 в опоке с сухим наполнителем устанавливается литейная чаша 2, имеюш,ая заливочное отверстие 3 и контактную часть 4 с уклоном по периметру и клиновидной в горизонтальных сечениях формой. В литейную чашу 2 устанавливают стопор 5, имеющий контактную часть 6, аналогичную по геометрии периметра контактной части чаши, и вертикальный рычаг 7. На стопор 5 устанавливают мерную расплавляемую заготовку 8. В процессе работы форма 1 с чашей 2, стопором 5 и мерной заготовкой перемешается по конвейеру внутри плавильно-заливочной печи. Изолированность внутренней полости чаши от формы достигается контактом уплотнительной части стопора с чашей. Предложенная геометрия контактной части стопора и чаши исключает перекрытие заливочного отверстия только в случае, если острие клина направлено по ходу движения конвейера. Этот эффект достигается благодаря тому, что при клинообразной форме ширина любого сечения контактной части стопора в направлении от основания к вершине клина уменьшается. После заполнения формы стопор вместе с чашей транспортируется за пределы плавильно-заливочной установки. Преимущества устройства для заливки форм состоят в том, что обеспечивается стабилизация заливки форм при полной автоматизации транспортирования стопоров внутри и за пределы проходных установок, причем без усложнения и удорожания конструкции и снижение брака по недоливу форм и незаполнению тонких сечений, а также по макро- и микроструктуре. Кроме того, обеспечивается при правильном выборе материала чаши и стопора их надежное многоразовое использование в эксплуатации.

мндейера Фи&2

Фиг.З BHue

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья легкоокисляющихся сплавов | 1980 |

|

SU997972A1 |

| Устройство для заливки форм на конвейере | 1985 |

|

SU1291282A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1992 |

|

RU2034681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| Устройство для заливки форм на конвейере | 1983 |

|

SU1210983A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ И ХИМИЧЕСКИ АКТИВНЫХ РАСПЛАВОВ | 1972 |

|

SU425728A1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

УСТРОЙСТВО ДЛЯ ЗАЛИВКИ ФОРМ на конвейере проходных плавильно-заливочных печей, включающее литейную чашу и стопор с рычагом, отличающееся тем, что, с целью улучшения качества отливок путем повышения стабильности процесса заполнения форм, контактные поверхности литейной чаши и стопора имеют клинообразную форму с острием клина, направленным в сторону движения конвейера. (Л СХ) ;о О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Степанов В | |||

| М | |||

| и др | |||

| Конструкционные и жаропрочные материалы для новой техники | |||

| М., «Наука, 1978, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3877621, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-07—Подача