(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ЛЕГКООКИСЛЯЮЩИХСЯ

1

Изобретение относится к литейному производству и может быть использовано при конвейерном литье легкоокисляющихся сплавов на основе магния, никеля и титана.

Известно устройство для конвейерного вакуумного литья расплавлением мерной 5 заготовки из жаропрочных никелевых сплавов лопаток ГТД и ориентированной структурой методом направленной кристаллизации

В качестве устройства, управляющего ,д процессом заливки форм в этом процессе литья, применяются расплавляемые пластины, устанавливаемые в литейную чащу. Особенностями процесса обусловивщими применение расплавляемых пластин, являются: нагрев форм до температур выще 15 температуры плавления сплава, нерегулируемое капельное и слабоструйное заполнение форм расплавом, термостатирование расплава в форме и медленное затвердевание при одностороннем теплоотводе.

Достоинство описанного устройства в предельной простоте и высокой экономичности I .

Однако эта простота резко суживает возможности применения устройства, напри- ,

СПЛАВОВ

мер, для л.итья деталей с равносоосной структурой практически во всех случаях литья в нагревае.мые керамические формы. Устройству также характерны нестабильность, и трудная регулируемость процесса заполнения. Капельное и слабоструйное заполнение «холодных форм приводит к незаливу тонких кромок, неспаям и неслитинам из-за преждевременного проплавления пластин. Задержка проплавления ведет к недопустимому перегреву расплава - браку по пригару огрублению макрои микроструктуры. Необходимость применения для исключения брака по пригару дефицитного и дорогостоящего электрокорунда.

Наиболее близким к изобретению является устройство с пружинно-рычажным механизмом подъема стопора при заливке, позволяющее обеспечить стабильность и регулируемость процесса литья 2.

К недостаткам известного устройства с точки зрения конвейерного литья в защитных газовых средах и в вакууме следует отнести значительное усложнение и удорожание конструкции проходных установок при комплектовании их рычажнопружинным приводом открывания стопора; необходимость усложнения и удорожания проходных установок за счет комплектования их специальными устройствами для транспортировки стопоров внутри и за пределами установки; снижение надежности работы рычажно-пружинных механизмов и усложнение эксплуатации установок из-за высоких рабочих температур.

Цель изобретения состоит в расширении возможности автоматизации и повышении производительности при получении отливок на конвейере в проходных плавильно-заливочных установках с использованием вакуума или зашитной газовой атмосферы.

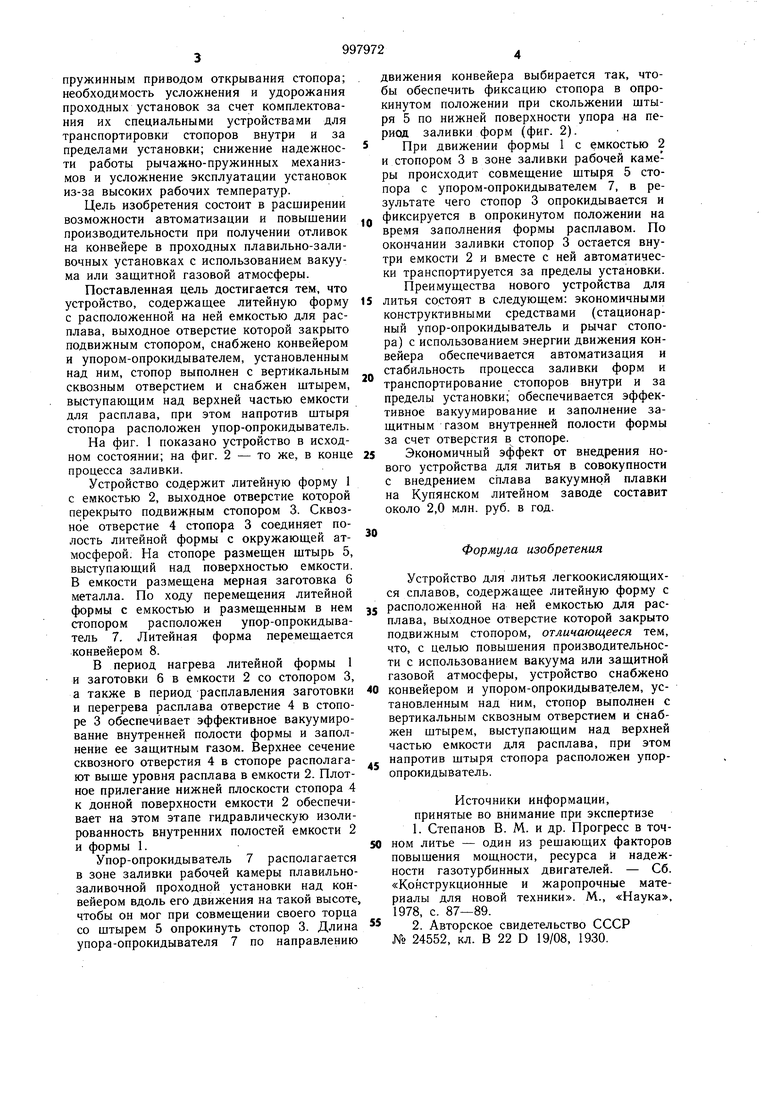

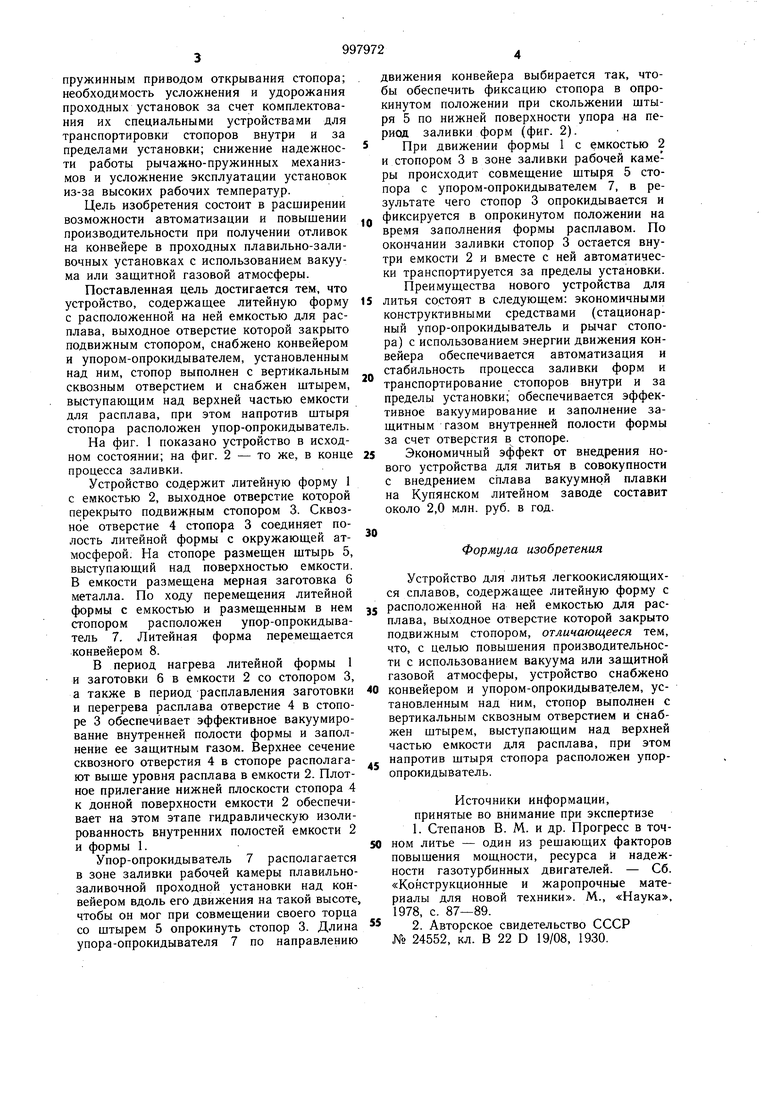

Поставленная цель достигается тем, что устройство, содержашее литейную форму с расположенной на ней емкостью для расплава, выходное отверстие которой закрыто подвижным стопором, снабжено конвейером и упором-опрокидывателем, установленным над ним, стопор выполнен с вертикальным сквозным отверстием и снабжен штырем, выступающим над верхней частью емкости для расплава, при этом напротив штыря стопора расположен упор-опрокидыватель. На фиг. 1 показано устройство в исходном состоянии; на фиг. 2 - то же, в конце процесса заливки.

Устройство содержит литейную форму 1 с емкостью 2, выходное отверстие которой перекрыто подвижным стопором 3, Сквозное отверстие 4 стопора 3 соединяет полость литейной формы с окружающей атмосферой. На стопоре размещен щтырь 5, выступающий над поверхностью емкости. В емкости размещена мерная заготовка 6 металла. По ходу перемещения литейной формы с емкостью и размещенным в нем стопором расположен упор-опрокидыватель 7. Литейная форма перемещается конвейером 8.

В период нагрева литейной формы 1 и заготовки 6 в емкости 2 со стопором 3, а также в период расплавления заготовки и перегрева расплава отверстие 4 в стопоре 3 обеспечивает эффективное вакуумирование внутренней полости формы и заполнение ее защитным газом. Верхнее сечение сквозного отверстия 4 в стопоре располагают выше уровня расплава в емкости 2. Плотное прилегание нижней плоскости стопора 4 к донной поверхности емкости 2 обеспечивает на этом этапе гидравлическую изолированность внутренних полостей емкости 2 и формы 1.

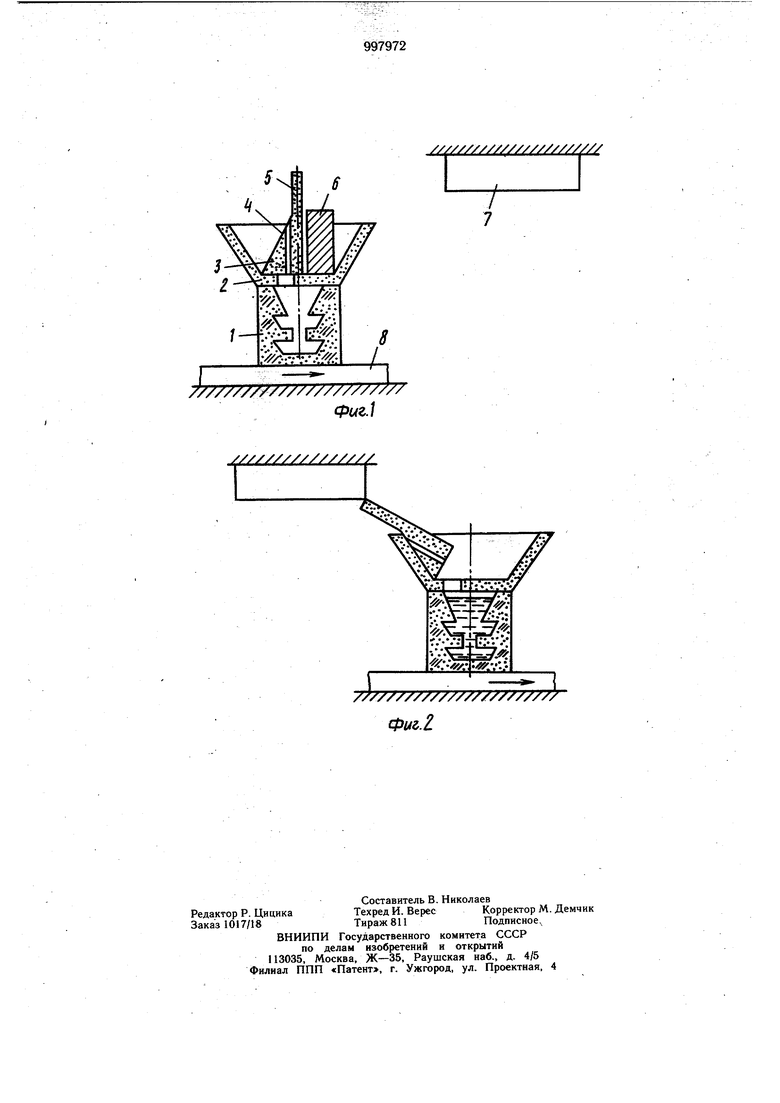

Упор-опрокидыватель 7 располагается в зоне заливки рабочей камеры плавильнозаливочной проходной установки над конвейером вдоль его движения на такой высоте, чтобы он мог при совмещении своего торца со штырем 5 опрокинуть стопор 3. Длина упора-опрокидывателя 7 по направлению

движения конвейера выбирается так, чтобы обеспечить фиксацию стопора в опрокинутом положении при скольжении штыря 5 по нижней поверхности упора на период заливки форм (фиг. 2).

При движении формы 1 с емкостью 2 и стопором 3 в зоне заливки рабочей камеры происходит совмещение штыря 5 стопора с упором-опрокидывателем 7, в результате чего стопор 3 опрокидывается и

фиксируется в опрокинутом положении на время заполнения формы расплавом. По окончании заливки стопор 3 остается внутри емкости 2 и вместе с ней автоматически транспортируется за пределы установки. Преимущества нового устройства для

литья состоят в следующем: экономичными конструктивными средствами (стационарный упор-опрокидыватель и рычаг стопора) с использованием энергии движения конвейера обеспечивается автоматизация и стабильность процесса заливки форм и транспортирование стопоров внутри и за пределы установки; обеспечивается эффективное вакуумирование и заполнение защитным газом внутренней полости формы за счет отверстия в стопоре.

5 Экономичный эффект от внедрения нового устройства для литья в совокупности с внедрением сплава вакуумной плавки на Купянском литейном заводе составит около 2,0 млн. руб. в год.

Формула изобретения

Устройство для литья легкоокисляющихся сплавов, содержащее литейную форму с

расположенной на ней емкостью для расплава, выходное отверстие которой закрыто подвижным стопором, отличающееся тем, что, с целью повышения производительности с использованием вакуума или защитной газовой атмосферы, устройство снабжено

конвейером и упором-опрокидывателем, установленным над ним, стопор выполнен с вертикальным сквозным отверстием и снабжен штырем, выступаюшим над верхней частью емкости для расплава, при этом напротив штыря стопора расположен упоропрокидыватель.

Источники информации, принятые во внимание при экспертизе 1. Степанов В. М. и др. Прогресс в точном литье - один из решающих факторов повышения мощности, ресурса и надежности газотурбинных двигателей. - Сб. «Конструкционные и жаропрочные материалы для новой техники. М., «Наука, 1978, с. 87-89.

2. Авторское свидетельство СССР № 24552, кл. В 22 D 19/08, 1930.

//////// if///////////////

Фиг.1

//// ///////////////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки форм | 1982 |

|

SU1018796A1 |

| Устройство для заливки форм на конвейере | 1983 |

|

SU1210983A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| Устройство для литья | 1985 |

|

SU1295601A1 |

| Устройство для заливки форм на конвейере | 1985 |

|

SU1291282A1 |

| Способ производства фасонных отливок и литейная форма для его осуществления | 1991 |

|

SU1782191A3 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| Способ получения отливок | 1984 |

|

SU1338972A1 |

///////////////.

/7/УУ/Л//7/// // Г/ / //// / /

Фи1.2.

Авторы

Даты

1983-02-23—Публикация

1980-07-25—Подача