,

Изобретение относится к обработке металлов давлением и штамповой оснастке.

Цель изобретения - повышение качества путем предотвращения потери устойчивр сти-борта, местного выпучивания и пружинения.

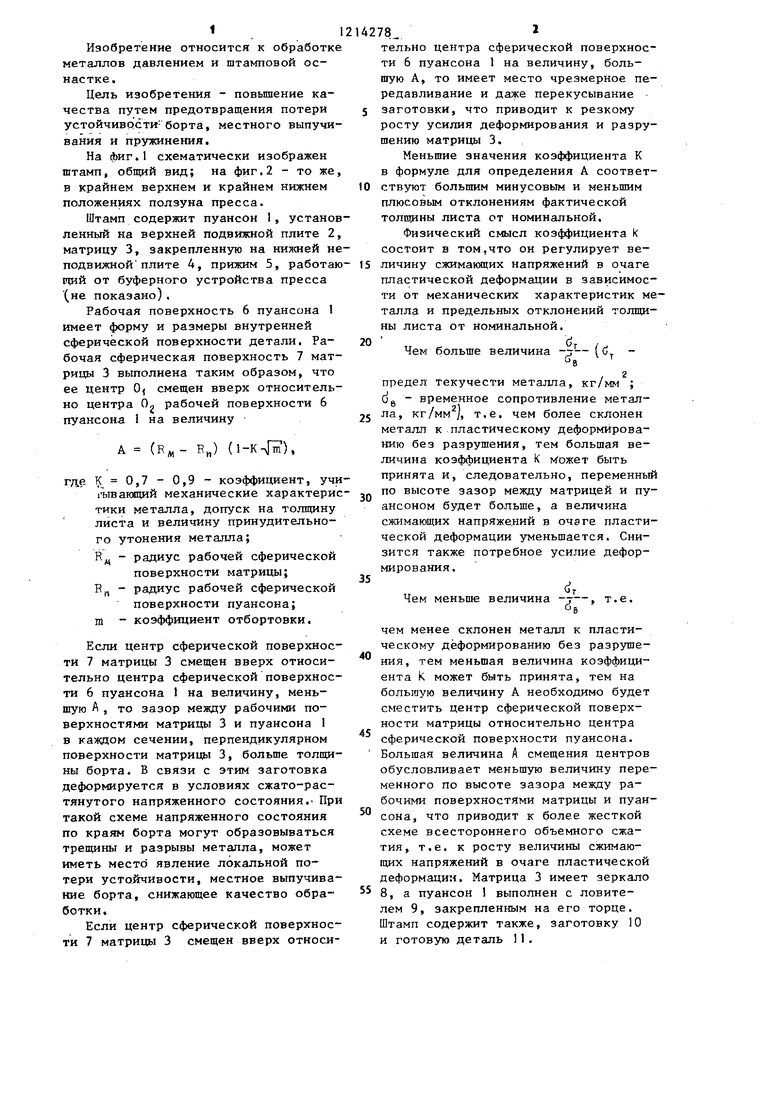

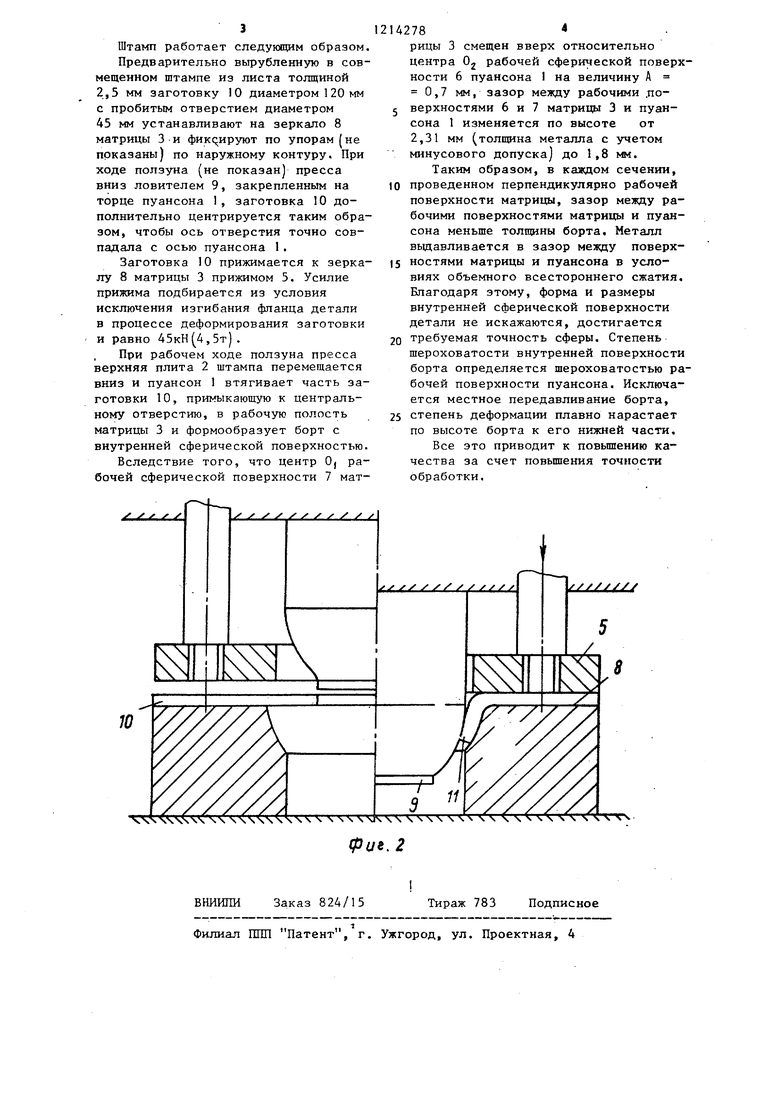

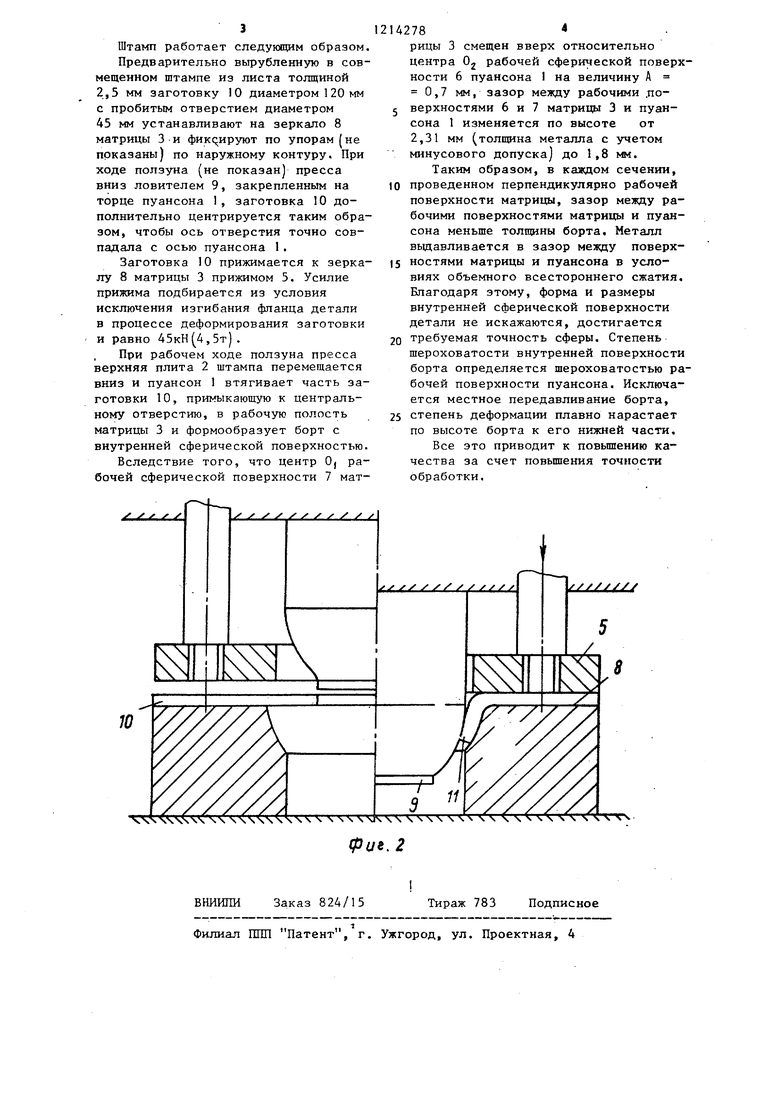

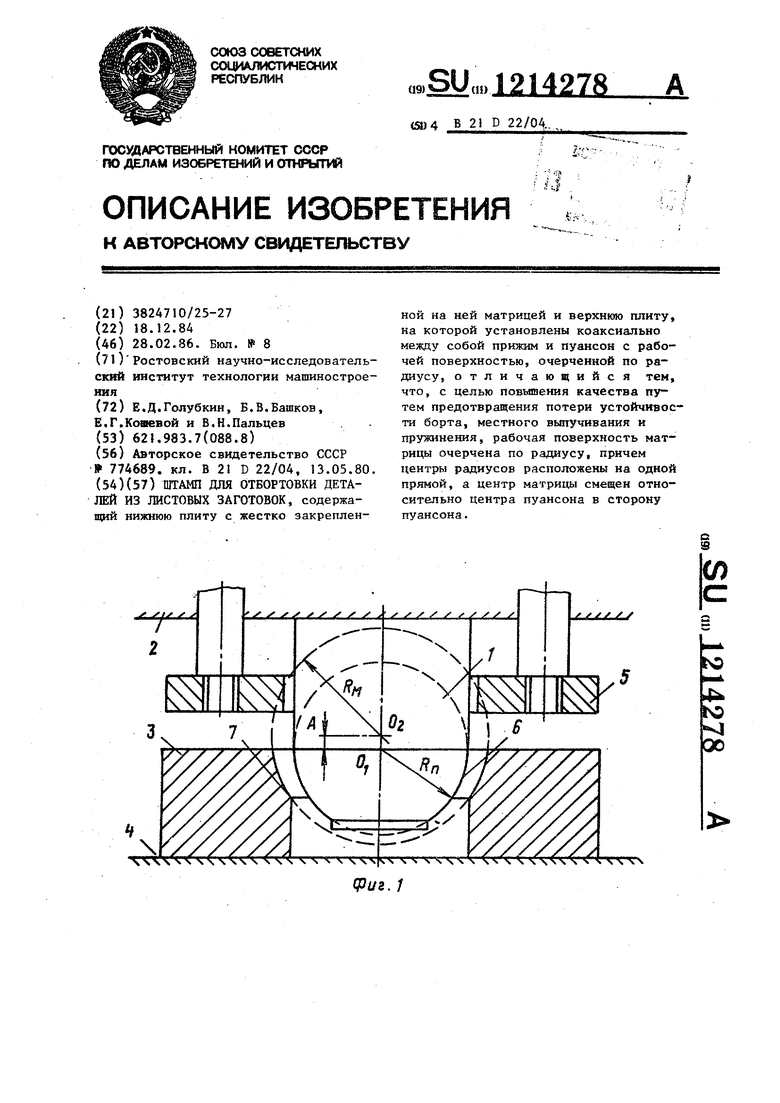

На фиг.1 схематически изображен штамп, общий вид; на фиг.2 - то же в крайнем верхнем и крайнем нижнем положениях ползуна пресса.

Штамп содержит пуансон 1, установ ленный на верхней подвижной плите 2 матрицу 3, закрепленную на нижней неподвижной плите 4, прижим 5, работающий от буферного устройства пресса (не показано),

Рабочая поверхность 6 пуансона 1 имеет форму и размеры внутренней сферической поверхности детали. Рабочая сферическая поверхность 7 матрицы 3 выполнена таким образом, что ее центр 0 смещен вверх относительно центра Оу рабочей поверхности 6 пуансона 1 на величину

А (ЕЛ,- Rj (1-КлГт),

где К 0,7 - 0,9 - коэффициент, учи 1 ываг(яций механические характеристики металла, допуск на толщину листа и величину принудительного утонения металла; R - радиус рабочей сферической

поверхности матрицы; Rf, - радиус рабочей сферической

поверхности пуансона; m - коэффициент отбортовки.

Если центр сферической поверхности 7 матрицы 3 смещен вверх относительно центра сферической поверхности 6 пуансона I на величину, меньшую А, то зазор между рабочими поверхностями матрицы 3 и пуансона 1 в каждом сечении, перпендикулярном поверхности матрицы 3, больше толщины борта. В связи с этим заготовка деформируется в условиях сжато-растянутого напряженного состояния.- При такой схеме напряженного состояния по краям борта могут образовываться и разрывы металла, может иметь место явление локальной потери устойчивости, местное выпучивание борта, снижающее качество обработки.

Если центр сферической поверхности 7 матрицы 3 смещен вверх относиU278 1

тельно центра сферической поверхности 6 пуансона 1 на величину, большую А, то имеет место чрезмерное пе- редавливание и даже перекусывание 5 заготовки, что приводит к резкому росту усилия деформирования и разрушению матрицы 3.

Меньшие значения коэффициента К в формуле для определения А соответ- 10 ствуют большим минусовым и меньшим плюсовьм отклонениям фактической толщины листа от номинальной.

Физический смысл коэффициента k состоит в том,что он регулирует ве15 личину сжиманядих напряжений в очаге пластической деформации в зависимости от механических характеристик металла и предельных отклонений толщины листа от номинальной.

ЭП л

Чем больше величина (б &

. г предел текучести металла, кг/мм ;

dg - временное сопротивление метал- 25 ла, кг/MMj, т.е. чем более склонен металл к пластическому деформированию без разрушения, тем большая величина коэффициента К м ожет быть принята и, следовательно, переменный по высоте зазор между матрицей и пуансоном будет больше, а величина сжимающих напряжений в очэге пластической деформации уменьшается. Снизится также потребное усилие деформирования.

г Чем меньше величина -т-, т.е.

Ой

30

чем менее склонен металл к пластическому деформированию без разрушения, тем меньшая величина коэффициента k может быть принята, тем на большую величину А необходимо будет сместить центр сферической поверхности матрицы относительно центра сферической поверхности пуансона. Большая величина А смещения центров обусловливает меньшую величину переменного по высоте зазора между рабочими поверхностями матрицы и пуансона, что приводит к более жесткой схеме всестороннего объемного сжатия, т.е. к росту величины сжимающих напряжений в очаге пластической деформации. Матрица 3 имеет зеркало 8, а пуансон 1 выполнен с ловителем 9, закрепленным на его торце. Штамп содержит также, заготовку 10 готовую деталь I1.

Штамп работает следующим образом.

Предварительно вырубленную в совмещенном штампе из листа толщиной 2,5 мм заготовку 10 диаметром 1 20 мм с пробитым отверстием диаметром 45 мм устанавливают на зеркало 8 матрицы 3 и фиксируют по упорам (не показаны) по наружному контуру. При ходе ползуна (не показан пресса вниз ловителем 9, закрепленным на торце пуансона 1, заготовка 10 дополнительно центрируется таким образом, чтобы ось отверстия точно совпадала с осью пуансона 1.

Заготовка 10 прижимается к зерка лу 8 матрицы 3 прижимом 5. Усилие прижима подбирается из условия исключения изгибания фланца детали в процессе деформирования заготовки и равно 45кН(4,5т|.

При рабочем ходе ползуна пресса верхняя плита 2 штампа перемещается вниз и пуансон 1 втягивает часть заготовки 10, примыкающую к центральному отверстию, в рабочую полость матрицы 3 и формообразует борт с внутренней сферической поверхностью.

Вследствие того, что центр Oj рабочей сферической поверхности 7 матjf

Х / ХХХ/ ХХ

12U278

рицы 3 смещен вверх относительно центра 02 рабочей сферической поверхности 6 пуансона 1 на величину А 0,7 мм, зазор между рабочими ,по5 верхностями 6 и 7 матрицы 3 и пуансона 1 изменяется по высоте от 2,31 мм (толщина металла с учетом

минусового допуска) до 1,8 мм.

Таким образом, в каждом сечении,

10 проведенном перпендикулярно рабочей поверхности матрицы, зазор между рабочими поверхностями матрицы и пуансона меньше толщины борта. Металл выдавливается в зазор между поверх- )5 ностями матрицы и пуансона в условиях обьемного всестороннего сжатия. Благодаря зтому, форма и размеры внутренней сферической поверхности детали не искажаются, достигается

20 требуемая точность сферы. Степень шероховатости внутренней поверхности борта определяется шероховатостью рабочей поверхности пуансона. Исключается местное передавливание борта,

25 степень деформации плавно нарастает по высоте борта к его нижней части, Все это приводит к повьщгению качества за счет повьш1ения точности обработки.

X XX X ХХ

X XXX у

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2502575C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| Способ изготовления полых деталей и штамп для его осуществления | 1988 |

|

SU1606232A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

ВНИИПИ Заказ 824/15 Тираж 783 Подписное Филиал ПШ1 Патент, г. Ужгород, ул. Проектная, 4

| Матрица для отбортовки листовых заготовок | 1979 |

|

SU774689A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-28—Публикация

1984-12-18—Подача