В предлагаемом способе закалку головки рельса и остряка осуществляют поверхностно-последовательным их нагреванием с применением индукционных токов, кислородно-ацетиленового пламени или других известных источников нагрева и иоследовательно вслед за нагревом охлаждением сжатым воздухом, распыленной водой и водяным душем.

Для осуществления способа предлагается закалочный стенд, состоящий из фермы, перемещающейся на колесах по рельсам от своего привода, и закалочной каретки с закалочным трансформатором, индуктором и воздущным распределителем.

Известные способы закалки рельсов не исключают образования в них значительных короблений. Правка рельсов после закалки является трудоемкой операцией и приводит к значительному снижению механических свойств как закаленного металла, так и деталей в целом.

Новым в предлагаемом способе закалки рельсов и остряков является то, что закалку рельсов и остряков производят без жесткого их крепления на ферме в упруго-изогнутом состоянии головкой вверх, за счет приложения к ним соответствующей величины изгибающих моментов. Благодаря этому во время нагрева обеспечивается свободное удлинение верхних слоев металла и этим исключается их продольное пластическое смятие, вызывающее коробление.

Особеиностью закалочного стенда является применение в нем расположенных по краям фермы воздущных цилиндров и рычагов, при помощи которых к концам расположенного, на ферме рельса (остряка) прикладываются определенной величины изгибающие моменты, и воздущных промежуточных цилиндров, поддерживающих рельс в четырех, а остряк в двух точках и исключающих отрицательное влияние собственного веса. Причем в процессе закалки закалочный стенд с рельсом (остряком) перемещается с задаваемой скоростью под закалочной кареткой, опирающейся на рельс.

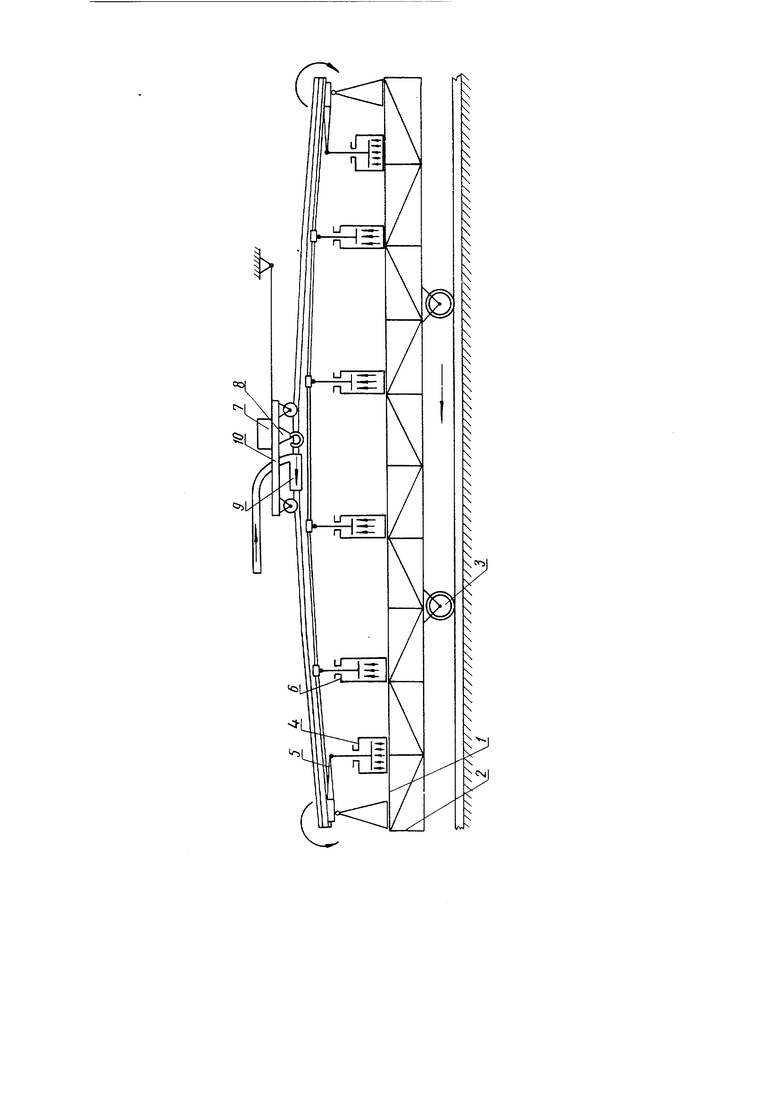

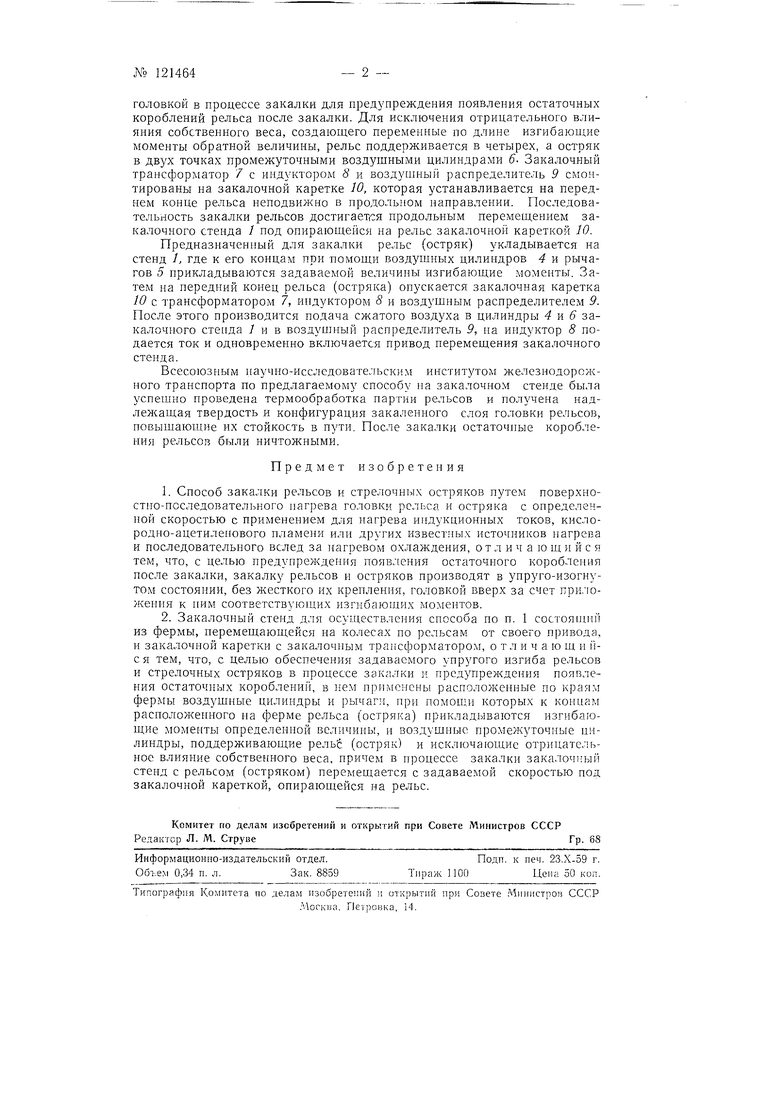

На чертеже показана схема установки рельса на закалочном стенде для поверхностно-последовательной закалки в упруго-изогнутом состоянии.

Закалочный стенд 1 состоит из фермы 2 на колесах 5 с приводом (на чертеже не показан). На стенде / расположены пневматические цилиндры 4 и рычаги 5, при помощи которых производится изгиб рельса вверх

121464

головкой в процессе закалки для предупреждения появлепия остаточных короблений рельса после закалки. Для исключения отрицательного влияния собствеппого веса, создающего переменные по длине изгибающие моменты обратной величины, рельс поддерживается в четырех, а остряк в двух точках промежуточными воздушными цилиндрами 6. Закалочный трансформатор 7 с индуктором 8 и воздупп-1ый распределитель 9 смонтированы па закалочной каретке 10, которая устанавливается на переднем конце рельса неподвижно в продольном направлении. Последовательность закалки рельсов достигаеТ|СЯ продольным перемещением закалочного стенда / под опирающейся на рельс закалочной кареткой 10.

Предназначенный для закалки рельс (остряк) укладывается на стенд 1, где к его концам при помощи воздущных цилиндров 4 и рычагов 5 прикладываются задаваемой величины изгибающие моменты. Затем на передний конец рельса (остряка) опускается закалочная каретка 10 с трансформатором 7, индуктором 8 и воздушным распределителем 9. После этого производится подача сжатого воздуха в цилиндры 4 6 закалочного стенда 7 и в воздущный распределитель 9, на индуктор 8 подается ток и одновременно включается привод перемещения закалочного стенда.

Всесоюзным научно-исследовательским инстит)том железнодорожного транспорта по предлагаемому способу па закалочном стенде была успешно проведена термообработка партии рельсов и получена надлежащая твердость и конфигурация закаленного слоя головки рельсов, новыщающие их стойкость в пути. После закалки остаточные коробления рельсов были ничтожными.

Предмет изобретения

1.Способ закалки рельсов и стрелочных остряков путем поверхностно-последовательного нагрева головки рельса и остряка с определенной скоростью с применением для нагрева индукционных токов, кислородно-ацетиленового пламени или других известных источников нагрева и последовательного вслед за нагревом охлаждения, от л и ч а ю щ и и с я тем, что, с целью нредупреждепня появления остаточного коробления после закалки, закалку рельсов и остряков производят в упруго-изогнутом состоянии, без жесткого их крепления, головкой вверх за счет при.тожения к ним соответствую-щих изгибаюн1их моментов.

2.Закалочный стенд для осуществления снособа но п. 1 состоянии из фермы, перемещающейся на колесах но рельеам от своего привода, и закалочной кареткн с закалочным трансформатором, о т л и ч а ю щ и iiся тем, что, с целью обеспечения задаваемого упругого изгиба рельсов и стрелочных остряков в процессе закалки и предупреждения появления остаточных короблений, в нем применены расположенные но краям фермы воздущные цилиндры и рычаги, при помощи которых к концам расноложепного на ферме рельса (остряка) прикладываются изгибающие моменты определенной величины, и воздущные промежуточные пилиндры, поддерживающие рель (остряк) и исключающие отрицательное влияние собственного веса, нричем в нроцессе закалки закалочный стенд с рельсом (остряком) перемещается с задаваемой скоростью под закалочной кареткой, опирающейся на рельс.

Комитет по делам изсбретений и открытий при Совете Министров СССР Редактор Л. М. СтрувеГр. 68

Информационно-издательский отдел.Подп. к печ. 23.Х-59 г.

Объем 0,.34 п. л.Зак. 8859Тираж 1100Цена 50 коп.

Типография Комитета по делам изобретет и открытий при Совете Министроп СССР

.AocKisa, Пет)овка, И.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки рельсов | 1991 |

|

SU1822432A3 |

| Устройство для закалки стрелочных остряков | 1978 |

|

SU726193A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Установка для закалки рельсов | 1991 |

|

SU1803436A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1788043A1 |

| Агрегат для закалки головки рельса | 1963 |

|

SU461954A1 |

| Устройство для закалки рельсов | 1988 |

|

SU1669992A1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| Способ закалки стрелочных остряков | 1983 |

|

SU1157091A1 |

Авторы

Даты

1959-01-01—Публикация

1958-03-01—Подача