Изобретение относится к способам управления процессами эмульсионной непрерьшной полимериза ц-1и в произ- водстие дивинилстирольного каучука и может быть использовано в нефтехимической промьшшенности,

Целью изобретения является уменьшение себестоимости получаемого каучука.

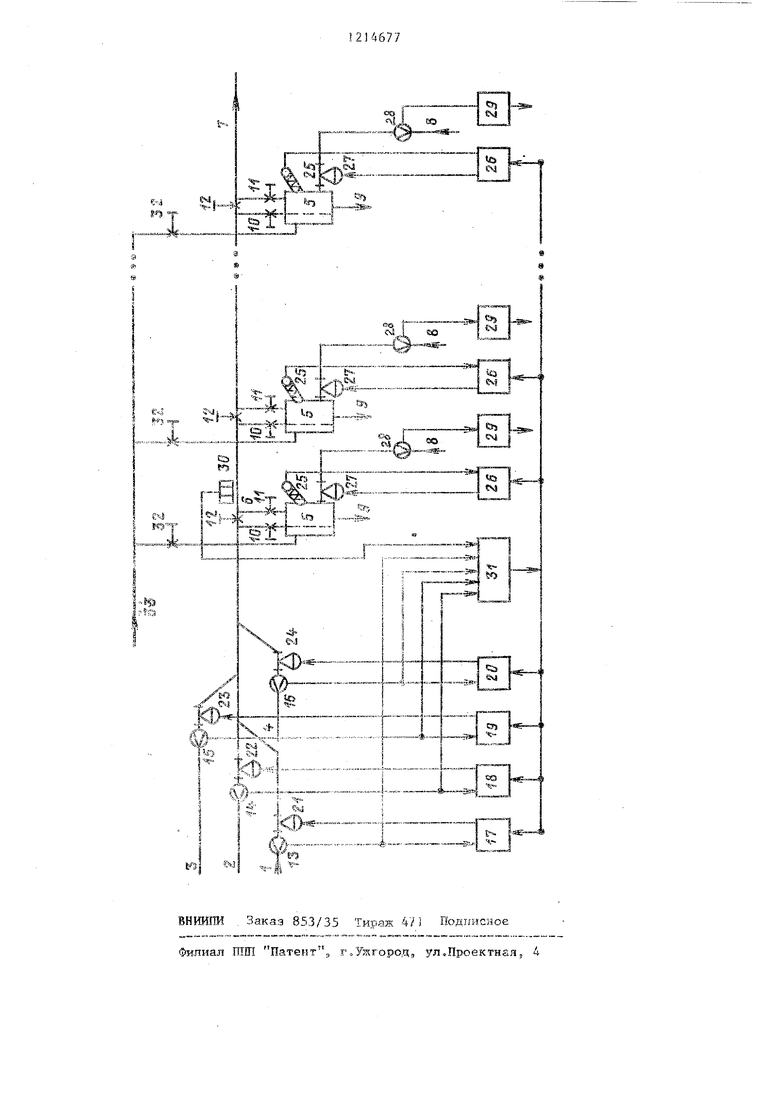

На чертеже приведена блок-схема системы управления, осуществляющей , предлагаемый способ,

Блок-схема состоит из трубопрово--- дов i 3 2,3 и 4 подачи дивинила, стирола, каталитического комплекса, и модификатора соответственно полимеризаторов трубопроводов 5,6 и 7 для вы- вдда латекса, трубопроводов 8 и 9 для подачи и вьшода хладоагента, запорной арматуры 10-12 для перево- да полимеризатора из режима полимертл- зации в режим очистки, датчиков 13, 14, 15,16 расходов дивинила, стирола каталитического комплекса и модификатора, соответственно регуляторов 17s 185 9 и 20 расхода дивишша, стирола , каталитическо,о комплекса и модификатора соответственно, дополнительных механизмов 21 г- 24, датчика 25 температуры, регулятора 26 темпе-- ратуры, исполнительного механизма 27, установленный на трубопроводе хладагента, датчик 28 расхода хладагента э элемент 29 сравнения, анализатора 30 конверсии мономеров 5 вычислительного блока (ВВ) 31, запорной арматуры 32 на трубопроводе азота, трубопровода 33 подачи азота.

По трубопроводам 1,2,3 и 4 первый поли1-5еризатор 5 батареи полимеризаторов (полж-1еризационная батарея на схеме условно показана тремя поли-- меризаторами) поступают дивинил,, стирол, каталитический комплекс и модификатор. Реакционная масса (латекс) выводится из первого полаче-- ризатора по трубог роводу 6 и ет в следующий. На выходе батареи полш.5еризаторов реакционная cMfdCb по трубопроводу 7 направляется в отделение отгонки непрореагировавгоих мономеров.

Реакция полимеризации дивиню1а со стиролом происходит с вьщелением тепла. Для отвода тепла по трубопроводу 8 в полимеризаторы подается хлад

0

)

агент,. который вьюодится по трубо- про13од,ам 9. Температура хладат -ента на входе в полимеризаторы поддерживается постоянной,

Для каждого полимеризатора батареи предусмотрены запорная арматура 10 12 и 32-, которая используется для перевода данного поли --- еризатора из режима полимеризатора в очистки внутренней поверхности от слоя полимера, отлолдавшегося во время его эксплуатации, и опорожнения полимеризатора от латекса. Полимер, отложив- иийся на внутренней поверхности полимеризатора, постепенно снилсает , эффективность теплообмена между латексом и хладагентом. Зтс отра;кает- ся на конверсии мономеров к качест- вепньш показателях полимера. Однако до определенного периода изменение прнран еиия конверсии мономеров в полимеризаторе обнаружить из-за наличия системы автоматического регулирования конверсии в полимеризаторе. Регулятор конверсии мономеров с ростом слоя полимера на внутренней поверхности полимегзизато- ра непрерьшно увеличивает расход хладагента (рассола в рубашку и змеевики полимеризатора. Через определенное время с момента гр/ска поли- г.-еркзатора расход хладагента достигает своего максимально возможного значения После этого момента прира- щенне конверсии в данном иоликериза- торе начинает увеличиваться. Это отрицательно сказьшается на себестоимости и качестве выходного П1зодукта,

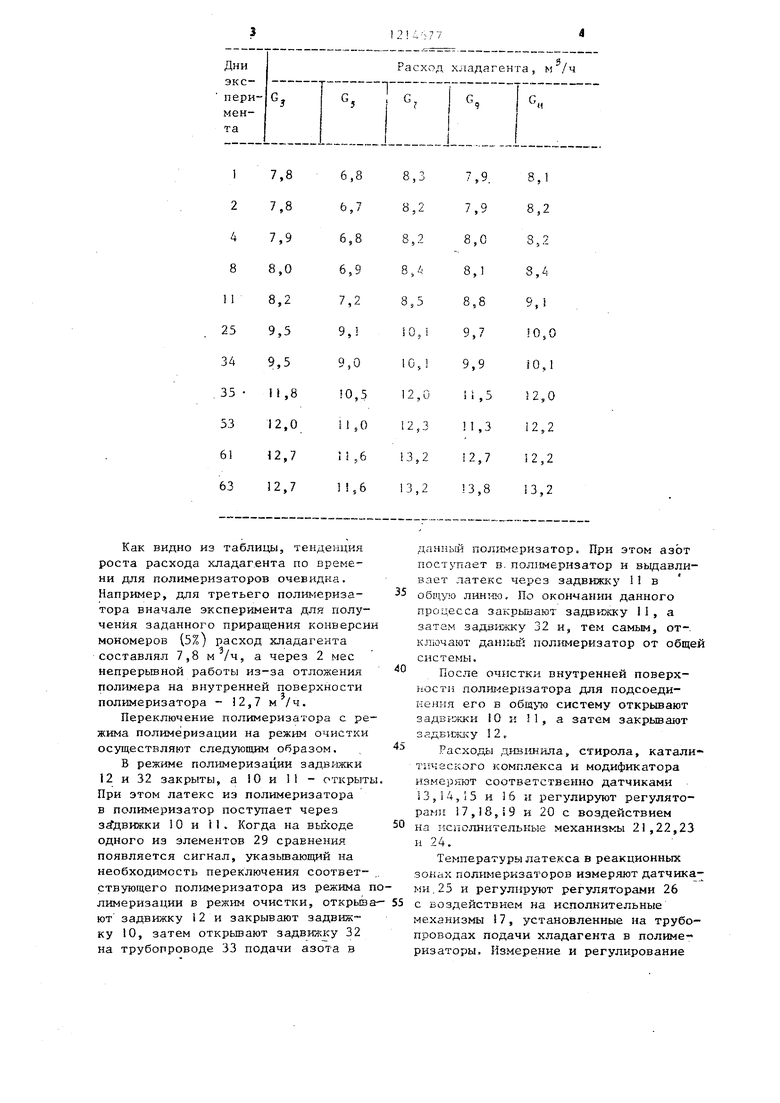

Й1Я подтверждения увеличения расхода хладагента в зависимости от количества noHm-iepa, отлоянвтегося . на внутренней поверхности лолкмериза- тора, .был поставлен эксперимент, Рег5-1С1 рация расходов хладаген а осу- ществ.1 шлась на третьем (Q, . пятом (Gg) седьмом (Qf) , девятом (Q) s одиннадцатом (Г,,) полимеризаторах багареи при одинаковом расходе и качестве мономеров., расходов модификатора к каталитического комплекса.

При этом в полимеризаторах под- дерйа-гвались сдед ующие значени.ч температур: 1„ 7 ,.5 С„ t , &5 .,

,0л . -, .- 3 „ . qO,-, „

t, 7,,, t,. расход эмульсии был равен 3,4 т/ч а иячалышп значение температуры хладагента, t,;. --b С Пс .чученные данные приведены в .е.

Как видно из таблицы, тенденция роста расхода хладаг.ента по времени для полимеризаторов очевидна. Например, для третьего полимеризатора вначале эксперимента для получения заданного приращения конверсии мономеров (5%) расход хладагента составлял 7,8 MV4, а через 2 мес непрерьшной работы из-за отложения полимера на внутренней поверхности полимеризатора - 12,7 м /ч.

Переключение полимеризатора с режима полимеризации на режим очистки осуществляют следующим образом.

В режиме полимеризации задважки 12 и 32 закрыты, а 10 и 11 - открыты При этом латекс из полимеризатора в полимеризатор постукает через зйДвижки 10 и П. Когда на выходе одного из элементов 29 сравнения появляется сигнал, указьшающий на необходимость переключения соответствующего полимеризатора из режима плимеризации в режим очистки, открьюа ют задвижку 12 и закрывают задвижку 10, затем открывают задвижку 32 на трубопроводе 33 подачи азота в

данньй полимеризатор. При этом азот поступает в. полимеризатор и выдавливает латекс через задвижку 11 в обгцую линт«). По окончании данного процесса закрывают задвижку 11, а затем задвижку 32 и, тем самым, от-. ключают дакпьй полимеризатор от общей системы.

После очистки внутренней поверхности полш-1еризатора для подсоеди- кенкя его в общую систему открьшают задвюкки 0 и П, а затем закрывают задБияа-су 12,

Расхо,цы див1шила, стирола, катали-- тического комплекса и модификатора измеряют соответственно датчиками 13, 4,15 и 16 ii регулируют регуляторами 17,8,19 и 20 с воздействием на исполнительные механизмы 21,22,23 и 2 4.

Температуры латекса в реакционных зонах полимеризаторов измеряют датчиками. 25 и регулируют регуляторами 26 с воздействием на исполнительные механизмы 17, установленные на трубопроводах подачи хладагента в полимеризаторы. Измерение и регулирование

II111

1 I- Ij

- лри отключении одного нз полиме- )л; :а горс5з время пребьтання реакцион- :ог; массь: в батарее уменьшается. J.i ic дователыю j уменьшается и конвер- ::Hf MOKov epOB па выходе батареи поли гяг- загсров. При этом возникает лэоьходи;-1ость корректировка темпе- :| гуры в реакционных зонах полиме- ороБ , величины расходов моди- Икаторя :: тя галитического комплек ,.орче;ггироика уиравлгюяр-гх пара- осуюествляется с помощью ь чнслм эльного блока 3 по следую;: -.:; алгопптг ШЬ :

(О (2) (3)

Ь дс;

з&личииа температуры в i -ом .полимеризаторе до г;е :еклю е;-шя одного из п о л им е р и 3 а т о р о в; iipct- H пребьшания латекса в 1(о.л:да«;ризаторе, определяе dot;; по формуле

о V;

bv

Ои ,ьем пояш-шризатора | раскод з ульсии, равньш расходов дивинила с Т; фола,, кат злнтического ко - плекса i-; ьгадификатора; Чрирап,ения конверсии моно- в Г оловнон ластк батареи;

тгостояпные, определяемьш якспернмеитально а, 0,381 аг 0,37; Ь, - 2,7; Ьг 5 ,3; с,

/„ S - Э - Г - -

4,л:, -5к - значеняя расходе мо,цифи катора, каталитического к:о 5плекса до i-fObsei;Ta пере ;;:шоченкя.

L нычкслительньгй блок 31 nocvyna- гулг лелЫз пропор з,ионалы1ые зеличи- pacAO ja AJiBHHi a, стирола, ката ггчвслсл о комплекса., мoдиф5 кaтopa ipaio;eHHH конверсии момномеров в |пли1- ери5;аторе батареи, а ocvijBe лолулгииой информации 1:;.;,,1ьк:ый блок сначала рассчи- -;: г J I иреб шания латекса в :i -,i %:- .; -.

Далее nd формулам (1-3) определяют корректирующие сигналы для расходов модификатора, каталитического комплекса и температуры в реакционных зонах полимеризаторов и направ- ляют их в качестве задания к регуляторам 19, 20 и 26.

В момент отключения одного из полимеризаторов на очистку вычислительный блок запоминает значения расходов каталитического комплекса, модификатора и температуры в реакционной зоне и восстанавливает их при подключении отключенного полимеризатора в общую систему.

Таким образом, после переключения полимеризатора из режима, очистки в режим полимеризации температуры в полимеризаторах величины расходов каталитического комплекса и модифика тора поддерживаются на-значении до момента переключения.

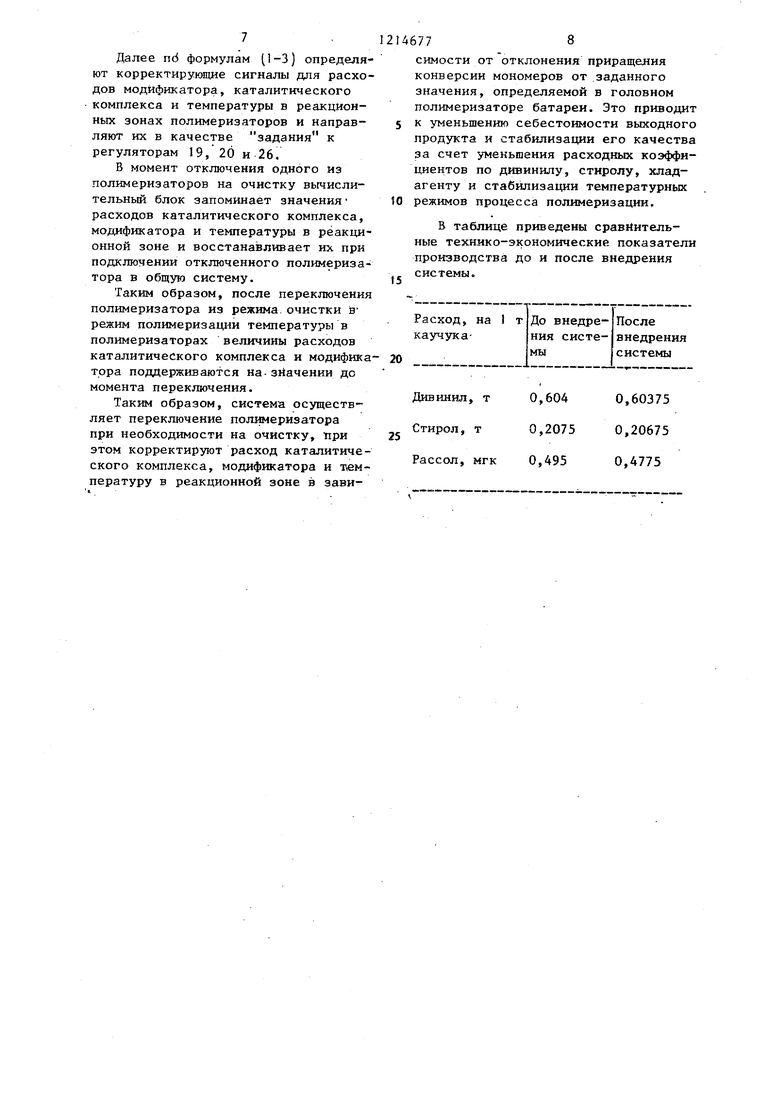

Так1вд образом, система осуществляет переключение полимеризатора при необходимости на очистку, при этом корректируют расход каталитического комплекса, модификатора и температуру в реакционной зоне в зависимости от отклонения приращения конверсии мономеров от .заданного значения, определяемой в головном полимеризаторе батареи. Это приводит к уменьшению себестоимости выходного продукта и стабилизации его качества за счет уменьшения расходных коэффициентов по дивинилу, стиролу, хладагенту и стабилизации температурных режимов процесса полимеризации.

В таблице приведены сравнительные технико-экономические показатели производства до и после внедрения системы.

..и.ц

Си

ем

ag-э

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса эмульсионной полимеризации | 1982 |

|

SU1030369A1 |

| Способ регулирования процесса эмульсионной полимеризации | 1980 |

|

SU897774A1 |

| Способ регулирования процессапОлучЕНия диВиНил-СТиРОльНОгОКАучуКА | 1979 |

|

SU804650A1 |

| Способ регулирования процесса эмульсионной сополимеризации дивинила со стиролом | 1981 |

|

SU996422A1 |

| Способ регулирования процесса эмульсионной полимеризации | 1983 |

|

SU1110786A1 |

| Способ регулирования процесса эмульсионной полимеризации | 1982 |

|

SU1016301A1 |

| Способ регулирования процесса эмульсионной полимеризации в производстве бутадиенстирольного каучука | 1980 |

|

SU988831A1 |

| Способ управления процессом эммульсионной полимеризации | 1982 |

|

SU1016302A1 |

| Способ управления процессом низкотемпературной эмульсионной сополимеризации дивинила со стиролом | 1980 |

|

SU943248A1 |

| Способ регулирования процесса инициированной полимеризации | 1981 |

|

SU954392A1 |

ВНИИГО . Заказ 853/35 Тираж 473 Подписное Филиал ГОШ Патент % г.Ужгород ул,Проектная, 4

| 0 |

|

SU342173A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Голубятников в.А., Шувалов В.В | |||

| Автоматизация производственных процессов и АСУП в химической промьшшенности, М.: Химия, 1978, с,239-242, рис.120.:, | |||

Авторы

Даты

1986-02-28—Публикация

1984-11-27—Подача