Изобретение относится к оборудованию конвейерного транспорта и может быть использовано в металлур ической, химической добывающей промышленности, сельском хозяйстве и других отраслях народного хо- зяйства.

Потребность в равномерном распределении сыпучего материала по ширине ленты транспортера возникает, если в процессе перемеш,ения конвейером материал подвергается какой-либо обработке, например сорти- ровке, обдувке, облучению, нагреву или охлаждению и т. п.

Укладка, распределение материала равномерным слоем необходима также и в случае послойной укладки материала на ленту, обусловленной технологическими требованиями.

Целью изобретения является расширение технологических возможностей устройства путем обеспечения свободной укладки материала на ленту конвейера слоем любой рав- ной толшины.

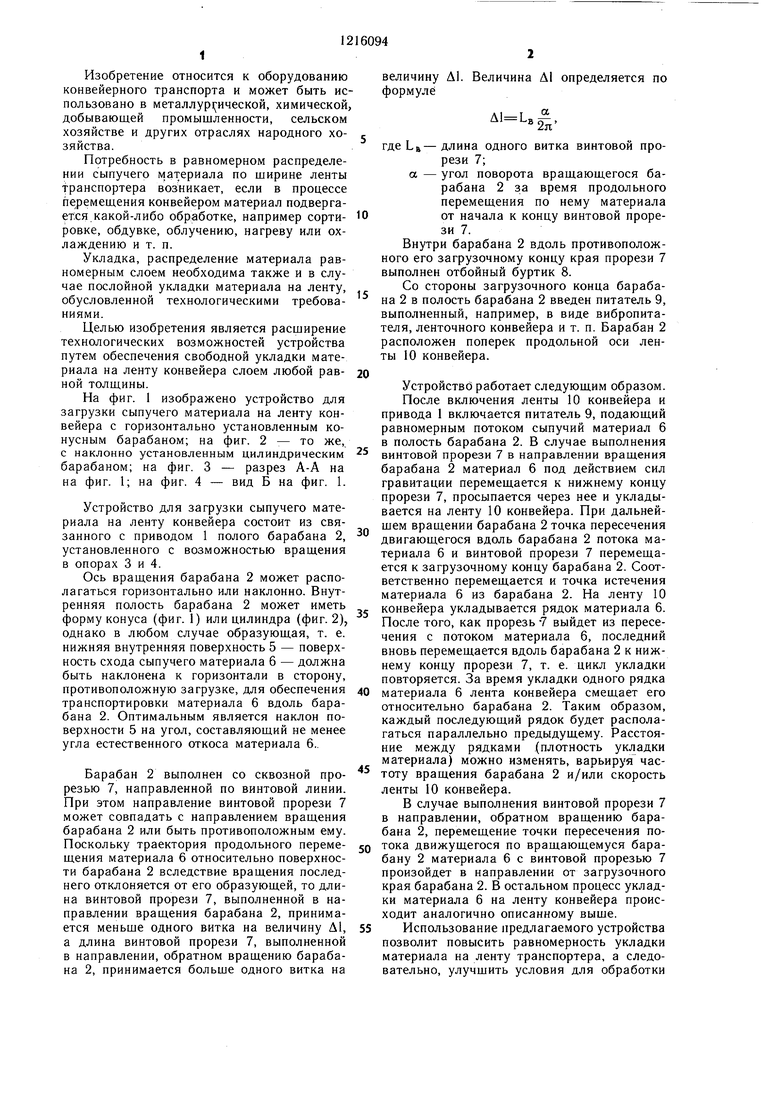

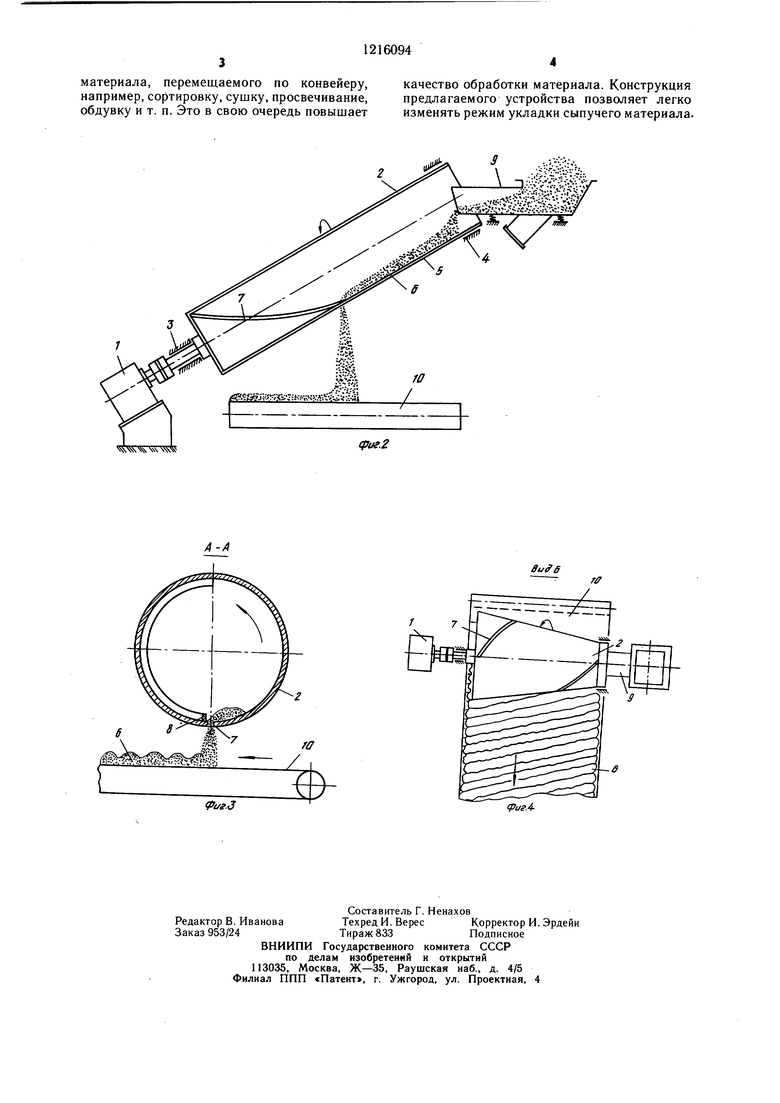

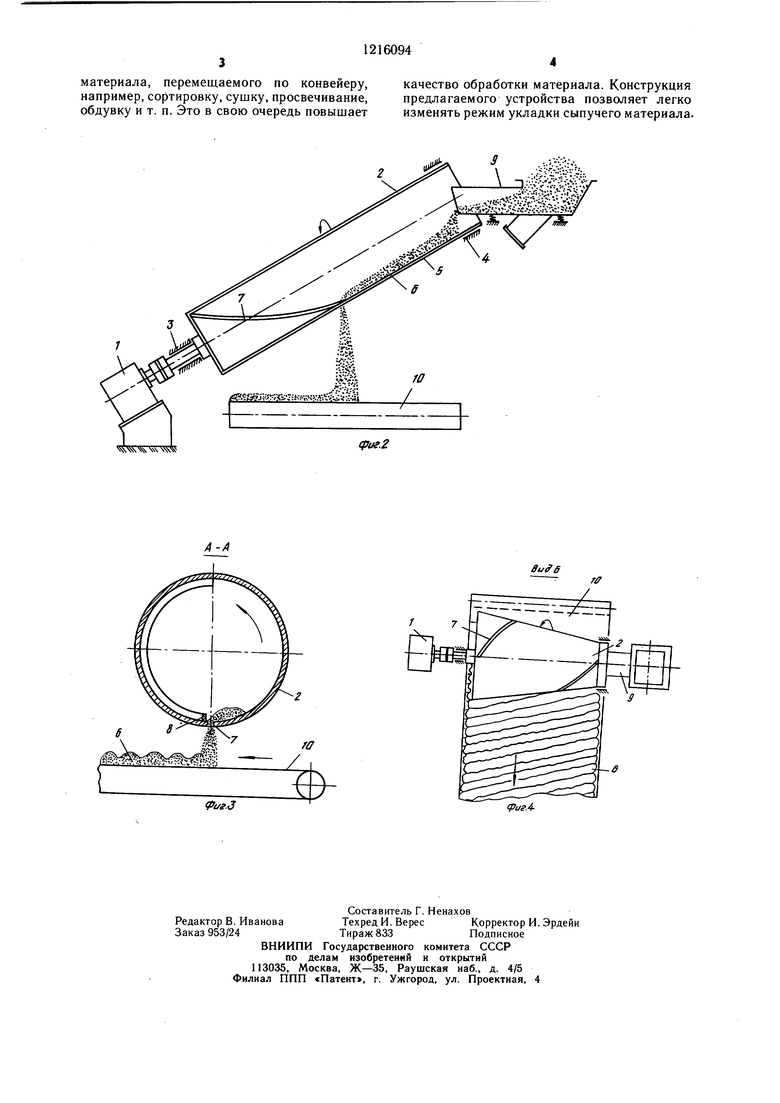

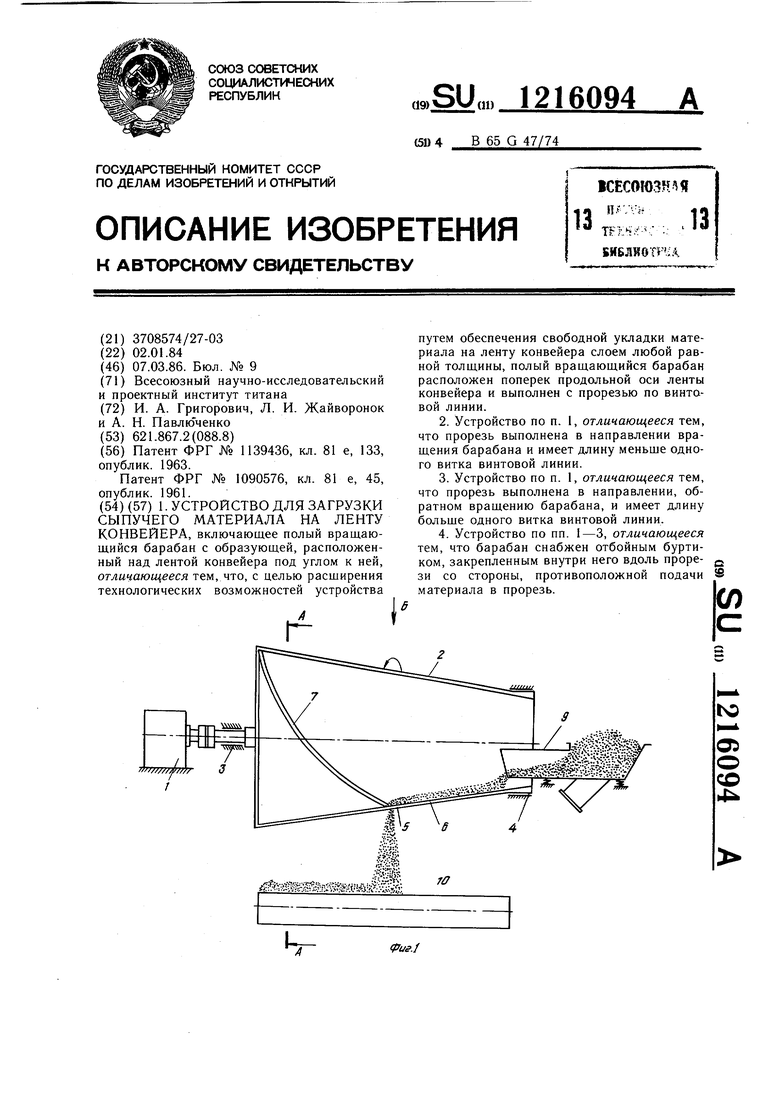

На фиг. 1 изображено устройство для загрузки сыпучего материала на ленту конвейера с горизонтально установленным конусным барабаном; на фиг. 2 то же, с наклонно установленным цилиндрическим барабаном; на фиг. 3 - разрез А-А на на фиг. 1; на фиг. 4 - вид Б на фиг. 1.

Устройство для загрузки сыпучего материала на ленту конвейера состоит из связанного с приводом 1 полого барабана 2, установленного с возможностью вращения в опорах 3 и 4.

Ось вращения барабана 2 может располагаться горизонтально или наклонно. Внутренняя полость барабана 2 может иметь форму конуса (фиг. 1) или цилиндра (фиг. 2), однако в любом случае образующая, т. е. нижняя внутренняя поверхность 5 - поверхность схода сыпучего материала 6 - должна быть наклонена к горизонтали в сторону, противоположную загрузке, для обеспечения транспортировки материала 6 вдоль барабана 2. Оптимальным является наклон поверхности 5 на угол, составляющий не менее угла естественного откоса материала 6..

Барабан 2 выполнен со сквозной про- резью 7, направленной по винтовой линии. При этом направление винтовой прорези 7 может совпадать с направлением вращения барабана 2 или быть противоположным ему. Поскольку траектория продольного переме- шения материала 6 относительно поверхности барабана 2 вследствие вращения последнего отклоняется от его образующей, то длина винтовой прорези 7, выполненной в направлении вращения барабана 2, принимается меньще одного витка на величину Д1, а длина винтовой прорези 7, выполненной в направлении, обратном вращению барабана 2, принимается больше одного витка на

5

0

0

o S

5

величину Л1. Величина А1 определяется по формуле

S.

где LB-длина одного витка винтовой прорези 7;

а - угол поворота вращающегося барабана 2 за время продольного перемещения по нему материала от начала к концу винтовой прорези 7.

Внутри барабана 2 вдоль противоположного его загрузочному концу края прорези 7 выполнен отбойный буртик 8.

Со стороны загрузочного конца барабана 2 в полость барабана 2 введен питатель 9, выполненный, например, в виде вибропитателя, ленточного конвейера и т. п. Барабан 2 расположен поперек продольной оси ленты 10 конвейера.

Устройство работает следующим образом.

После включения ленты 10 конвейера и привода 1 включается питатель 9, подающий равномерным потоком сыпучий материал 6 в полость барабана 2. В случае выполнения винтовой прорези 7 в направлении вращения барабана 2 материал 6 под действием сил гравитации перемещается к нижнему концу прорези 7, просыпается через нее и укладывается на ленту 10 конвейера. При дальнейшем вращении барабана 2 точка пересечения двигающегося вдоль барабана 2 потока материала 6 и винтовой прорези 7 перемещается к загрузочному концу барабана 2. Соответственно перемещается и точка истечения материала 6 из барабана 2. На ленту 10 конвейера укладывается рядок материала 6. После того, как прорезь -7 выйдет из пересечения с потоком материала 6, последний вновь перемещается вдоль барабана 2 к нижнему концу прорези 7, т. е. цикл укладки повторяется. За время укладки одного рядка материала 6 лента конвейера смещает его относительно барабана 2. Таким образом, каждый последующий рядок будет располагаться параллельно предыдущему. Расстояние между рядками (плотность укладки материала) можно изменять, варьируя частоту вращения барабана 2 и/или скорость ленты 10 конвейера.

В случае выполнения винтовой прорези 7 в направлении, обратном вращению барабана 2, перемещение точки пересечения потока движущегося по вращающемуся барабану 2 материала 6 с винтовой прорезью 7 произойдет в направлении от загрузочного края барабана 2. В остальном процесс укладки материала 6 на ленту конвейера происходит аналогично описанному выше.

Использование предлагаемого устройства позволит повысить равномерность укладки материала на ленту транспортера, а следовательно, улучщить условия для обработки

материала, перемещаемого по конвейеру, например, сортировку, сушку, просвечивание, обдувку и т. п. Это в свою очередь повышает

качество обработки материала. Конструкция предлагаемого устройства позволяет легко изменять режим укладки сыпучего материала.

т.

Ш

sagK oxi iKiwif igv::;::

1 .

Л7

/

ЛЛ/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для сыпучих материалов | 1984 |

|

SU1138628A1 |

| Устройство для усреднения и дозирования сыпучих материалов | 1984 |

|

SU1281904A1 |

| Устройство для усреднения сыпучего материала при разгрузке конвейеров | 1988 |

|

SU1532469A1 |

| Устройство распределения материала по поверхности почвы | 1988 |

|

SU1634157A1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| УСТРОЙСТВО для УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1973 |

|

SU362052A1 |

| СПОСОБ ОПРОБОВАНИЯ ДВИЖУЩЕГОСЯ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2398206C1 |

| Устройство дозированной равномерной укладки материалов на движущуюся ленту приемного конвейера | 1988 |

|

SU1578067A1 |

| ВЕРТИКАЛЬНЫЙ ВИНТОВОЙ КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2130418C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОЙ ЗАГРУЗКИ ТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 1972 |

|

SU420671A1 |

риг.З

риг.4

| Способ лечения рецидивирующего герпеса | 1982 |

|

SU1139436A1 |

| Горный компас | 0 |

|

SU81A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Установка для непрерывного изготовления слоистых панелей | 1981 |

|

SU1090576A1 |

| Горный компас | 0 |

|

SU81A1 |

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1986-03-07—Публикация

1984-01-02—Подача