f

Изобретение относится к промыш- ленности строительных материалов, в частности к производству стекла, и может быть использовано в стекло- варенньк печах непрерьшного действия с комбинированным -пламенно- электрическим обогревом.

Целью изобретения является повышение производительности, снижение расхода тепла на варку и продление рабочей кампании печи.

Причиной существования в стекло- , варенной печи конвективных потоков является наличие градиентов температур по всему ее объему, возникающих из-за потерь тепла в .ющую среду через ограждающие конструкции печи неравномерности тепловых потоков, от пламенного пространства и кладки печи на стекломассу, управлять которыми можно в узких пределах, не позволяющих существенным образом и целенаправленно воздействовать на конвектив.ные потоки.

На основании измерений температур стекломассы на действующих печах температурное поле стекломассы в плане печи можно приближенно описать рядом изотермических контуров, представляющих собой эллипсы, большие оси которых расположены на продольной оси симметрии печи. При пламенном обогреве печи каждый внутренний контур является изотермой с более высокой температурой по отношению к внешнему. Располагая группы электродов по замкнутым кривым, примерно описьшающим изотермы стекломассы и, регулируя избирательно мощность, подаваемую на автономно цодсоединен- ную к источнику питания группу электродов, можно за счет выделения требуемого количества тепла в данном объеме стекломассы воздействовать на температурное поле расплава вплоть до изменения градиента температур (соответственно, конвективных потоков) на обратный знак, а для того, чтобы иметь возможность регулирования в любом заданном направлении, необход имо, чтобы.группы электродов охватили всю область регулирования или другими словами-, образовывали замкнутый контур вокруг области регулирования.

При этом минимальное расстояние между электродами соседних групп L должно составлять не менее 0,5 меж-.

2161552

электродного расстояния К в самих группах, так как в противном случае возрастает взаимодействие между электродами соседних групп, питаю5 щихся от различных трансформаторов, что приводит к существенному ослаблению взаимодействий внутри группы, снижению запроектированной мощности и концентрации электроэнергии в нице объема ра сплава, нарушению равномерной нагрузки фаз.

,С другой стороны, при чрезмерно больших расстояниях между электродами соседних групп может возникнуть

15 область неуправляемой конвекции.

Эксперименты, проведенные на модельной установке, показали, что такие зоны образуются в объеме стекломассы между ними более 1-1,2 длины

20 самих групп L,,

Для более оперативного и точного регулирования технологического процесса внутри этого внешнего контура .электродов желательно иметь ряд

25 внутренних контуров, эквидистантных основному внешнему.

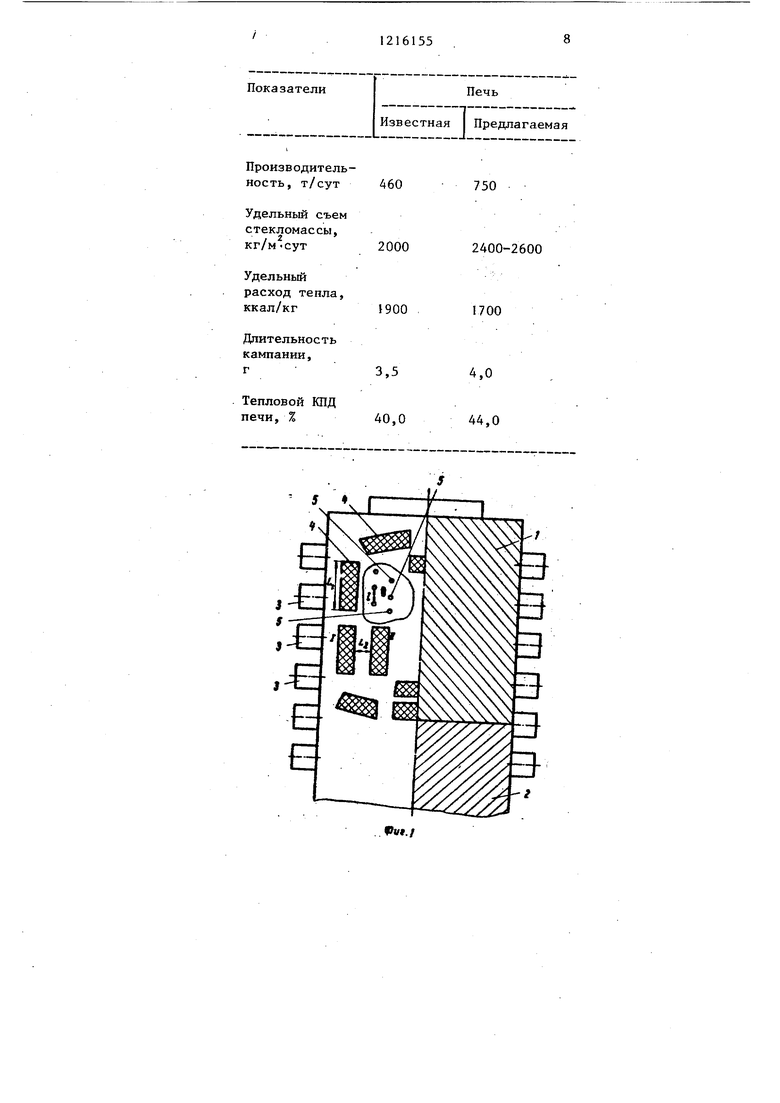

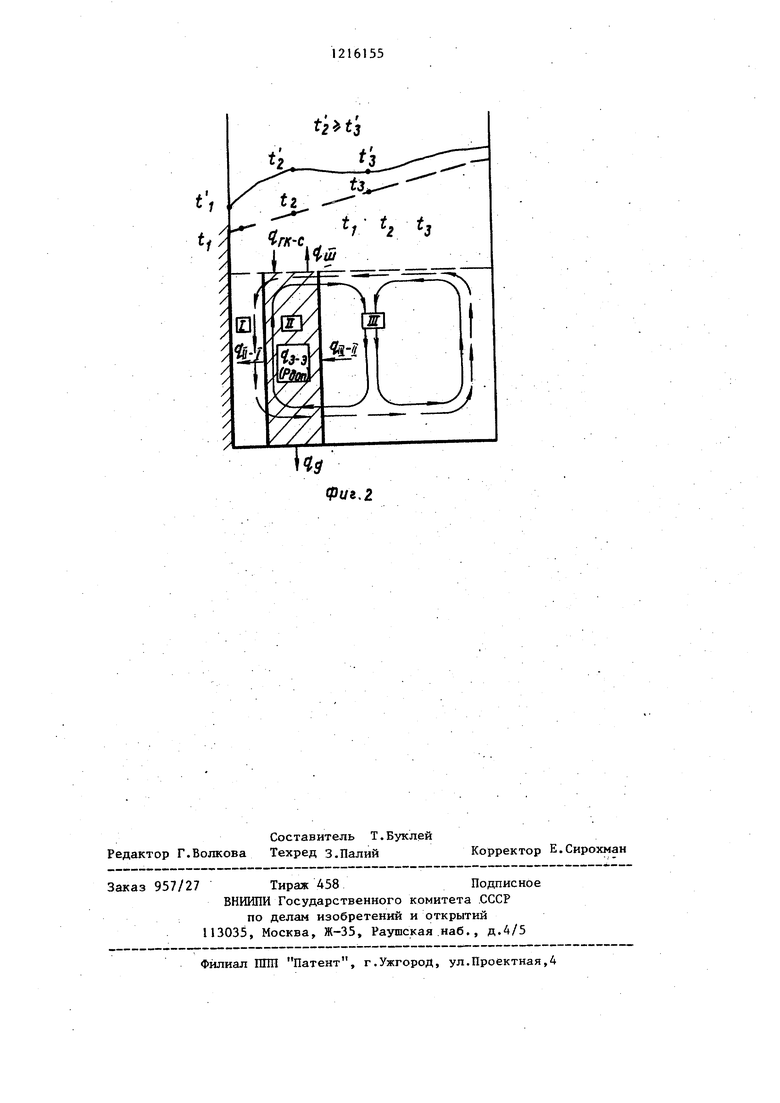

На фиг.1 представлена схема печи, вид в плане; на фиг.2 - схема теплового баланса в поперечном сечении

30 печи.

Печь содержит зону 1 варки, зону 2 осветления и гомогенизации, горе- лочные устройства 3, группы 4 электродов 5.

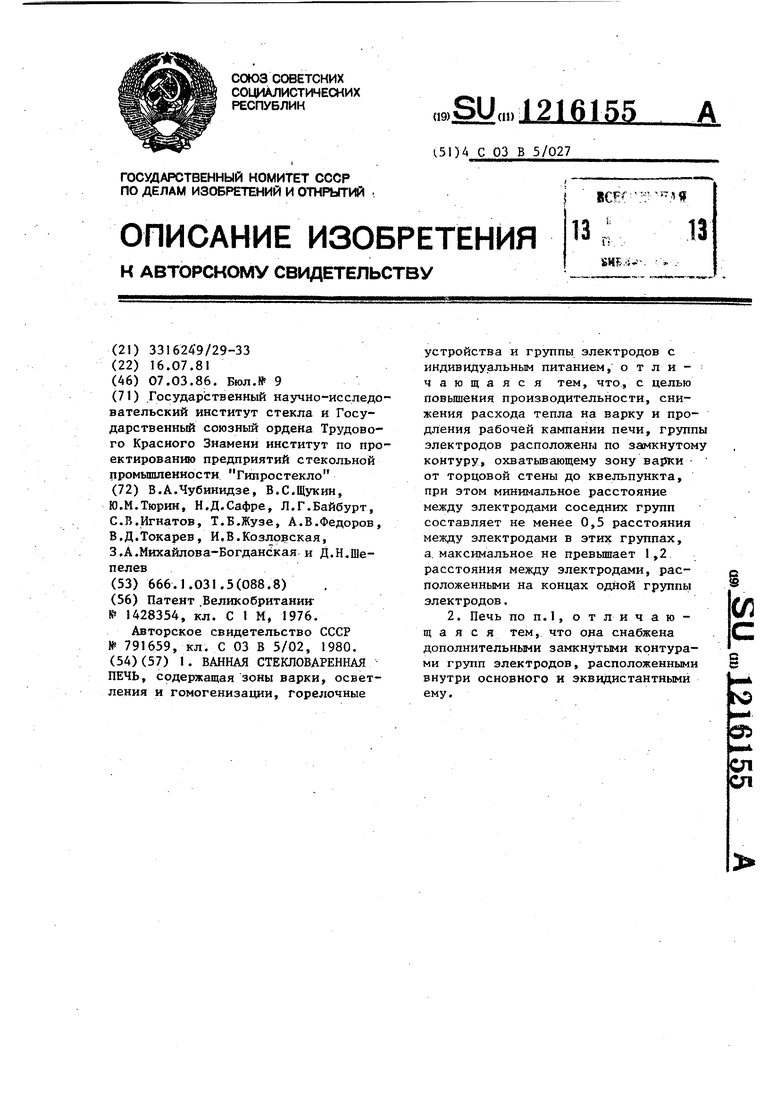

35 При уст-ановившемся режиме без электроподргрева тепловой баланс элементарного объема стекломассы П можно записать следующим образом:

40 Приход тепла Расход -тепла

Ят-нПгк-с ЯсМи-г где (| и 1J-J - тепловые потоки, характеризующие теплообмен между смежными объемами стекломассы

45

за счет тепло- и массопередачи; тепловой поток от газового пространства и кладки печи к стекломассе. При анализе сечения, находящегося под шихтой, величину а i. .

О« г гк-о

в приходной, части баланса следует заменить на (J и, в расходной части тепловой поток направлен от стекломассы к шихте) ; {д - потери тепла через дно печи. Значения этих вели55 чин в общем случае зависят от режимных и конструктивных параметров. При экспериментальном определении количества тепла электроэнергии.

3

необходимого для требуемого воздействия на конвективные потоки, учитываются лишь определяющие параметры.

Причиной конвективных потоков в стекломассе является наличие в ней градиентов температур. Поэтому, с точки зрения управления конвекцией, основным фактором, определяющим величину и направление тепловых и конвективных потоков, является разница средневзвешенных температур рассматриваемых объемов стекломассы 1,11 и Ш - t, , Ц, t,.

Без электроподогрева распределени температур в стекломассе характеризу ется пунктирной кривой, причем всегда t, tjitj. Это однозначно определяет направление движения стекломассы в верхней ее части из объема 111 в объем И и далее - в I и, тем самым, движение шихты в пристенную область. Для устранения такого явления необходимо в объеме И за счет внутреннего источника (в данном случае за счет группы электродов,находящейся в нем выделить такое количество тепла, чтобы температура в нем стала по крайней мере равна температуре стекломассы в объеме ГП.

Для нагрева до требуемой темпера- туры теоретически требуется

. : Q, c.p.V-it,

где С - удельная теплоемкость стекломассы, кДж/град-кг; р - плотность стекломассы,

кг/м ;

V - объем стекломассы, заключенный между электродами

данной группы, лг - градиент температур, град/м. При включении электроподогрева

эп-п,

составляю

температура t начинает расти пропорционально мощности, подаваемой на электроды, находящиеся в объеме II При этом .увеличиваются потоки теп- ла через дно печи «j д на нагрев шихты в зоне варки (или уменьшается приток тепла о в зоне осветления ). Эти потери учитьшаются КПД электроподогрева Ч

-

щим, в зависимости от доли тепла электроэнергии в общем тепловом балансе печи, величину 0,6-0,9. Так как эти дополнительные потери тепла уходят из рассматриваемой системы и на относительное распределение температур практически не оказывают влияния, то показатель

55

степени при должен быть равен единице, т.е. требуемая дополнительная модность электроподогрева Рд пропорциональна Ч

: P- z 4cf V)-At.

Распределение температур при прочих равных условиях определяется прежде всего температуропроводностью стекломассы. При этом следует учитьшать два фактора, обусловленные температуропроводностью: потери тепла из объема II в окружающие его объемы I и III (или уменьшение притока тепла из объема Шв П) ; повышение температуры стекломассы в объемах 1 и III за счет- этих потерь с ii и ij пунктирная кривая l) до {,, и i (сплошная кривая 2).

Другими словами теплообмен между объемами II и III за счет температуропроводности вступает как бы в двои- ное противодействие уменьшению разницы температур (, в результате чего эти потери требуют не эквивалентной компенсации. Обработка результатов показала, что требуемая дополнительная мощность пропорциональна (TTrJo причем 1,2-1,5 в

зависимости от температурного уровня процесса и исходного распределения температур.

Таким образом, для достижения распределения температур при наличии поперечной конвекции требуется мощность

Р (-ашГ- ис-р 1-2- (вЛ,

40

50

55

Но система не замкнута, и за счет продольной конвекции происходит нарушение теплового баланса, т.е. появляется необходимость учета временного фактора. Этот фактор учитывается показателем степени m при Jit , который зависит от удельной производительности печи и лежит в пределах 1,1-1,4,

Влияние всех других параметров учтено в эмпирическом коэффициенте К который растет с 0,5-10 до 0,75 10 м при уменьшении высоты вьшета электродов, расстояния электродов от стенок бассейна, увеличении относительной пшрины загрузочного кармана и т.д.

Таким образом, дополнительное количество тепла электроэнергии.

необходимое для создания требуемого градиеита температур, а тем самым , управление технологическим процессом варки стекла определяется зависимое- тью

(f --P 2 lПример, Ванная стекловаренна Печь оборудована системами верхнего пламенного обогрева и электроподогрева, состоящими из множества автономно, питающихся групп вертикальных, вставленных через дно печи электродов. Эти группы образуют два замкнутых, эллипсоидальных эквидистантно расположенных контура, причем внешний контур охватьшйет практически всю отапливаемую зону печи. Межэлектродное расстояние в каждой группе В 1 м, длина группы L, 2 м, расстояние между группами 1 . В центрах электродных групп через дно печи установлены первичные датчики термоэлектрических приборов, фиксирующих температуру стекломассы в этих зонах. Режим варки ведется в строгом соответствии с технологическим регламентом.

В результате изменения одного из технологических параметров (производительности, соотношения шихты и боя, калорийности топлива и т.п.) фиксируется . снижение температуры в точке, iTo приводит к появлению градиента между :температурами объемов 1Г и I, отличающегося от заданного технологическим регламентом на .

При этом известны следующие конструктивные и режимные параметры: объем стекломассы, заключенный между электродами, данной группы, V 2 м ; средневзвешенная температура 1300 с, следовательно, с .1,295 кДж/град-кг, р 2317 кг/м ; qi300 11,9-10 м7с, qllOO 8,5510 доля тепла элект

0

0

j

роэнергии в приходной части теплового баланса печи составляет 30%. При этом тепловой КПД электроподогрева 1- j 0,8 ; удельный съем с 1 м отпаливаемой зоны печи составляет

2.0т/сут. Показатель п при этом равен 1 ,24; -в соответствии с технологическим регламентом распределение температур в поперечном сечении печи должно быть равномерным. В этом случае показатель h должен быть минимальным 1,2; при вылете электродов Ь 0,9 м и расстоянии центра грзшпы электродов от стенки .

1.1м коэффициент К равен 0,62-10 , Подставляя найденные значения

в полученную эмпирическую зависимость, определяем мощность электроэнергии, необходимую для устранения возникшего градиента температур, и тем самым для ведения режима варки в соответствии с технологическим регламентом.6

0,62.10- ib|llO,-).l,2x

АОЛ

40

«да

1,295.2317,20,8- 120 кВт,

При питании данной группы электродов от отдельного трансформатора дополнительную мощность можно ввести, повышая напряжение на трансформаторе. В случае подключения к этому трансформатору нескольких групп электродов дополнительную мощност.ь через данную группу (Г) можно ввести с помощью регулировочного каскада, включенного в короткую сеть.

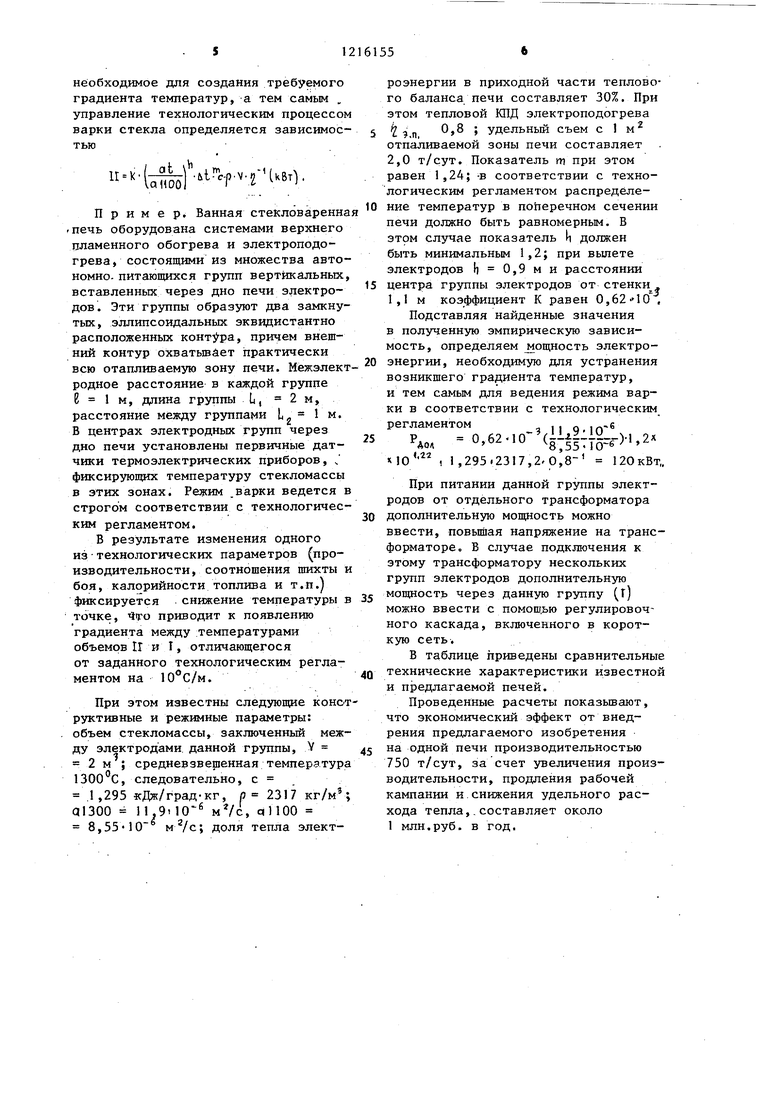

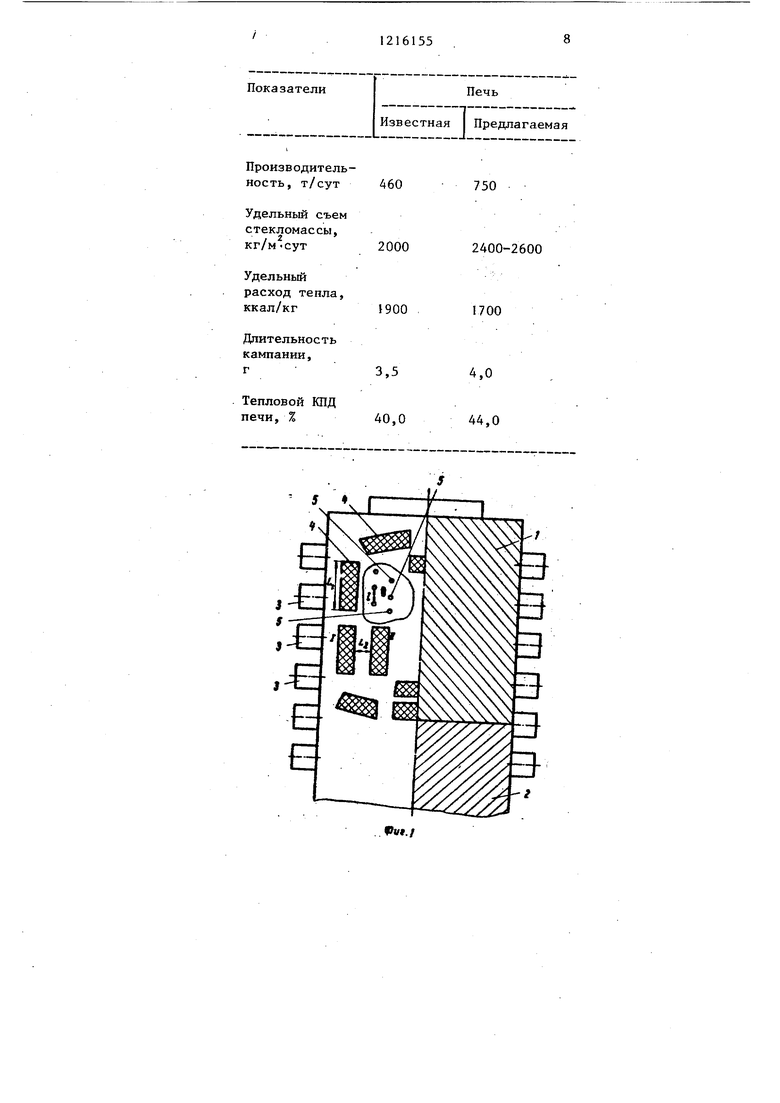

В таблице приведены сравнительные технические характеристики известной и предлагаемой печей.

Проведенные расчеты показьшают, что экономический эффект от внедрения предлагаемого изобретения на одной печи производительностью 750 т/сут, за счет увеличения производительности, продления рабочей кампании и.снижения удельного расхода тепла,.составляет около 1 млн.руб. в год.

Производительность, т/сут

Удельный съем стекломассы,

Удельный расход тепла, ккал/кг

Длительность

кампании,

г

Тепловой КПД

печи, %

750

2400-2600

1700

4,0 44,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1978 |

|

SU791659A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛА | 2006 |

|

RU2423324C2 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2603115C1 |

| Стекловаренная печь | 1977 |

|

SU719971A1 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ВАРКИ СТЕКОЛ | 2008 |

|

RU2422386C1 |

| Способ регулирования процесса варки стекла | 1977 |

|

SU697407A1 |

| Способ варки стекла и устройство для его осуществления | 1977 |

|

SU716987A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1411299A1 |

5

Фиг. 2

Составитель Т.Буклей Редактор Г.Волкова Техред 3,Палий

Заказ 957/27 Тираж 458Подписное

ВНРШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная,4

Корректор Е.Сирохман

| Рентгенографический способ определения типа протоковой системы вымени коров | 1986 |

|

SU1428354A1 |

| С I М, 1976 | |||

| Ванная стекловаренная печь | 1978 |

|

SU791659A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-03-07—Публикация

1981-07-16—Подача