Изобретение относится к стеколь- ной промьшшенности, в частности к стекловаренным печам для производства строительного, тарного, медицинского и других типов стекол.

Цель изобретения - повьшение прог изводительности, экономия топлива и улучшение качества стекла.

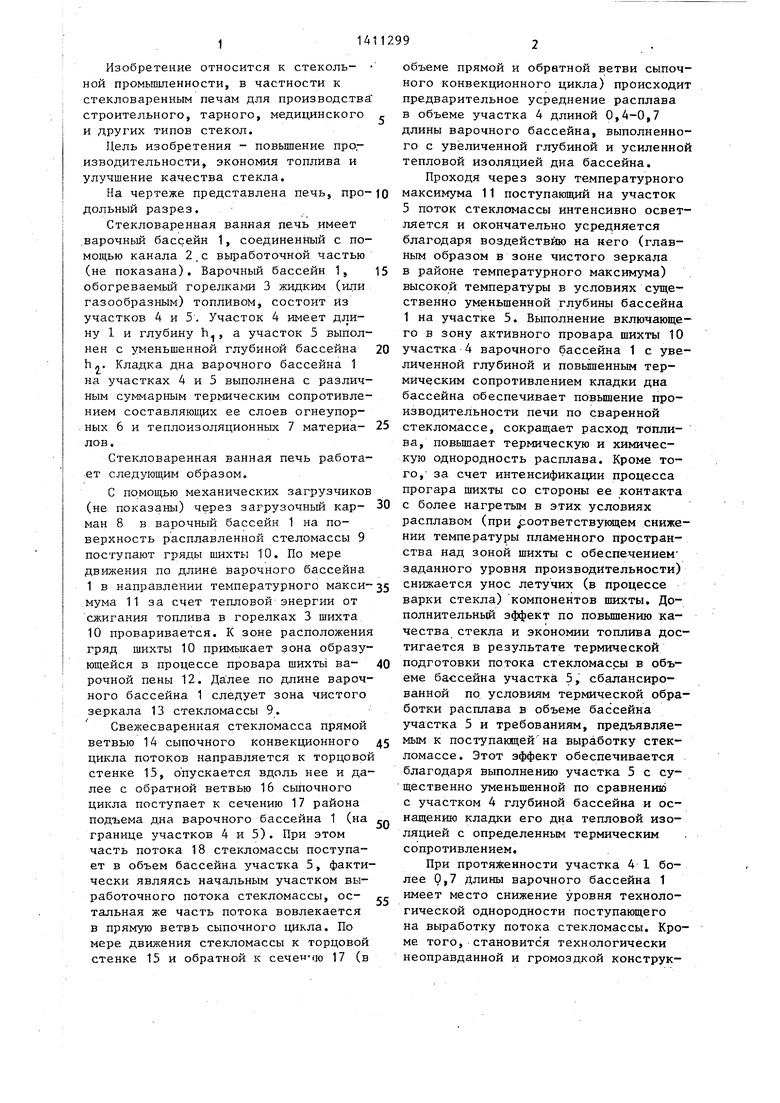

На чертеже представлена печь, npoдольный разрез.

Стекловаренная ванная печь имеет .варочный бассейн 1, соединенный с помощью канала 2,с выработочной частью (не показана). Варочный бассейн 1, обогреваемый горелками 3 жидким (или газообразным) топливом, состоит из участков 4 и 5, Участок 4 имеет длину 1 и глубину h, а участок 5 выполнен с уменьшенной глубиной бассейна hл. Кладка дна варочного бассейна 1 на участках 4 и 5 выполнена с различным суммарным термическим сопротивлением составляющих ее слоев огнеупор- .ных 6 и теплоизоляционных 7 материа- лов.

Стекловаренная ванная печь работает следующим образом.

С помощью механических загрузчиков (не показаны) через загрузочный кар- ман 8 в варочный бассейн 1 на поверхность расплавленной стеломассы 9 поступают гряды шихты 10. По мере движения по длине варочного бассейна 1 в направлении температурного макси- мума 11 за счет тепловой энергии от сжигания топлива в горелках 3 шихта 10 проваривается. К зоне расположения гряд шихты 10 примыкает зона образующейся в процессе провара шихты ва- рочной пены 12. Далее по длине варочного бассейна 1 следует зона чистого зеркала 13 стекломассы 9.

Свежесваренная стекломасса прямой ветвью 14 сыпочного конвекционного цикла потоков направляется к торцовой стенке 15, опускается вдоль нее и далее с обратной ветвью 16 сыпочного цикла поступает к сечению 17 района подъема дна варочного бассейна 1 (на границе участков 4 и 5). При этом часть потока 18 стекломассы поступает в объем бассейна участка 5, фактически являясь начальным участком вы- работочного потока стекломассы, ос- тальная же часть потока вовлекается в прямую ветвь сыпочного цикла. По мере движения стекломассы к торцовой стенке 15 и обратной к (ю 17 (в

объеме прямой и обратной ветви сыпочного конвекционного цикла) происходит предварительное усреднение расплава в объеме участка 4 длиной 0,4-0,7 длины варочного бассейна, выполненного с увеличенной глубиной и усиленной тепловой изоляцией дна бассейна.

Проходя через зону температурного максимума 11 поступающий на участок 5 поток стекломассы интенсивно осветляется и окончательно усредняется благодаря воздействию на него (главным образом в зоне чистого зеркала в районе температурного максимума) высокой температуры в условиях существенно уменьшенной глубины бассейна 1 на участке 5. Выполнение включающего в зону активного провара шихты 10 участка 4 варочного бассейна 1 с увеличенной глубиной и повыпенным термическим сопротивлением кладки дна бассейна обеспечивает повьпиение производительности печи по сваренной стекломассе, сокращает расход топлива, повьшает термическую и химическую однородность расплава. Кроме того, за счет интенсификации процесса прогара шихты со стороны ее контакта с более нагретым в этих условиях расплавом (при соответствующем снижении температуры пламенного пространства над зоной шихты с обеспечением заданного уровня производительности) снижается унос летучих (в процессе варки стекла) компонентов щихты. До- полнительньй эффект по повьппению качества стекла и экономии топлива достигается в результате термической подготовки потока стекломассы в объеме бассейна участка 5, сбалансированной по условиям термической обработки расплава в объеме бассейна участка 5 и требованиям, предъявляемым к поступающей на выработку стекломассе. Этот эффект обеспечивается благодаря выполнению участка 5 с существенно уменьшенной по сравнению с участком 4 глубиной бассейна и оснащению кладки его дна тепловой изоляцией с определенным термическим сопротивлением.

При протяженности участка 4 1 более Q,7 Длины варочного бассейна 1 имеет место снижение уровня технологической однородности поступающего на выработку потока стекломассы. Кроме того, становится технологически неоправданной и громоздкой конструк-

314

ция участка 4 варочного бассейна 1. При величине 1 менее 0,4 длины варочного бассейна 1 резко снижается варочная способность печи в целом и снижается эффективность применения предлагаемого решения как средства сокращения расхода топлива и уноса летучих (в процессе варки) компонентов шихты.

При увеличении соотношения значений термического сопротивления кладки дна бассейна 1 на участках 4 и 5 до уровня более 1:0,45 снижается термическая однородность выработочного потока стекломассы. При величине этого параметра менее 1:0,85 для обеспечения требуемой по условиям выработки термической подготовки расплава необходимо соответствующее увеличение протяженности участка 5 и, следовательно, бассейна 1 в целом. Это снижает технико-экономические показатели работы стекловаренного агрегата. При величине соотношения между глу бинами участков 4 и 5 варочного бас„ . hf г, « сеина 1 значения г- более 2,1 до тех- hj

нологически недоступного уровня снижается термическая однородность поступающего на выработку потока стекломассы. «Одновременно за счет увеличения скорости потока для обеспечения заданного уровня производительности сокращается время пребывания расплава в зоне высоких температур, что отрицательно сказывается на условиях протекания процессов осветления и гомогенизации расплава. При величине

г- менее 1,5 не обеспечивается задан г

ный условиями выработки стеклоизделий

уровень температуры поступающего в бассейн участка 5 потока стекломассы, характеризующегося повышенным теплосодержанием (в виде усиленной тепловой изоляции кладки дна на участке 4 варочного бассейна 1).. ,

Выполнение кладки дна варочного бассейна с дифференцированным по указанным участкам термическим сопротивлением при существенно большем значении этого параметра в зоне варки и меньшей глубине бассейна на втором участке обеспечивает достижение следующих положительных технологических эффектов.

994

Повьпнение уровня температуры стекломассы в объеме включающего зону варки участка варочного бас.ейна повышает производительность печи по сваренной стекломассе и способствует сокращению расхода топлива.

Увеличение температуры стекломассы под шихтой интенсифицирует варку

стекла в зоне контакта шихты с расплавом, что не только повьшает варочную способность печи, но и позволяет уменьшить унос летучих компонентов шихты за счет обеспечения в этих условиях возможности для снижения максимальной температуры варки при сох- ранении заданного уровня производи-, тельности печи по сваренной стекломассе.

Создание необходимого для нормального развития сыпочного цикла конвекционных потоков стекломассы градиента температуры стекломассы мез(ду зонами температурного максимума и заг- рузки шихты благодаря возможности организации интенсивного нагрева расплава в слое уменьшенной его толщины, например в начале примыканщего к зоне варки участка, повьштает произ

водительность и улучшает технологи

ческую однородность расплава.

Осуществление технологически сбалансированной (по теплосодержанию потока стекломассы, поступающего из зоны варки на участок с уменьшенной глубиной бассейна, и требованиям процессов осветления и гомогенизации расплава) термической подготовки стекломассы к выработке стеклоизделий повьш1ает качество стекла и сокращает расход топлива за счет снижения непроизводительных затрат теплоты на компенсацию тепловых потерь с потоками стекломассы вьфаботочного конвекционного цикла.

Изобретение обеспечивает увеличение производительности на 20-25%, снижение удельного расхода топлива на 7-10% и уменьшение потерь летучих компонентов шихты (соединений фтора и фосфора соответственно на 6-10% и 2-57.}.

Формула изобретения

Стекловаренная ванная печь, содержащая варочный бассейн, кладка дна которого выполнена с ди ю ренцирован- ным по технологическим з(мигм терми514112995

ческим сопротивлением, о т л и ч а - ния кладки на участке 0,А-0,7 длины

ю щ а я с я тем, что, с- целью повы-бассейна и сопротивления остальной

шения производительности, экономиичасти длины бассейна составляет 1:

топлива и улучшения качества стекла, ,:(0,45-0,85), а отношение глубин

соотношение термического сопротивле-этих.участков равно 1,5-2,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1393805A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1393806A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1604757A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Стекловаренная ванная печь | 1989 |

|

SU1680642A1 |

Изобретение относится к стекольной промышленности, в частности к стекловаренным печам для получения строительного тарного, медицинского и других типов стекол. Целью является повышение производительности, экономия топлива и улучшение качества стекла. Стекловаренная ванная печь содержит варочный бассейн 1, кладка 6 и 7 для которого выполнена с дифференцированным по технологическим зонам термическим сопротивлением. Сб- отношение сопротивления кладки на участке 0,4-0,7 длины бассейна, сопротивления остальной части длины бассейна 1:(О,45-0,85), а соотношение глубины бассейна на этих участках 1,5-2,1. 1 ил. /5

| Стекловаренная печь | 1978 |

|

SU885156A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-07-23—Публикация

1986-12-30—Подача