1

Изобретение относится к области катализаторов для водного деалки- лирования ароматических углеводородов, в частности толуола, и к способам их приготовления.

Цель изобретения - повышение селективности катализатора за счет использования в качестве носителя У-ОКИСИ алюминия с определенными физическими характеристиками при указанном содержании компонентов в катализаторе, а также за счет предварительной обработки носителя в определенных условиях.

Целью является также повышение стабильности катализатора за счет содержания марганца в определенном массовом соотношении к металлу группы платины.

Ц р и м е р 1. Приготовление катализатора, содержащего 0,6 мас.% родия, нанесенного на jf-окись алюминия, подвергнутую предварительной обработке (катализатор 1).

Используемый носитель А представляет собой у-окись алюминия очень высокой чистоты, имеющую следующие свойства: удельная поверхность 260 объем пор 0,7 , содержание ионов натрия 14 ч./млн; содержание ионов сульфата 100 ч./мл окись алюминия используют в форме вытянутых зерен диаметром 1,2 мм.

Зерна носителя А в количестве 120 г подвергают сушке при 140 С в потоке воздуха, а затем охлаждают в эксикаторе. Затем их погружают в 275 см проточной воды (рН 7) при комнатной температуре и оставляют на пять часов, осуществляя при этом медленное перемешивание. Продукт фильтруют, промывают зерна 250 см- проточной воды и затем извлекают, минуя сушку, для последующего погружения в раствор 2 г гидратированног хлорида родия в 320 см 0,03 н. ук- сусной кислоты. Растворение соли осуществляют путем постоянного перемешивания в течение 10-15 мин при комнатной температуре или пр.и 30-40 С. Этот раствор темно-красног цвета должен быть абсолютно прозрачным..

Зерна постоянно перемешивают в течение 15 мин, после чего их оставляют в неподвижном состоянии на 14 При этом родий полностью адсорбируется, жидкая фаза становится бесцветной. Зерна фильтруют, а затем и

432

промывают три раза проточной водой (100 см). После этого катализатор сушат при 140 С в воздухе в течение четырех часов, далее его прокалывают в два этапа: в течение одного часа происходит постепенное повышение температуры от комнатной до , а затем в течение двух часов происходит повьш1ение температуры до .

Далее катализатор охлаждают в эксикаторе. Полученный катализатор восстанавливают потоком водорода при 400 С, а затем обрабатывают водяным

О

паром при 450 С в течение 1ч.

Содержание родия составляет

О,,6 мас.%. Приготовленный таким образом катализатор (катализатор 1) в количестве 10 г помещают в реактор динамического действия с неподвижным

слоем для проведения испытания в следующих условиях: температура непод- вижного слоя катализатора 425°С, давление 2 бар, обьем жидкого толуола, проходящего через единицу объема катализатора в час (VVH), 0,6; молярное отношение / толуол 8; по прошествии 6 ч работы выходы (в молях) бензола, водорода окиси углерода, двуокиси углерода и металла, соответственно 0,655; 2,10; 0,05; 0,88; 0,35 относительно пропускаемого толуола; в таком случае выход бензола относительно подвергнутого конверсии толуола (селективность) составляет 0,88. По прошестВИИ 24 ч процесса выходы бензола равны соответственно 0,60 и 0,89 относительно пропущенного и подвергнутого конверсии толуола.

Примеры 2-4. Различные

катализаторы, содержащие 0,6 мас.% родия, готовят согласно способу, описа.нному в примере 1 , но с использованием различных растворов предварительной обработки S вместо

проточной воды.

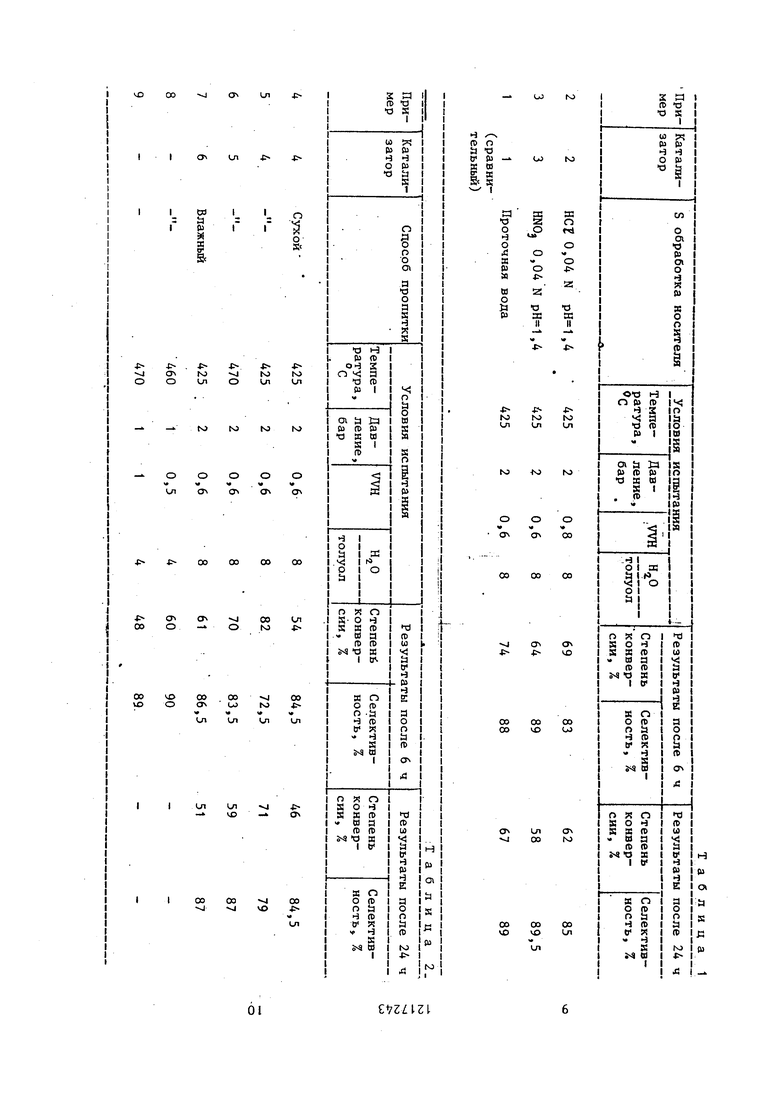

Результаты представлены в табл. 1. Из полученных данных видно, что предварительная обработка в воде является более желательной, чем

предварительные обработки кислотными растворами.

55

Примеры 4-7 (для сравнения). Для сравнения в примерах 4-7 даны результаты, полученные при использовании образцов катализатора с содержанием 0,6 мас.% родия, нанесенного на V -окись алюминия, приготовлен3

ных согласно известному способу, с применением .такой же окиси алюминия

Металл вводят в носитель посредством пропитки в сухом или мокром состоянии. Согласно предлагаемому способу, результаты являются трудно воспроизводимыми, даже если сделать все необходимое для стандартизации этого способа.

В табл. 2 приведены результаты, полученные для активного (катализатор 4) и менее активного катализатора (катализатор 5).

Приготавливают пять образцов, которые пропитывают во влажном состоянии. В данном случае результаты являются хорошо воспроизводимыми. В табл. 2 представлены результаты, полученные для одного из них (катализатор 6) .

В табл, 2 приводятся также данные для катализаторов, приготовленн согласно известному способу, содержащих 0,6 мас.% родия, нанесенного на окись алюминия (примеры 8 и 9).

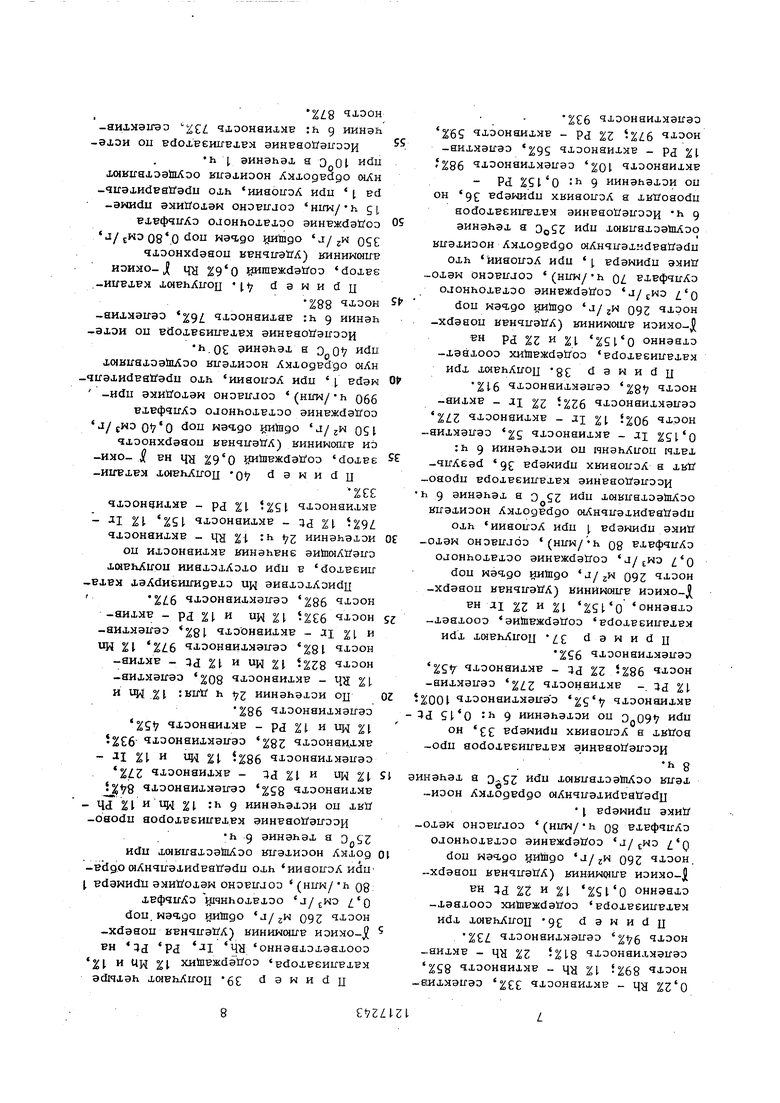

Примеры 10-15. Катализатор соответствующий примеру 1, так же, как и катализаторы 4 и 5, подвергают испытанию в течение 200 ч с целью оценки его стабильности.

Результаты даны в табл. 3.

Этот катализатор, полученный пут предварительной обработки у-окиси алюминия, более стоек, чем обычные катализаторы. В случае всех этих катализаторов воздействие давления повышает их стабильность, но в случае использования катализатора необходимо воздействие слишком высокого давления, чтобы достигалась такая ж стабильность, как и катализаторов в примере 1.

Пример 16. 30 г носителя, используемого для катализатора 1, подвергают сушке в потоке воздуха при 140 С, после чего охлаждают в эксикаторе. Затем его погружают в раствор 83 мг сульфата аммония в 20,5 см проточной воды. Объем раствора рассчитывают таким образом, чтобы вся жидкость абсорбировалась носителем. Затем этот носитель высушивают при 140 С в течение 2ч, пос чего подвергают прокалке, при 500 С в течение одного часа и охлаждают в эксикаторе. Приготовленньгй таким образом носитель содержит ионы сульфата в количестве 2000 мае.ч. на млн. Его погружают в уксуснокис43

льш раствор (0,1 н. уксусная кислота) 0,5 хлорида родия, объем которого рассчитывают таким образом, чтобы была абсорбирована вся соль. Приго- товленный таким образом катализатор

О

сушат при 140 С, затем подвергают прокалке и дальнейшей обработке согласно примеру 1. Содержание металла в носителе составляет 0,6 мас.%.

Этот катализатор (7) в количестве 10 г подвергают испытанию в следующих условиях: температура 470 С, давление 2 бар, объем толуола, проходящего через единицу объема катализатора в час (VVH) 0,6; молярное отношение Н О/толуол 8; по прошествии шести часов степень конверсии составляет 18% и селективность процесса составляет 10%.

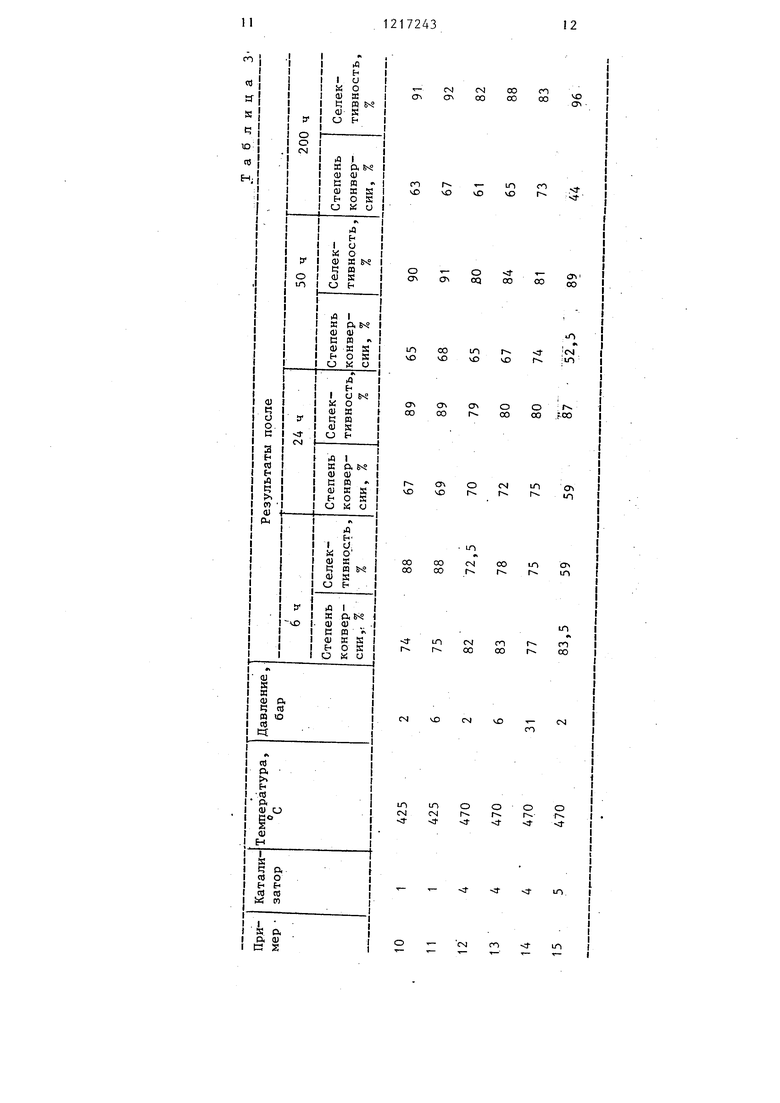

Примеры 17 и 18. Образцы катализаторов с содержанием введенного в них сульфата 100 ч./млн и 500 ч./млн (катализаторы 8 и 9) приготавливают согласно примеру 16,

после чего их испытывают в тех же условиях, что и катализатор 7.

Достигаемые степени конверсии составляют соответственно 24% и 35% и селективность действия составляет 100% и 95%.

Примеры 19и20 (для сравнения) . Согласно примеру 6, приготавливают катализатор с содержанием 0,6% родия, нанесенного на J-окись алюминия с удельной поверхностью

80 (у-окись алюминия PS),

находящуюся в форме сфер диаметром 2-3 мм с содержанием сульфата 5000 ч./млн, равномерно распределенного по всей массе носителя. Этот

атализатор (10) подвергают, испытанию таким же образом, как в примее 5, при 470°С. По прошествии шести часов степень конверсии составляет 25%, селективность действия составяет 94%. Носитель, имеющий те же . арактеристики, что носитель катализатора 10, приготавливают таким бразом, что содержание в нем остаточного сульфата составляет

2700 ч/млн. Согласно примеру 19 приготавливают катализатор (1.1) с содержанием О,6 мае.% родия, который затем подвергают испытанию при тех же условиях при 470°С. По прошествии

шести часов степень конверсии составляет 56%, селективность действия по отношению к бензолу составляет 86%.

Результаты примеров 16 и 20, которые показывают влияние сульфата на поведение родиевых катализатор ров, нанесенных на окись алюминия, представлены в табл. 4

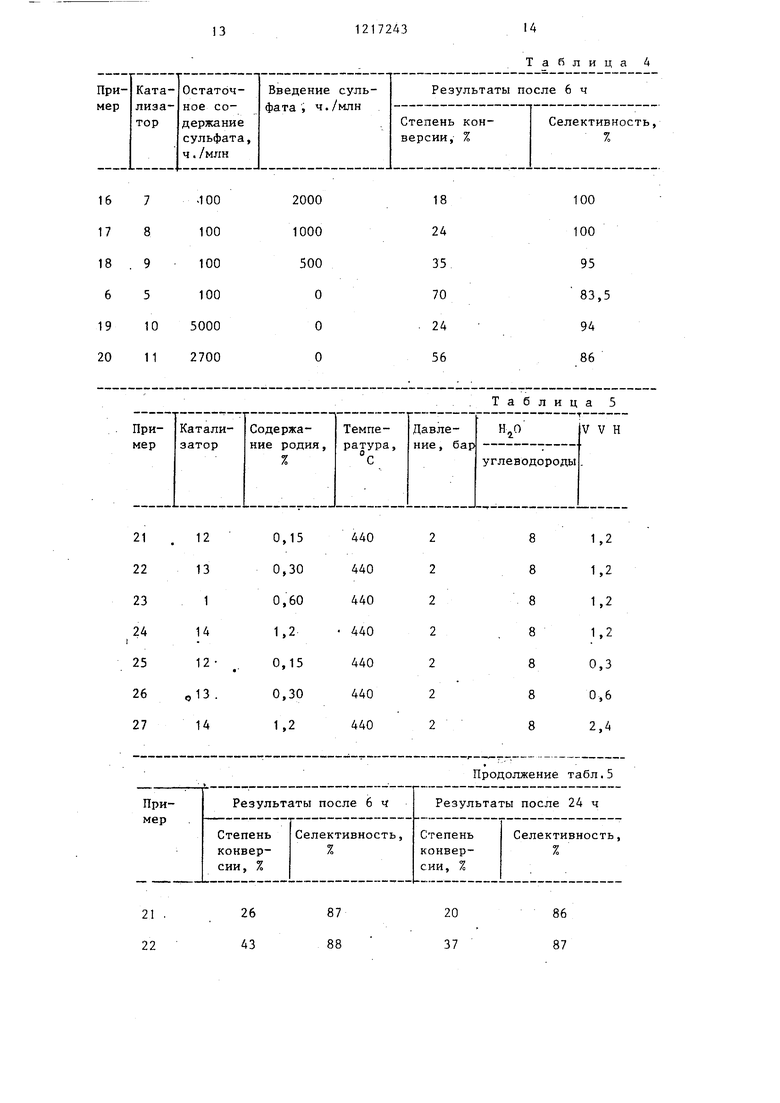

Примеры 21-27 , Катализаторы используемые в данных примерах, представляют собой родиевые катализаторы, нанесенные на предварительно обработанную в воде j -окись алюминия, полученные согласно примеру 1, с различными содержаниями родия: 0,15% (катализатор 12), 0,3% (катализатор 13), 0,6% (катализатор 1), 1,2% (катализатор 14) Результаты представлены в табл. 5.

Пример 28. Катализатор с содержанием 0,5% родия и С,1% ири- дия, нанесенных на у-окись алюминия (катализатор 15), приготавливают следующим образом: 30 г носителя подвергают предварительной обработке таким же образом, как описано в примере 1.

Затем его погружают в раствор, содержащий 0,410 г гидратированного хлорида родия и 0,080 г хлоридиевой кислоты в 80 см 0,03 н. уксусной кислоты. Растворение двух соЛей осуществляют при,40 С в течение одного часа.

Зерна катализаторов постоянно перемешивают в растворе в течение 15 мин, после чего их оставляют в спокойном состоянии на 14 ч. При этом указанные металлы полностью абсорбируются носителем: жидкая фаза 3 которую погружены зерна, является прозрачной.

Приготовленный таким образом катализатор промывают, высушивают, прокаливают, восстанавливают и активируют, как описано в примере 1.

Этот катализатор в количестве 10 г подвергают испытанию .в таких же условиях, как и в примере 1. По прошествии шести часов процесса выход бензола относительно пропущенного через катализатор толуола составляет 0,60 и выход относительно подвергнутого конверсии толуола составляет 0,91. По прошествии 24 ч указанные выходы бензола равны соответственно 0,56 и 0,92.

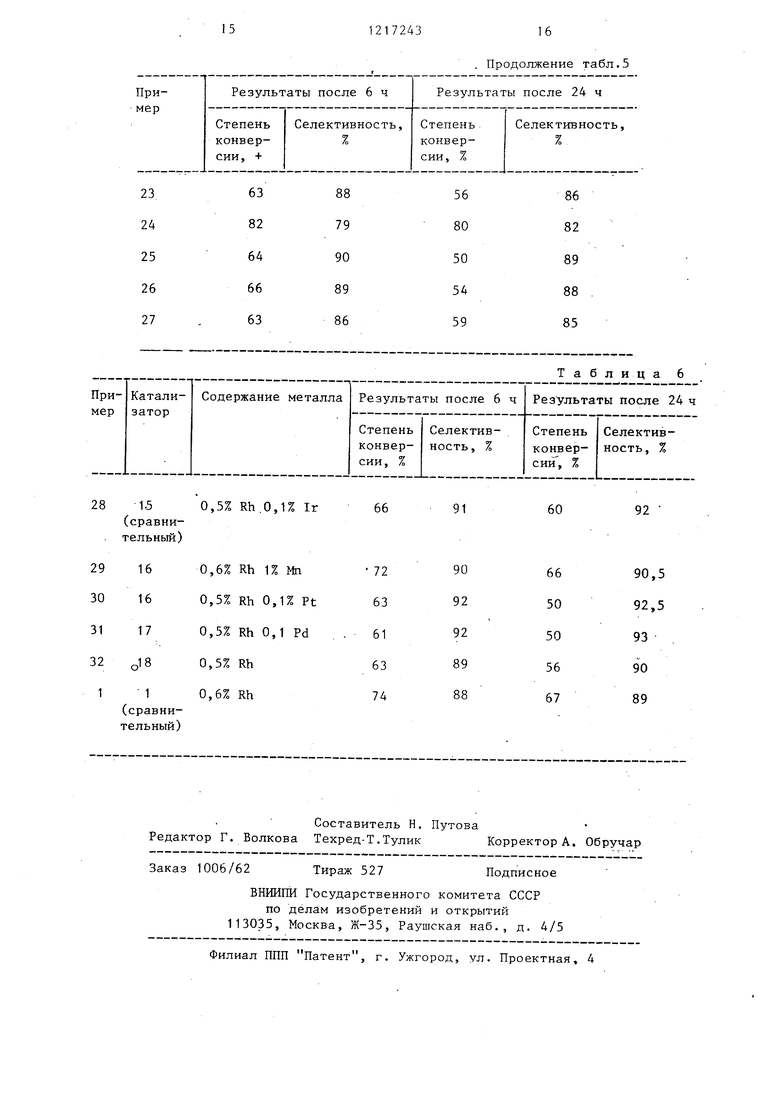

Примеры 29-32. Приготавливают различные биметаллические катализаторы согласно способу, описанному в примере 28, которые затем

10

15

0

5

0

5

0

5

0

5

подвергают испытанию в реакторе динамического действия в тех же условиях, что и в примере 1 (температура 425°С, давление 2 бар, объем толуола, .проходящего через единицу объема катализатора B4ac(VVH) 0,6; молярное отношение воды /толуол 8.

Полученные результаты представлены в табл. 6.

П р и м е р 33. Получение катализатора, содержащего 0,4% родия и 0,4% иридия. Получают катализатор, согласно методике примера 1, используя в качестве носителя jf-окись алюминия со следующими свойствами: удельная поверхность 350 общий объем пор 0,8 содержание оста- гочного сульфата менее 50 ч./млн, при этом предварительную обработку носителя осуществляют деионизированной водой (рН 7) при 40 С в течение 1 ч.

Исследование полученного катализатора при деалкилировании толуола проводят при давлении 2 бар, температура 425°С, VVH 0,6 ч и молярном отношении вода/толуол 8.

После 6 ч получают следующие результаты: активность 72%, селективность 91% (для того же катализатора, носитель которого не прошел предварительной обработки, активность 66%, селективность 86%).

Прим.ер 34. Получение катализатора, содержащего 2% родия.

Получают катализатор согласно примеру 1, используя в качестве носителя окись алюминия (удельная поверхность 150 , общий объем пор 0,4 см /г, содержание остаточного сульфата ниже 995 ч./млн, при этом предварительную обработку осуществляют при 10 С в течение 30 ч.

Полученный катализатор исследуют в условиях примера 33.

После 6 ч: активность 94%, селективность 72%.

Пример 35. Получают три ,катализатора, содержащих соответственно 0,2%, 1% и 2% Rh на гамма окиси алюминия (удельная поверхность 350 , общий объем пор 0,8 , содержание остаточного сульфата 60 ч./млн), согласно методике примера 1, причем предварительную обработку носителя осущест вляют при 24 С в течение 3 ч. Исследование катализаторов в условиях примера 33, результаты получают по истечении 6 ч:

Ov Ul

I

:

I

n

О

. J.

ОЧ N -a M

о 1Л о СП

U1

- k ю

N3

Гч

о о

о о

о

V

о

о

W

ON

00

00

оо

ОО

TION

о, -

о

00

ю

(Л 4

v

о

00

С7Ч

оо

со

J к

00

1л

U

(Л

U1

Лл 1.Л м

«kVO-Ь

- О

00

J

«-4 VO

00

01

evsiui

liooa

-яилмэиэа %{:/; ча,эонаиллв :ь. g иинэь -эа.эи OU BdOAHemrBjiBH эинвяоИэяээи

hi эинэьэл, Я э 01 ийи

icuKiraiostoADO кяэхиэон AnxopBdpo саЛн

-qiraiHdFHtfadu oj,h ииаоиэЛ Hdu i Bd

-awHdu эяиНоАэи оновилоэ g.

ва,вфЧ1гАэ ojOHhOiBiDO эинвжdэtг oэ 05 j/jKO ° иэч,до иийздо J/jW QSE qiooHXdaaou квнчггэНЛ) киниими-в и они о-J ifa ЩПIBжdэй oэ doiBS

.-HlfBiBH АИВЬАНОЦ 11; d Э W И d Ц

%88 4j,ooH

-аиа,мэ1гээ %9i ЧАЭонаи ав :ь g иинэь -эхэи OU BdoiBEHiTBiBH эинвао1г эиээи

h.0 эинэьэх a э Ot а.счвкалээ1пЛэо ККЭАИЗОН AMXogBdgo иЛн iraj-HdBaHadu oih ииао1гэЛ Hdu |, Bdaw 0 -Hdu aMHtfoj,aw OHOBITJOD (Hifw/ ii 056 ВАВфчггЛэ ojoHhOiBioo aHHB d3i; oo j/jwoo 7 0 waq,go yntago J/jW gSl 4J.DOHXdaaou HBHqifBtfA) кинииошв иэ -имо S. вн ча %9 0 yHlnB d3b oo doj,Be f -HifBiBM АсчвьЛггоц ov d Э к и d u

%e

4j.DOHgHJ,HF - pd %. %5l 4iooHaHJ,MB - I %l %Sl ча.эонаиа,мв - 3d %l . ЧАООнаихмв q jj %| :ь i иинэьэлэи Of OU и эонаия-лв КИНЭЬВНБ эиЬкнЛНэгга

iMBbXirpU ИИВАЭЛЛЭХО Hdu в dOiBEHir

BiBM a3AdH6HJrHgBJ.o UK aHaxoxAoHdy

%L6 ЧАЭОННИЛЛЭ1ГЭО %86 ЧХЭОН

-аихя - pa %l и uw %t «%еб looH sj -аил,мэ1гээ %gi qio OHaHiHB - i %i, и 4W%1 %Z.6 ча,эонаилнэ1гэо %8l чхэон -аихмв - 3d %l и uw %l %28 -аиххэхгээ %08 чАэонаиАлв - ЧЖ %. и W %l CBirtf h 172 иинэьэл.ои ОЦ ог

%86 чхоонаихмэиээ

%gt7 чхэонаихлв - pd %l и од %l

члоонаих эхгээ %82 чхоонаианв

- I %l. и од %|, i%86 ча.оонаи1нэ1гээ

Дг чхоонаиАнв - 3d %l и од %i St чл,эонаиа.нэ1гээ %58 члэонаихнв - Ч %l. ВД i 9 иинэьэхэи ou J.KH -oaodu aodojiBeHiTBiBM эинваойэиээи

h 9 эинэьэх a Dgti Z; Hdu iWBiraiDatoADO шхэлиэон Лмлод о I -Bdg.o CHAH4uaiHdBali 9du oih ииао1гэЛ HdU I, BdawHdu аниИохэн OHOBiraoo (Н1гк/ ь gS

ХВфЧ1ГАЭ И1ЧНЬОЛ,ВХЭО

dou, HHtogo J/jW 092 -ьзон -xdaaou ввнчиэКЛ) нинниошв иэнмо-j вн 3d Pd 4H оннэехэхэахооэ 21 H %l XHtoBrndaBoo BdoxBSHUBXBH adi4a,9h jLMBiiAirojj gf dawHdu

чхоонанл,яэ1гэо

%6g чхэонянхяв - Pd %2 чхэон

-аихяэ1Г9э %95 чхэонанхнв - рд %i

%86 ясхоонанл-манээ %01 чхэонаиххв

Pd :ii 9 иинэьэхэи оы

он 9С HdawHdu хкиаоиоА а XKtz oaodn

aodoiB8KirBj,BM эинваоЦэиээи ь 9

эинэьэо. а и хшвиахээйЛэо

BiraiHOOH AMxoQBdgo oiAHqif9j.KdBattadu

oj-h инаоиэл Hdu ;, BdaNHdu ами

.-OJ,3W OHOBIfJOO (HirW/ h Q/ ВХВфЧ1ГЛЭ

ojoHhoxBxoo aHHBxdatfoo j/jKo don K94.go HHtogo a/jW 093 чхэон

-Xd9HOU BBHqLr9tfA) BHHHNMLfB ИЭННО-j

и Pd %г и %.l OHH9Bj.o -xaajLOOo XHtoBxdati oo BdoxBSHLfBiBH Hdj, iCHBhALfOu 2 dawHdu

%i,6 чхэонанхнаиаэ %8 чхэон

-анлмв Д1 %2 чхэонана,м91Г9О

чхэснанхмв - Д1 1 i%o6 чхрон

-анл,н91Г9о %д чхэонанхмв - aj %g|,o

:ii 9 иинаьааэи ou ннаьАиои NJ-BJ,

-qirAead 9f BdaWHdu хвиаоьгоА a XBtf

-oaodu Bdoj-BEHiTBABM эинвяой экээи

h 9 эннэках я Э 5Z ndu хшв1гяа.эай1Аэо

BiraOiHOOH AMJ-ogBdgo otAHqiraiHdBatiadu

oj.h ннао1гэА Hdu |. BdawHdu аннН

-DJ,aw OHOBUJOO (Hirw/ h 08 вхвфчиАэ

ojOHhOiBiDO aHHBKdaUoo o

dou waq.go инШдо 993 чхоон

-xdaaou ввнчггаИА) винНишив нэияо-Д

вн Д1 %г и %1 %51. 0 OHH9aj,o

-iaaxooo энйIBжdaйoэ BdoxBEHirBABH

Hdi iraBhAiroii i daWHdii

%S6 ЧХЭОНаИХЛ91Г9О

%SV чхэонанхнв - 3d %3 %86 чхэон

-анххаггаэ чхоонанхнв -.3d

%00l чхэонанхх91га э ча.эонанл,мв

5d - 9 HHH9ii9J,OH ou ЭдОЭ du

OH BdawHdu хвнаоиэА н хвйоа

.-odu aodoiBeHiTBXBM 9,ннваой 91гэаи

. ь 8

HH9haa a Hdu хснвиахэайАэо iniaj.

-HOOH AHiOQBdgo cHAH4uaJ.HdBat3 9du

BdawHdu амнй

-ОХаН OHOBITJOD (HirW/ h Q8 ВХВФЧ1ГАО

ojoHhoiBioo aHHBHdaCoo Q dou иач.до иийдо J/jW 092 чхэон. -xdaaou ввнч1гаНА) винниошв нэнно-| вн 3d %2 и %i оннаяхэ -Аэахооо xHtaBsdaHoo BdoxBeHiTBiBM Hdi ifflBhAirou 9 d a w H d u

чхоонанхиаиао %i76 чхэон

-.аихяв - ЧН %г %1.8 ЧАОонанлмакаэ

%д8 чхэонянх в - ца %L f%68 чхэон

-etHixairao % чхэонаихлв - цу %г 0

eV2Zl2l

го о)

сг

S

R

ю

П5

Н;

Сч|

0%

CN ОО

ОО ОО

С1 ОО

л

о

г

vO

-LO

чО VO

го

г

-сГ

а

о

OQ

-d- 103с

СЛ ОО

со

vD

ю

чО

I-

4D

)

г

CN|

ON

с

ON 1

О ОО

о

со

г

too

ел

4D

о Г

г

Оч 1П

00 ОО

N

fОО Г-in г

сг ш

LO

г

Csl СО

го ОО

г- г

го

ОО

СЧ

4D

LO щ о о о о Гч1смГ- Г Г Г-О- о- -d- sr 41о

го

LO

26

43

87 88

Таблица 4

Таблица 5

Продолжение табл.5

20 37

86 87

Продолжение табл.5

t. Катализатор для водного деалкшшрования толуола, содержащий металл группы платины или смесь родия и иридия в массовом соотношении

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1999 |

|

RU2169875C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Патент США № 4013734, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1986-03-07—Публикация

1979-03-06—Подача