(5V) СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для очистки газа | 1974 |

|

SU577944A3 |

| Способ приготовления окисного алюмокобальтмолибденового катализатора | 1975 |

|

SU640641A3 |

| Способ приготовления шарообразной окиси алюминия | 1975 |

|

SU695533A3 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1042609A3 |

| КАТАЛИЗАТОР НА ПОДЛОЖКЕ ИЗ ОКСИДА АЛЮМИНИЯ, С ОБОЛОЧКОЙ ИЗ ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2520223C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ОТХОДЯЩИХ ГАЗАХ | 1994 |

|

RU2064832C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| Способ приготовления катализатора для синтеза акрилонитрила | 1972 |

|

SU450389A3 |

| Способ получения газа,обогащенного водородом | 1974 |

|

SU1128822A3 |

| Способ получения бензола | 1979 |

|

SU1087071A3 |

I

; Изобретение относится к способу получения бензог.а, в частности, реакцией деалкилирования в парах воды толуола и других алкилбензолов.

Для деалкилирования ароматических 5 углеводородов в парах водь предложено множество катализаторов, включающих пористую подложку и по крайней мере Один металл, нанесенный на эту подложку. Например, известен ката- ш лизатор, состоящий из родия, никеля и окиси алюминия Cl3, или катализатор , который содержит благородные металлы платиновой группы (платину, палладий, родий, иридий и рутении) 15 на подложке, составленной из окиси алюминия или смеси окиси алюминия с никелем или кобальтом Г23.

Наиболее близким к изобретению по технической сущности и достигае- 20

мому результату является способ получения бензола путем деалкилирования толуола в присутствии водяного пара при повышенной температуре с использованием катализатора, содержащего 25

0,1-1,0 по отношению к весу носителя родия и 0,01-5,0 по отношению к весу носителя щелочного металла, которые нанесены на носитель, на основе окиси алюминия 3.

Согласно известному способу деалкилирование толуола осуществляют при температуре АОО-600°С, мольном соотношении углеводороды: водяной пар , в присутствии катализатора, содержащего 0,1-1,0% по отношению к весу носителя родия, 0,01-5,0 по отношению к весу носителя щелочного металла.

Однако такой катализатор имеет низкую стабильность, что приводит к быстрой дезактивации и к ускорению его механического распада.

Целью изобретения является повышение стабильности катализатора.

Цель достигается тем, что при осуществлении способа получения бензола путем деалкилирования толуо;.а в присутствии водяного пара при повышенной температуре с использованием катализатора, содержащего 0,1-1,0% 3 no отношению к весу носителя родия и 0,01-5,0 по отношению к весу носителя щелочного металла, которые нанесены на носитель, на основе окиси алюминия, используют носитель, дополнительно содержащий 0,,0 по отношению к весу носителя двуокисититана. Отличительными признаками предлагаемого способа является использование носитепя, указанного выше. Технология такого способа заключается в следующем. Процесс осуществляют при температуре 300-600, предпочтительно 350550°С, при давлении 1-20, предпочтитепьно атм, объемной скорости подачи сырья 0,1-10, предпочтительно 1-5, мольном отношении воды к угл водородам 1-20, предпочтительно В процессе получают как продукты общего деалкилирования, например бен зол, так и продукты частичного деал килирования, например толуол из кси лолов. Избирательные катализаторы, испол зуемые в изобретении, содержат подложку i 0,1 - 1,0 предпочтительно 0,2 0,8, преимущественно 0,,б5 по отношению к общему весу катализатор родия; 0,05-1,0, предпочтительно 0, 0,5, преимущественно 0,07-0,5 двуокиси титана по отношению к общему су катализатора. Предпочтительно, избирательные катализаторы изобретения содержат подложку, включающую 0,05-1,0, пред почтительно 0,06-0,5, преимуществен но 0,07-0,3 окисла титана и О , 1-1 ,0 предпочтительно 0,2-0,8, преимущест венно 0,25-0,65 по отношению к вес катализатора родия. Кроме того, можно использовать три предпочтительных типа катализаторов:Катализатор № 1. Катализаторы, которые кроме титана и родия содержат по отношению к весу катализатор 0,1-1,0, предпочтительно 0,2-0,8, преимущественно 0,25-0,65 одного и благородных металлов из группы;руте ний, палладий, иридий, платина и осмий; рутений, палладий и платина являются предпочтительными металлам Катализатор № 2. Катализаторы, котсфые кроме титана и родия содержат 0,01-5% по отношению к весу катализатора, по крайней мере, одного . 4 щелочного металла, выбранного из группы: литий, натрий, калий, рубидий и цезий; рубидий, особенно калий и натрий, являются предпочтительными металлами. Катализатор № 3- Катализаторы, которые кроме титана и родия содержат одновр еменно другой благородный металл, как катализатор № 1, и щелочной металл, как катализатор № 2. К каждому катализатору № 1, 2 и 3 можно добавить 0,С1-6 по отношению к весу катализатора по крайней мере одного присадочного металла или соединения присадочного металла, выбранного из индия, циркония, тория, германия, олова, ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, рения, железа, кобальта и никеля. Предпочтительными металлами являются индий, вольфрам, тантал, олово, -Марганец, хром, молибден и железо, особенно ниобий, кобальт, ванадий, никель, германий и рений. Окись алюминия используют в качестве подложки. Ее можно получить, используя щелочное травление минералов типа боксита, например, способом Байера или кислотное травление глинистых или сланцевых пород методом Пешиней, а также путем растворения алюминия в спирте с последующим переводом гидролизом в алкоголят. Окись алюминия.предпочтительно получают путем гидролиза оксиспиртов алюминия, полученных при добавлении этиленовых углеводородов к триэтилалюминию,и окисления полиалкилалюминия в полиалкоксиалюминий. Катализаторы, используемые в предлагаемом способе, получают путем добавки вначале 0,05-1 двуокиси титана к подложке из окиси алюминия. Двуокись титана добавляют любым известным методом, например путем растворения соединения титана в растворе, содержащем соединение алюминия, в условиях, позволяющих осаждать одновременно окись алюминия и гидроокись титана. Можно также к гидратированной окиси алюминия в виде геля {(i-тригидрат, 6-тригидрат или i-моногидрат алюминия) добавлять соединения титана из числа соединений, взятых из группы, состоящей из двуокиси титана, в виде рутила или анатаза. Или TiO и Jiiji Oj, титановых кислот, щелочных, щелочноземельных и аммониевых титанов и растворимых

5

и нерастворимых органических и неорганических солей титана.

Можно использовать способ, где отформованную подложку из окиси алюминия пропитывают раствором органической или неорганической соли титана. Таким образом, добавку титана можно осуществлять до формования, во время формования или после формования подложки катализатора.

Предпочтительным способом является добавление к раствору на органической основе (например, спиртовой органического соединения алюминия (например, алкоксиалюминия, такого, как изопропилат алюминия), органического соединения титана, например тетраэтоксититана,и последующий гидролиз полученного таким образом раствора.

Можно ввести также титан в виде легко гидролизуемого неорганического соединения, такого, как тетрахлорид .титана.

Другой предпочтительный способ

состоит в добавлении контролируемых количеств органического соединения на основе титана, например алкоксититана, такого, как тетраэтилтитан, и/или неорганического соединения

титана (например, трихлорида титана) во время Циглер-синтеза полиалкоксиалюминия путем реакции алкилалюминия (например, триэтилалюминия), этилена и одного из упомянутых соединений

титана. Полимеризацией с последующим окислением приготавливают упомянутый полиалкоксиалюминий, гидролиз которого будет проводиться до полиалкилов и гидратированной окиси алюминия содержащей титан.

Опытным путем установлено, что этот способ приводит к повышенному рассеиванию ионов титана в матрице окиси алюминия, полученной после гидрелиза алкоксиалюминия или полиалкоксиалюминия. Предпочтительный способ пропитки титаном позволяет, если подложка приготовлена в виде шариков ил экструдированных глобул и т.д., полу мать постоянное содержание шарика к шарику и от глобулы к глобуле, т.е. если средняя желаемая концентрация С %, то. концентрация С от одного шарика к другому и от одной глобулы к другой при использовании предпочтительных методов изобретения будет оставаться в пределах C±S% от этой концентрации, а также в преде3

лах ±3 вес.%. Еще более высокие результаты получают при использовании подложки катализатора, содержащей от 0,06 до 0,51 TiO..

Согласно изобретению подложку катализатора выбирают из числа этакубической окиси алюминия , гаммакубической , гамма-тетрагональной fr зе -кубической, каппа-орторомбичкой 3J- , тэта-моноклинной 9 , дельтаорторомбической а и 8-аморфной окис алюминия. Она имеет удельную поверхность от 2 до too м /г, предпочтително от 50 до 350 м /г, и общий объем пор от 30 до 150 мл/100 г.

Кроме того, подложка содержит от 0,05 до 1,0,точнее от 0,06 до 0,5 и предпочтительно от 0,07-0,3 вес.% ТЮ.. Этот окисел титана вводят в подложку перед тем, как ее пропитывают водным раствором родия, потом подложку высушивают, подвергают термическому активированию (кальцинированию и/или восстановлению), высушивают и пропитывают щелочным металлом. Окончательное высушивание осуществляют после термического активирования (кальцинирования и/или восстановления). Например, сушку проводят при 100°С, затем при 200С в течение 1 ч или более, кальцинирование - при 300-500°С в течение 1 ч или более, а восстановление - при 200-tOO°C в присутствии газа, содержащего по крайней мере 10% HQ, в течение 1.Ч или более.

Во время реакции деалкилирования катализаторы поддерживают конверсию на постоянном уровне от 0 до 75 мол. при постепенном повышении температуры. Скорость дезактивации, например, для 2000 ч работы определяется в °С/1000 ч и выражается следующим соотношением:

Y %сО - °°°

В качестве примера для катализатора, работающего в течение 2000 ч при температуре от hOQ (Тцд ) до 500° С (оцеч).

Y 5|0 орд 5Ч/1000 ч

Пример 1. Приготовление подложки SA/j -SA-;.

Подложку из окиси алюминия, состоящую из экструдированной окиси алюминия Тс и Тт удельной поверх-. 7 ностью 230 nVr, с объемом пор 5А i vi/100 г, диаметром 1,2 мм и длиной мм, делят на 7 фракций по 100 г (SA -SA-f) . Часть SA-i кальци нируют в течение 1 ч при 500°С,часть SAt пропитывают О , г водного раст-. вора оксалата декагидрата титана (о ,0б г TiOij), затем в течение 1 ч высушивают при 100°С, при в те чение 1 ч и кальцинируют при 500°С в течение 1 ч. Подложки SAj-SA приготавливают подобным образом с различными количествами оксалата титана, что приводит к различным конечным содержаниям TiOo.. Характеристики подложек , следующие: Вес оксалата ти- Содержание TiOn тана, гвес. SA5, 0,680,10 5Аб 3,АО SA- 5,1 SA2.° 0,0 Содержание ТЮ меняется очень сл бо от одной партии экструдированных частиц до другой, отклоняясь не боле чем на 5 весД по отношению к средне му содержанию Ti-On. X Пример 2. Серия испытаний А Подложки пропитывают акти ным веществом следующим образом. 100 г подложки погружают в дистил лированную воду, затем высушивают пр так, чтобы уменьшить содержание воды до 5 вес.. Далее подложку сме шивают со 100 мл раствора, содержащего О ,6 г родия в виде треххлористо го родия и i мл чистой соляной кисло (d(.. 1,19), после истощения раствор (родий не обнаруживается при прибав лении к раствору хлористого олова) катализатор фильтруют, высушивают ч при 100°С, 2 ч при и вое:танавливают водородом в течение 1 ч при . Восстановленный катализатор пропитывают 1 Bec.t Krjp, взятой в виде водного раствора карбоната калия, затем высушивают 2 м при 100 С и 2 при . Активируют 2 ч при 38 Операцию повторяют 7 раз, получают катализаторы , которые содержат таким образом 0,06 вес.% родия и 1 весД и, кроме того, указанные выше количества титана. Катализаторы SA -SA-j испытывают 1000 ч в присутствии 99,9 вес. чистого толуола, содержащего около 0,2 ррт серы. Результаты приведены в табл. 1. Условия испытаний серии А: загрузка - толуол (молярная конверсия 46) , давление 7 атм, L.H.S.V. толуола 1объем/объе(« катализатора/ч, вода/толуол 7 моль/моль, продолжительность испытания 1000 ч. Эти результаты показывают, что добавление TiOo к подложке из окиси алюминия приводит к уменьшению скорости дезактивации катализатора. Пример 3. Серия испытаний В. Серию сравнительных испытаний осуществляют с парой родий-рутений, связанной с калием. Используют подложки SA -SA-j, приготовление которых описано в примере 1. Воспроизводят приготовление испытаний серий А с заменой 0,6 г родия на 0,3 г родия и Q,k г рутения в виде трихлорида и добавлением 5 мл НС1 вместо k МЛ; высушивание и активация такие же. Потом пропитывают 1,8 , взятой в виде карбоната калия, высушивают 2 м при 100°С и 2ч при 200°С. Активируют на воздухе в течение 2 м при . Подобным образом наблюдается стабилизирующее действие TiO( на активность (табл. 2, серия В). Действуют в условиях испытаний серии А. Пример k. Серия испытаний С. Воспроизводят приготовление испытаний серии В, заменяя рутений палладием и калий натрием. Для этого приготовляют катализатор А, заменяя 0,6 г родия на 0,3 г родия и 0, г палладия в виде хлоридов и добавляя 3мл НС1 вместо k мл; сушка и активация остаются такими же. Затем пропитывают 1,8 вес,% NajO в виде карбоната натрия, высушивают 2 ч при 100°С и 2 ч при 200®С, активируют при в течение 1 ч на воздухе. Действуют в условиях испытаний серии А. Результаты приведены в табл. 3 , серия С ., Пример 5. Серия испытаний D. Воспроизводят приготовление катализатора Ag серии А, заменяя часть родия на.иридий и калий на рубидий. Для этого приготовляют катализатор AJ, заменяя О,6 г родия на 0,3 г родия и О,4 г иридия в виде хлорметаллических кислот и добавляя Ц, мл НС1.Сушка (при в течение 2 ч) следует за кальцинированием при (ОО в течение 2 ч потом следует восстав течение 1 ч при . новление Восстановленный катализатор пропитывают О ,8 RbnO, взятой в виде гидроокиси рубидия, превращаемой в карбонат в спиртовом растворе, потом высушивают при в течение 2 ч и при в течение 2 ч. Активирую 1 ч при 500°С. Действие рубидия еще более значительно, чем действие калия, поэтому содержание RbnO уменьшают от 1,8 до 0,8°. Как и прежде, титан производит на активность стабилизирующее действие. Действуют в условиях испытаний серии А (результаты приведены в табл. , серия о). Пример 6. Серия испытаний Е Используя подложку SA-j, воспроизводят приготовление испытаний серии А, заменяя 0,6 г родия на 0,3 г роди и на О, г платины в виде хлоридов и добавляя мл НС1; сушку осуществляю при 100°С в течение 2 ч, затем при в течение 1 ч, потом следует кальцинирование на воздухе при в течение 2 ч. Кальцинированный катализатор пропитывают % В виде водного высушивают при 250С в течение 2 ч и восстанавливают в атмосфере i при 300°С в течение 1 ч. Полученные результаты приведены в табл. 5 (серия Е). Пример 7. Приготовление под ложек серии SF, Приготовление подложки SF При перемешивании осуществляют ги ролиз г триизопропоксида алюминия Al(CjH70)j чистого для анализа, растворенного в +500 мл изопропанола 5000 мл воды. Полученный осадок высушивают 5 ч при 100°С потом помещают в агломерационное устройство и образуют шарики размером 1,8-3,0 мм. Шарики высу1иивают, а затем кальцинируют при в течение 4 ч. После этого отсеивают гранулометрическую 310 фракцию 1,6-2,5 мм. Таким образом .получают 800 г шариков; их пористость 55 мл/100 г, из которых 10 мл/100 г содержат поры диаметром больше 100 А. Их удельная поверхность 210 муг. Приготовление подложки Sf. Воспроизводят приготовление подложки SF до этапа гидролиза. Образовавшийся слой гидратированной окиси алюминия смешивают с 1 г в виде геля титановой кислоты i, полученного окисляющим гидролизом раствора треххлористого титана. Влажное перемешивание осуществляют на смесителе Хоббарта в течение 1 ч. После перемешиванияполученная масса, высушенная при 100°С в течение 8 ч, превращается в крупу с размером частиц меньше 0,5 мм, а затем ее агломерируют в агломерационной машине в шарики размером 1,8-3,0 мм-; после высушивания шарики кальцинируют при 550°С в течение 3 ч. Получают 805 г шариков (1,6-2,5 мм) , содержащих О,.12% TiO(2 (среднее содержание). Статистический анализ показывает, что это содержание колеблется между 0,08 и 0,15%. Их пористость 50 мл/100 г, из которых 4 мл/100 г содержат пора больше 100 А. Удельная поверхность 230 . Приготовление подложки SFj. В спиртовом растворе изопропилата алюминия растворяют 2,8 г тетраэтоксититана (о1соло 0,97 г TiO), затем осуществляют такой же гидролиз, как при приготовлении подложки SF, .Остальное, как при приготовлении подложки SF . Получают 803 г шариков (1,6-2,5 мм) содержащих 0,12 вес.% Т i О. Статистический анализ показывает, что это содержание неизменно от шарика к шарику. Изучение сечения шариков на микрозонде Кастэн показывает, что TiOn равномерно распределяется в каждом шарике: от одного шарика к другому концентрация колеблется в пределах 0,12±0,2 вес.%. Пористость подложки SF} 5б мл/100 г, из которых 6 мл/100 г имеют диаметр пор больше 100 А. Удельная поверхность 205 MVr. Пример 8. Серия испытаний F. Приготовляют различные катализаторы на. подложках SF.. ,SFp и SFj. Приготовление катализатора f,. 100 г окиси алюминия (подложка ) погружают в дистиллированную воду. затем высушивают при 80°С так, чтобы уменьшить содержанке воды до 6 вес Д Эту окись алюминия погружают в 100 мл раствора, содержащего О ,5 г родия (в виде родистохлористоводородной кислоты) 0,3 г индия (в виде нитрата индия) и 3 мл чистой .НС1 (d 1,19). После истощения раствора более чем на 99% катализатор спекают, высушивают 2 ч при , затем 3ч при 200°С, кальцинируют на воздухе при в течение 1 ч и восстанавливают водородом при в течение 2 ч. Далее добавляют 1 NaoO в виде водных карбонатов, высушивают при , затем при 200С и кальци,нируют 2 ц при it30 С. Приготовление катализаторов f и РЗДействуют так же, как при пригото лении катализатора F, но используют соответствующие подложки SFo и SF. Катализаторы серии испытывают в следующих условиях:- загрузка - чистый толуол 9918 весЛ, содержащий 0,2 ррт серы, давление 5 атм, G.H.S.V толуола 2 объема/объем катализатора/ч, продолжительность испытания 1000 ч. Результаты каталитических испытаний (табл. 6, серия F) подтвердили влияние присутствия ТiOij.Подложка SFj, которая содержит недостаточно рав номерно рассеянного ТЮ, ,дэет менее хорошие результаты, чем подложка SFj содержащая 0,12 хорошо распределенi oro Т 10(2, Пример 9. Серия испытаний G Сравнивают подложки SFv,(0 TiOi) и SF-J (0,12% TiOij)) с каталитической формулой, включающей родий, рутений и германий и приготовленной следующи образом. Приготовление катализатора G). 100 г подложки SF, увлажненной на 0,3 вес. HtjO, пропитывают в агло мерационном устройстве 55 мл раствора, содержащего 0,35 г родия в форме RhClj, 0,35 г рутения в форме RuCla, 5 г моногидратированной лимонной кис лоты и }% германия в форме цитрата германила. После выдержки на воздухе в течение 4 ч катализатор высушивают при 100°С в течение 5 ч, затем кальцинируют 2 м при itSOC на воздухе и, наконец, восстанавливают 2 м при , 12 Приготовление катализатора. Действуют, как при приготовлении катализатора G, но используют подложку . Сравнительное испытание (табл. 4, серия G) в условиях серии F покаывает неоспоримое стабилизирующее действие титана на результаты. Пример 10. Серия испытанийН. Сравнивают те же подложки SF. (0 и SF3 (0,3% TiO) с каталитической формулой, содержащей родий, олово и калий и приготовленной следующим образом. Приготовление катализатора Н . 100 г подложки SF (0% TiO), увлажненной на 0,8; вес.% НА О, пропитывают всухую Q ,% олова в виде солянокислого раствора хлорида олова, содержащего моль НС1/л. Продукт высушивают 2 ч при и активируют при в течение 2 ч путем взаимодействия с 100 МП раствора, включающего 0,7 г родия в виде ЯНСЦи 5 мл НС1. После фиксации О,6 г родия путем анионного обмена подложку промывают 2 раза 200 мл воды, высушивают при , затем при 200°С в течение 2 ч и восстанавливают 3 ч водородом при . Подложку окончательно пропитывают 0,2% в виде карбоната калия, растворенного в спирте, затем активируют на воздухе при в течение 2ч. Приготовление катализатора Hj. Воспроизводят приготовление катализатора H-I, используя при этом подложку SFj (0,12% TiOj). Сравнительное испытание (табл. 7, серия Н), осуществленное в условиях серии F, показало новый эффект подложки SFg, содержащей титан, на стабильность катализатора. П р и м е р 11. Серия испытаний I. Снова сравнивают подложки SF (0% TiOj.) и SFj (0,12% TiOQ) с каталитической формулой, содержащей родий, палладий и ванадий и приготовленной, как описано ниже. Приготовление катализатора 1. 100 г подложки пропитывают 5 вес.% пентоксида ванадия, взятого в виде водного раствора оксалата ванадия. Затем катализатор высушивают при 100°С, при в течение 2 ч и восстанавливают при 500с в течение 3 ч (Hj, 30% в Nj). Восстаноаленньй катализатор пропитывают 48 мл раствора, содержащего О ,+ г палладия и О ,3 г родия, -взятых в виде хлоридов и k мл НС1. После выдержки в течение 3 ч высушивают пр . в течение 6 ч и восстанавливаю 1 ч чистым водородом При 350 С, Приготовление катализатора Ij. Воспроизводят приготовление катализатора 1 , используя 100 г подложк SF,j. Сравнительное испытание в условиях серии F (табл. 7 серия |) пока зывает, что эти катализаторы особенно активны, но что они достаточно ст бильны только в присутствии титана. П р и м е-р 12. Серия испытаний 1 Используют ПОДЛОЖКУ SFj (0,12 TiOjj) с каталитической формулой, которая отличается от формулы катализа торов тем, что палладий заменен на платину, а водный раствор Гоксалата ванадия, соответствующий 5 спиртовым раствором, содержащим 3% ТЭлО и 2 bfjGf в виде хлоридов. Остальное, как при приготовлении катализатора серии I. Полученные результаты приведены в табл. 8. В табл. 8, серия К и I, даны результаты, полученные с катализаторами, содержащими а) 0,12 вес. TiOii; б) 0,55 вес.% родия; в) 1,5 вес.% KqO и г) окисел хрома (серия К) или смесь MoO,|+WO (серия L) . П р и м е р 13. Приготавливают смесь эталонных подложек SM/,,. Приготовление подложки SM,. Полиалкоксиалюминий, полученный синтезом Циглера в присутствии триэтилалюминия, этилена и минимального количества гомогенного катализатора на основе титана (например TtCI-j), гидролизуют, промывают, а затем высушивают распылением при 200°С. Полу чают тонкий порошок, состоящий из гранул с размерами 20-150 мкм и удел ной поверхностью 230 . Этот порошок агломерируют в агломерационном устройстве в шарики с ра мерами 1,8-3,0 мм. Шарики быстро выс шивают, затем кальцинируют приi 550С в течение ч. Отсеивают грану лометрическую фракцию 1,6-2,5 мм. Полученная таким образом подложка состоит из смеси fc и Ту -окиси алюми ния и содержит 0,08 TiOrj ; ее удельная поверхность 205 м /г, объем пор 55 мл/100 г. Приготовление подложки БМ,: Такой же синтез проводят с более значительным количеством титана на катализаторе. Получают подложку, со1 4держащую 0,27% TiOj,, с удельной поверхностью 220 MVr и объемом пор 52 мл/100 г. Приготовление подложки SM. При перемешивании осуществляют гидролиз 8200 г триизопропоксида алюминия А1() чистого для анализа в 9000 мл дистиллированной воды. Полученную суспензию высушивают путем распыления, агломерируют в агломерационном устройстве, как и подложку сушка и кальцинирование такие же. Получают 1бОО г шариков пористостью 5 мл/VOO г, из которых 11 мл/100 г содержат поры диаметром больше А. Удельная поверхность 200 MVr, подложка не содержит TiO/j. Приготовление подложки SMj. Повторяют синтез подложки SMj, растворяя в спиртовом растворе изопропилата алюминия 4,2 г тетраэтоксититана (около 1,5 г TiOg). Остальная часть приготовления такая же. Получают 1605 шариков, содержащих O,08% TiOQ, с составом, подобным составу подложки SM,j. Приготовление подложек SMc-SM.-. Серию подложек приготавливают (табл. 9) так же, как указано вьше, варьируя количества TiO/i, добавленного к окиси алюминия. Содержание в подложках SM-. меняется от 0,00 (подложка SM) до 1,01% (подложка ) и приведено в табл. 9. В подложках с Т10о содержание последней меняется от шарика к шарику не более чем на 2% по отношению к среднему содержанию подложке. Пример . Серия испытаний М. На основе подложки , приготавливают каталитическую формулу Мл, содержащую родий, марганец и калий. Приготовление катализатора М. 100 г шариков SM., увлажненных водой на 1%, пропитывают 0,6 г родия (RhClj) и 3 мл НС1 (d 1,19), растворенных в 100 мл воды. После истощения раствора катализатор высушивают при 100°С в течение 6 ч, затем восстанавливают 3 ч водородом при 280°С. Катализатор пропитывают 6,91 г теплового насыщенного водного раствора перманганата калия; после высушивания при 150°С в течение 3 ч и восстановления при itOO°C в течение 2 ч получают катализатор состава, вес.%: Rh 0,6, МпО 3,0, 2,0. Результаты испытаний, приведенных fs условиях, указанных в конце примера 8, даны в табл. 10, серия М Пример 15. Серия испытаний N. На основе подложки SM приготов ляют катализатор N4, содержащий родий, рутений и рений. 100 г подложки ЗМц. насыщают О ,6 г рутения и 0,3 г родия в форме хлори да в присутствии 6 мл НС1 (d 1,19). Посг)е истощения пропитывающего раствора промытую подложку высушивают, при 100°С в течение 2 ч, активируют на воздухе при 00°С в течение 2ч, пропитывают % рения в форме перраната аммония, высушивают 5 ч при 100°С и восстанавливают 2 ч при . Получают катализатор состава, вес.%: 0,6 рутения, 0,3 родия, 1,О рения. Результаты испытания, проведенного в условиях серии F, даны в табл. 10, серия N, Пример 1б. Серия испытаНИИ О. -Каталитическую формулу, содержащую родий, рубидий и железо, приготавливают таким образом. 100 г подложки SM4 смешивают с О ,5 г родия (RhCli,) и 5 мл НС (d 1,19) в 100 мл воды. После истощения раствора,.катализатор высушивают при и течение ч, вос станавливают 2 ч при 300°С и пропитывают в сухом виде 5% РелО,|, взято виде водного раствора хлорного же леза, затем высушивают 2 ч при200°С и кальцинируют 2 ч при 50°С. Наконец, подложку пропитывают О , 8| Rb(0 в виде водного раствора карбонизова ной гидроокиси алюминия, высушивают при 200С и кальцинируют при АОО°С в течение 1 ч. Результаты испытаний в условиях серии F даны в табл. 10, серия 0. П р и м е р 17. Серия испытаний Р Изучают результаты испытаний кат литической формулы , содержащей р дий, никель и калий на подложке SMQ 100 г подложки SMrj пропитывают 3 СоО (нитрат кобальта) , затем кальци нируют в течение 10 ч при . Да лее катализатор обрабатывают при 80°С в атмосфере паров воды и смеши вают с О ,6 г родил (RhCl) в водном растворе хлоргидрида (5 мл НС1; 16 d 1,19) до истощения раствора. После промывки, сушки при 200°С в течение 2 ч и восстановлении при 100°С в течение. 1 ч катализатор пропитывают 1,3 в виде карбоната калия, высуживают и активируют в азоте при в течение 1 ч. Результаты каталитических испытаний, осуществленных в условиях испытаний серии F, даны в табл.10, серия Р. Получены совершенно одинаковые результаты при замене 3 СоО на 3 NiO. Пример 18.Серия испытаний R. Приготавливают, как указано ниже, каталитическую формулу, содержащую родий, палладий, никель, железо и калий на подложках . 100 г подложки, предварительно пропитанной У NiO (нитрат), затем кальцинированной -в течение 10 ч при , пропитывают О,А г палладия и О , г родия (вводят в форме их хлоридов) в 100 мл раствора, содержащего 6 мл НС1. После истощения раствора катализатор, высушенный при 150°С в течение 3 м и восстановленный при 350°С в течение 2 ч пропитывают 3 (в форме хлорида), высушивают при 100°С, затем при 200 С в течение 2ч, и, наконец, кальцинируют при в течение k ч. Далее окончательно пропитывают каталитической массой, полученной с 1,1% Ki2.0 (карбонат калия), высушивают 1 ч при 200 С и кальцинируют при 350°С в течение 2 ч. i Таким образом, получают катализаторы R,, состава вес.%: 0,4 палладия, 0,4 родия, 3,0 , 3,0 NiO, 1,1 . Катализаторы R, SM/|-R,SM,jиспытаны в условиях примера 8, серия F. Температуру (т) ) реакции повышают таким образом, чтобы поддерживать конверсию на уровне 6S% в течение 1000 ч. . Повышение температуры (а.) меньше может быть достигнуто, когда содержание ТiOij превысит 0,051 (500 ррт) или 0,06 (600 ррт), предпочтительно 0,07% (700 ррт). дТ несколько увеличивается при содержании TiOfj более 0,3 (3000 ррт) и повышается, когда содержание составляет 5000 ррт (0,51).

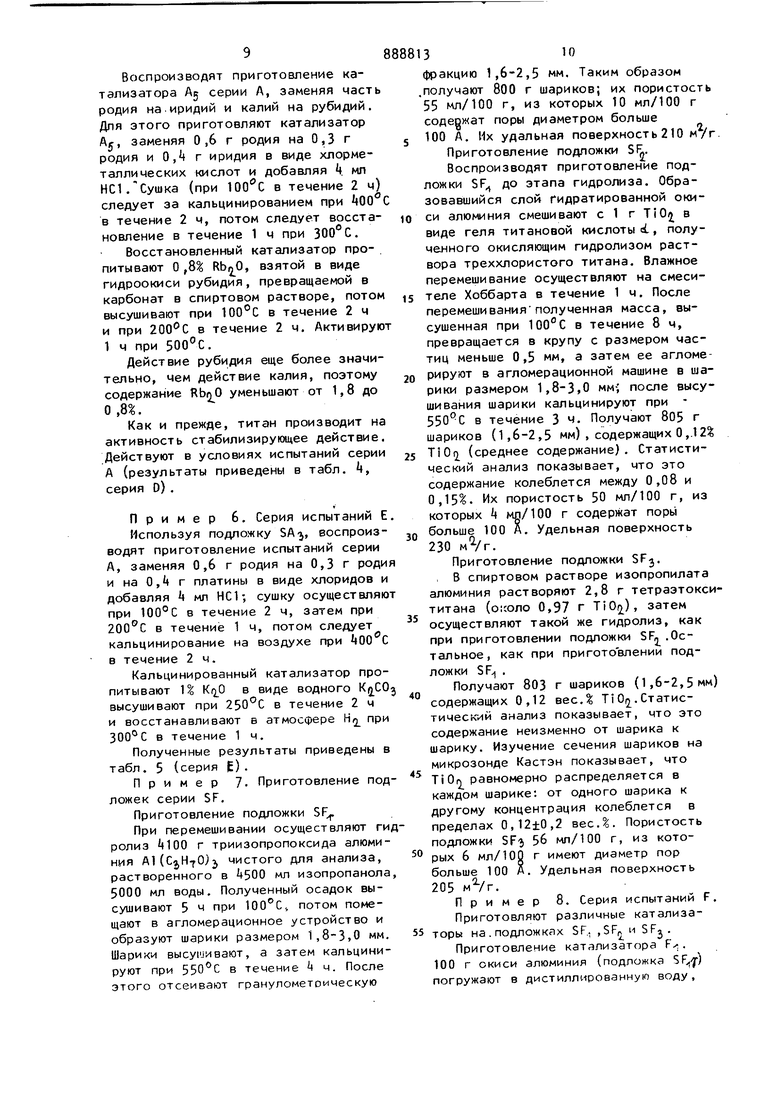

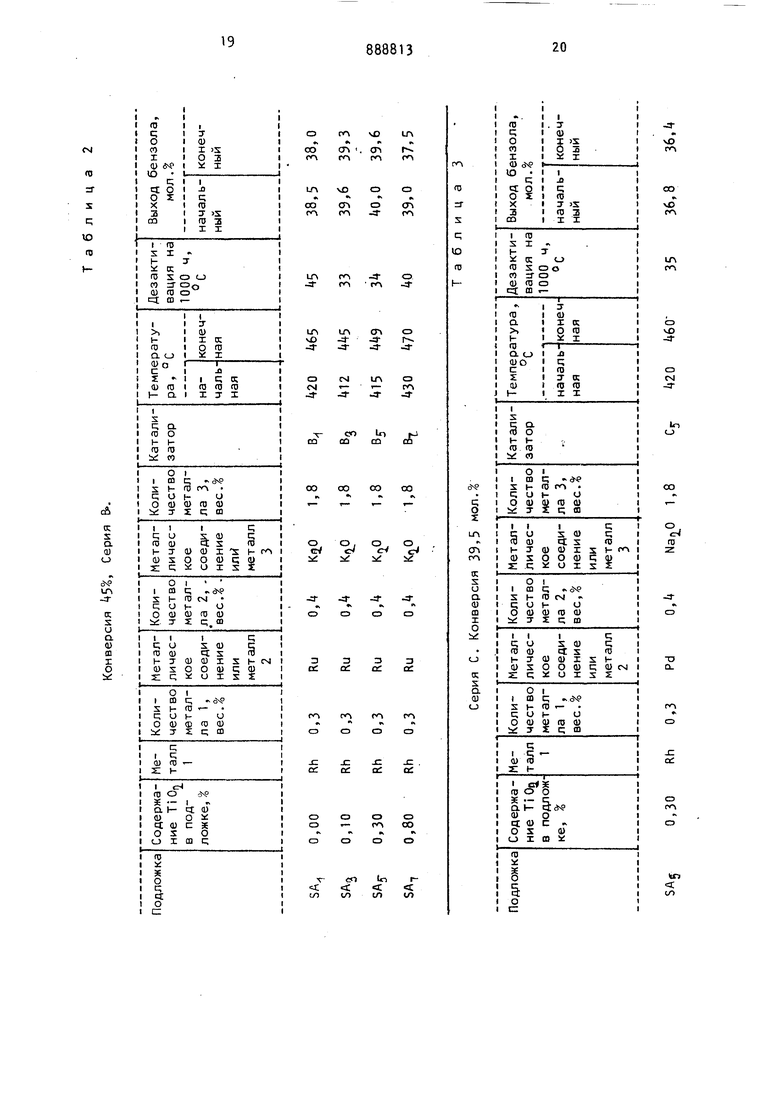

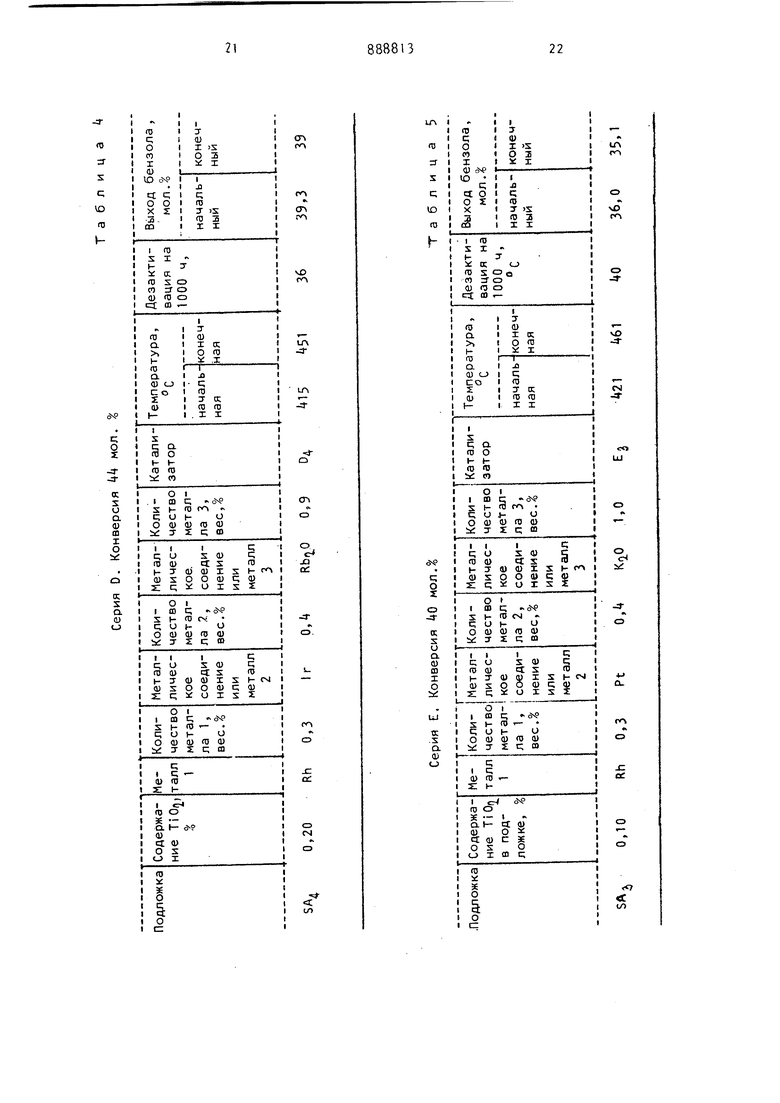

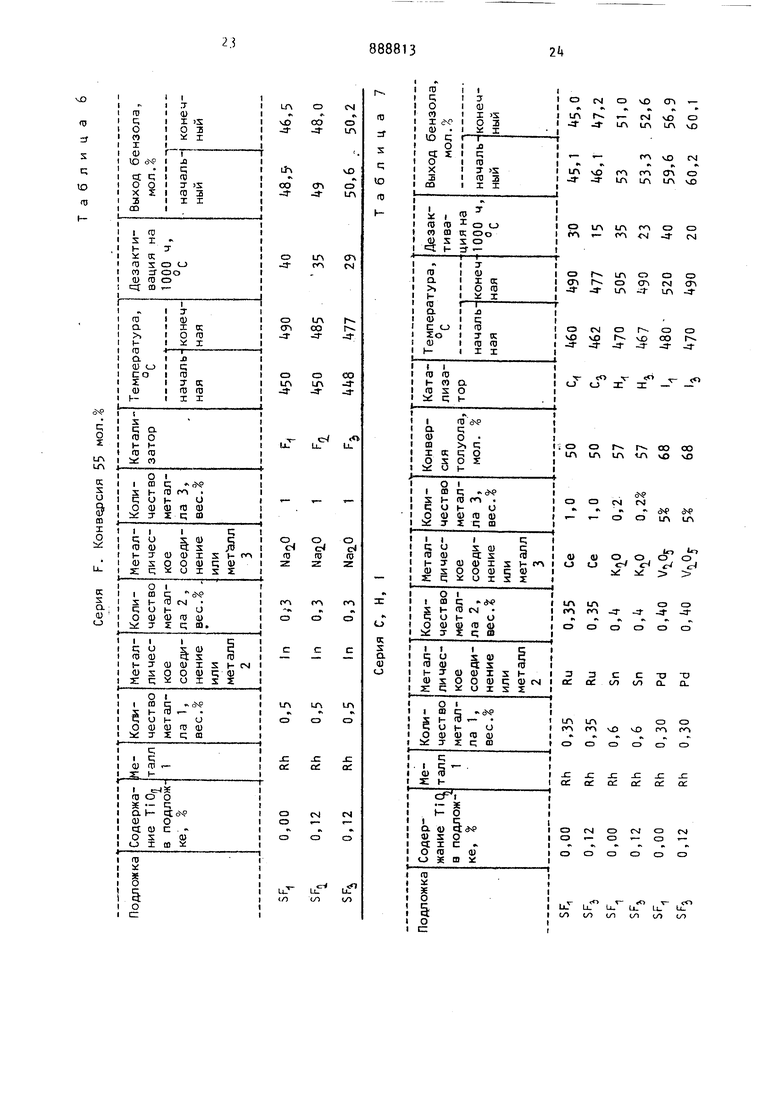

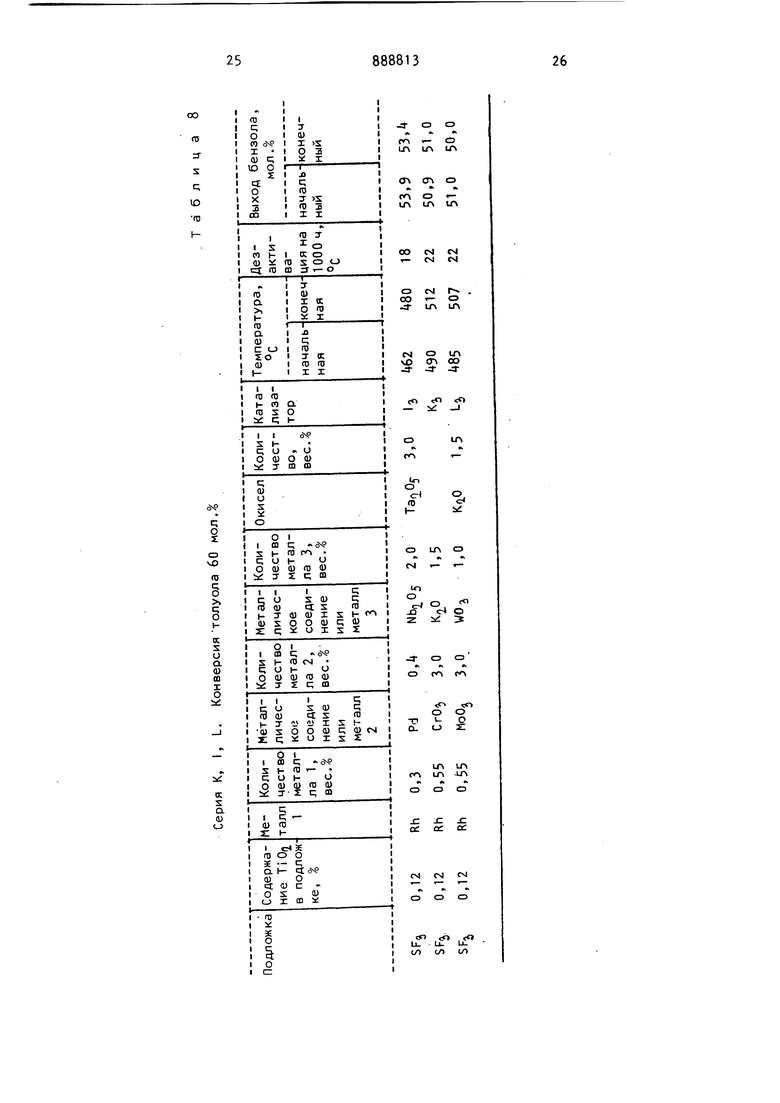

Т а б л и ц а 1

см

га

rr X q Ю та

ей тс а

0)

о

йч LPi -Дтс

S

и о.

0)

ш

о ь;

о

го

оо

4D

го

iri со

°ы

та

-о

о.

СП

со

СП гл

чО сл

1Г

СП

оъ

сэ

о

«г

ja се:

9«ti

о.

го сэ

-С ОС

сз см

LO

IT

|v-

0

г«л

о

-4со

Ul

ii

-3ч

о

г о

х; ос

сэ

о

7

«С

00

ОО

т

±S

с; ю

(D

сэ VO

го

§

о: s о а

0)

ш

о

о:

S

о.

(U

о

О 1Л

со -

LTV ЦЛ

СТ CTi о

го

о гLf IT

ел

ОО (N1

сч

01

т- (N1

о Рч1 Гх ОО - о

J- ил ил

CN4 о ил vO ОЛ ОО

-3- J- -3сО «о «л

- Si: -J

н

b

(D

О un О

CNI ,о t Н О

:5

сэ сз

ч«ч

ГЛ

rf со

0о

1:

ил ил «хл ил .ил

-С

ОС се

Г) см CNJ CD СЗ О

iT-lT L l/ (Л to

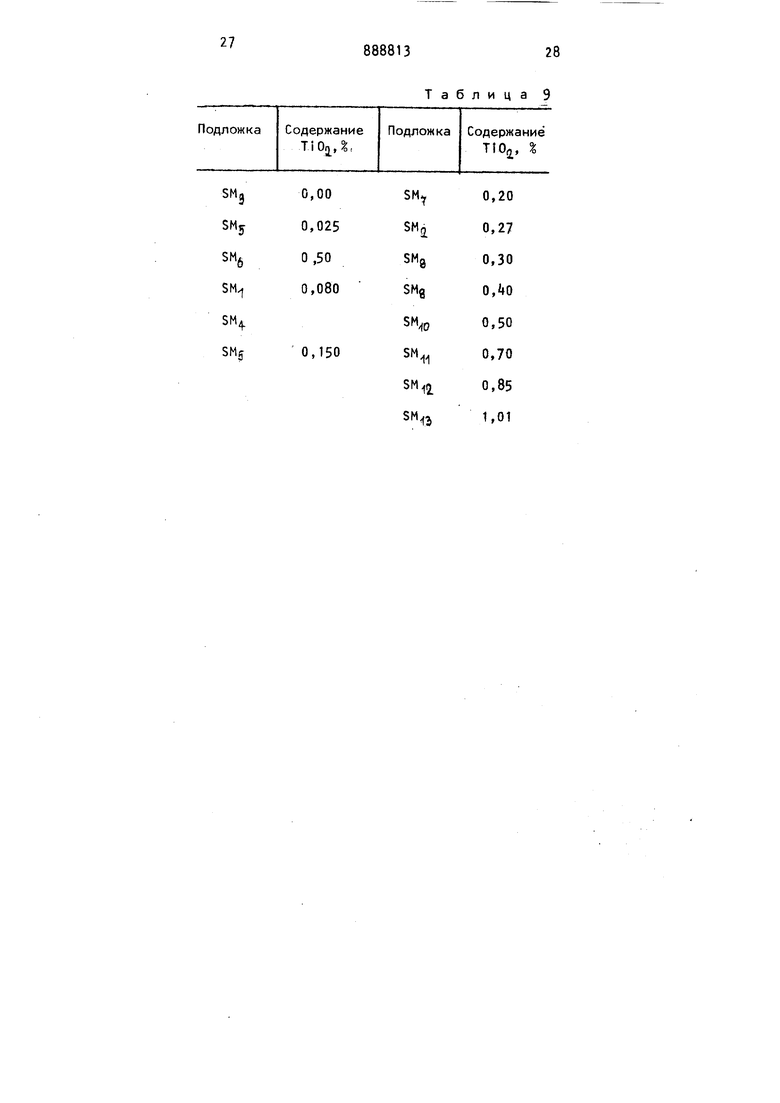

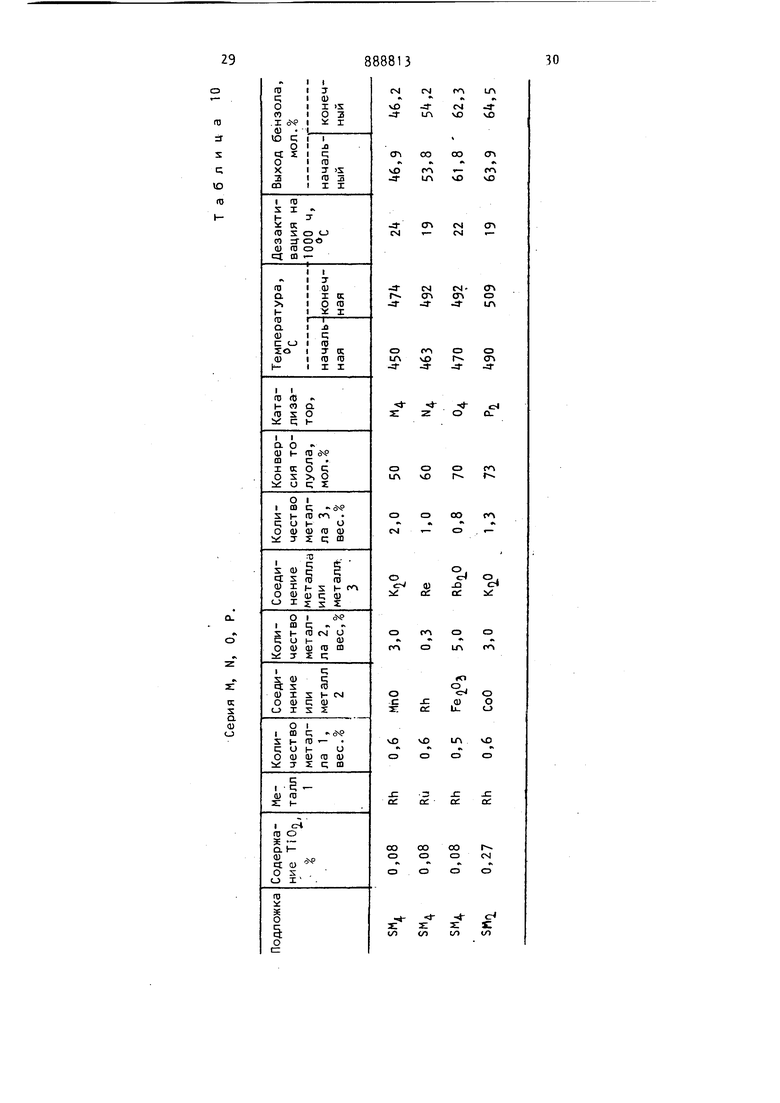

Таблица 9

га ir s с, ю го

о.

ч

о

о; о.

0)

о

3188881332

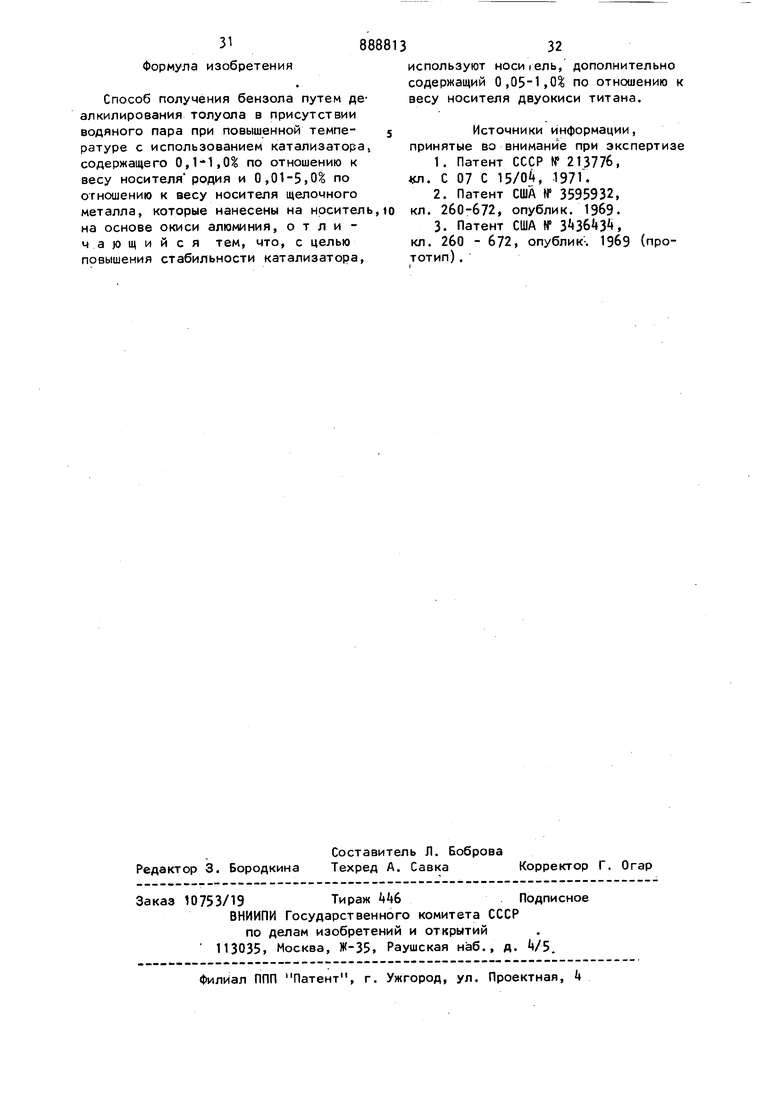

Формула изобретенияиспользуют носитель, дополнительно

Способ получения бензола путем де-весу носителя двуокиси титана, алкилирования толуола в присутствии

водяного пара при повышенной темпе- 5Источники информации,

ратуре с использованием катализатора принятые во внимание при экспертизе содержащего 0,1-1,0% по отношению к1. Патент СССР ff 213776,

весу носителяродия и 0,01-5,0% . С 07 С 15/о4, 1971. отношению к весу носителя щелочного2. Патент США № 3595932,

металла, которые нанесены на носитель,юкл. 260-672, опублик. 19б9. на основе ою1си алюминия, о т л и -3. Патент США №

чарщийся тем, что, с цельюкл. 260 - 672, опублик-. 19б9 (проповышения стабильности катализатора,тотип).

содержащий 0,05-1,0 по отношению к

Авторы

Даты

1981-12-07—Публикация

1979-01-05—Подача