1

Изобретение относится к способу переработки газойлевых фракций нефти в присутствии водорода и катализатора и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ переработки газойлевых фракций нефти путем контактирования исходного сырья с катализатором в присутствии водорода l. В результате такой переработки получают моторные топлива.

Наиболее близким к изобретению является способ 2 переработки газойлевых фракций нефти путем контактирования исходного сырья в присутствии водорода с катализатором, содержащим металлы VIH группы, например платину и иридий, на носителе - окиси алюминия, содержащей окись крем-, ния. Используют носитель с высокой удельной поверхностью, в частности 100-400 .Содерлсание окиси кремния в носителе составляет более 10 вес.%. ..

Процесс проводят при температуре 316-412с, давлении более 70 атм, объемной скорости жидкости более 8 ч. При этом для того, чтобы избе- . жать отравления используемого катализатора, исходное сырье предварительно подвергаюткаталитической гидроочистке от серы. Кроме того, при проведении процесса необходимо поддерживать высокое давление. Целью изобретения является упрощение процесса за счет исключения предварительной очистки сырья, Снижения давления.

Поставленная цель достигается

10 предлагаемым способом,переработки :газойлевых фракций нефти путем контактирований с катализатором, имеющим следующее соотношение компонентов , вес.%:

Платина0,1-1,0

15

Иридий 0,01-1,0..

Носитель -..окись алюминия , содержащая

1,Ь-10 вес.% окиси

кремния и 0,0120

1,0 вес.% галогена Остальное в присутствии водорода при температуре 400-550 с, давлении 17,859,2 атм, объемной скорости подачи исходного сырья 0,3-3,0 .

25

Предпочтительно процесс проводят при молярном соотношении водород: исходное сырье, равном 2-8.

Отличительные признаки способа заключаются в использовании катали30

затора указанного состава, в, режимных условиях процесса, а также в предпочтительных условиях его проведения.

В способе используют газойлевые фракции нефти с температурой начала кипения около ISOC и концом кипения 450-530°С.

Содержание платины в катализаторе составляет 0,1-1,0 вес.%. Однако вследствие значительной активности платины содержание ее, как правило, составляет 0,2-0,6 вес.%.

Содержание иридия составляет 0,01-1,0 вес.%. Улучшение активных свойств и стабильности катализатора (в сравнении с катализатором, содержащим только платину) достигают при содержании иридия в незначительных количествах, например 0,01 вес.%. Предпочтительно содержание иридия в катализаторе 0,01-0,2 вес.%.

Активные металлы катализатора включены в носитель - окись алюминия с большой удельной поверхностью, не подвергаемую предварительной обработке для придания ей некоторой кислотности .,

Используемый носитель имеет удельную поверхность 100-400 и содержит 1,0-10,0 вес.% оки.си кремния, предпочтительно 2,0 вес.%. Содержание галогена (хлора и фтора) составляет 0,01-0,1 вес.%.

Металлы вводдят в носитель обычно путем пропитки т,акими соединениями,

как гексахлорплатиновая кислота

(H,,PtCl6). гексахлориридиевая кислота (HolrClj) или комплексными солями, такими как (NH,)4PtCl4 или диаминодинитроплатиновый комплекс.

При и-спользовании хлоридов для пропитки носителя добавляемый к носителю хлор остается фиксированным, по крайней мере частично, несмотря на последующие обработки прокаливания и восстановления. Конечный катализатор, сдедовательно, может содержать значительные количества галогена, в данном случае хлора, неизбежные при технике пропитки, хотя исходный носитель полностью его лишен.

Таким образом, добавляемое количество галогена изменяется в зависимости от используемой соли. Максимальное содержание галогена в целевом катализаторе составляет 2 вес.%.

Способ проводят при температуре 400-550, как правило 420-500 С, давлении 17,8-59,2, предпочтительно 17,8 31,6 атм,объемной скорости подачи сырья 0,3-3,6 м /ч. ,

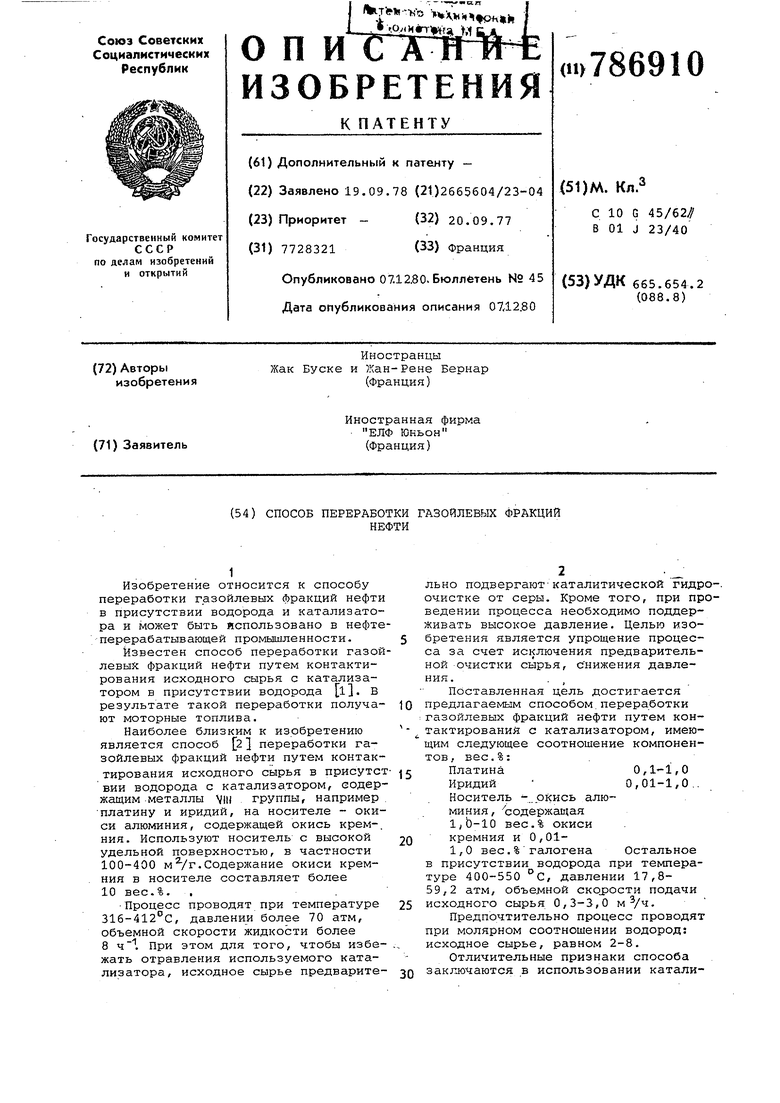

В примерах в качестве сырья используют газойлевые фракции нефти (далее газойли), характеристика которых дана в табл.1.

Таблица

Плотность при 5 20°С

0,8463

0,839 1,22

Сера, вес.% 1,03

Предельная температура фильтруемости,°С

+1

-1

+4

+2

197

170

229

206

выкипает t , °С 287

272

выкипает t, С 378

425

К.К. ,С

442

390

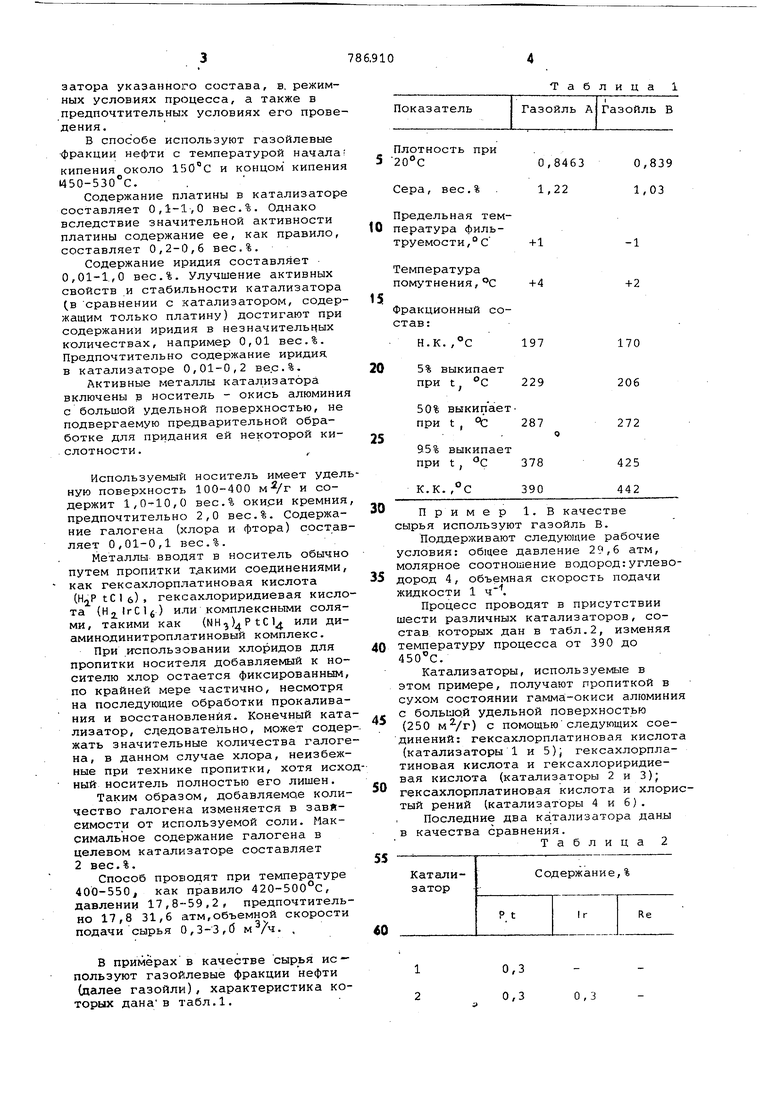

Пример 1. В качестве сырья используют газойль В.

Поддерживают следующие рабочие условия: общее давление 29,6 атм, молярное соотношение водород:углеводород 4, объемная скорость подачи жидкости 1 ч .

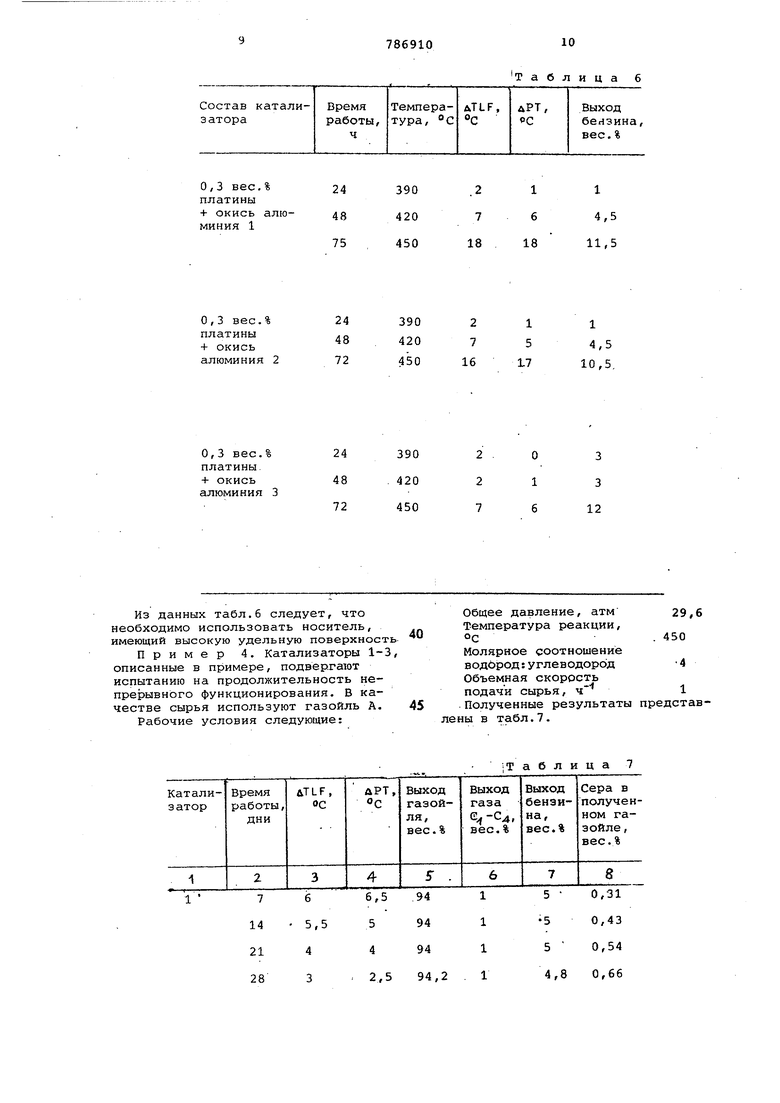

Процесс проводят в присутствии шести различных катализаторов, состав которых дан в табл.2, изменяя температуру процесса от 390 до 450С.

Катализаторы, используемые в этом примере, получают пропиткой в сухом состоянии гамма-окиси алюмини с большой удельной поверхностью (250 ) с помощью следующих соединений: гексахлорплатиновая кислот (катализаторы 1 и 5); гексахлорплатиновая кислота и гексахлориридиевая кислота (катализаторы 2 и 3); гексахлорплатиновая кислота и хлоритый рений (катализаторы 4 и 6).

Последние два катализатора даны в качества сравнения.

Таблица 2

5786910

Продолжение табл. 2

Продолжение табл. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| Способ каталитической переработ-Ки гАзОйлЕВыХ фРАКций НЕфТи | 1978 |

|

SU814282A3 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОКОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРОКОНВЕРСИИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2091160C1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

| Катализатор для риформинга бензоновых фракций нефти | 1974 |

|

SU508991A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| Способ получения катализатора риформинга бензиновых фракций | 2020 |

|

RU2751942C1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| Способ переработки углеводородного сырья | 1969 |

|

SU448651A3 |

| Способ получения ароматических углеводородов | 1974 |

|

SU481149A3 |

После пропитки проводят прокаливание при 540°С и восстановление водородом при 540°С. Полученные в результате опыта данные оценивают по снижению предельной температуры фильтруемости ( ЛТ1Р) и по снижению температуры помутнения ( U.PT) между сырьем и полученными.жидкими -продуктами (в зависимости от продолжительности опыта и от температуры реакции

Результаты приведены в табл.3.

Таблица 3

0

Анализ данных табл.3 показывает, что использование в качестве катализатора платины на окиси алюминия 1дает довольно существенные улучшения 5 -свойств текучести обработанного

газойля. Добавление к платине метал Лического промотора, такого как ири|дий, в значительной степени улучшает активность катализатора в том случае, когда количество добавлен0ного иридия незначительно (катализатор 3). Стабильность также улучшает;ся, хотя это улучшение не проявляет ся в полной мере, в частности, вслед:ствие отграниченной продолжительности

5 испытаний. Добавление рения ккатализатору позволяет улучшить свойства текучести газойлей. При добавлении рения в относительно большом количестве (катализатор 3) этот эффект со0;храняется и исчезает, когда рений добавляют в незначительном количестве (катализатор б).

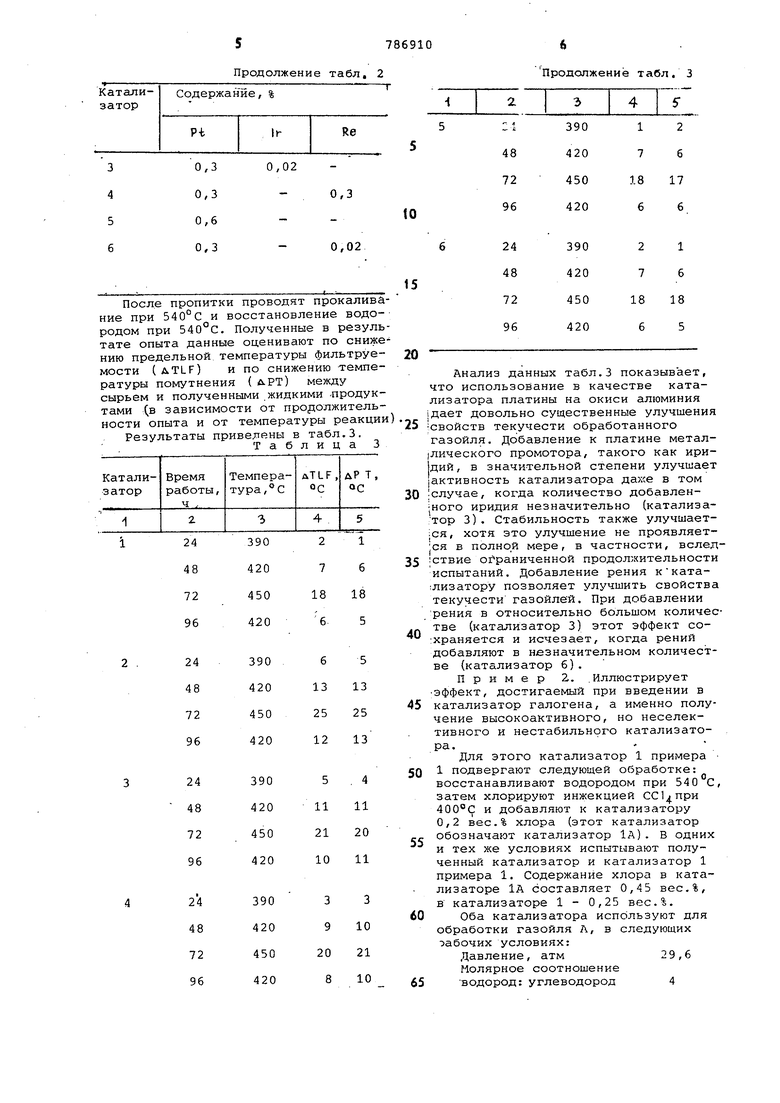

Пример 2. .Иллюстрирует эффект, достигаемый при введении в

5 катализатор галогена, а именно получение высокоактивного, но неселективного и нестабильного катализатора.-

Для этого катализатор 1 примера 1 подвергают следующей обработке:

0 восстанавливают водородом при 540 С, затем хлорируют инжекцией 400°С и добавляют к катализатору 0,2 вес.% хлора (этот катализатор обозначают катализатор lA). В одних

5 и тех же условиях испытывают полученный катализатор и катализатор 1 примера 1. Содержание хлора в катализаторе 1А составляет 0,45 вес.%, в катализаторе 1 - 0,25 вес.%.

0

Оба катализатора используют для обработки газойля Л, в следующих : абочих условиях:

Давление, атм29,6

Молярное соотношение 5 -водород: углеводород 4

Объемная скорость

подачи жидкости, 1

В процессе испытания катализатора 1л к обрабатываемой загрузке

4,2 16

390 420

24 10 450 420

выход бензина, указанный в табл,4 соответствует бензиновой Фракции от Cj- до 171 С, причем выход рассчитывают по отношению к газойлю. Из табл следует, что наличие хлора в катализаторе значительно улучшает активность катализатора в течение первых 48 ч проведения процесса. Реакции крекинга также возрастают для одного и того же понижения температуры фильтруемости, что ведет к увеличению расхода водорода (значительное возрастание выхода бензина).

Проведение процесса после 96 ч работы вновь при температуре уже не характеризуется высокой активностью катализатора, что указы-,

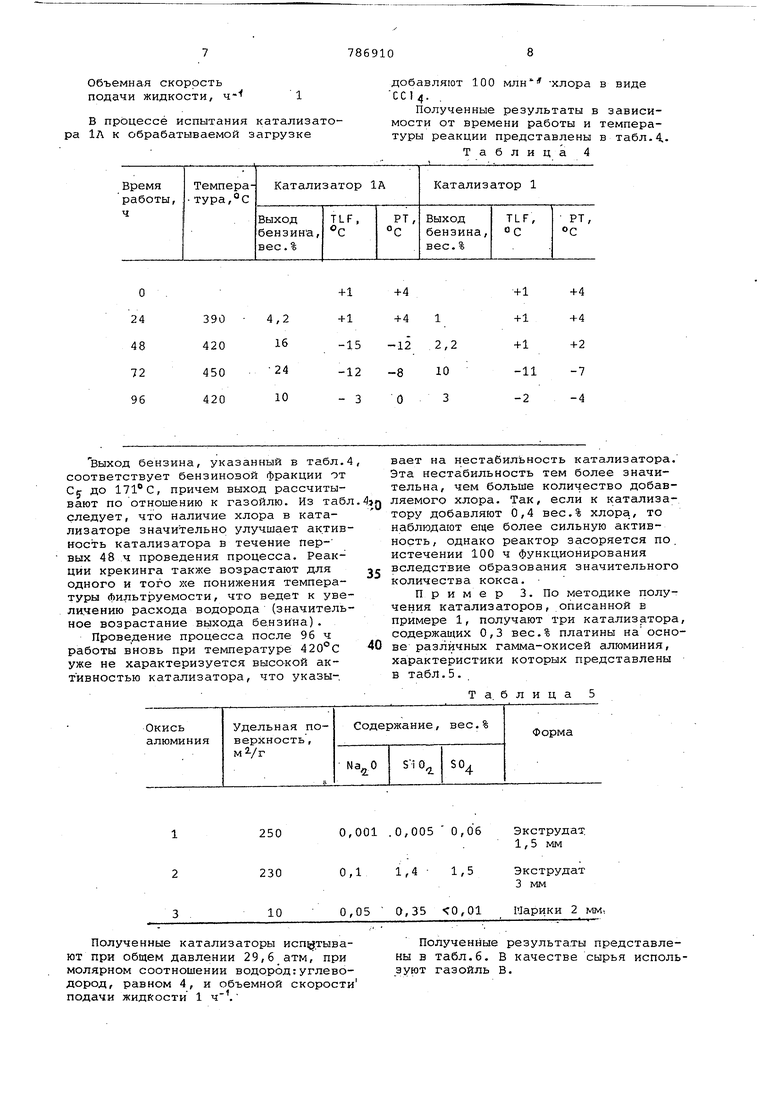

0,001 .0,005 0,06Экструдат

250

Полученные катализаторы исп тывают при общем давлении 29,6 атм, при молярном соотношении водород:углеводород, равном 4, и объемной скорости подачи жидкости 1 .

добавляют 100 млн -хлора в виде СС14.

Полученные результаты в зависимости от времени работы и температуры реакции представлены в табл.4.. Таблица 4

+4 +4 + 2 -7 -4

вает на нестабильность катализатора. Эта нестабильность тем более значительна, чем больше количество добавляемого хлора. Так, если к катализатору добавляют 0,4 вес.% хлора, то наблюдают еще более сильную активность, однако реактор засоряется по, истечении 100 ч функционирования вследствие образования значительного количества кокса.

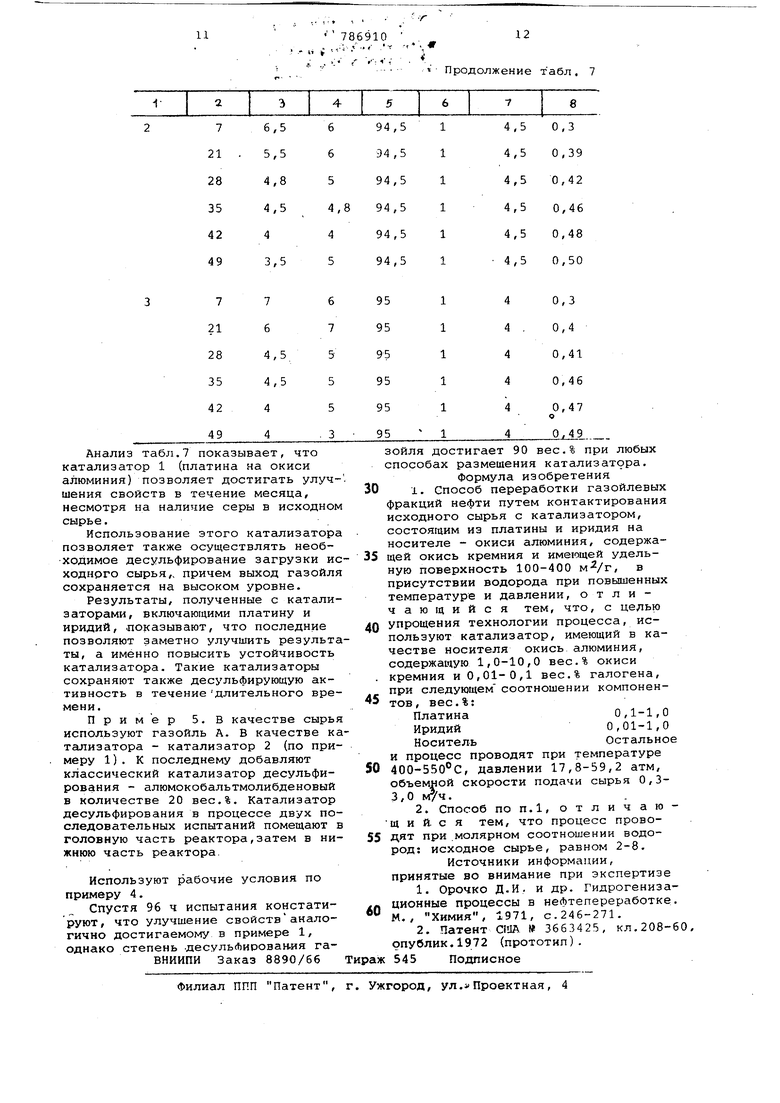

Пример 3. По методике получения катализаторов, описанной в примере 1, получают три катализатора содержащих 0,3 вес.% платины на основе раз,личных гамма-окисей алюминия, характеристики которых представлены в табл.5.

Та. блица 5

1,5 мм

Полученные результа,ты представлены в табл.6. В качестве сырья используют газойль В.

24 390 .211 48 420 76 4,5 75 450 18 18 11,5

24 390 48 . 420 72 450

Из данных табл.б следует, что необходимо использовать носитель, имеющий высокую удельную поверхность

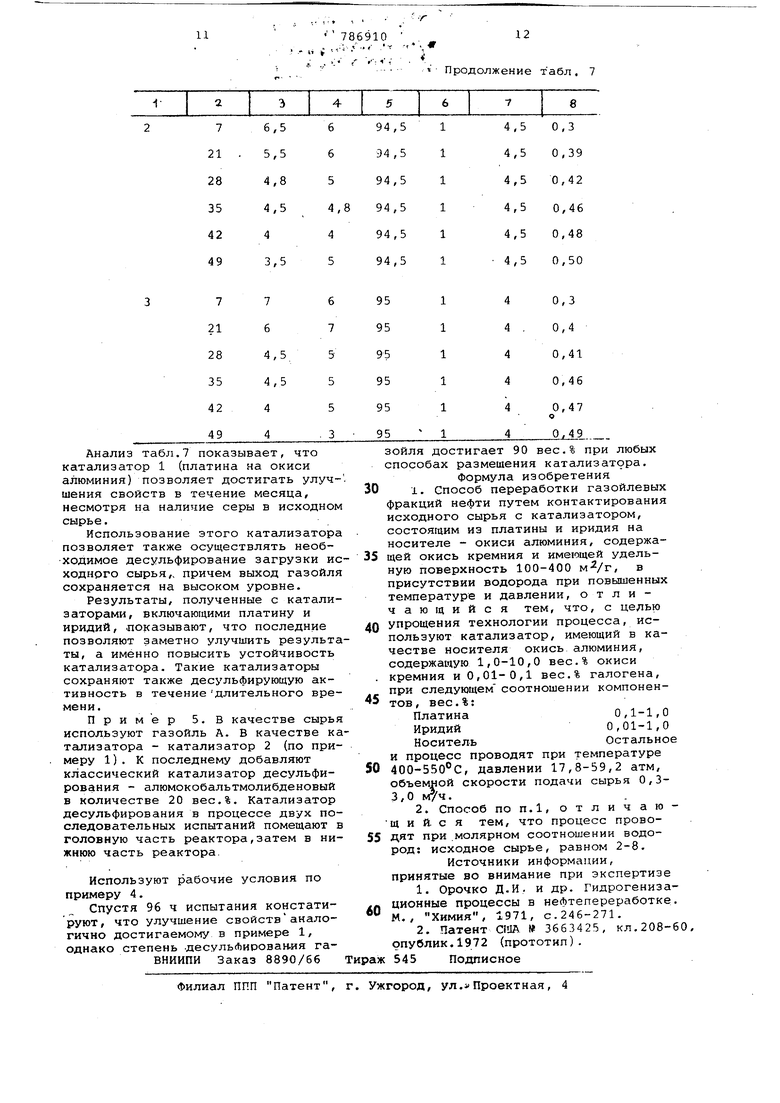

Пример 4. Катализаторы 1-3, описанные в примере, подвергают испытанию на продолжительность непрерывного функционирования. В качестве сырья используют газойль А.

Рабочие условия следующие:

Таблица

Общее давление, атм 29,6 Температура реакции, °С . 450

Молярное соотношение водЪрод:углеводород 4 Объемная скорость подачи сырья/

Полученные результаты представлены в табл.7.

Таблица

Авторы

Даты

1980-12-07—Публикация

1978-09-19—Подача