1

Изобретение относится к устройствам экструзионного гранулирования пастообразных материалов и может быть использовано в производстве катализаторов и их-носителей, а также в промышленности строительных материалов и пищевой промьшшенности.

Цель изобретения - повьшение качества получаемых гранул и надежное- ти работы устройства.

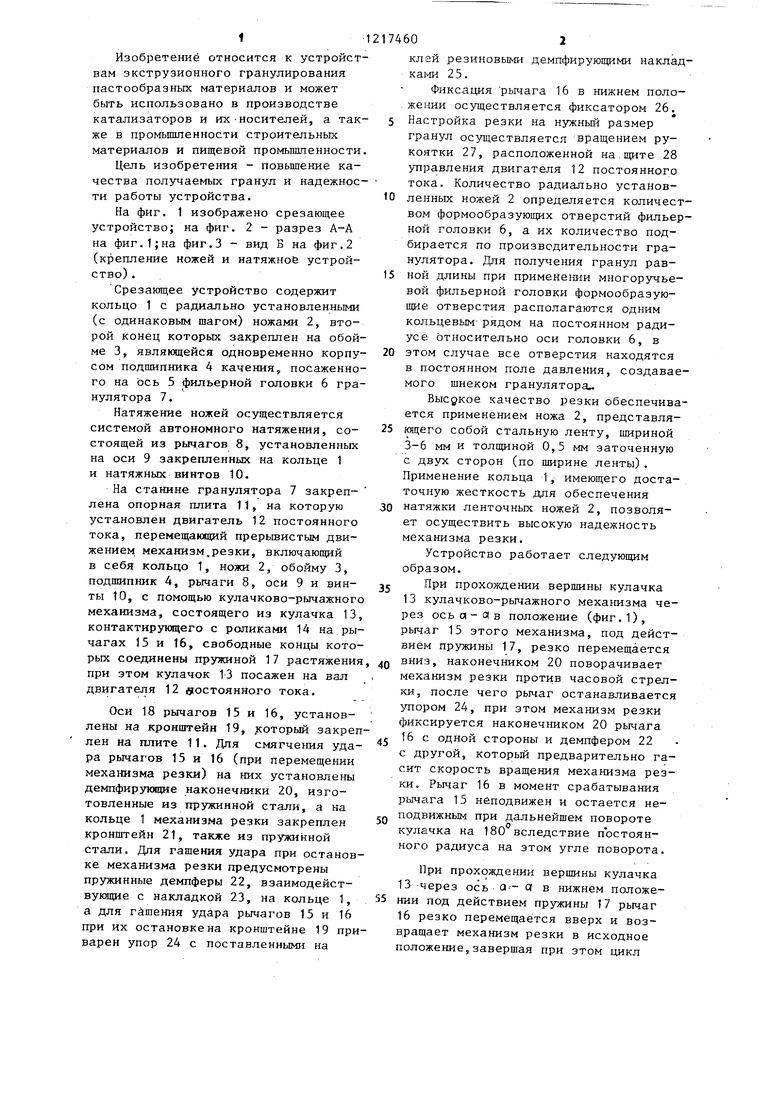

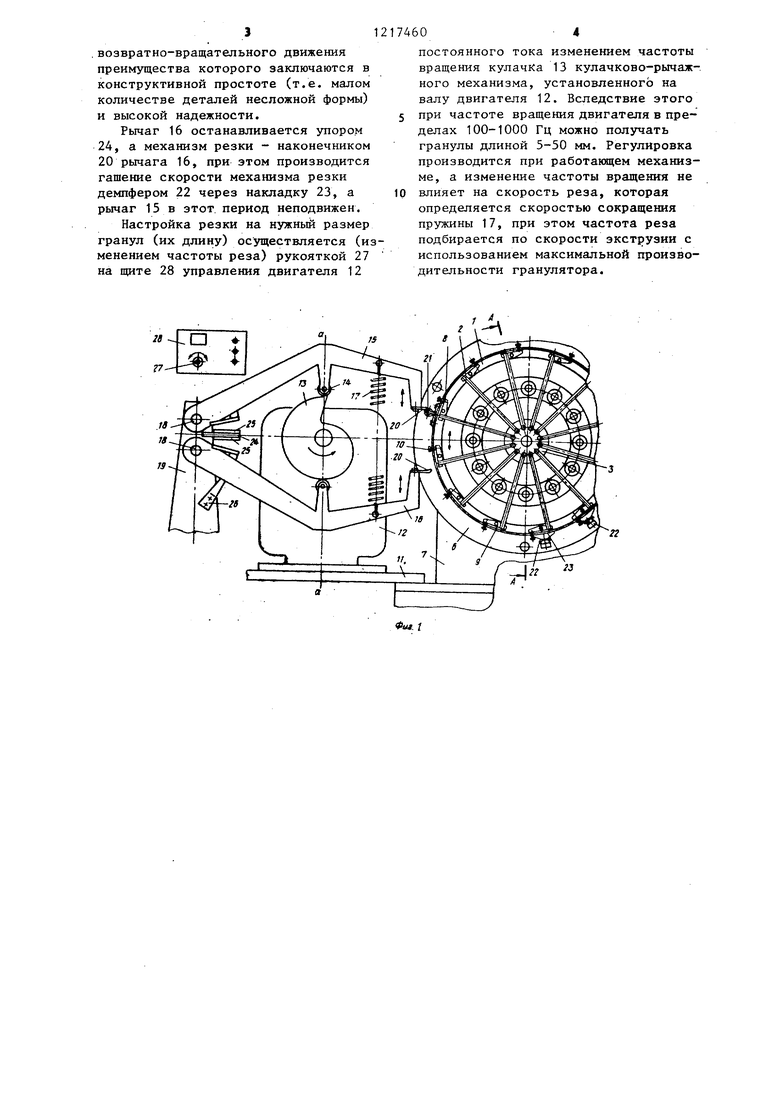

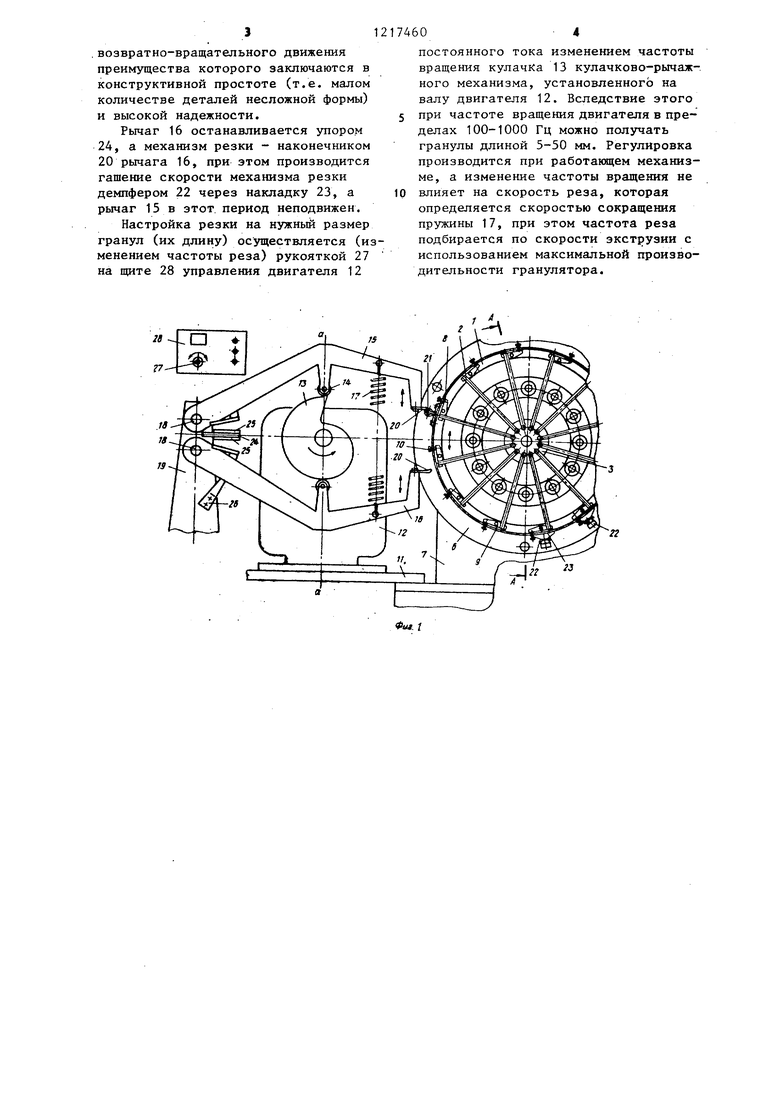

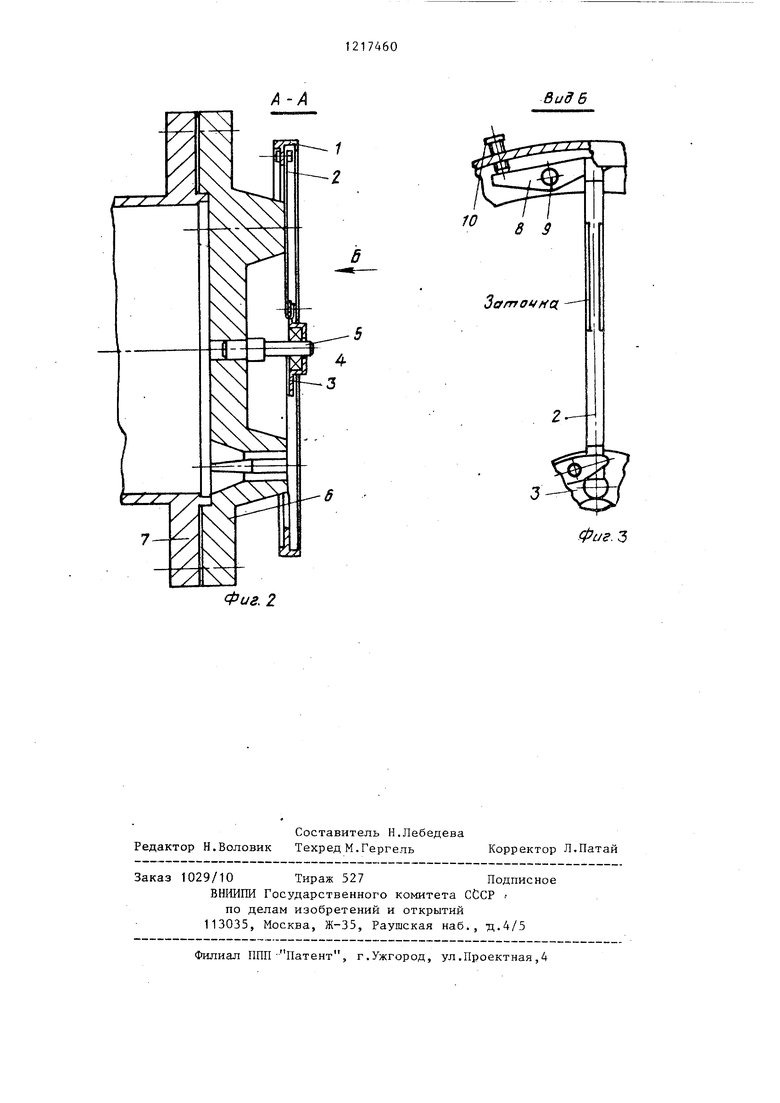

На фиг. 1 изображено срезающее устройство; на фиг. 2 - разрез А-А на фиг.1;на фиг.3 - вид Б на фиг.2 (крепление ножей и натяжноб устройство) .

Срезающее устройство содержит кольцо 1 с радиально установленными (с одинаковым шагом) ножами 2, второй конец которых закреплен на обойме 3, являющейся одновременно корпусом подшипника 4 качения,, посаженного на ось 5 фильерной головки 6 гра- нулятора 7.

Натяжение ножей осуществляется системой автономного натяжения, состоящей из рычагов 8, установленных на оси 9 закрепленных на кольце 1 и натяжных винтов 10.

На станине гранулятора 7 закреплена опорная плита 11, на которую установлен двигатель 12 постоянного тока, перемещающий прерьшистым движением механизм.резки, включающий в себя кольцо 1, ножи 2, обойму 3, подшипник 4, рычаги 8, оси 9 и винты 10, с помощью кулачково-рычажного механизма, состоящего из кулачка 13, контактирующего с роликами 14 на рычагах 15 и 16, свободные концы которых соединены пружиной 17 растяжения при этом кулачок 13 посажен на вал двигателя 12 достоянного тока.

1

Оси 18 рычагов 15 и 16, установлены на кронштейн 19, который закреплен на штите 11. Для смягчения удара рычагов 15 и 16 (при перемещении механизма резки) на них установлены демпфирукицие наконечники 20, изготовленные из пружинной стали, а на кольце 1 механизма резки закреплен кронштейн 21, также из пружинной стали. Для гашения удара при остановке механизма резки предусмотрены пружинные демпферы 22, взаимодейст- вуклцие с накладкой 23, на кольце 1, а для гАшения удара рычагов 15 и 16 при их остановке на кронштейне 19 приварен упор 24 с поставленными на

,

10

15

20

2174602

клей резиновыми демпфирующими наклад- 25.

Фиксация рьтага 16 в нижнем поло- , жеНИИ осуществляется фиксатором 26. Настройка резки на нужный размер гранул осуществляется вращением рукоятки 27, расположенной на.щите 28 управления двигателя 12 постоянного тока. Количество радиально установленных ножей 2 определяется количеством формообразующих отверстий фильерной головки 6, а их количество подбирается по производительности гранулятора. Для получения гранул равной длины при применении многоручьевой фильерной головки формообразующие отверстия располагаются одним кольцевым рядом на постоянном радиусе относительно оси головки 6, в этом случае все отверстия находятся в постоянном поле давления, создаваемого шнеком гранулятора

Высокое качество резки обеспечивается применением ножа 2, представляющего собой стальную ленту, шириной 3-6 мм и толщиной 0,5 мм заточенную с двух сторон (по ширине ленты). Применение кольца 1, имеющего достаточную жесткость для обеспечения натяжки ленточных ножей 2, позволяет осуществить высокую надежность механизма резки.

Устройство работает следующим образом.

При прохождении вершины кулачка 13 кулачково-рычажного механизма через ось а - я в положение (фиг.1), рычаг 15 этого механизма, под действием пружины 17, резко перемещается вниз, наконечником 20 поворачивает механизм резки против часовой стрелки, после чего рычаг останавливается упором 24, при этом механизм резки фиксируется наконечником 20 рычага 16 с одной стороны и демпфером 22 с другой, которьй предварительно гасит скорость вращения механизма резки. Рычаг 16 в момент срабатывания рычага 15 неподвижен и остается не25

30

35

40

45

50

подвижным при дальнейшем повороте кулачка на 180 вследствие пЪстоян- ного радиуса на этом угле поворота.

При прохождении вершины кулачка 13 :через ось Я - cf в нижнем положе- НИИ под действием пружины 17 рычаг 16 резко перемещается вверх и возвращает механизм резки в исходное положение,завершая при этом цикл

312

возвратно-вращательного движения преимущества которого заключаются в конструктивной простоте (т.е. малом количестве деталей несложной формы) и высокой надежности.

Рычаг 16 останавливается упором 24, а механизм резки - наконечником 20 рычага 16, при этом производится гашение скорости механизма резки демпфером 22 через накладку 23, а рычаг 15 в этот период неподвижен.

Настройка резки на нужный размер гранул (их длину) осуществляется (изменением частоты реза) рукояткой 27 на щите 28 управления двигателя 12

7460

постоянного тока изменением частоты вращения кулачка 13 кулачково-рычаж- ного механизма, установленного на валу двигателя 12. Вследствие этого 5 при частоте вращения двигателя в пределах 100-1000 Гц можно получать гранулы длиной 5-50 мм. Регулировка производится при работанндем механизме, а изменение частоты вращения не 10 влияет на скорость реза, которая определяется скоростью сокращения пружины 17, при этом частота реза подбирается по скорости экструзии с использованием максимальной производительности гранулятора.

А-А

Вид б

фиг. 3

Фиа. 2

Составитель Н.Лебедева Редактор Н.Воловик Техред М.Гергель

Заказ 1029/10 Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Филиал ППП- Патент, г.Ужгород, ул.Проектная,4

Корректор Л.Патай

| Устройство для гранулирования пастообразных материалов | 1980 |

|

SU971456A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-15—Публикация

1983-11-30—Подача