00 (Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления гнутых изделий из проволоки | 1980 |

|

SU906637A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Гибочный автомат для изготовления из проволоки, например дужек ведер и подобных изделий | 1959 |

|

SU124411A1 |

| ГИБОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1966 |

|

SU180559A1 |

| УНИВЕРСАЛЬНО-ГИБОЧНЫЙ АВТОМАТ | 1991 |

|

RU2030945C1 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

Изобретение относится к автоматам для изготовления гнутых изделий из проволоки, в частности дужек ведер, и позволяет упростить конструкцию и расширить технологические воз можности. Автомат содержит станину 1, правую 2 и левую 3 формообразующие головки, распределительный вал 4 с закрепленными на нем приводным шкивом 5 и кулачками 6-8, склизы 9 готовых дужек 10 ведер. На стойке формообразующей головки закреплены механизмы подачи, резки, штампования петли, предварительной гибки, окончательной гибки и сбрасывания. Передаточные средства механизмов резки, штампования петли, предварительной гибки и окончательной гибки выполн ; ны в виде плавающего блока упоров, снабженного роликом, посредством которого он взаимодействует с кулачком 7 распределительного вала 4. Плавающий блок упоров состоит из верхней плиты с закрепленными в ее отверстиях с помощью нижней плиты плунжером и упорами, установленными с возможностью перемещения в направляющих, смонтированных на стойке формообразующей головки. 2 з.п. ф-лы, 14 ил. (Л С

ю

t 1 W л/ъ

Тл//

10

20

Изобретение относится к обработке металлов давлением, в частности к автоматам для изготовления гнутых изделий, например дужек ведер.

Цель изобретения - упрощение конструкции и расширение технологических возможностей.

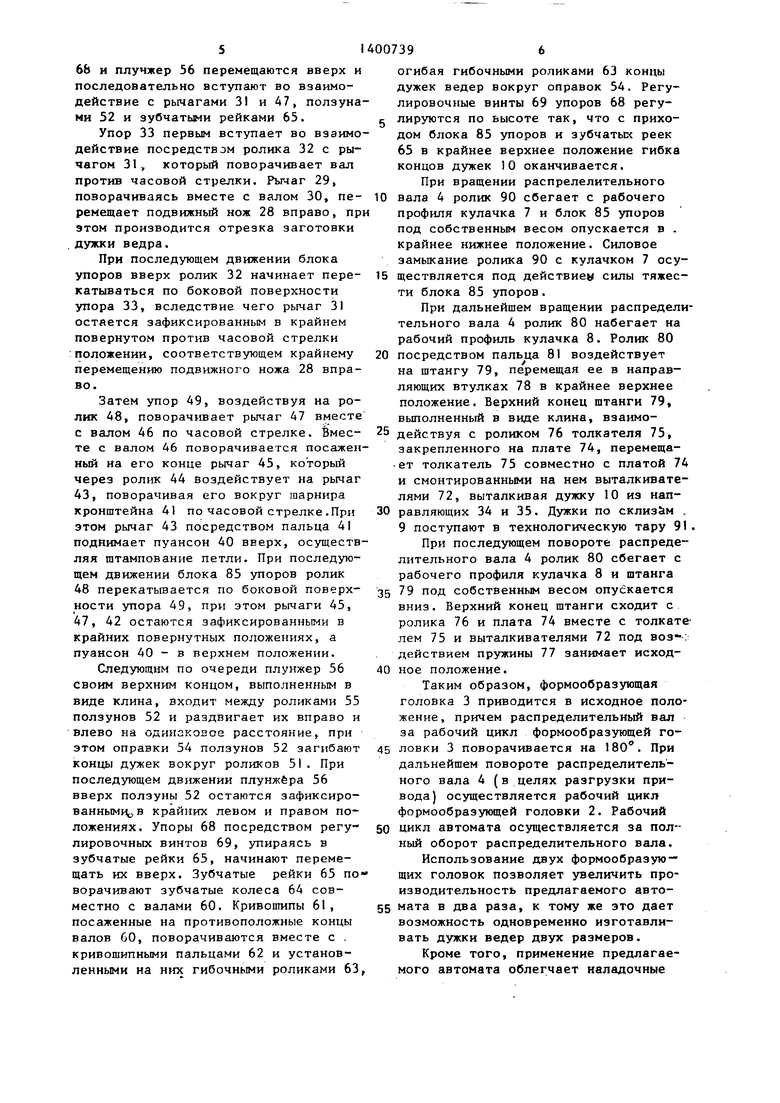

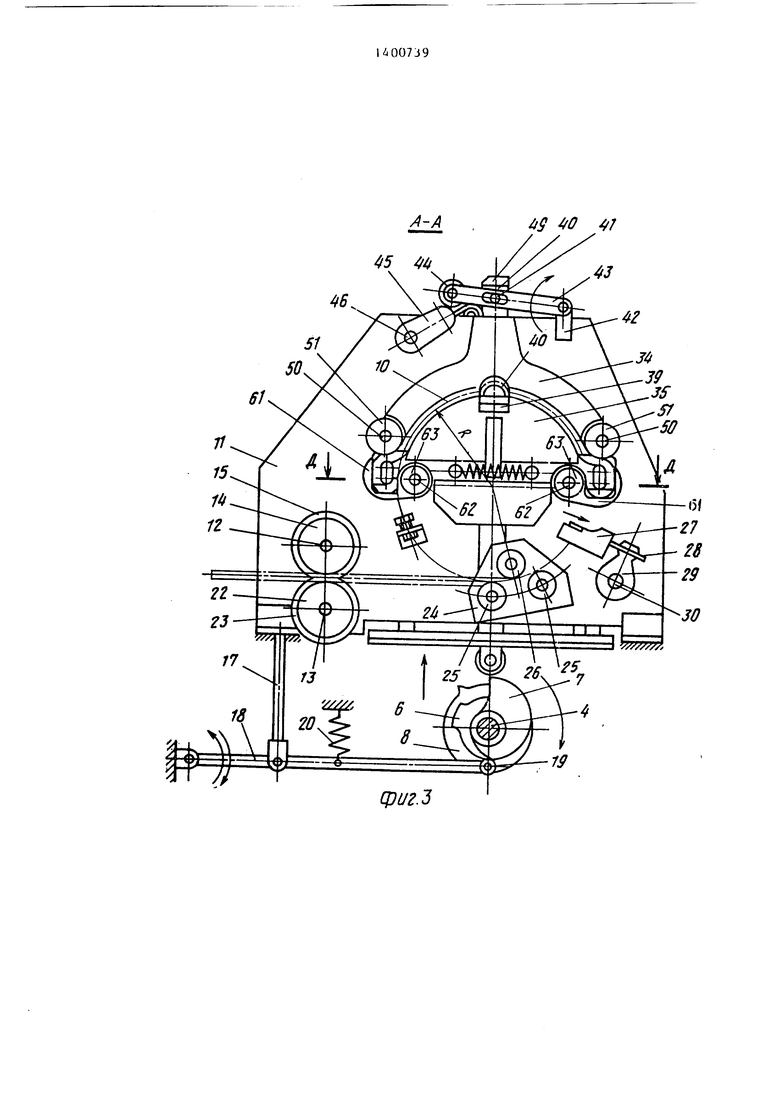

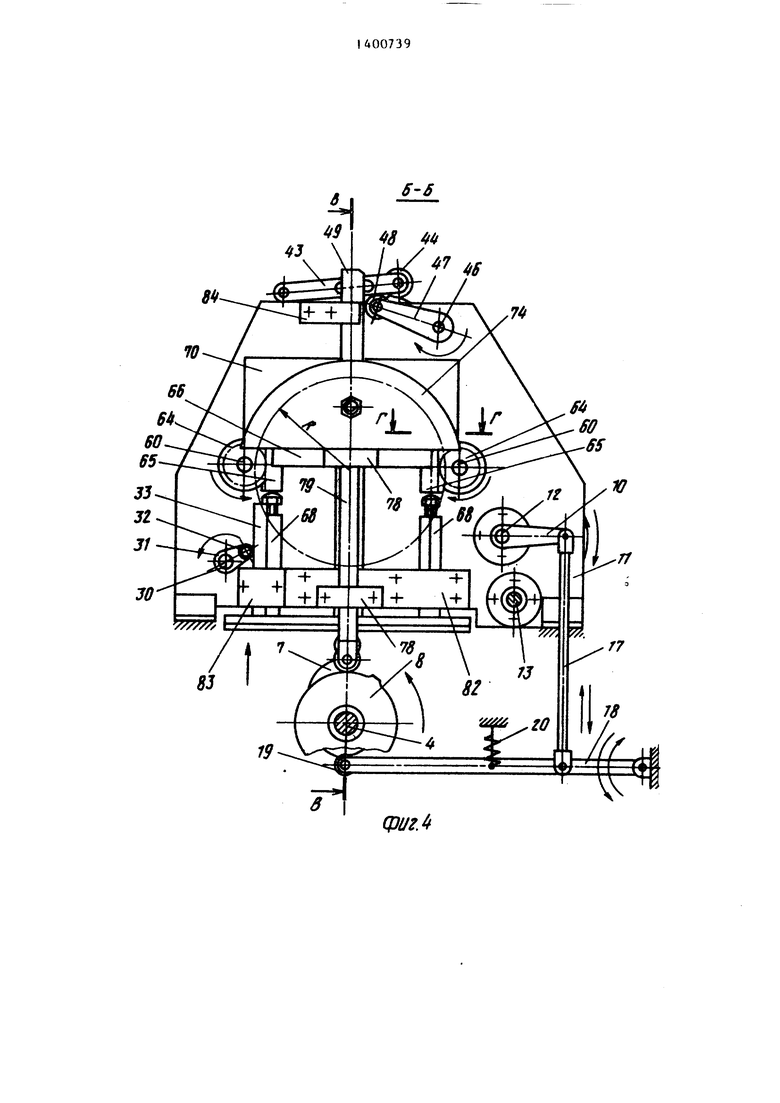

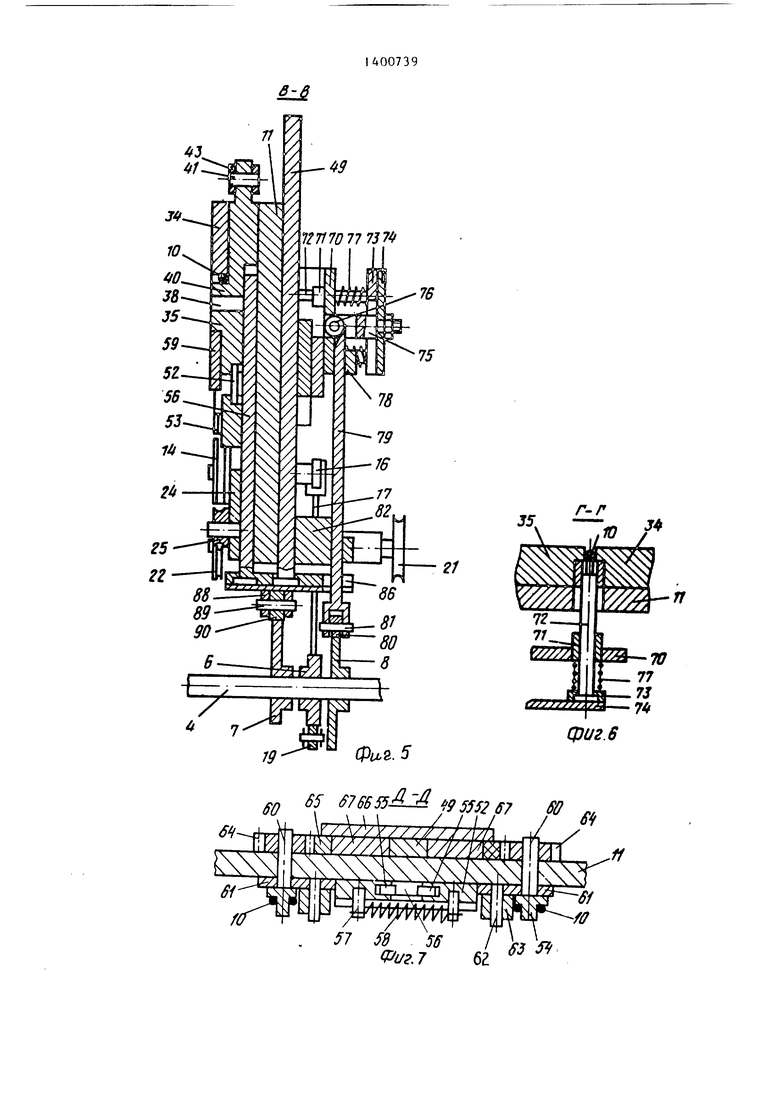

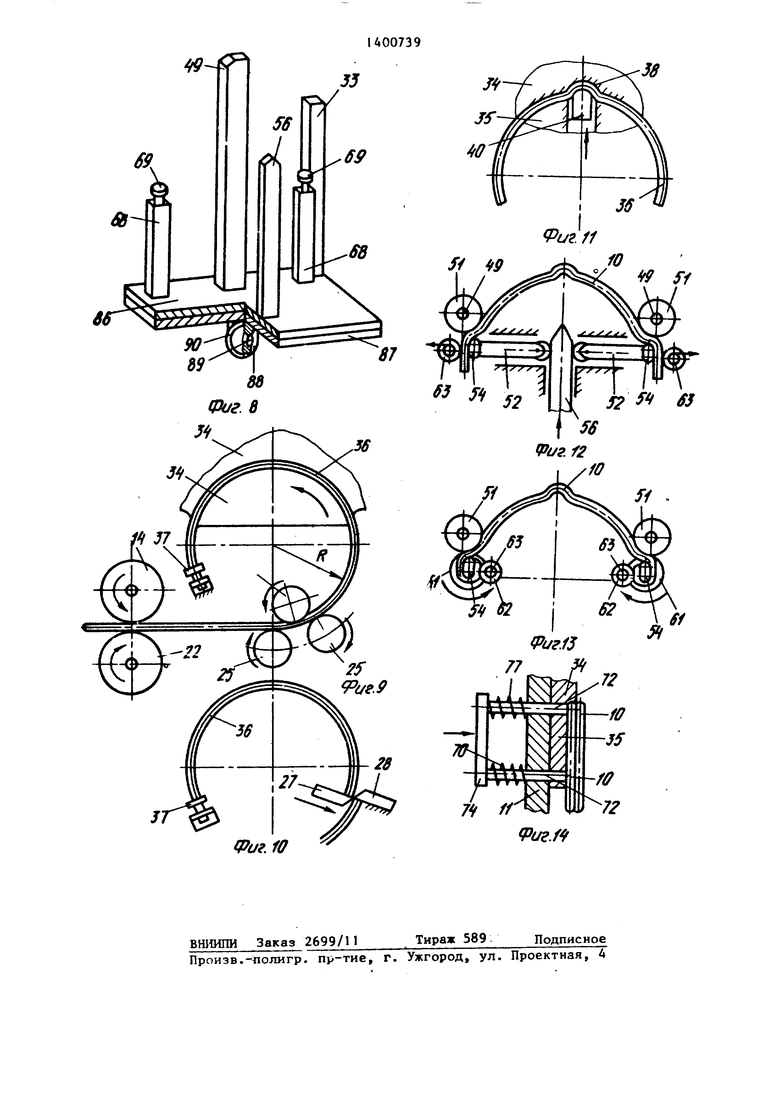

На фиг.1 схематично изображен автомат для изготовления гнутых изделий, вид спереди; на фиг.2 - разрез А-А на фиг.1, формообразующая головка в положении подачи проволоки, блок упоров опущен в нижнее положение; на фиг.З - то же, формообразующая го- 15 ловка в положении окончания формообразования изделия, блок упоров находится в верхнем положении; на фиг.4 - разрез Б-Б на фиг.1, блок упоров поднят в верхнее положение, , соответствующее окончанию формообразования; на фиг.З - разрез В-В на фиг.А; на фиг.6 - разрез Г-Г на фиг. А; на фиг.7 - разрез Д-Д на фиг.З; на фиг.8 - плавающий блок упоров; на фиг.9 - 14 - технологическая последовательность изготовления дужки ведра.

Автомат состоит из станины 1, правой 2 и левой 3 формообразующих головок, причем правая формообразуюп ая головка является зеркальным отражением левой, привода (не пок азан) , распределительного вала А с закрепленными на нем приводным шкивом 5 и кулачками 6-8, склиза 9 для готоц гх дужек ведер 10. Ыа стойке 11 формообразующей головки закреплены механизмы правки (HP показаны, подачи.

По ходу подачи проволоки на стойке 11 установлена плата 2А, на которой смонтированы гибочные нижние ролики 25 и верхний ролик 26, вьтол- ненный с возможностью перемещения ; относительно нижних роликов.

На стойке 11 по окружности, равной радиусу R,соответствующему радиусу гибки дужек ведер, смонтирован механизм резки, состоящий из непод- вижного ножа 27, в пазу которого установлен подвижный нож 28, взаимодействующий с рычагом 29, закрепленным на конце валика 30, ни другом . конце которого установлен еще один рычаг 31, взаимодействующий посредст вом ролика 32 с упором 33, верхняя ЗА и нижняя 35 направляющие для проволоки 36, предварительно сгибаемой роликами 25 и 26 в кольцо радиусом R и перемещаемой до регулируемого упора 37, механизм штампования петли, в котором верхняя направлякицая

ЗА является одновременно матрицей, для чего в ней выполнено гнездо 38, а в нижней направляющей 35 выполнен паз 39, где установлен гибочный пуансон АО, связанный посредством пал ца А1 с шарнирно закрепленным на одном конце с кронштейном А2, смонтированным на стойке 11, рычагом 43, причем в рычаге A3 выполнены перпендикулярные продольные пазы, в

35 которые помещается палец А1.

Рычаг A3 посредством ролика АА взаимодействует с рычагом А5, жестко посаженным на конце вала А6, уста новленного в расточке стойки 11, на

30

резки, штамповки петли, предваритель- 40 другом конце которого посажен рычаг

ной гибки, окончательной гибки и сбрасьшания.

Механизм подачи включает верхний 12 и нижний 13 приводные валы, посаженные в расточках стойки 11, при- .чем на эксцентричной щейке вала 12 установлен верхний подающий ролик 1А, к торцу которого прикреплено зубчатое колесо 15 и жестко закреплен рычаг 16, соединенный посредством тяги 17 с качающимся толкателем 18, взаимодействующим посредством ролика 19 с кулачком 6 и поджимаемым к кулачку При помощи упругого элемента 20, а на нижнем приводном валу 13 уста- новлен шкив 21, подающий ролик 22 и зубчатое колесо 23, находящееся в постоянном зацеплении с зубчатым колесом 15.

0

0

5

По ходу подачи проволоки на стойке 11 установлена плата 2А, на которой смонтированы гибочные нижние ролики 25 и верхний ролик 26, вьтол- ненный с возможностью перемещения ; относительно нижних роликов.

На стойке 11 по окружности, равной радиусу R,соответствующему радиусу гибки дужек ведер, смонтирован механизм резки, состоящий из непод- вижного ножа 27, в пазу которого установлен подвижный нож 28, взаимодействующий с рычагом 29, закрепленным на конце валика 30, ни другом . конце которого установлен еще один рычаг 31, взаимодействующий посредством ролика 32 с упором 33, верхняя ЗА и нижняя 35 направляющие для проволоки 36, предварительно сгибаемой роликами 25 и 26 в кольцо радиусом R и перемещаемой до регулируемого упора 37, механизм штампования петли, в котором верхняя направлякицая

ЗА является одновременно матрицей, для чего в ней выполнено гнездо 38, а в нижней направляющей 35 выполнен паз 39, где установлен гибочный пуансон АО, связанный посредством ца А1 с шарнирно закрепленным на одном конце с кронштейном А2, смонтированным на стойке 11, рычагом 43, причем в рычаге A3 выполнены перпендикулярные продольные пазы, в

5 которые помещается палец А1.

Рычаг A3 посредством ролика АА взаимодействует с рычагом А5, жестко посаженным на конце вала А6, уста-. новленного в расточке стойки 11, на

0

А7, взаимодействующий посредством ролика А8 с упором А9.

Механизм предварительной гибки состоит из запрессованных на стойке 11 осей 50, на которых с возможностью вращательного движения установлены опорные ролики 51 ползунов 52, смонтированных в направляющих ЗА и 53, также закрепленных на стойк I 1. На наружных концах ползунов 52 установлены оправки 5А, а на внутренних концах - ролики 55, посредством которых ползуны взаимодействуют с плунжером 56. Ползуны соединены между собой посредством пальцев 57 и . пружины 58, которая возвращает ползуны до упора 59.

Механизм окончательной гибки содержит посаженные на валы 60, которые смонтированы в расточках стойки 11, кривошипы 61 с кривошипными пальцами 62, на кривошипных пальцах 62 установлены с возможностью совершать вращательное движение ролики 63 и зубчатые колеса 64,взаимодействующие посредством зубчатых реек 65, смонтированных на стойке 11 при помощи направляющих 66 и 67 с возможностью совершать возвратно-поступательное движение с упорами 68, снабженными регулировочными винтами 69.

Механизм сбрасьшания включает смонтированный на стойке 11 кронш- теин 70, в котором по радиусу R запрессованы направляющие втулки 71, в которых расположены выталкиватели 72 закрепленные с помощью обоймы 73 на плате 74. На последней смонтирован также толкатель 75, снабженный роликом 76. Плата 74 и выталкиватели 72 взаимодействуют посредством пружины 77 с кронштейном 70, На кронштейне 70 закреплена направляющая втулка 78 в которой с возможностью возвратно- поступательного движения смонтирована штанга 79, снабженная с одного конца клином, посредством которого она взаимодействует с роликом 76 толкателя 75, а с противоположного конца - роликом 80, закрепленным с помощью пальца 81 и взаимодействующим с кулачком 8.

Со стороны шкива приводного вала 13 на стойке II закреплены направляющие 82-84, в которых с возможностью возвратно-поступательного движения закреплены упоры 33,49,68 блока 85 упоров.

Блок 85 упоров формообразующей головки состоит из верхней плиты 86, в отверстиях которой с помощью ней плиты 87 крепятся упоры 33, 49, 68 и плунжер 56. Нижняя плита 87 крепится к верхней плите 86 с помощью болтов (не показаны). На нижней плите 87 смонтирован кронштейн 88, в котором на оси 89 установлен ролик 90, взаимодействующий с кулач- ком 7. Автомат снабжен технологической тарой 91.

Автомат работает следующим образом.

Вращательное движение, полученное от привода, одновременно при помощи ременных передач сообщается через П1КИВ 5 на распределительный вал 4 с жестко посаженньми на нем кулачками 6 - В и на шкив 21 приводного вала 13 формообразующей головки, на концах которого смонтированы нижний подающий ролик 22 и зубчатое колесо 23, передающее вращательное движение зубчатому колесу 15, жестко соединенному с верхним подающим роликом 14 и установленному на верхнем валу 12. Кулачок 6 набегает на ролик 19 качающегося толкателя 18 и отжимает ег в нижнее положение. При этом качаю-- щийся толкатель 18, шарнирно соединенный с тягой 17, перемещает ее вниз. Рычаг 16, шарнирно соединенный с тягой 17, поворачивается по часовой стрелке и поворачивает верхний вал 12, с которьпч он жестко соединен также по часовой стрелке. В результате верхний подающий ролик 14, установленный на эксцентричной вела 12, зажимает проволоку 36 между верхним 14 и нижним 22 подающими роликами.Вследствие вращения подающих роликов 14 и 22 в противоположные стороны проволока 36 затягивается между ними и осуществляется ее линейная подача к гибочным роликам 25 и 26. Проходя через гибочные ролики 25 и 26, проволока 36 сгибается в кольцо радиусом R, который соответствует радиусу гибки дужки 10. Затем проволока подается через раскрытый подвижный 28 и неподвижный 27 ножи между верхней 34 и нижней 35 направляющими и упирается в регулируемый упор 37, установленный на длину заготовки дужки. Одновременно ролик 19 качающегося толкателя 18 сходит с рабочего профиля кулачка 6 и толкатель 18, поджимаемый упругим эле- ментом 20, поднимается в верхнее по-- ложение, а тяга 17, поднимаясь вверх поворачивает шарнирно соединенный с ней рычаг 16 против часовой стрелки. Вместе с рычагом 16 поворачива- ется вокруг оси верхний вал 12, а.-, верхний подающий ролик 14, установ- ленный на эксцентричной шейке вала 12, поднимается вверх. Проволока 36 освобождается от зажима между верхним 12 и нижним 22 подающими роликами.

После завершения подачн проволоки распределительный вал 4, продолжая вращаться, поворачивает кулачок 7. Ролик 90 блока 85 упоров, набегая на кулачок 7, перемещает блок 85 упоров вверх. При зтом упоры 33,49.

5

68 и плунжер 56 перемещаются вверх последовательно вступают во взаимодействие с рычагами 31 и 47, ползунми 52 и зубчатыми рейками 65.

Упор 33 первым вступает во взаимдействие посредством ролика 32 с рычагом 31, который поворачивает вал против часовой стрелки. Рьмаг 29, поворачиваясь вместе с валом 30, пе ремещает подвижный нож 28 вправо, п этом производится отрезка заготовки , дужки ведра.

При последующем движении блока упоров вверх ролик 32 начинает перекатываться по боковой поверхности упора 33, вследствие чего рычаг 31 остается зафиксированным в крайнем повернутом против часовой стрелки :положении, соответствующем крайнему перемещению подвижного ножа 28 вправо.

Затем упор 49, воздействуя на ролик 48, поворачивает 47 вмест с валом 46 по часовой стрелке. Вместе с валом 46 поворачивается посаженый на его конце рычаг 45, который через ролик 44 воздействует на рыча 43, поворачивая его вокруг шарнира кронштейна 41 по часовой стрелке,При этом рычаг 43 посредством пальца 41 поднимает пуансон 40 вверх, осущестляя штампование петли. При последующем движении блока 85 упоров ролик 48 перекатьшается по боковой поверхности упора 49, при этом рычаги 45, 47, 42 остаются зафиксированными в крайних повернутных положениях, а пуансон 40 - в верхнем положении.

Следующим по очереди плунжер 56 своим верхним концом, выполненным в виде клина, входит между роликами 55 ползунов 52 и раздвигает их вправо и влево на одинаковое расстояние, при этом оправки 54 ползунов 52 загибают концы дужек вокруг роликов 51. При последующем движении плунжера 56 вверх ползуны 52 остаются зафиксиро- ванным1, в крайних левом и правом положениях. Упоры 68 посредством регулировочных винтов 69, упираясь в зубчатые рейки 65, начинают перемещать их вверх. Зубчатые рейки 65 поворачивают зубчатые колеса 64 совместно с валами 60. Кривошипы 61, посаженные на противоположные концы валов 60, поворачиваются вместе с . кривошипными пальцами 62 и установленными на Hfix гибочными роликами 63

5

0

огибая гибочными роликами 63 концы дужек ведер вокруг оправок 54, Регулировочные винты 69 упоров 68 регулируются по высоте так, что с приходом блока 85 упоров и зубчатых реек 65 в крайнее верхнее положение гибка концов дужек 10 оканчивается.

При вращении распрелелительного вала 4 ролик 90 сбегает с рабочего профиля кулачка 7 и блок 85 упоров под собственным весом опускается в . крайнее нижнее положение. Силовое замыкание ролика 90 с кулачком 7 осуществляется под действие силы тяжести блока 85 упоров.

При дальнейшем вращении распределительного вала 4 ролик 80 набегает на рабочий профиль кулачка 8. Ролик 80 посредством пальца 81 воздействует на штангу 79, перемещая ее в направляющих втулках 78 в крайнее верхнее положение. Верхний конец штанги 79, выполненный в виде клина, взаимо5 действуя с роликом 76 толкателя 75, закрепленного на плате 74, перемеща- - ет толкатель 75 совместно с платой 74 и смонтированными на нем выталкивателями 72, выталкивая дужку 10 из нап0 равляющих 34 и 35. Дужки по склизйм . 9 поступают в технологическую тару 91. При последующем повороте распределительного вала 4 ролик 80 сбегает с рабочего профиля кулачка 8 и штанга

5 79 под собственным весом опускается вниз. Верхний конец штанги сходит с ролика 76 и плата 74 вместе с толкатв лем 75 и выталкивателями 72 под воз-: действием пружины 77 занимает исход0 ное положение.

Таким образом, формообразующая головка 3 приводится в исходное положение, причем распределительный вал за рабочий цикл формообразующей го5 ловки 3 поворачивается на 180. При дальнейшем повороте распределительного вала 4 (в целях разгрузки привода) осуществляется рабочий цикл формообразующей головки 2. Рабочий

0 цикл автомата осуществляется за полный оборот распределительного вала. Использование двух формообразующих головок позволяет увеличить производительность предлагаемого авто5 мата в два раза, к тому же это дает возможность одновременно изготавливать дужки ведер двух размеров.

Кроме того, применение предлагаемого автомата облегчает наладочные

71

работы, повышает эксплуатационную надежность, экономит производственные площадки и т.д.

Формула изобретения

00739®

на другом конце закреплен рычаг, ус тановленный с возможностью взаимодействия с упором плавающего блока. 5 3. Автомат поп.1,отличаю- щ и и с я тем, что механизм штампования петли содержит закрепленный на установленном на стойке формообра- зуюгдей головки кронштейне рычаг, свя- 10 занный посредством пальца с пуансоном и установленный с возможностью взаимодействия посредством ролика с вторым iftwaroM, закреплен11ым на валу, установленном в расточках стойки,

15 иа котором помещен третий рычаг, снаб жеиный роликом и установленный с возможностью взаимодействия с упором плавающего блока.

20 4. Автомат по п.I, о т л и ч а ю- щ и и с я тем, что механизм предварительной гибки вьшолнен в виде роликов, закрепленных на стойке формообразующей головки, и ползунов, смон25 тированных во введенных в автомат направляющих, закрепленных на стойке, причем ползуны связаны между собой пружиной и снабжены роликами, установленными с возможностью взаимодей30 ствия с плунжером плавающего блока.

46

А-А

Z

9

cpuz.z

6

-/1

9 0 7

()

30

19

(риг.

ЬЧ

6-6

7«

Ю

П

w/.

9

j«

.. 6S 76655 195552 G7

../. /././ ///// //1/1.

76

75

Г-Г

J4

Шфиг.6

. 5

7 / f сриг.7

ез

jCPl

p;x/

fpuf. 10

Заказ 2699/11

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, А

1400739

JJ

38

69

fPt/e.f 77

7 ff

i/e.f

Тираж 589 Подписное

| Автоматизация процесса изготовления дужек для ведер | |||

| Информационная карта | |||

| Таганрогский металлургический завод, 1985. |

Авторы

Даты

1988-06-07—Публикация

1986-12-08—Подача