Изобретение относится к транспорту и может быть использовано в автоматизированных и механизированных поточных линиях для обработки круглого йроката, а именно для геликоидальной подачи длинномерных заготовок к обрабатьтающим станкам-, например труб к ребронакатным станкам.

Цель изобретения - обеспечение стабильности скорости транспортирования и удлинение срока службы устройства.

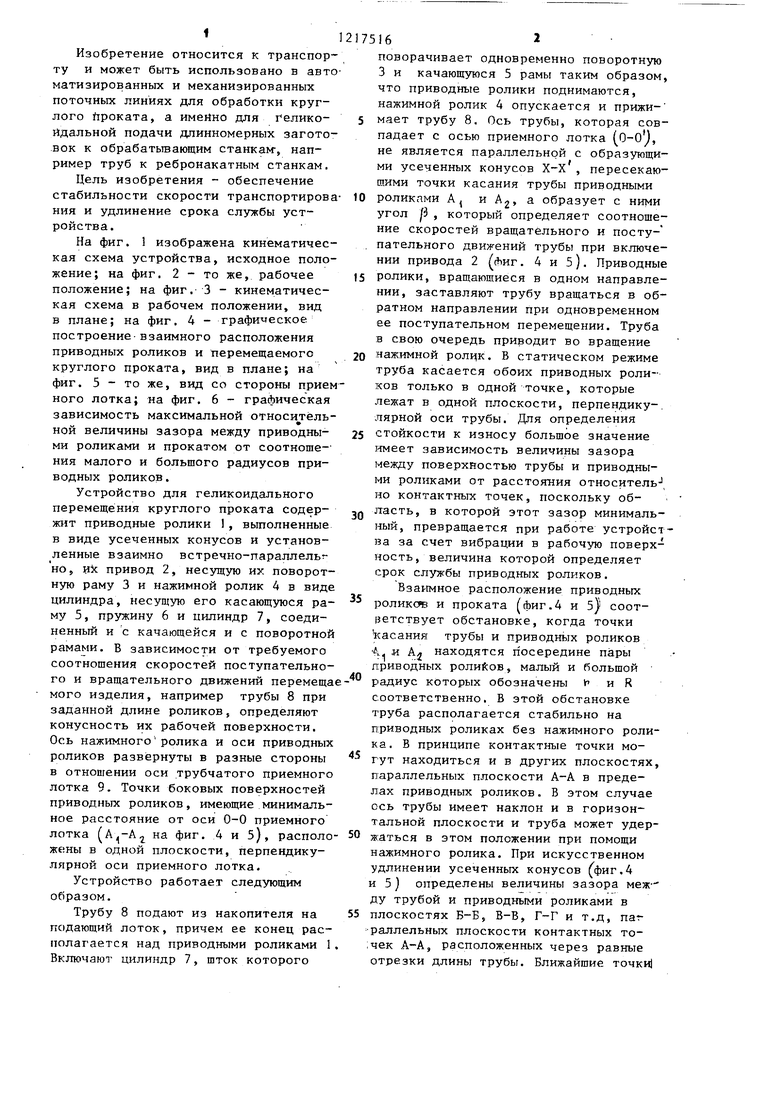

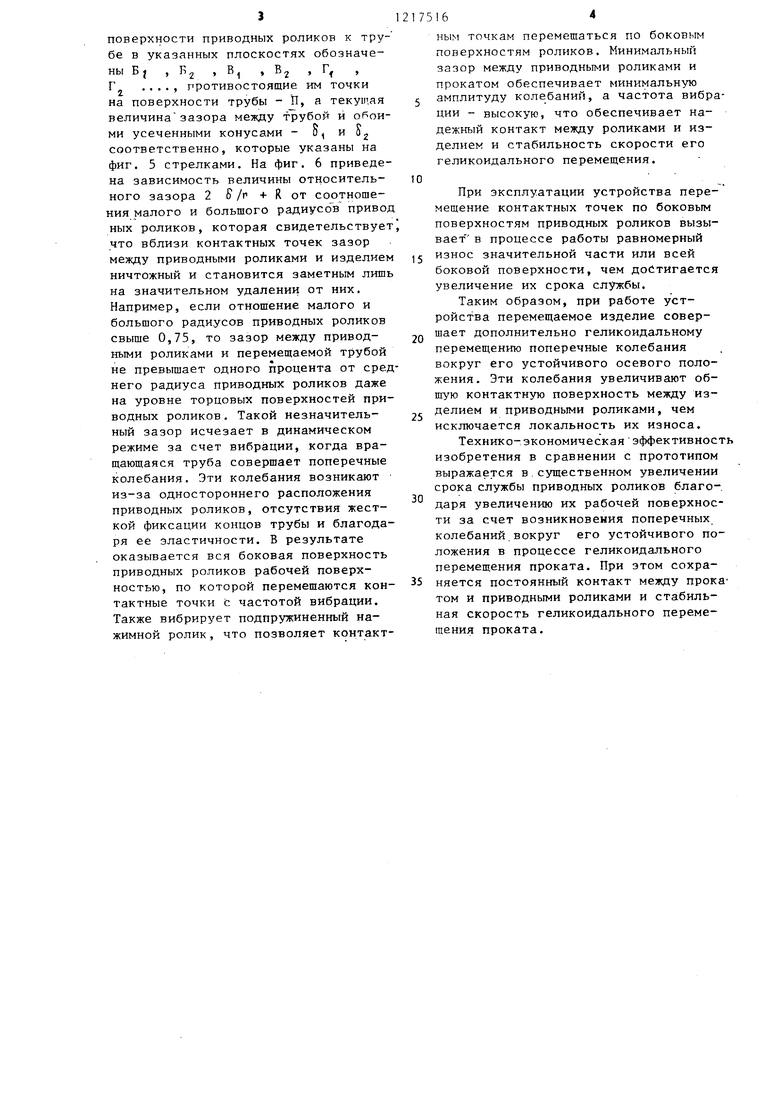

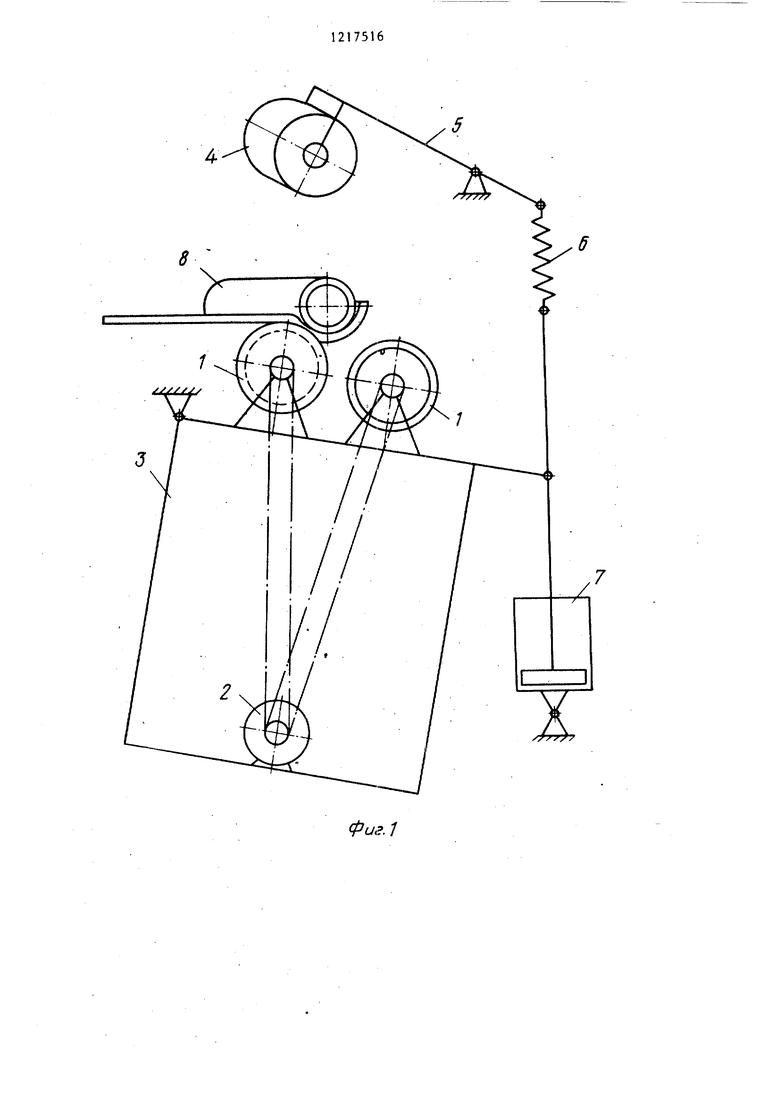

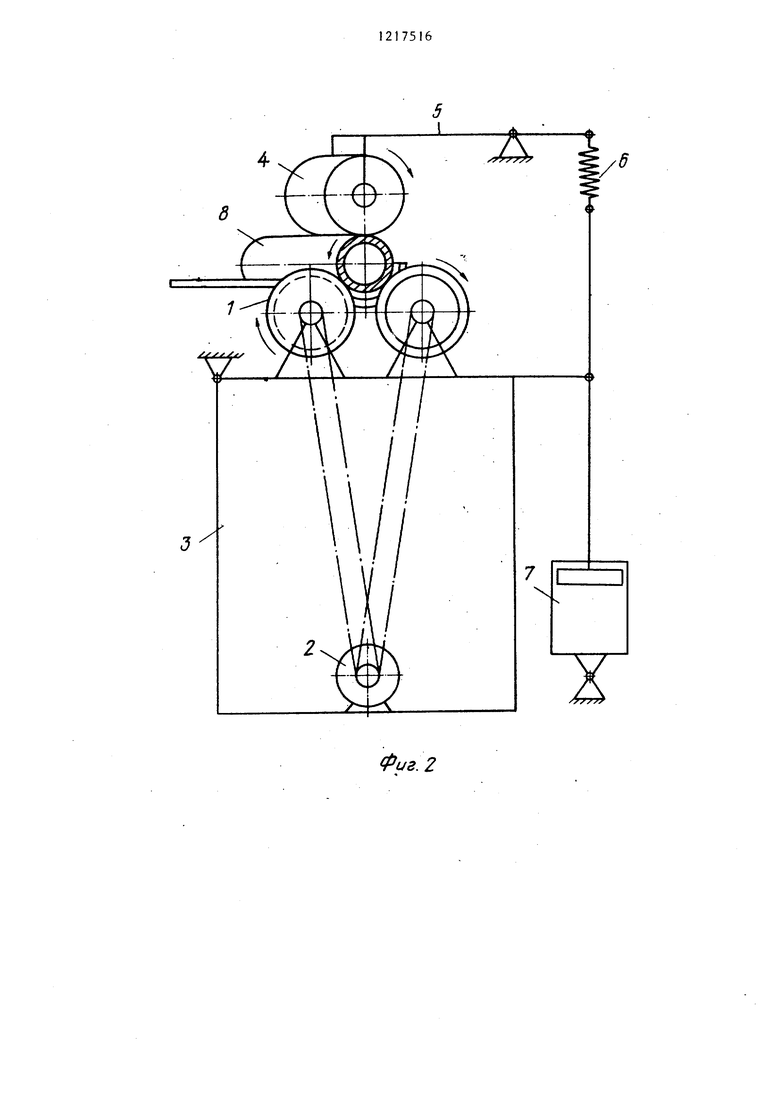

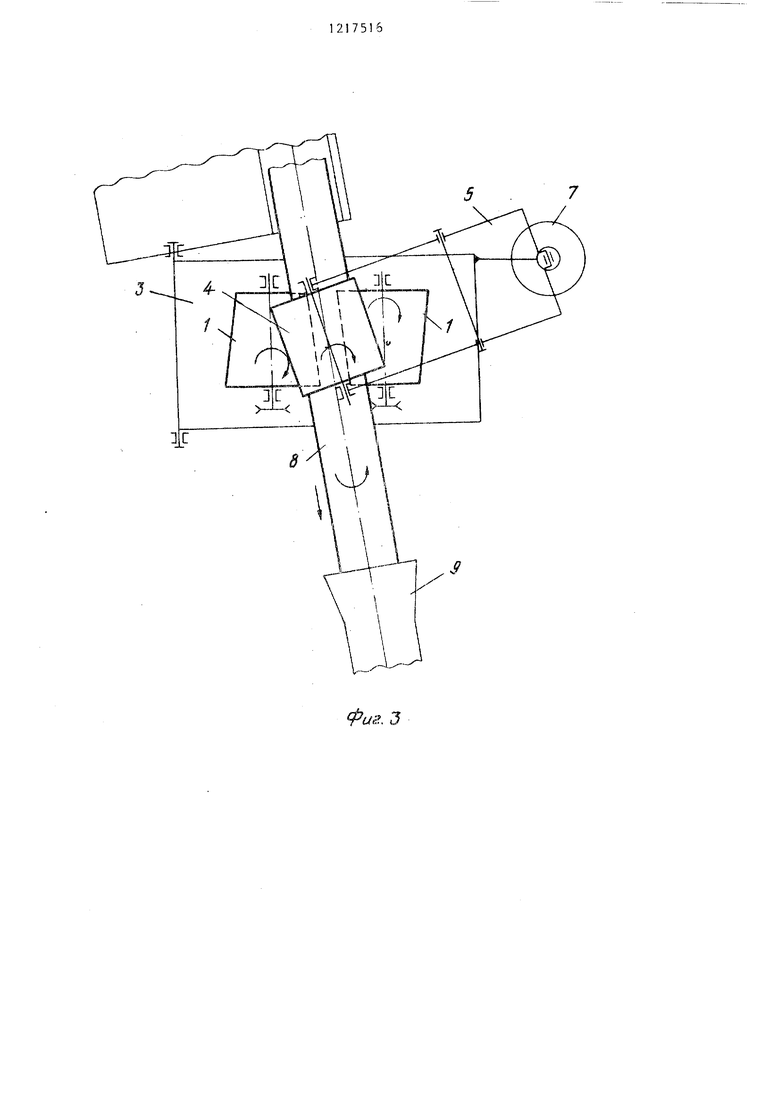

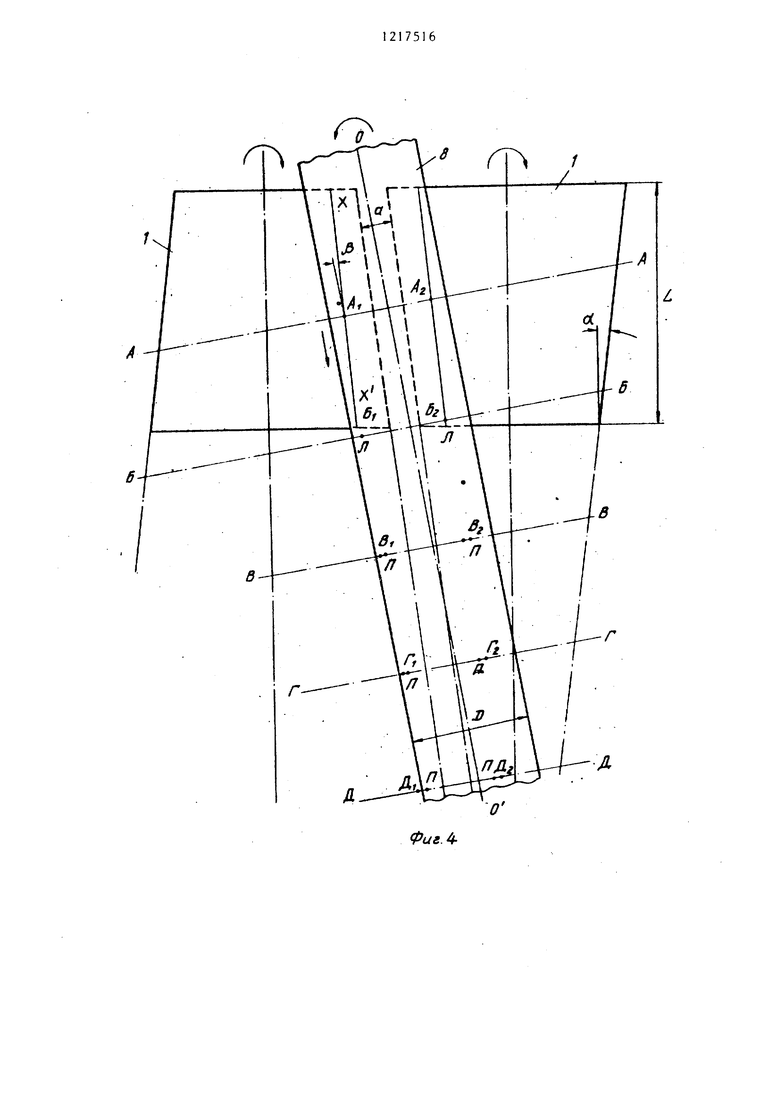

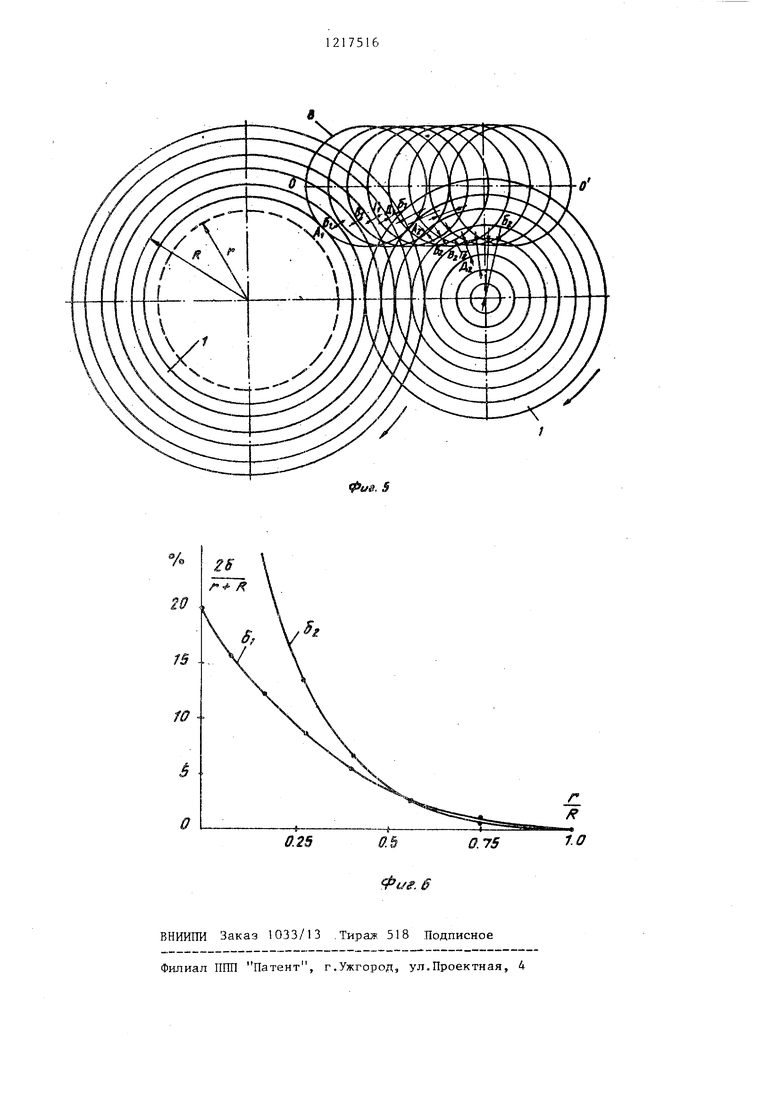

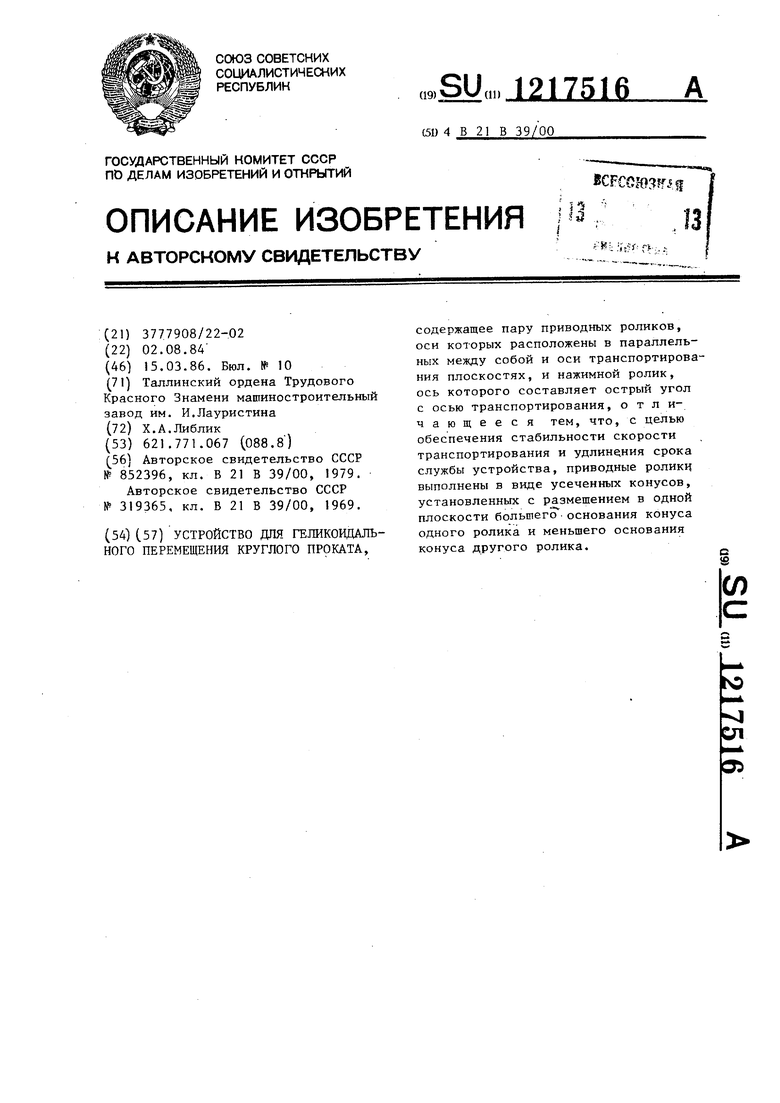

На фиг. J изображена кинематическая схема устройства, исходное положение; на фиг. 2 - то же, рабочее положение; на фиг. 3 - кинематическая схема в рабочем положении, вид в плане; на фиг. 4 - графическое построение-взаимного расположения приводных роликов и перемещаемого круглого проката, вид в плане; на фиг. 5 - то же, вид со стороны приемного лотка; на фиг. 6 - графическая зависимость максимальной относи -ёль- ной величины зазора между приводными роликами и прокатом от соотноше- ния малого и большого радиусов приводных роликов.

Устройство для геликоидального перемещения круглого проката содержит приводные ролики , выполненные в виде усеченных конусов и установленные взаимно встречно-параллелы- но, и)с привод 2, несущую их поворотную раму 3 и нажимной ролик 4 в виде цилиндра, несущую его касающуюся раму 5, пружину 6 и цилиндр 7, соединенный и с качающейся и с поворотной рамами. В зависимости от требуемого соотношения скоростей поступательного и вращательного движений перемещамого изделия, например трубы 8 при заданной длине роликов, определяют конусность их рабочей поверхности. Ось нажимного ролика и оси приводных роликов развёрнуты в разные стороны в отношении оси трубчатого приемного лотка 9. Точки боковых поверхностей приводных роликов, имеющие минимальное расстояние от оси 0-0 приемного лотка ( на фиг. 4 и 5), расположены в одной плоскости, перпендикулярной оси приемного лотка.

Устройство работает следующим образом.

Трубу 8 подают из накопителя на подающий лоток, причем ее конец располагается над приводными роликами Включают цилиндр 7, шток которого

62

поворачивает одновременно поворотную 3 и качающуюся 5 рамы таким образом, что приводные ролики поднимаются, нажимной ролик 4 опускается и прижимает трубу 8, Ось трубы, которая совпадает с осью приемного лотка (, не является параллельной с образующими усеченных конусов Х-х , пересекающими точки касания трубы приводными

роликами А и Ag, а образует с ними угол р , который определяет соотноще- ние скоростей вращательного и посту- пательного движений трубы при включении привода 2 сЬиг. 4 и 5). Приводные

ролики, вращающиеся в одном направлении, заставляют трубу вращаться в обратном направлении при одновременном ее поступательном перемещении. Труба в свою очередь приводит во вращение

нажимной . В статическом режиме труба касается обоих приводных роликов только в одной точке, которые лежат в одной плоскости, перпендику-. лярной оси трубы. Для определения

стойкости к износу большое значение )чмеет зависимость величины зазора между поверхностью трубы и приводными роликами от расстояния относитель- но контактных точек, поскольку область, в которой этот зазор минимальный, превращается при работе устройст- за за счет вибрации в рабочую поверхность, величина которой определяет срок службы приводных роликов.

B3atrMHoe расположение приводных

роликов и проката (фиг.4 и 5} соответствует обстановке, когда точки 1сасания трубы и приводных роликов А. и Ал находятся посередине пары приводных ролиЛов, малый и больщой радиус которых обозначены (г- и R соответственно. В этой обстановке труба располагается стабильно на приводных роликах без нажимного ролика. В принципе контактные точки могут находиться и в других плоскостях, параллельных плоскости А-А в пределах приводных роликов. в этом случае ось трубы имеет наклон и в горизонтальной плоскости и труба может удерв;аться в этом положении при помощи нажимного ролика. При искусственном удлинении усеченных конусов (фиг.4 и 5 } определены величины зазора меж-- ДУ трубой и приводными роликами в

плоскостях Б-Б, В-В, Г-Г и т.д, паг раллельных плоскости контактных то- :чек А-А, расположенных через равные отрезки длины трубы. Ближайшие точки)

поверхности приводных роликов к трубе в указанных плоскостях обозначены Б , , Б , , , В , Г , Г . . . . , противостоящие им точки на поверхности трубы - П, а текущая величина зазора между трубой и оРои- ми усеченными конусами - о, и $2 соответственно, которые указаны на фиг. 5 стрелками. На фиг. 6 приведена зависимость величины относительного зазора 2 6 /г + R от соотношения малого и большого радиусо в привод ных роликов, которая свидетельствует что вблизи контактных точек зазор между приводными роликами и изделием ничтожный и становится заметным лишь на значительном удалении от них. Например, если отношение малого и большого радиусов приводных роликов свыше 0,75, то зазор между приводными роликами и перемещаемой трубой не превышает одного процента от среднего радиуса приводных роликов даже на уровне торцовых поверхностей приводных роликов. Такой незначительный зазор исчезает в динамическом режиме за счет вибрации, когда вращающаяся труба совершает поперечные колебания. Эти колебания возникают из-за одностороннего расположения приводных роликов, отсутствия жесткой фиксации концов трубы и благодаря ее эластичности. В результате оказывается вся боковая поверхность приводных роликов рабочей поверхностью, по которой перемешаются контактные точки с частотой вибрации. Также вибрирует подпружиненный нажимной ролик, что позволяет контакт175164

ным точкам перемешаться по боковьгм поверхностям роликов. Минимальный зазор между приводными роликами и прокатом обеспечивает минимальную г амплитуду колебаний, а частота вибрации - высокую, что обеспечивает надежный контакт между роликами и изделием и стабильность скорости его геликоидального перемещения.

10

При эксплуатации устройства пере- мещение контактных точек по боковым поверхностям приводных роликов вызывает в процессе работы равномерный

,5 износ значительной части или всей боковой поверхности, чем достигается увеличение их срока службы.

Таким образом, при работе устройства перемещаемое изделие совер20 шает дополнительно геликоидальному перемещению поперечные колебания вокруг его устойчивого осевого положения. Эти колебания увеличивают общую контактную поверхность между из- делием и приводными роликами, чем исключается локальность их износа.

Технико-экономическая эффективность изобретения в сравнении с прототипом выражается в.существенном увеличении срока службы приводных роликов благодаря увеличению их рабочей поверхности за счет возникновения поперечных колебаний.вокруг его устойчивого положения в процессе геликоидального перемещения проката. При этом сохра- 5 няется постоянный контакт между прока том и приводными роликами и стабильная скорость геликоидального перемещения проката.

фиг. 1

8

:/

Фиг.г

Фиг. 3

д

ФигЛ

фиё.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смотки сортового профиля | 1983 |

|

SU1144741A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| Устройство для нанесения гальванических покрытий | 1978 |

|

SU767240A1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА И СПОСОБ РЕГУЛИРОВАНИЯ ЕЕ РАБОТЫ | 1994 |

|

RU2078612C1 |

| МАШИНА ДЛЯ УДАЛЕНИЯ КОРЫ С ПЛОДОВ, ПРЕИМУЩЕСТВЕННО ТЫКВЫ | 2004 |

|

RU2266693C1 |

| Дробеметная установка для обработки наружной поверхности цилиндрических изделий | 1987 |

|

SU1495094A1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2021 |

|

RU2757128C1 |

| МАШИНА ДЛЯ УДАЛЕНИЯ КОРЫ С ПЛОДОВ, ПРЕИМУЩЕСТВЕННО ТЫКВЫ | 2004 |

|

RU2266028C1 |

| Устройство для термообработки проката | 1990 |

|

SU1749249A1 |

%

IS

rs i

10 -.

о

0.25

0.75

| Устройство для геликоидальногопЕРЕМЕщЕНия КРуглОгО пРОКАТА | 1979 |

|

SU852396A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИЖИМНОЙ ЦИЛИНДРИЧЕСКИЙ РОЛИК | 0 |

|

SU319365A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-02—Подача