(54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ . 1 Изобретение относится к области обработки металлов механическим способом и может быть использойано при нанесении гальванических покры тий на мелкие детали. .Известно устройство для нанесения металлопокры ий на сыпучие материалы, содержащее центрифугу с коническим ротором, приемный кольцевой желоб, элементы подачи материалов в рабочую зону, устройство для образования паров металла, камеру для загрузки деталей, механиз вращения i . Недостатком такого устройства я ляется невозможностьрегулирования времени пребывания деталей в рабочей камере. Известно также устройство для нанесения гальванического покрытия содержащее закрытую емкость для электролита, перфорированную коническую рабочую камеру, анод, узел подачи деталей в рабочую зону, при емный кольцевой желоб и механизм вращения рабочей камеры 2 . Такое устройство является наиболее близким к изобретению по тех нической сущности и достигаемому эффекту.. Недостатком известного устрой-. ;ства является то,что загрузка и выг-; рузка деталей производится вручную При выключенном механизме вращения, что снижает производительность труда ;И затрудняет обслуживание устройства, так как. в процессе загрузки и выгрузки деталей рабочий постоянно контактирует с агрессивной средой. Целью изобретения является повышение производительности и улучшение условий труда за счет автоматизации процесса нанесения гальванического покрытия. Поставленная цель достигается тем, что устройство снабжено конусным рассекателем, распЬлож(енным внутри рабочей камеры, отражателем, выполнен- ным в виде кольцаi жестко связанного: со стенками емкости, и виброприводом, а элементы подачи деталей вы;полнены в виде накопителя и кони ческой трубы с раструбом, установ- ленной с возможностью вертикального перемещения, при этом угол при 1вершине раструба равен углу при рассекателя. Кроме того, рабочая камера выполйена с сеткой и выступагли.

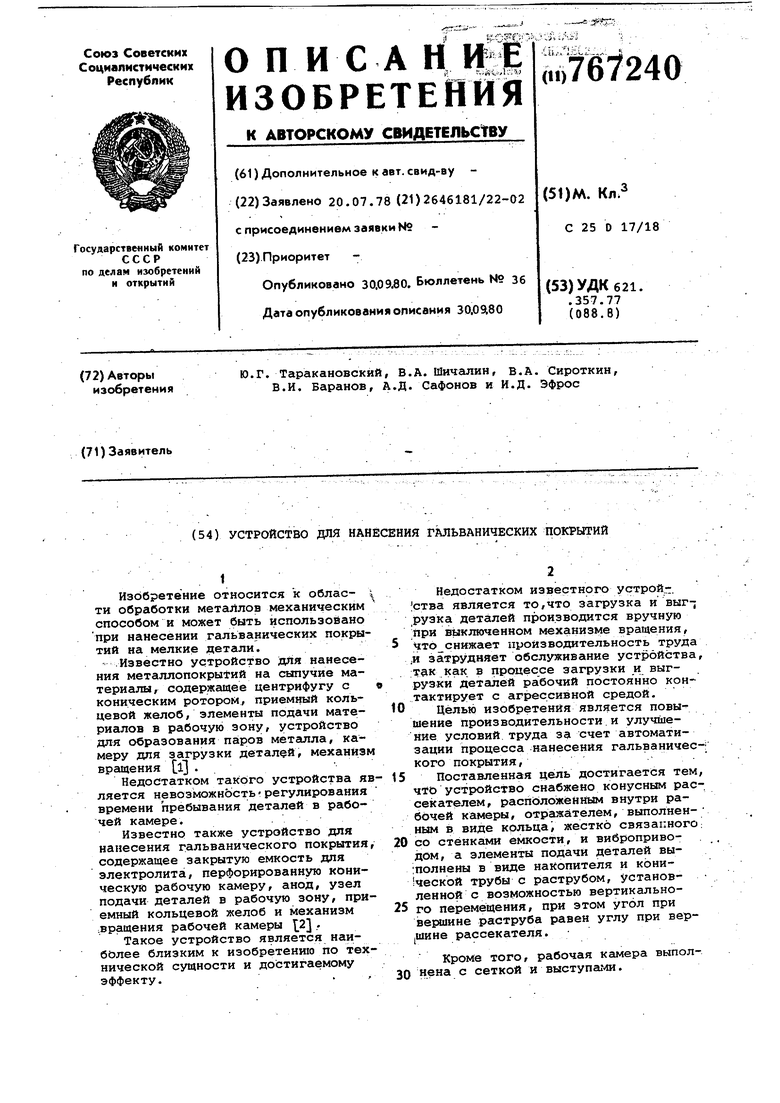

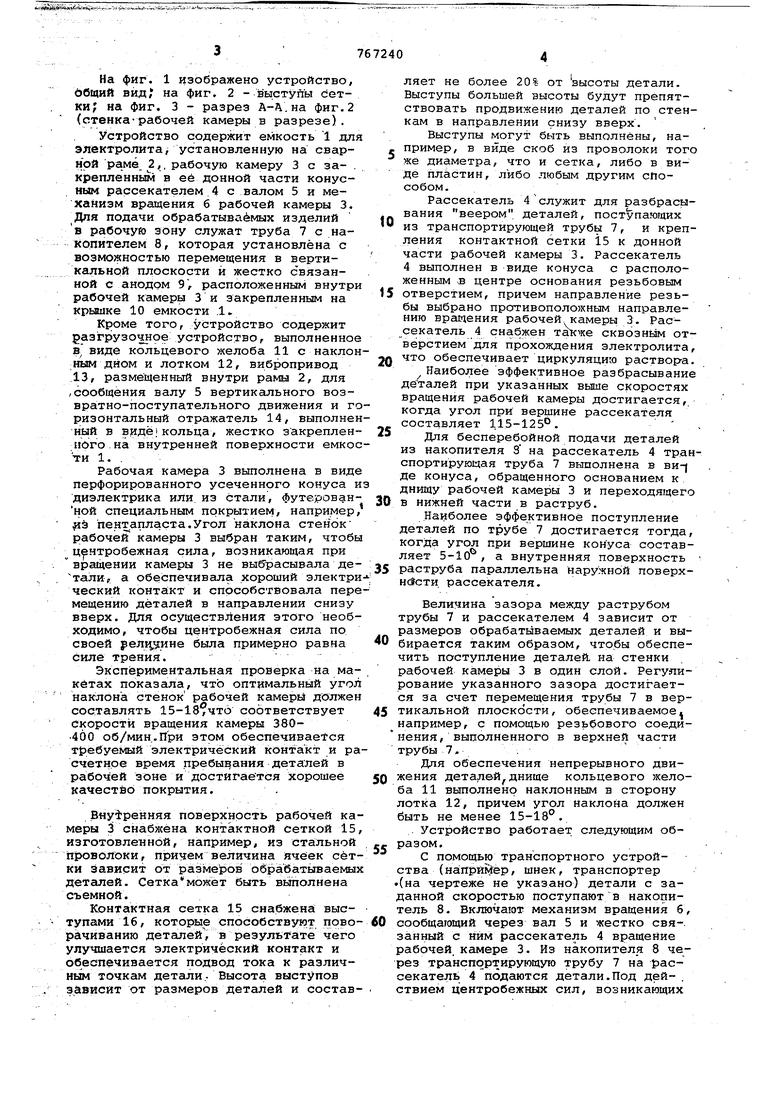

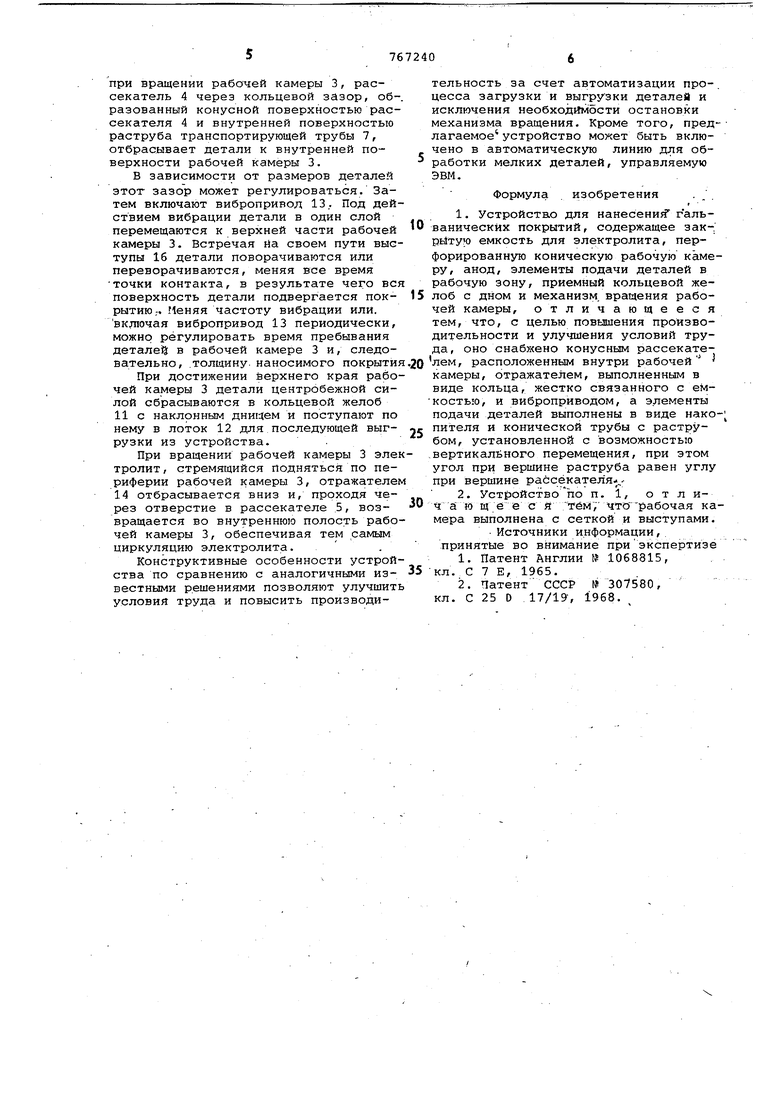

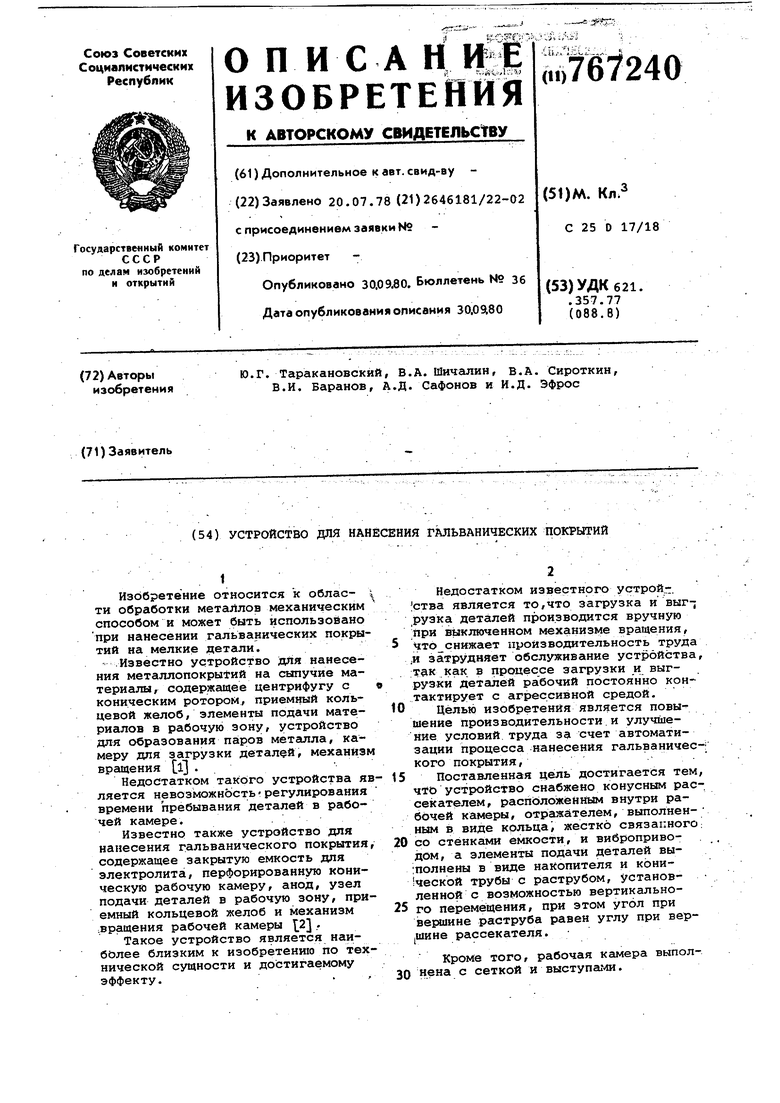

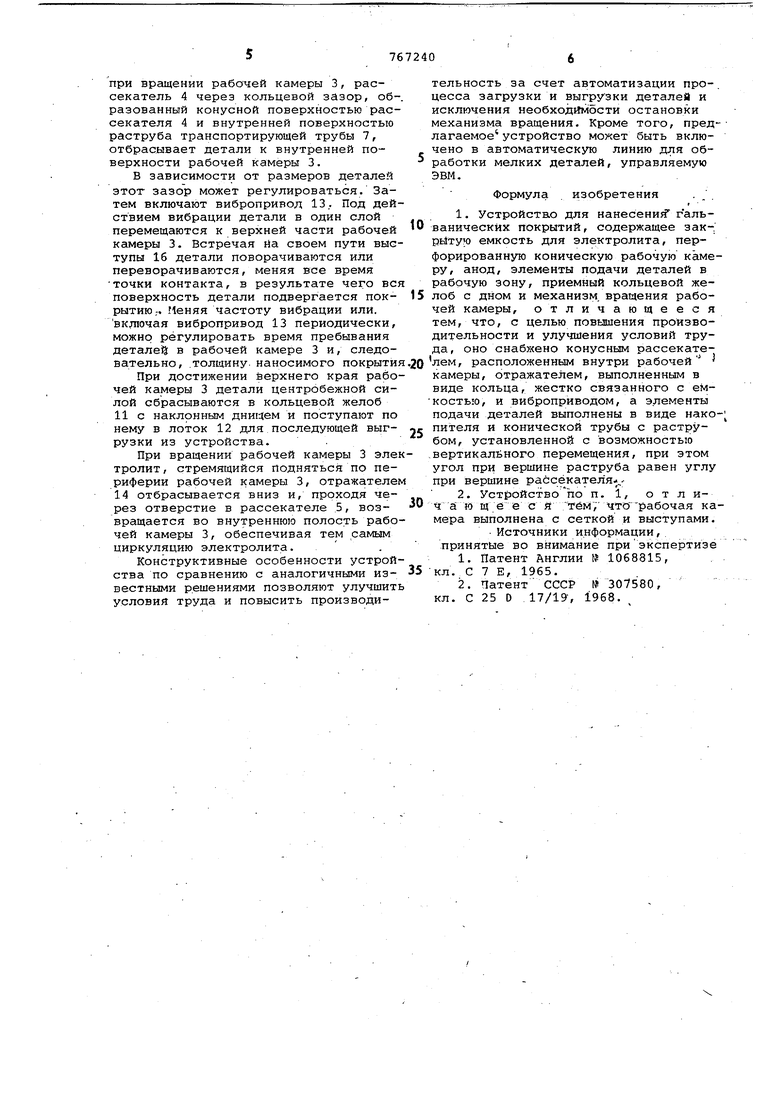

На фиг. 1 изображено устройство, дбщий вид, на фиг. 2 - выступы сетки; на фиг. 3 - разрез А-А.на фиг.2 (стенка-рабочей камеры в разрезе).

Устройство содержит емкость 1 для электролита, установленную на сварнрй раме. 2,, рабочую камеру 3 с за- . крепленным в её донной части конусным рассекателем 4 с валом 5 и механизм вращения 6 рабочей камеры 3. Лдя подачи обрабатываемых изделий в рабочуй зону служат труба 7 с накопителем 8, которая установлена с возможностью перемещения в вертикальной плоскости и жестко связанной с анодом 9, расположенным внутри рабочей камеры 3 и закрепленным на крышке 10 емкости .1.

Кроме того, устройство содержит разгрузочное устройство, выполненное в виде кольцевого желоба 11 с наклоншлм дном и лотком 12, вибропривод ,13, размещенный внутри рамы 2, для /сообщения валу 5 вертикального возвра тно-поступателького движения и горизонтальный отражатель 14, выполненнь1й в виде; кольца, жестко закреплен Ого . на внутренней поверхности емкости 1. .

Рабочая камера 3 выполнена в виде перфорированного усеченного конуса и диэлектрика или. из стали, футерованной специальным покрытием, например, fi& пентапласта.Угол наклона стен ок рабочей камеры 3 выбран таким, чтобы центробежная сила, возникающая при вращении камеры 3 не выбрасывала , а обеспечивала хороший электри ческнй конта:кт и способствовала перемещению деталей в направлении снизу вверх. Для осуществления этого необходимо, чтобы центробежная сила по своей реЛдаине была примерно равна силе трения.

Экспериментальная проверка на макетах показала, что оптимальный угол наклона стенок рабочей камеры должен составлять 15-18 чт6 соответствует скорости вращения камеры 380400 об/мин..При этом обеспечивае ся требуемый электрический контакт и расчетное время пребывания деталей в рабочей зоне и достигается хорошее качество покрытия.

Внутренняя поверхность рабочей камеры 3 снабжена контактной сеткой 15, изготовленной, например, из стальной йроволоки, причем величина ячеек сетки зависит от размеров обрабатываемых деталей. Сетка может быть выполнена съемной.

Контактная сетка 15 снабжена выступами 16, которые способствуют поворачиванию деталей, в результате чего улучшается электрический контакт и обеспечивается подвод тока к различным точкам детали. Высота выступов зависит от размеров деталей и состав767240

ляет не более 20% от высоты детали. Выступы большей высоты будут препятствовать продвижению деталей по стенкам в направлении снизу вверх.

Выступы могут быть выполнены, например, в виде скоб из проволоки того же диаметра, что и сетка, либо в виде плайтин, либо любым другим способом.

Рассекатель 4служит для разбрасывания веером деталей, поступающих из транспортирующей трубы 7, и крепления контактной сетки 15 к донной части рабочей камеры 3. Рассекатель 4 выполнен в виде конуса с расположенным в центре основания резьбовым

15 отверстием, причем направление резьбы выбрано противоположньом направлению вращения рабочей, камеры 3. Рассекатель 4 снабжен также сквознь1м отверстием для прохождения электролита,

Q что обеспечивает циркуляцию раствор-а. Наиболее эффективное разбрасывание де талей при указанных выше скоростях вращения рабочей камеры достигается, когда угол при вершине рассекателя составляет 115-125°.

5 Для бесперебойной подачи деталей из накопителя 3 на рассекатель 4 транспортирующая труба 7 выполнена в виде конуса, обращенного основанием к днищу рабочей камеры 3 и переходящего

0 в нижней части в раструб.

Наиболее эффективное поступление деталей по трубе 7 достигается тогда, когда угол при вершине конуса составляет 5-10, а внутренняя поверхность 5 раструба параллельна Наружной поверхно сти рассекателя.

Величина зазора между раструбом трубы 7 и рассекателем 4 зависит от размеров обрабатываемых деталей и выбирается таким образом, чтобы обеспечить поступление деталей на стенки рабочей камеры 3 в один слой. Регулирование указанного зазора достигается за счет перемещения трубы 7 в вертикальной плоскости, обеспечиваемое

например, с помощью резьбового соеди°нения, выполненного в верхней части трубы 7, .

Для обеспечения непрерывного движения деталей днище кольцевого желоба 11 выполнено наклонным в сторону лотка 12, причем угол наклона должен быть не менее 15-18°.

. Устройство работает следующим обе разом,

с помощью транспортного устройства (например, шнек, транспортер (на чертеже не указано) детали с заданной скоростью поступают в накопитель 8. Включают механизм вращения б,

0 сообщающий через вал 5 и жестко свя-. занный с ним рассекатель 4 вращение рабочей, камере 3. Из накопителя 8 через транспортирующую трубу 7 на рассекатель 4 подаются детали.Под дей- , ствием центробежных сил, возникающих 5767 при вращении рабочей камеры 3, рассекатель 4 через кольцевой зазор, об-. разованный конусной поверхностью рассекателя 4 и внутренней поверхностью раструба транспортирующей трубы 7, отбрасывает детали к внутренней поверхности рабочей камеры 3. В зависимости от размеров деталей этот зазор может регулироваться. Затем включают вибропривод 13. Под лействием вибрации детали в один слой перемещаются к верхней части рабочей камеры 3. Встречая на своем пути выетупы 16 детали поворачиваются или переворачиваются, меняя все время точки контакта, в результате чего вся поверхность детали подвергается покрытию,-, Пеняя частоту вибрации или. включая вибропривод 13 периодически, можно регулировать время пребывания деталей в рабочей камере 3 и, следовательно, .толщину, наносимого покрытия При достижении верхнего края рабочей камеры 3 детали центробежной силой сбрасываются в кольцевой желоб 11 с наклонным днищем и поступают по нему в лоток 12 для последующей выгрузки из устройства. . При вращении рабочей камеры 3 электролит, стремящийся подняться по периферии рабочей камеры 3, отражателем 14 отбрасывается вниз и, проходя через отверстие в рассекателе 5, возвращается во внутреннюю полость рабочей камеры 3, обеспечивая тем самым циркуляцию электролита. . Конструктивные особенности устройства по сравнению с аналогичными известными решениями позволяют улучшить условия труда и повысить производи06тельность за счет автоматизации про-, цесса загрузки и выгрузки деталей и исключения необходимости остановки механизма вращения. Кроме того, пред- лагаемое устройство мокет быть включено в автоматическую линию для обработки мелких деталей, управляемую ЭВМ. Формула изобретения . . 1- Устройстно для нанесений гальваническйх покрытий, содержащее зак-. рЫтук) емкость для электролита, перфорированную коническую рабочую камеру, анод, элементы подачи деталей в рабочую зону, приемный кольцевой желоб с дном и механизм, вращения рабочей камеры, отличающееся тем, что, с целью повышения производительности и улучшения условий труда, оно снабжено конусным рассекателем, расположенным внутри рабочей камеры, отражателем, выполненным в виде кольца, жестко связанного с еМкостью, и виброприводом, а элементы подачи деталей выполнены в виде нако- пителя и конической трубы с раструбом, установленной с возможностью вертикального перемещения, при этом угол при вершине раструба равен углу при вершине рассекателя-,, 2. Устройство по п. 1, о т л ич а ю щ ее с я Тем, ЧТОрабочая камера выполнена с сеткой и выступами, Источники информации, принятые во внимание приэкспертизе 1. Патент Англии № 1068815, кл.С 7 Е, 1965. 2. Патент СССР № 307580, кл. С 25 D 17/19, 1968.

n

73

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения гальванических покрытий на мелкие детали | 1981 |

|

SU981462A1 |

| АГРЕГАТ ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1965 |

|

SU176774A1 |

| Установка для нанесения гальванических покрытий на мелкие детали | 1981 |

|

SU996528A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХПОКРЫТИЙ | 1970 |

|

SU268118A1 |

| Установка для гальванической обработки | 1981 |

|

SU950805A1 |

| Установка для гальванической обработки | 1983 |

|

SU1073344A1 |

| Установка для нанесения покрытий на мелкие детали | 1980 |

|

SU881156A1 |

| УСТРОЙСТВО ДЛЯ ХРОМИРОВАНИЯ МЕЛКИХ ИЗДЕЛИЙ | 1991 |

|

RU2015209C1 |

| ЛИНИЯ НАНЕСЕНИЯ ГАЛЬВАНОХИМИЧЕСКИХ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ | 2013 |

|

RU2552806C2 |

| Устройство для нанесения локального гальванического покрытия | 1989 |

|

SU1703718A1 |

A-A

Авторы

Даты

1980-09-30—Публикация

1978-07-20—Подача