1

Изобретение относится к литейному производству, а именно к получению связующего на основе гидрохшзован- ного эт1шснликата, применяемого для приготовления огнеупорной суспензии при производстве керамических оболочек в процессе литья по выплавляемым моделям,

Цель изобретения - увеличение прочности, 1 азопроницаемости и ускорение процесса суижи керамических оболочек.

Связующее приготавливают .следую- гдим образом.

В мешалку заливают этилсиликат 40 и ацетон, гяктивированную воду с рН 2,0-6,5, соляную и серную кислоты и иеремвЕШвают полученную смесь п течение 3-5 мин.

Активированную воду получают следующим образом.

В емкость, выполненную из винипласта и разделе-гшую полупроницаемо перегородкой из брезента, заливают 20 л водопроводной воды, помещают в е. два угольных электрода, подают на электроды постоянный элекрический ток при напряжении 70 В и осуществляют электролиз в тече- TUie 35 ми-н. При этом получают акти- вирова1 иую воду с-рП 3,5.

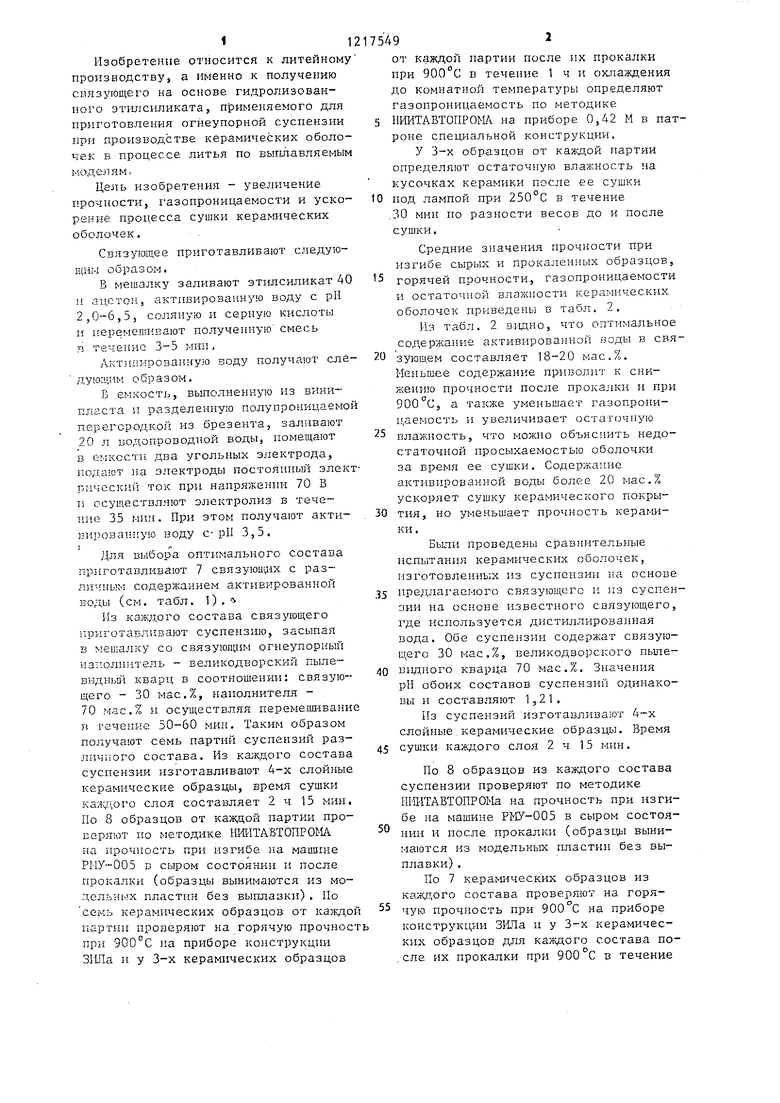

Для выбора оптимального состава приготавливают 7 связующих с различным содержанием активированной воды (см. табл. 1) .

Из каждого состава связующего приготавливают суспензию, засыпая в мешалку со связующим огнеупорньш наполн;1тель - великодворский пыле- видньш кварц в соотношении: связующего - 30 мас.%, наиолш-1теля - 70 мас.% и осуществляя переме ш-1вани IS гечение 50-60 мин. Таким образом получают семь партир суспензий раз- juunioro состава. Из ка;кдого состава суспензии изготавливают 4-х слойные керамические образцы, время сушки калф,ого слоя составляет 2 ч 15 мин. По 8 образцов от каж,цой партии проверяют по методике НИИТАВТОПРОМА на прочность при изгибе на машине Р1 1У-005 Б сыром состоянии и после прокалки (образцы вынимаются из модельных пластин без выплавки). По семь керамических образцов от партии проверяют на горячую прочност при 9QO°C па приборе конструкции ЗШТа и у 3-х керамических образцов

75492

от каждой партии после их прокалки при в течение 1 ч и ох.паждения до комнатной температуры определяют газопроницаемость по методике S НИИТАВТОПРОМА на приборе 0,42 М в патроне специальной конструкции.

У 3-х образцов от каячдой партии определяют остаточную влажность на кусочках керамики после ее сушки 10 под лампой при 250°С в течение

.30 мин по разности весов до и после сушки.

Средние значения прочности при изгибе сырых и прокаленных образцов,

5 горячей прочности, газопроницаемости и остаточной влажности керамических оболочек приведены в табл. 2.

Из табл. 2 В.1-ЩНО, что оптимальное Содержание активированной воды в свя20 зуюш.ем составляет 18-20 мас.%.

Меньшее содержание приводит к сни- прочности после прокатси и при 900 С, а также уменьшает газопрони- п.аемость и увеличивает остаточную

25 влажность, что можно объяснить недостаточной просыхаемостыо оболочки за время ее сушки. Содержание активированной воды более 20 мас.% ускоряет сушку керамического покры30 тин, но уменьшает прочность керамики.

Были проведены сравнительные испь тания керамических оболочек, изготовленнь;х из суспензии на. основе

5 пре;ц1агаемого связующего и из суспензии на осЕЮве известного связующего, где используется дистиллированная вода. Обе суспензии содержат связующего 30 мас,%, великодворского пьше0 В1ЩНОГО кварца 70 мае.%. Значения рН обоих составов суспензий одинаковы и составляют 1,21.

Из суспензий изготавливают слойные.керамические образцы. Время

5 сушки каждого слоя 2ч 15 мин.

По 8 образцов из каждого состава суспензии проверяют по методике ИШТАВТОПРОМа на прочность при изгибе на машине РМУ-005 в сыром состоя- НИИ и после прокалки (образць вынимаются из модельных пластин без выплавки) .

По 7 керамических образцов из каж,цого состава проверяют на горя- 5 чую прочность при на приборе конструкции ЗИЛа и у 3-х керамических образцов для каждого состава по- . еле их прокалки при в течение

3

1 ч и охлаждения до комнатной температуры определяют газопроницаемость по методике НИИТАВТОПРОМА на приборе 042 М в патроне спвЕшаль- ной конструкции,

У трех образцов из каждого состава суспензии определяют остаточную влажность.

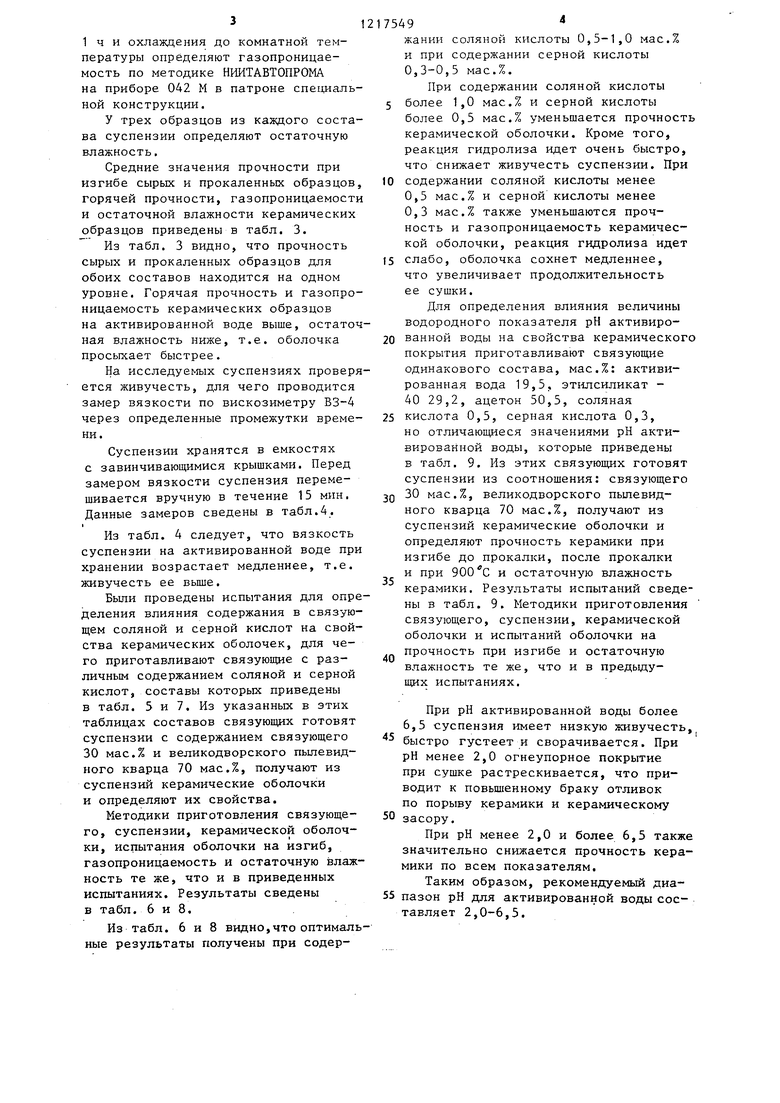

Средние значения прочности при изгибе сырых и прокаленных образцов горячей прочности, газопроницаемости и остаточной влажности керамических образцов приведены в табл. 3.

Из табл, 3 видно, что прочность сырых и прокаленных образцов для обоих составов находится на одном уровне. Горячая прочность и газопроницаемость керамических образцов на активированной воде выше, остаточная влажность ниже, т.е, оболочка просыхает быстрее,

На иccлeдye ыx суспензиях проверяется живучесть, для чего проводится замер вязкости по вискозиметру ВЗ-4 через определенные промежутки времени.

Суспензии хранятся в емкостях с завинчиваю1цимися крышками. Перед замером вязкости суспензия перемешивается вручную в течение 15 мин. Данные замеров сведены в табл,4,

I

Из табл. 4 следует, что вязкость суспензии на активированной воде при хранении возрастает медленнее, т,е. живучесть ее выше.

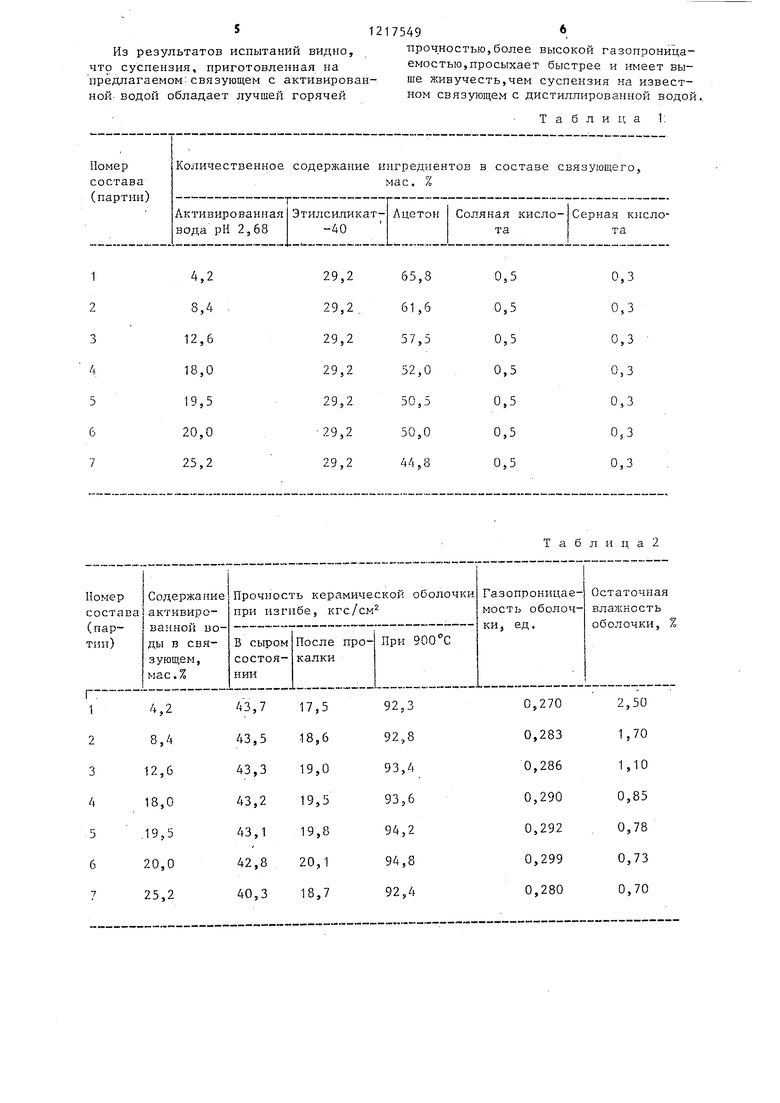

Были проведены испытания для определения влияния содержания в связующем соляной и серной кислот на свойства керамических оболочек, для чего приготавливают связующие с различным содержанием соляной и серной кислот, составы которых приведены в табл, 5 и 7. Из указанных в этих таблицах составов связующих готовят суспензии с содержанием связующего 30 мас.% и великодворского пылевидного кварца 70 мас.%, получают из суспензий керамические оболочки и определяют их свойства.

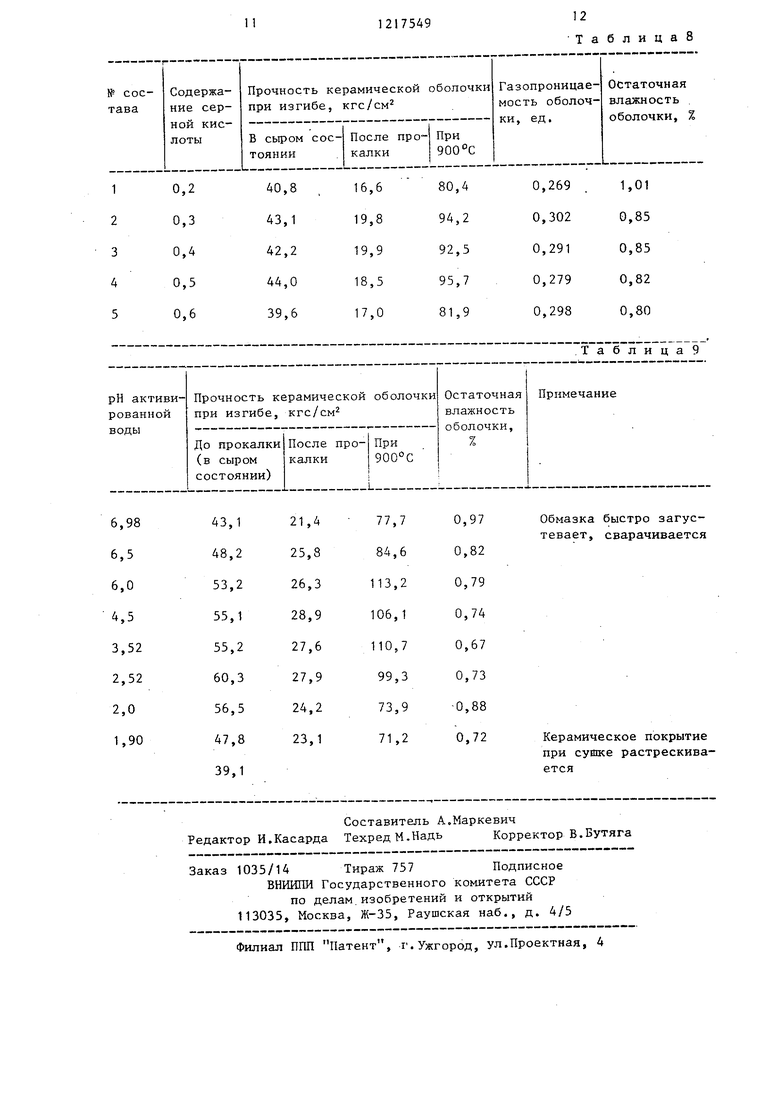

Методики приготовления связующего, суспензии, керамической оболочки, испытания оболочки на изгиб, газопроницаемость и остаточную влажность те же, что и в приведенных испытаниях. Результаты сведены в табл. 6 и 8.

Из табл. 6 и 8 видно,что оптимальные результаты получены при содер17549

жании соляной кислоты 0,5-1,0 мас,% и при содержании серной кислоты 0,3-0,5 мас,%.

При содержании соляной кислоты 5 более 1,0 мас.% и серной кислоты

более 0,5 мас.% уменьшается прочность керамической оболочки. Кроме того, реакция гидролиза идет очень быстро, что снижает живучесть суспензии. При

10 содержании соляной кислоты менее 0,5 мас.% и серной кислоты менее 0,3 мас.% также уменьшаются прочность и газопроницаемость керамической оболочки, реакция гидролиза идет

15 слабо, оболочка сохнет медленнее, что увеличивает продолжительность ее сушки.

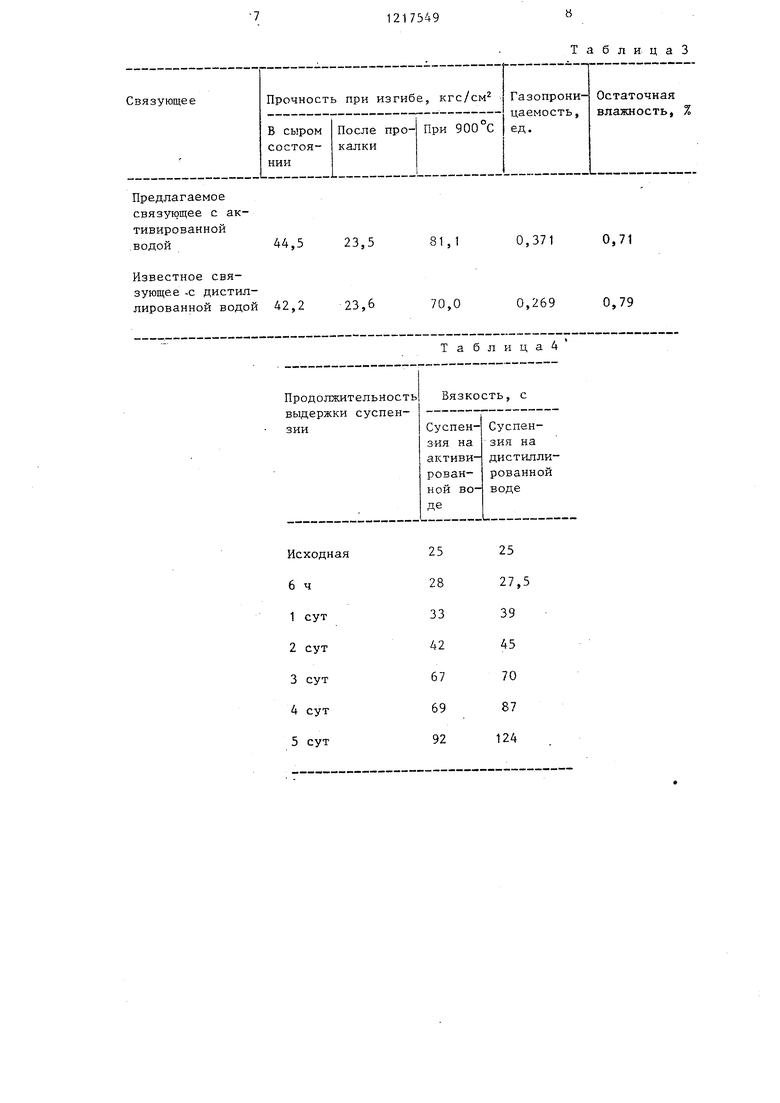

Для определения влияния величины водородного показателя рН активиро20 ванной воды на свойства керамического покрытия приготавливают связующие одинакового состава, мас.%: активированная вода 19,5, этилсиликат - 40 29,2, ацетон 50,5, соляная

25 кислота 0,5, серная кислота 0,3, но отличающиеся значениями рН активированной воды, которые приведены в табл. 9. Из этих связующих готовят суспензии из соотношения: связующего

3Q 30 мас,%, великодворского пьтевид- ного кварца 70 мас.%, получают из суспензий керамические оболочки и определяют прочность керамики при изгибе до прокалки, после прокалки и при 900 с и остаточную влажность керамики. Результаты испытаний сведены в табл. 9. Методики приготовления связующего, суспензии, керамической оболочки и испытаний оболочки на прочность при изгибе и остаточную

35

40

влажность те же, что и в предыдущих испытаниях.

При рН активированной воды более 6,5 суспензия имеет низкую живучесть, быстро густеет и сворачивается. При рН менее 2,0 огнеупорное покрытие при сушке растрескивается, что приводит к повьш енному браку отливок по порыву керамики и керамическому

50

засору.

При рН менее 2,0 и более 6,5 также значительно снижается прочность керамики по всем показателям.

Таким образом, рекомендуемый диа- 55 пазон рН для активированной воды составляет 2,0-6,5.

Из результатов испытаний видно, что суспензия, приготовленная на предлагаемом:связующем с активированной- водой обладает лучшей горячей

-прочностью,более высокой газопроницаемостью,просыхает быстрее и имеет выше живучесть,чем суспензия на известном связующем с дистиллированной водой.

Таблица 1:

Т а б л и ц а 2

Предлагаемое связующее с активированной.водой

Известное связующее -с дистиллированной водой 42,2

ТаблицаЗ

23,5

81,1

0.371

0,71

23,6

70,0

0,269

0,79

1217549

19,5 19,5 19,5 19,5 19,5

29,2 29,2 29,2 29,2 29,2

0,3

0,5 0,8 1,0 1,2

38,7

43,1

42,

41,7,

35,1

16,6 19,8 18,7 17,4 15,9

87,9 94,2 96,4 89,5 72,8

If СОС.Состав связуюя(его, мас.%

29,2 29,2

29,2

10

Та6лица5

0,3 0,3 0,3 0,3 0,3

0,3 0,5 0,8 1,0 1,2

Т а б л и ц а 6

1,25 0,85 0,86 0,79 0,75

Таблица

0,4 0,5

0,6

0,5 0,5

0,5

0,2 0.3 0,4 0,5 0,6

40,8 43,1 42,2 44,0 39,6

43,1 48,2 53,2 55,1 55,2 60,3 56,5 47,8 39,1

21,4 25,8 26,3 28,9 27,6 27,9 24,2 23,1

Составитель А.Маркевич Редактор И.Касарда Техред М.Надь Корректор В.Бутяга

Заказ 1035/14 Тираж 757 Подписное ВНИИПИ Государственного комитета СССР

по делам.изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

80,4 94,2 92,5 95,7 81,9

0,269 0,302 0,291 0,279 0,298

1,01 0,85 0,85 0,82 0,80

,Таблица9

77,7

84,6

13,2

06,1

10,7

99,3

73,9

71,2

0,97 0,82 0,79 0,74 0,67 0,73 0,88 0,72

Обмазка быстро загустевает, сварачивается

Керамическое покрытие при сушке растрескивается

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Суспензия для изготовления литейных многослойных оболочковых форм | 1980 |

|

SU1036428A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1979 |

|

SU1011323A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1156803A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Суспензия для форм по выплавляемым моделям | 1988 |

|

SU1533811A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2179492C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ СУСПЕНЗИИ | 0 |

|

SU395157A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Инженерная монография по выплавляемым моделям | |||

| Под ред | |||

| Я.И.Шкленника и В.А.Озерова, М.: Машиностроение, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1986-03-15—Публикация

1984-03-29—Подача