1 ,

Изобретение относится к электрофизическим и электрохимическим методам обработки , в частности к нанесению покрытий из ферропорошков, и может быть использовано в машиностроении и машиноремонте.

Цель изобретения - увеличение толщины наносимого покрытия и обеспчение устойчивого протекания процесса путем увеличения количества переносимого материала за один цикл легирования за счет дополнительного поступления нерасплавленного ферро- порошка в канал разряда и исключени замыкания спекшегося порошка на торце электрода-инструмента при подаче импульсов магнитного поля в паузах между импульсами технологического тока и наложении на электро инструмент ультразвуковых колебаний

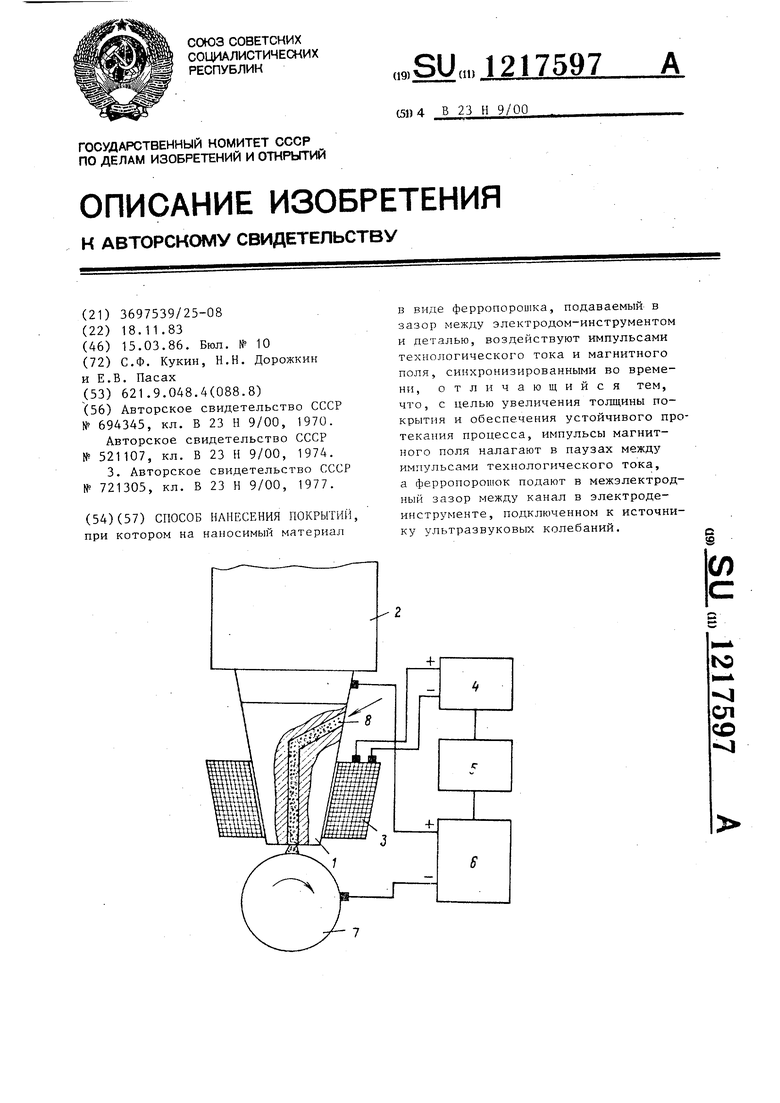

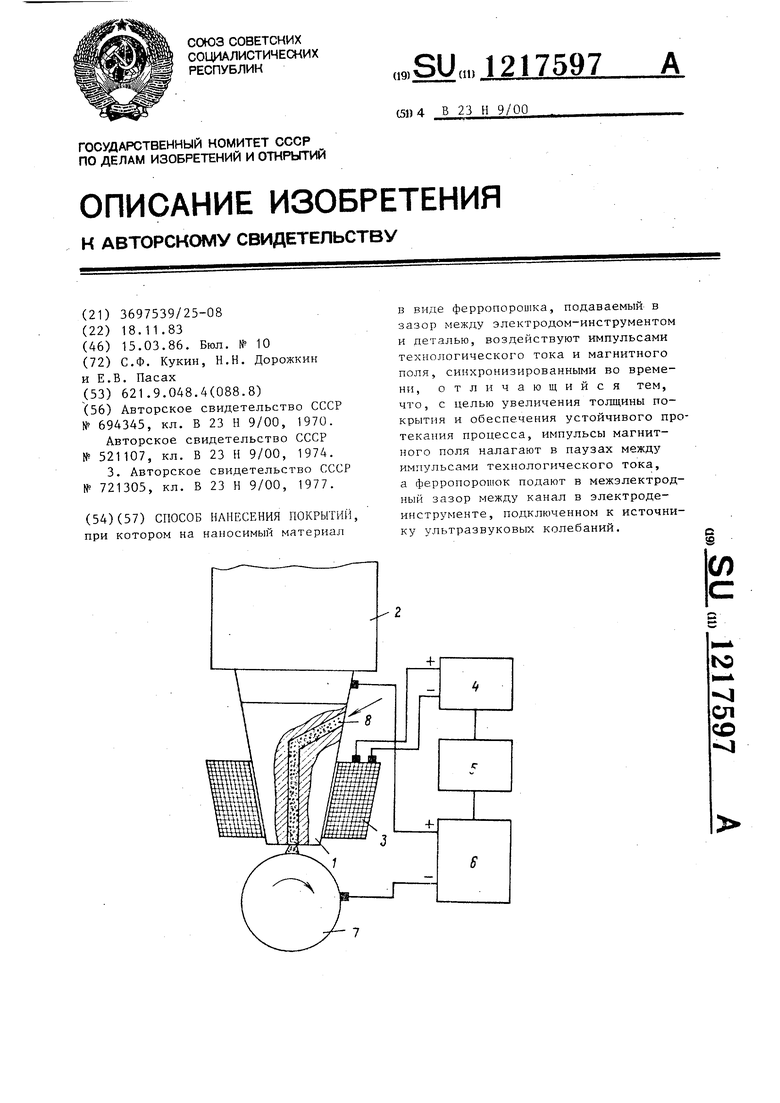

На чертеже изображено устройство для реализации предлагаемого способа,

Устройство содержит электрод- инструмент 1, выполненный из немагнитного материала и являющийся концентратором магнитострйкционного преобразователя 2. На электроде- инструменте размещена -коническая электромагнитная катушка 3, которая подключена к специальному источнику 4 импульсов Tojcfl) управляемому промежуточным блоком 5 согласования от-источника 6 технологическг-5.х импульсов тока.

Плюс источника 6 технологических импульсов тока подключен к концентратору (электроду-инструменту 1), а минус - к обрабатываемому изделию 7, В специальный Г-образный канал в концентраторе подается ферропо- рошок 8, который поступает по каналу в зазор между изделием 7 и концентратором (устройство для подачи порошка в Г-образный канал не показано) .

Способ осуществляют следующим образом.

Обрабатываемую поверхность изделия 7 помещают- на фиксированном расстоянии от торца концентратора маг- нитострикционно го преобразователя 2., В рабочий зазор под воздействием ультразвуковьк колебаний по Г-об- разному каналу концентратора поступает ферропорошок 8 наносимого материала, который в виде расходящегося пучка, выходящего из отверстия

17597-

в торце концентратора, удерживается в рабочем зазоре и в самом отверстии , импульсами магнитного поля, формируемыми конической электромагнитной

5 катушкой 3, по которой пропускают импульсы тока, синхронизированные через блок 5 согласования с импульсами технологического тока так, что начало действия импульса магнит0 ного поля соответствует моменту начала кристаллизации расплава порошка от прохождения предыдущего импульса технологического тока (т.е. моментом снижения до нуля его

15 заднего фронта), а конец действия - моменту пробоя межэлектродного промежутка последующим импульсом тока. Во время действия электрического разряда, когда в межэлектродном про20 межутке отсутствует магнитное поле, все частицы порошка, находящиеся в пучке, выходящем из отверстия в торце концерттратора, колеблящегося с ультразвуковой частотой:, беспре25 пятственно поступают в канал разряда j где они расплавляются и затем осаждаются в виде расплава на обрабатываемой поверхности. В момент окончания действия импульса техно30 логического тока, когда начинается кристаллизация осажденного расплава, на межэлектродный промежуток накладывается очередной импульс магнитного поля, который формирует не-

эс расплавленный порошок,поступивший в межэлектродный промежуток за время действия импульса технологического тока.

Очередной импульс технологического

4Q тока через расходящийся пучок порошка, зафиксированный на торце концентратора относительно обрабатываемой поверхности, пробивает межэлектродный промежуток, при этом одновременно

45 снимается магнитное поле, в результате чего порошок беспрепятственно поступает в канал образовавшегося электрического разряда. В дальнейшем процесс повторяется.

Такая подача импульсов магнитного поля подготавливает к моменту пропускания очередного импульса техноло-- гического тока в межэлектродном промежутке порции порошка каждый раз одинаковые по объему и принимаемой форме, чем обеспечивается устойчивое протекание процесса, образоваJ 1217597.

ние мелкодисперсной структуры покры-центратору - движение подачи - 2 мм

тия и его повышенная твердость.на оборот и колебания торца с амплиПример. В качестве объектатудой 15 мкм и частотой 18 кГц. В

для восстановления и упрочнениякачестве источника технологических

была взята цилиндрическая деталь из5 импульсов использовалась установстали 45, износ наружной поверхнос-ка ЭФИ-25Б.

ти которой превышал 0,1 мм, с исход-Было получено покрытие толщиной ной твердостью поверхности -50HRC.0,5-0,7 мм, микротвердость которого Для восстановления использовалисоставила 2700-2900 кг/мм. порошок ферробора ФБ-1 с размеромю За время обработки отмечена зерен 0,2 мм. Детали сообщали вра-высокая устойчивость протекания прощение со скоростью 10 об/мин, а кон- цесса нанесения покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесконтактного электроискрового легирования | 1980 |

|

SU944856A1 |

| Устройство для упрочнения поверхностей деталей ферромагнитными порошками в магнитном поле | 1990 |

|

SU1743743A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2554260C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПУТЕМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ФОЛЬГИ (ВАРИАНТЫ) | 2013 |

|

RU2526334C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МЕТАЛЛА НА ПЛАЗМУ И ЖИДКИЕ ЧАСТИЦЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084293C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| ВАКУУМНОЕ ДУГОВОЕ УСТРОЙСТВО | 2001 |

|

RU2207399C2 |

| Способ электроискрового легирования металлических изделий | 1970 |

|

SU694345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ нанесения покрытий электрическими разрядами | 1974 |

|

SU521107A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ нанесения металлических покрытий | 1977 |

|

SU721305A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-15—Публикация

1983-11-18—Подача