(54) СПОСОБ БЕСКОНТАКТНОГО ЭЛЕКТРОИСКРОВОГО

ЛЕГИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| Способ электроэрозионной обработки поверхности молибдена | 2019 |

|

RU2709548C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

1

Изобретение относится к электрофизическим методам обработки материалов и может быть использовано для упрочнения и восстановления размеров изношенных деталей машин.

Известен способ электроискрового легирования. Этот бесконтактный способ осуш,ествляют приводным во враш,ение стержневым электродом-инструментом диаметром 0,1-2,0 мм в .условиях подведения к инструменту и детали импульсов электрического тока длительностью 1,0-10,0 мкс при напряжении холостого хода 15-600В и поддерживают постоянный электроискровой промежуток в пределах 3,0-50,0 мкм 1,

Однако существуюш,ий способ предназначен для нанесения только тонкослойных покрытий (до 0,12мм) и не обеспечивает получение слоев покрытий белее 0,3 мм.

Для .получения толстослойных покрытий и повышения производительности процесса необходимо за один цикл нанести максимальное количество легирующего материала.

Цель изобретения - получение толстослойных покрытий путем увеличения количества переносимого материала за один цикл легирования.

Поставленная цель достигается тем, что межэлектродное пространство предварительно возбуждают импульсами лазерного луча до состояния проводимости и по образовавшемуся каналу пропускают импульсы электрического тока; при этом импульсами лазерного луча одновременно нагревают торец легирующего электрода, а фокальную

10 плоскость лазерного луча располагают на расстоянии 0,1-0,2 величины электродного зазора от рабочего торца легирующего электрода.

Предлагаемый способ позволяет зна, чительно превысить предел толщины наносимого слоя за один, цикл легирования, т.е. значительно увеличить количество наносимого материала, за счет распределения энергии, выделяемой в межэлектродном пространстве лазерным лучом.

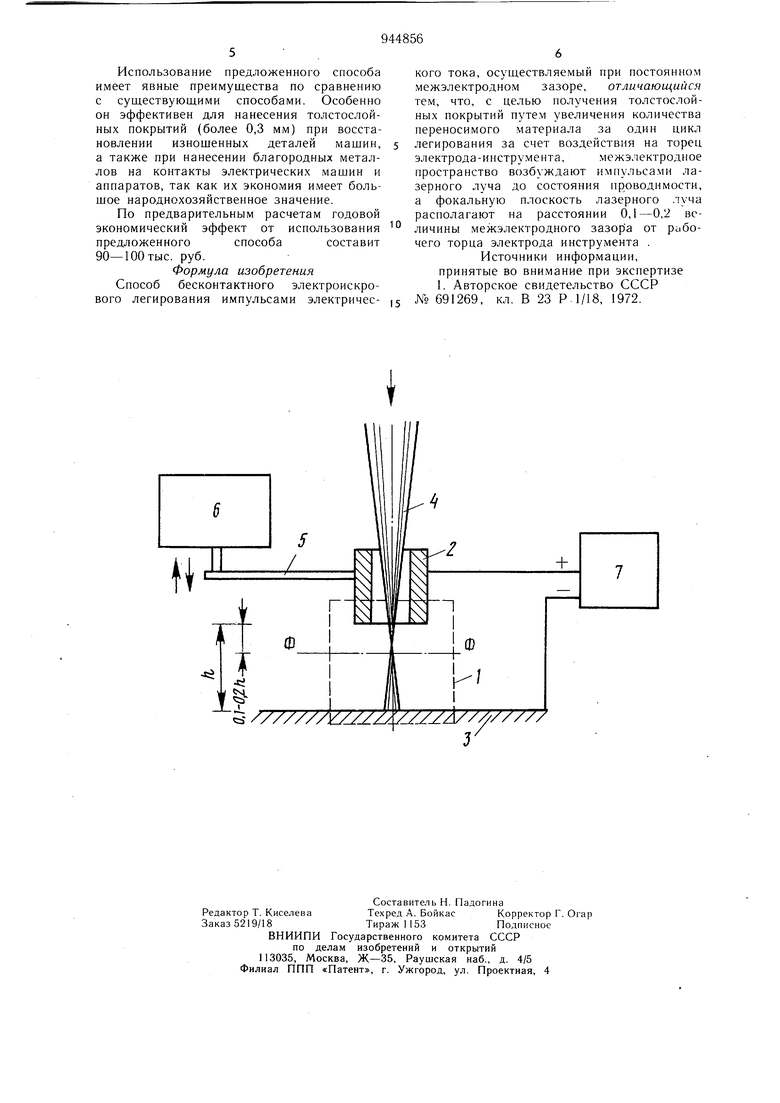

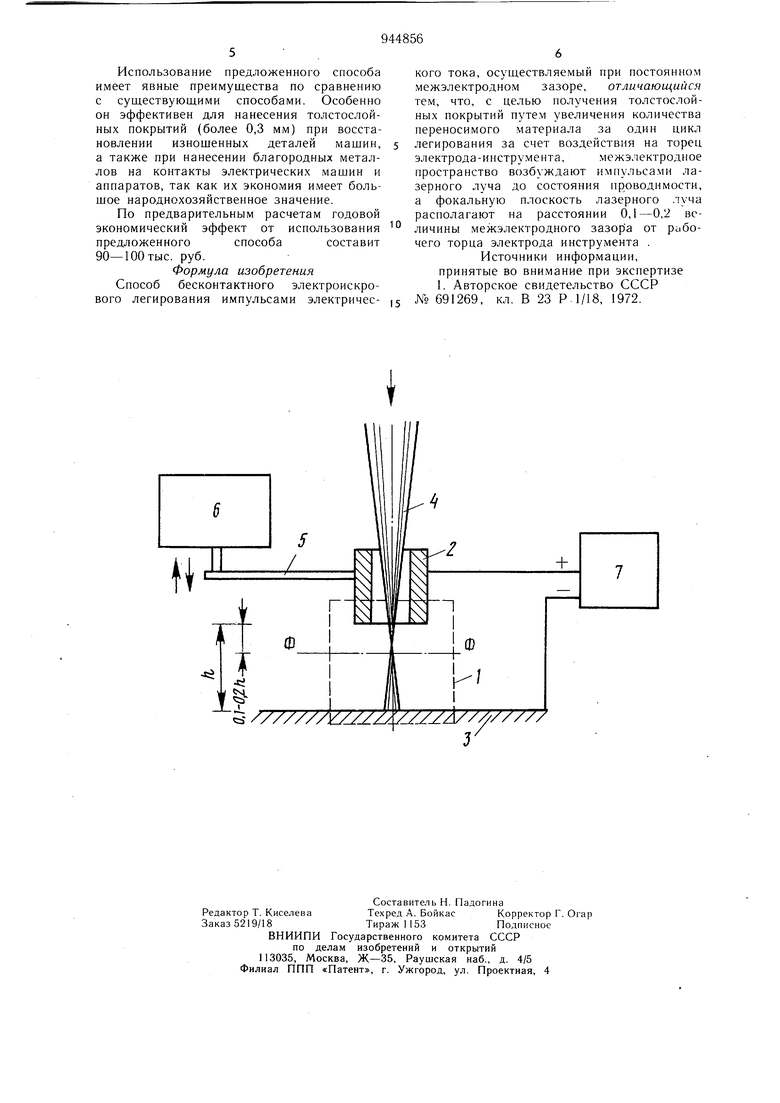

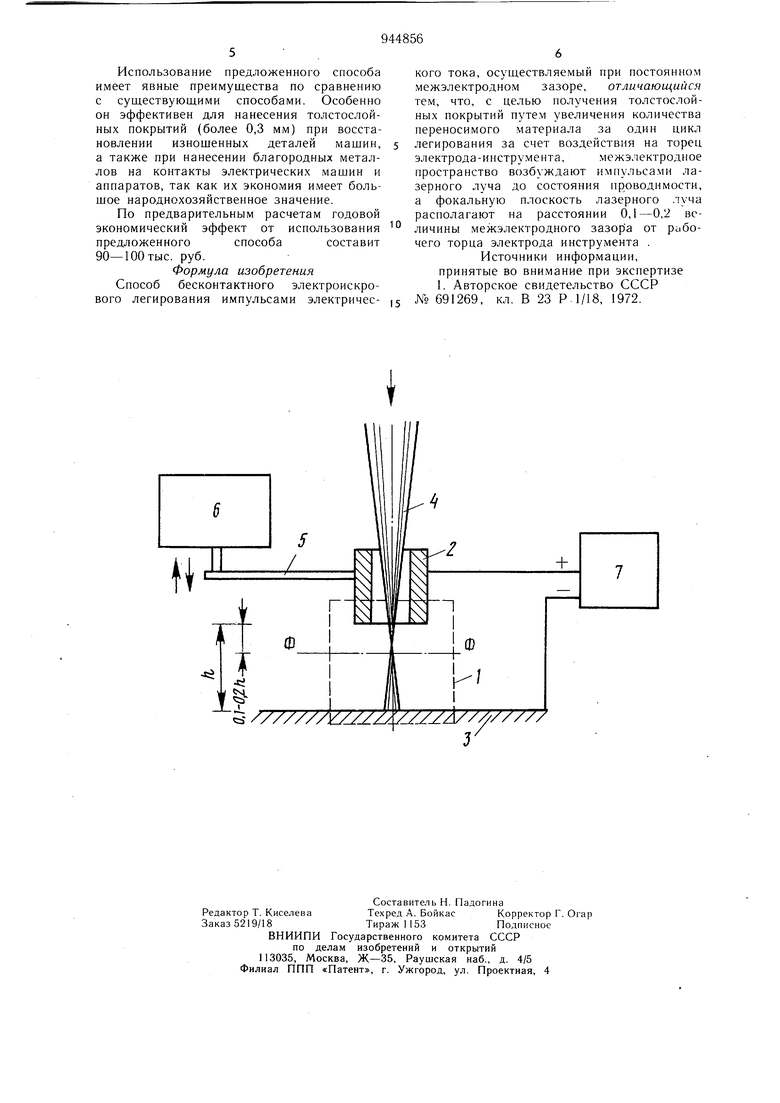

20 Расположение фокальной плоскости лазерного луча вблизи рабочего торца электрода обуславливает импульсный нагрев материала электрода, уменьщая его «работу выхода при легировании. Это вызвано тем, что скорость разлета плазмы, полученной при «световом пробое, в направлении, обратном распространению лазерного луча, значительно выше, чем в направлении его распространения. Следовательно, высокоскоростной плазменный ноток достигает рабочего торца легирующего электрода раньше, чем поверхности детали. Этим обеспечивается преимуш,ественное воздействие плазмы, а также температуры возникающих в фокусе лазерного луча на легирующий электрод. Деталь в зоне обработки получает лишь незначительное воздействие температуры и плазмы, чем исключается явление «теплового взрыва с выносом материала детали из зоны обработки. Отсутствие/ударного воздействия электрода на деталь приводит к увеличению коэффициента использования электродного материала (отношение убыли массы материала электрода-анода к приросту массы электрода-катода), так как исключается механическое «разбрызгивание взаимодействующих материалов. Увеличивается КПД процесса, так как энергия импульсов тока генератора, затрачиваемая на пробой межэлектродного пространства, на «работу выхода материала электрода возмещается энергией лазерного луча. На чертеже представлена блок-схема одного из возможных устройств, реализующих данный способ. Искровой промежуток 1 образован легирующим электродом 2, имеющим сквозное отверстие и обрабатываемой деталью 3. Сквозное отверстие в электроде 2 служит каналом для прохождения лазерного луча 4, фокальная плоскость Ф-Ф которого расположена на расстоянии 0,1-0,2 величины межэлектродного зазора h от рабочего торца электрода. Электрод 2 жестко закреплен в держателе 5, который может подаваться к обрабатываемой поверхности детали электромеханическим устройством 6 по мере износа электрода. К искровому промежутку 1 подключен генератор 7 импульсного тока. Для осуществления процесса легироваНИН устанавливают постоянный межэлектродный зазор 1, включают в сеть генератор 7 импульса тока и на электродах появляется разность потенциалов. Одновременно включают источник светового излучения - лазер. Регулируемый по мощности луч 4 через сквозное отверстие электрода 2 проходит в зону обработки, предварительно возбуждая межэлектродное пространство до состояния проводимоети и нагревая при этом рабочий торец легирующего электрода 2. Параметры луча подбирают так, что в фокальной плоскости Ф-Ф возникает сильная ионизация, так называемые явление «светового пробоя. В результате, между электродами образуется проводящий канал, через который в последующий момент происходит искровой электрический разряд накопителя энергии генератора импульсов тока, представляющий собой пакет электронов, т.е. инерционное тело, с большой скоростью ударяющееся о неподвижную мишень. Материал легирующего электрода, восприни.мающего импульс, расплавляется и часть его выбрасывается еще во время протекания импульса. Оставшаяся часть расплавленного и размягченного материала вь брасывается по законам высокоскоростного «удара тел. Но так как в момент возникновения «светового пробоя проводящий канал представляет собой высокоскоростной плазменный поток, направленный преимунхественно в сторону источника излучения, то на легирующий электрод одновременно действует суммарный импульс от разряда генератора и плазменного потока. Материал легирующего электрода, выброшенный под действием суммарного импульса, переносится на деталь, т.е. осуществляется процесс бесконтактного электроискрового легирования. В дальнейшем цикл легирования повторяется. Таким образом, возбуждение лазерным лучом межэлектродного пространства до состояния проводимости позволяет одновременно воздействовать на рабочую поверхность легирующего электрода тремя факторами: теплом, выделяемым при облучении лазером, плазменным потоком и «пакетом электронов электрического разряда накопителя генератора. Б результате суммарного воздействия этих факторов многократно увеличивается количество материала, выбрасываемого из легирующего электрода-анода по сравнению с количеством его, выбрасывае.мым одним электрическим и.мпульсом при обычном способе легирования. При осуществлении предлагаемого способа электрод не совершает вибрации, вращения или боковых отклонений, что значительно упрощает конструкцию устройства, облегчает механизацию процесса, особенно в части регулирования межэлектродного зазора, исключается «ударное взаимодействие электрода и детали, повышается коэффициент использования легирующего материала. Предлагаемый способ обеспечивает высокопроизводительную и качественную обработку металлов и сплавов любыми токопроводящими легирующими материалами, значительно расширяет технологические возможности процесса ЗИЛ.

Использование предложенного способа имеет явные преимущества по сравнению с существующими способами. Особенно он эффективен для нанесения толстослойных покрытий (более 0,3 мм) при восстановлении изношенных деталей машин, а также при нанесении благородных металлов на контакты электрических машин и аппаратов, так как их экономия имеет большое народнохозяйственное значение.

По предварительным расчетам годовой экономический эффект от использования предложенногоспособасоставит

90-100 тыс. руб.

Формула изобретения

Способ бесконтактного электроискрового легирования импульсами электрического тока, осуществляемый при постоянном межэлектродном зазоре, отличающийся тем, что, с целью получения толстослойных покрытий путем увеличения количества переносимого материала за один цикл легирования за счет воздействия на торец электрода-инструмента,межэлектродное

пространство возбуждают импульсами лазерного луча до состояния проводимости, а фокальную плоскость лазерного луча располагают на расстоянии 0,1-0,2 величины межэлектродного зазора от рабочего торца электрода инструмента .

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Я 691269, кл. В 23 Р 1/18, 1972.

Авторы

Даты

1982-07-23—Публикация

1980-06-13—Подача