Изобретение относится к составам смесей для изготовления пористого заполнителя - аглопорита, и может быть использовано в промышленности строительных материалов.

Целью изобретения яв ряется повышение механической прочности аглопорита.

Сырьевая смесь для изготовления аглопорита включает, мас.%: Отходы добычи

бурого угля 75-90 Возврат5-16

Супесь5-9

При получении аглопорита использовали отходы добычи бурого угля и супесь.

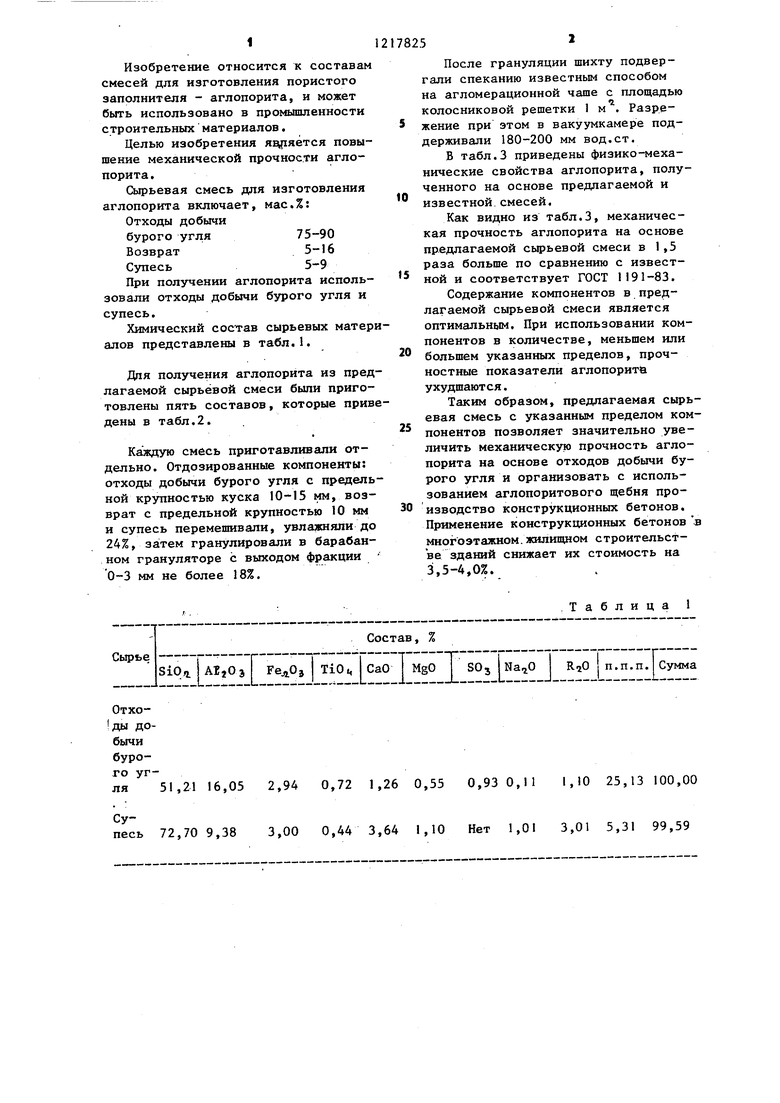

Химический состав сырьевых матералов представлены в табл.1.

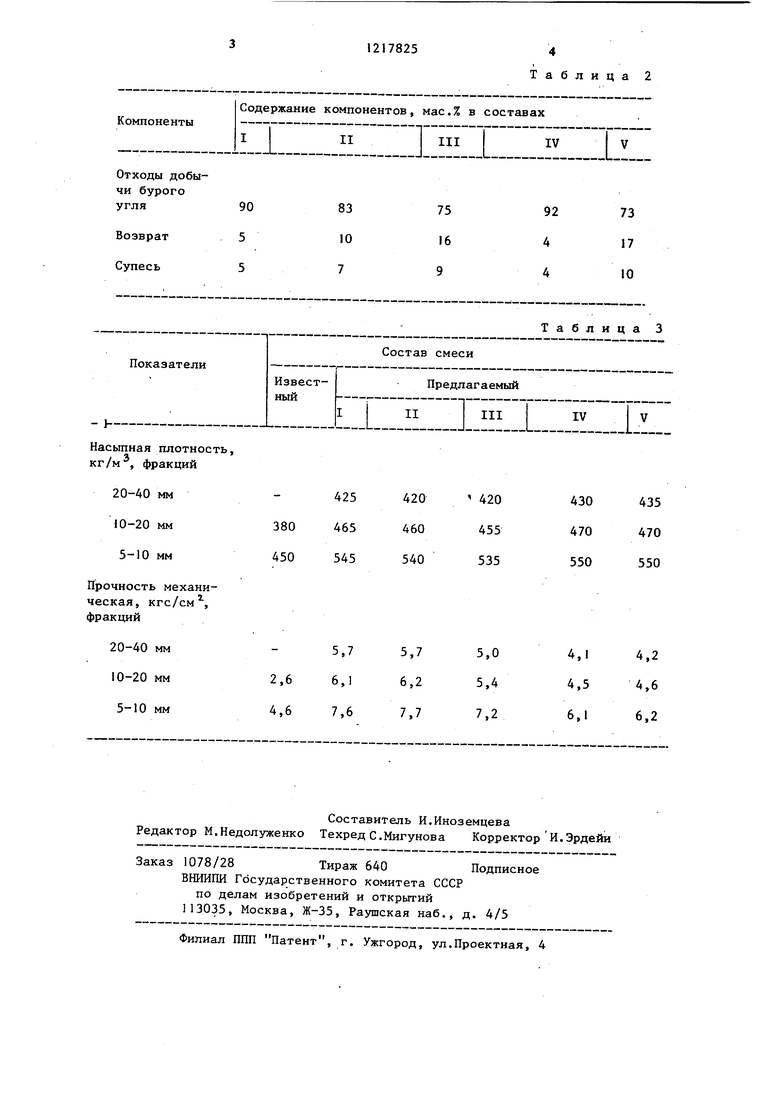

Для получения аглопорита из предлагаемой сырьевой смеси бьши приготовлены пять составов, которые привдены в табл.2.

Каждую смесь приготавливали отдельно. Отдозированные компоненты: отходы добычи бурого угля с предельной крупностью куска 10-15 мм, возврат с предельной крупностью 10 мм и супесь перемешивали, увлажняли до 24%, затем гранулировали в барабан- :ном грануляторе с выходом фракции 0-3 мм не более 18%.

Сырье

SiOq. AIjOs FejiOj ТЮц CaO MgO SOj п.п.п. Сумма

Отхо- |ды добычибурого угля 51,21 16,05

Супесь 72,70 9,38

2,94 0,72 1,26 0,55 0,930,11 1,10 25,13 100,00

3,00 0,44 3,64 1,10 Нет 1,01 3,01 5,31 99,59

После грануляции шихту подвергали спеканию известным способом на агломерационной чаше с площадью колосниковой решетки 1 м . Разрежение при этом в вакуумкамере поддерживали 180-200 мм вод.ст.

В табл.3 приведены физико-механические свойства аглопорита, полученного на основе предлагаемой и известной.смесей.

Как видно из табл.3, механическая прочность аглопорита на основе предлагаемой сырьевой смеси в 1,5 раза больше по сравнению с известной и соответствует ГОСТ 1191-83.

Содержание компонентов в предлагаемой сырьевой смеси является оптимальней. При использовании компонентов в количестве, меньшем или большем указанных пределов, прочностные показатели аглопорита ухудшаются.

Таким образом, предлагаемая сырьевая смесь с указанным пределом компонентов позволяет значительно увеличить механическую прочность аглопорита на основе отходов добычи бурого угля и организовать с использованием аглопоритового щебня производство конструкционных бетонов. Применение конструкционных бетонов я многоэтажном.жилищном строительстве зданий снижает их стоимость на 3,5-4,0%.

Таблица 1

Состав, %

Содержание компонентов, мас.% в составах

Компоненты

1

II

ь,

425 420 420 380 465 460 455 450 545 540 535

Составитель И.Иноземцева Редактор М.Недолуженко Техред С.Мигунова Корректор И.Эрдейи

Заказ 1078/28 Тираж 640 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПИП Патент, г. Ужгород, ул.Проектная, 4

Таблица 2

liZ

IV

Таблица 3

430 435 470 470 550 550

| название | год | авторы | номер документа |

|---|---|---|---|

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Сырьевая смесь для производства аглопорита | 1981 |

|

SU1054323A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1551683A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА АГЛОПОРИТА | 2007 |

|

RU2341478C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АГЛОПОРИТА | 1991 |

|

RU2031878C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554966C2 |

| Элинзон М.П | |||

| Производство искусственных пористых заполнителей | |||

| М | |||

| гСтройиздат, 1974, с.Пб-117 | |||

| Стеновые и теплоизоляционные материалы и изделия | |||

| Сборник трудов Минского НИИСМ | |||

| Высшая школа, 1969, с.166-172. |

Авторы

Даты

1986-03-15—Публикация

1984-07-06—Подача