Изобретение относится к составам смесей для изготовления пористых заполнителей и может быть использовано в качестве шихты при производстве аглопорита в промышленности строительных материалов.

Цель изобретения - снижение объемной массы, расхода топлива и повышение прочности.

Для изготовления смеси используют глинистое сырье Сумгаитского место рождения следующего химического состава, мас.%: SiO,, 54,30; А1203 19,05; Fe203 6,8; СаО 0,89; MgO 2,94; S03 0,62; Na20 + KZ0 4,8; п.п.п. 10,6.

Углефторсодержащие отходы алюминиевого производства являются продуктом газоочистки и содержит в своем составе, мас.%: F 10-30; А1вО, 10-20; Na20 + К20 10-25; С 20-40; Feft03 2-5.

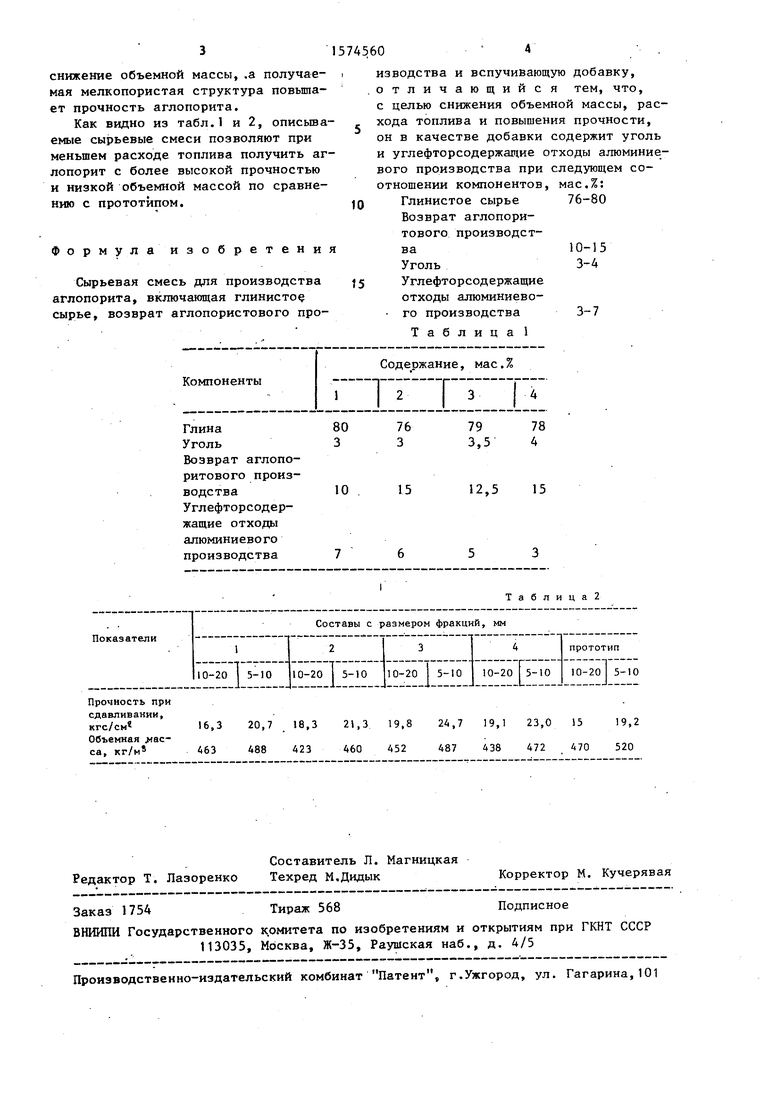

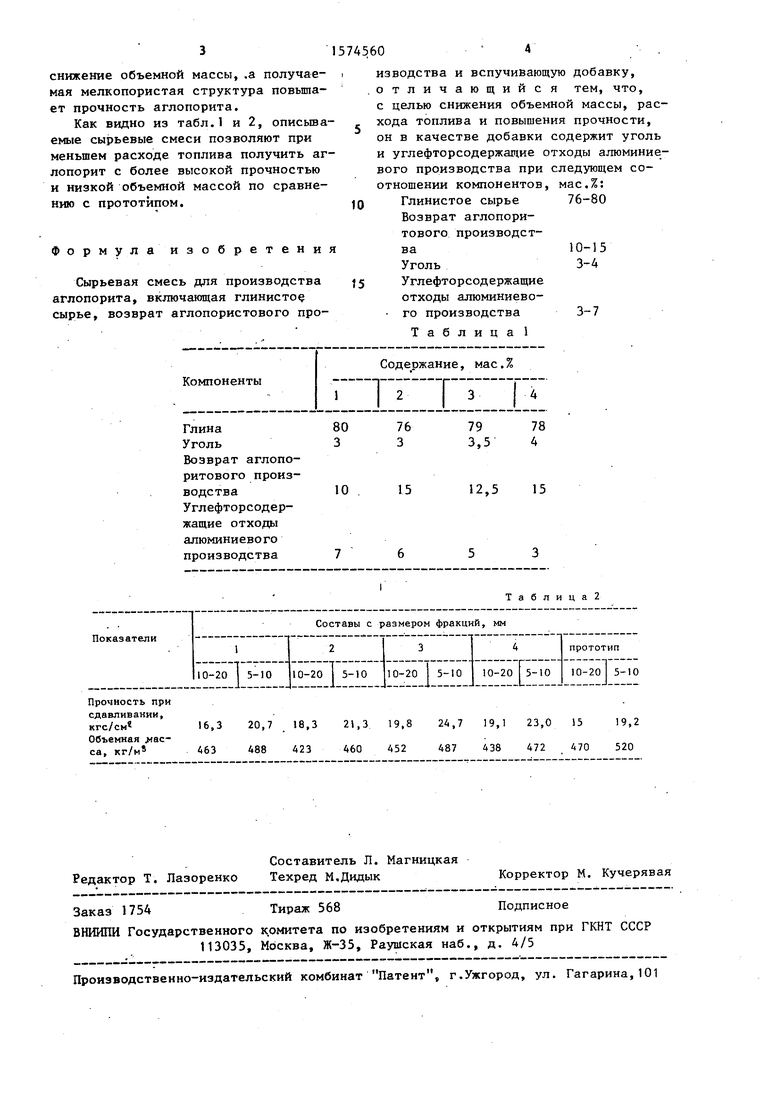

Для получения аглопорита приготавливают смеси, состав которых приведен в табл.1, путем смешения глинистого компонента, угля, возврата .и уг- лефторсодержащей добавки. Все компоненты шихты тщательно перемешивают, гранулируют и обжигают на агломерационной установке по известному способу производства аглопорита.

В табл.2 приведены физико-механические свойства аглопорита на основе предлагаемой и известной смесей.

Содержайие углефтористой добавки в сырьевой смеси способствует снижению температуры контактного спекания и резко интенсифицирует процессы силикате- и стеклообразования, что приводит к вспучению сырьевой смеси. Совокупность происходящих процесгов значительно влияет на

СП

сд

OS

изводства и вспучивающую добавку, отличающийся тем, что, с целью снижения объемной массы, расхода топлива и повышения прочности, он в качестве добавки содержит уголь и углефторсодержащие отходы алюминиевого производства при следующем соотношении компонентов, мас.%:

снижение объемной массы, .а получав- мая мелкопористая структура повышает прочность аглопорита.

Как видно из табл.1 и 2, описываемые сырьевые смеси позволяют при меньшем расходе топлива получить аг- лопорит с более высокой прочностью и низкой объемной массой по сравнению с прототипом.JQ Глинистое сырье 76-80

Возврат аглопори- тового производст- Формула изобретениява10-15

Уголь3-4

Сырьевая смесь для производства J5 Углефторсодержащие аглопорита, включающая глинистоеотходы алюминиевосырье, возврат аглопористового про- - го производства 3-7

Таблица 1

Содержание, мае.% Компоненты 11(

.

Глина80767978

Уголь333,54

Возврат аглопо- ритового производства101512,5 15 Углефторсодержащие отходы алюминиевого производства 76 53

I

Таблица2

Составы с размером фракций, мм

Показатели гг1

1234 прототип

10-20 | 5-10 10-20 I 5-10 10-20 I 5-10 10-20 5-10 10-20 5-10

Прочность при сдавливании,

кгс/см 16,3 20,7 18,3 21,3 19,8 24,7 19,1 23,0 15 19,2 Объемная лесса, кг/м9 463 488 423 460 452 487 438 472 470 520

Составитель Л. Магницкая Редактор Т. Лазоренко Техред М.ДидыкКорректор М. Кучерявая

Заказ 1754Тираж 568Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

изводства и вспучивающую добавку, отличающийся тем, что, с целью снижения объемной массы, расхода топлива и повышения прочности, он в качестве добавки содержит уголь и углефторсодержащие отходы алюминиевого производства при следующем соотношении компонентов, мас.%:

Глинистое сырье 76-80

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1615162A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1491841A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1668331A1 |

| Масса для изготовления аглопорита | 1987 |

|

SU1456386A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1987 |

|

SU1544743A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АГЛОПОРИТА | 1991 |

|

RU2031878C1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Л ЯДТЕНГКО- | 1970 |

|

SU258911A1 |

Изобретение относится к составам смесей для изготовления пористых заполнителей и может быть использовано в качестве шихты при производстве аглопорита в промышленности строительных материалов. С целью снижения объемной массы, расхода топлива и повышения прочности масса для изготовления аглопорита содержит, мас.%: глинистое сырье 76 - 80

уголь 3 - 4

возврат аглопоритового производства 10 - 15

углефторсодержащие отходы алюминиевого производства 3 - 7. Насыпная плотность аглопорита фракции 10 - 20 мм 420 - 463 кг/м3, фракции 5 - 10 мм 460 - 488 кг/м3. Прочность при сдавливании в цилиндре 16,3 - 19,8 кгс/см2 и 20,7 - 24,7 кгс/см2 соответственно. 2 табл.

| Сырьевая смесь для изготовления аглопорита | 1973 |

|

SU500202A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления аглопорита | 1977 |

|

SU692807A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-06-30—Публикация

1987-11-10—Подача