СП

.4

ОЭ

. Изобретение относится к пром1и1ш ленности строительных материалов, а именно к производству искусственных пористых заполнителей для легк бетонов, и может быть использовано при изготовлении аглопорита.

Известна сырьевая смесь ij дл получения аглопорита, включающая следующие компоненты, вес.% Отход добычи горючих сланцев75-85

Технологическое

топливо5-10

Возврат10-15

Недостатком данной смеси является низкая прочность аглопорита, Наиболее близким к изобретению по технической сущности и достигаемому результату является сырьевая смесь 2, включающая следутацие компоненты, вес.%:

Зола/ 60-75 Суглинок 20-30 Отходы свинцового горнообогатительно-го комбината 5-10 Недостатком известной сырьевой смеси является то, что аглопорит, полученный из нее, имеет низкую прочность.

Цель изобретения - повышение прочности.аглопорита и снижение тепературы обжига.

Поставленная цель достигается тем, что сырьевая смесь для производства аглопорита, включающая отходы свинцового горнообогатительного комбината, суглинок и выгорающую добавку, содержит в качестве выгорающей добавки уголь при следующем соотношении компонентов, мас.%:

Отходы свинцового горнообогатительного комбината70-73

Суглинок20-25

Уголь- 5-7

При получении аглопорита используют отходы Текелийского горнообогатительного комбината (ГОК и суглнок Бурундайского месторождения.

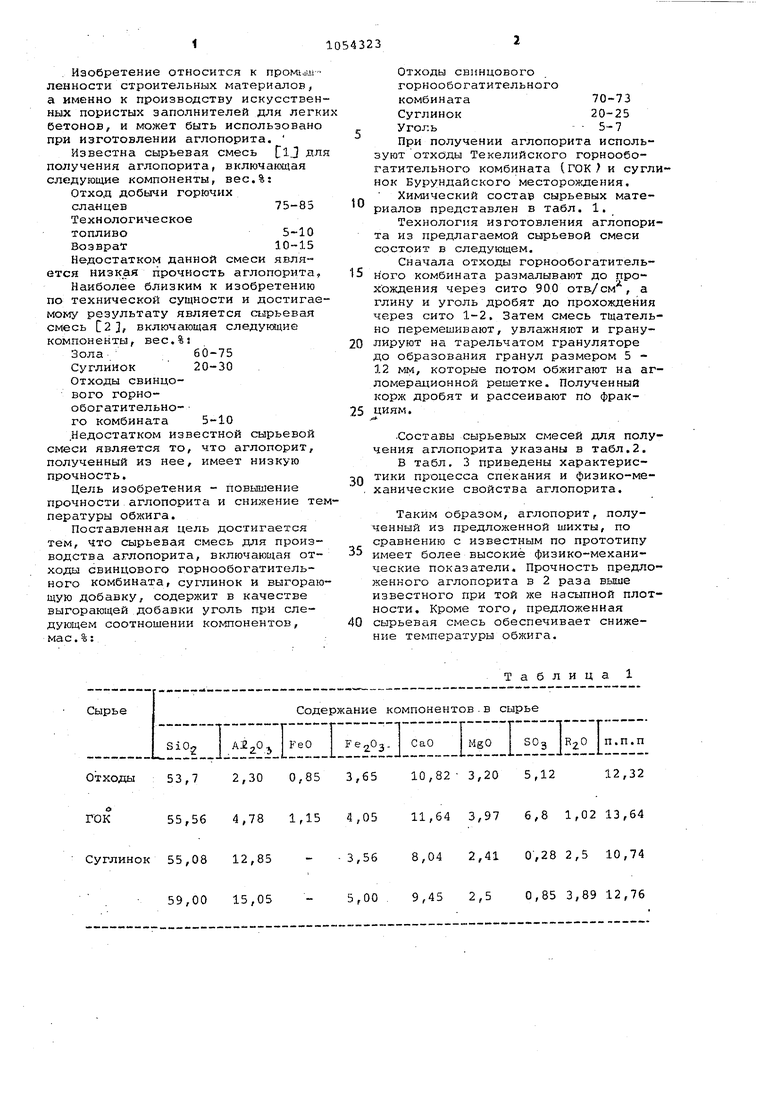

Химический состав сырьевых материалов представлен в табл. 1.

Технология изготовления аглопорита из предлагаемой сырьевой смеси состоит в следующем.

Сначала отходы горнообогатительного комбината размалывают до прохождения через сито 900 отв/см, а глину и уголь дробят до прохождения через сито 1-2, Затем смесь тщательно перемешивают, увлажняют и гранулируют на тарельчатом грануляторе до образования гранул размером 5 12 мм, которые потом обжигают на агломерационной решетке. Полученный корж дробят и рассеивают по фракциям.

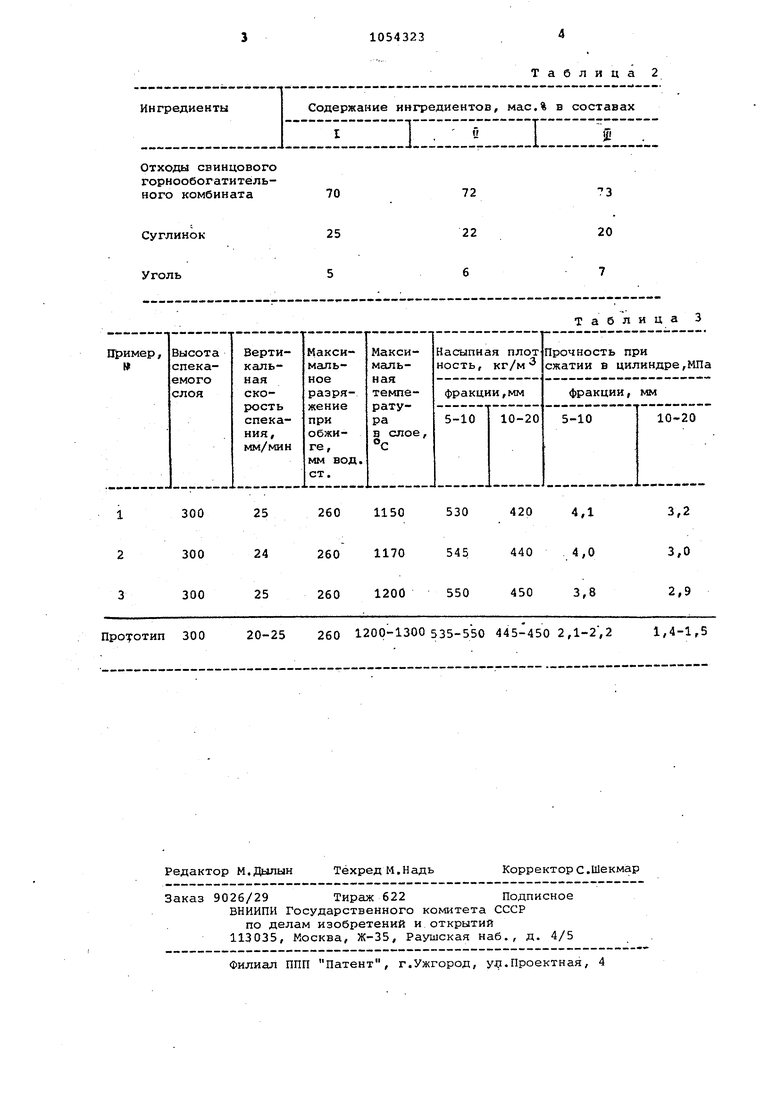

Составы сырьевых смесей для получения аглопорита указаны в табл.2. В табл. 3 приведены характеристики процесса спекания и физико-механические свойства аглопорита.

Таким образом, аглопорит, полученный из предложенной шихты, по сравнению с известным по прототипу

имеет более высокие физико-механические показатели. Прочность предложенного аглопорита в 2 раза выше известного при той же насыпной плотности. Кроме того, предложенная

сырьевая смесь обеспечивает снижение температуры обжига.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1491841A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1689323A1 |

| Сырьевая смесь для получения легкого заполнителя | 1988 |

|

SU1712333A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Масса для изготовления аглопорита | 1987 |

|

SU1456386A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АГЛОПОРИТА | 1991 |

|

RU2031878C1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗЮДСТВА АГЛОПОРИТА, включающая отходы свинцового горнообогатительного комбината, суглинок и выгорающую добавку, отличающаяся тем, что, с целью повышения прочности аглопорита и снижения температуры обжига, она содержит в качестве выгорающей добавки уголь при следующем соотношении компонентов, мас.%: Отходы свинцового горнообогатительного комбината 70-73 Суглинок20-25 Уголь .5-7

55,56 4,78 1,15 4,0511,64 3,97 3,56 Суглинок 55,08 12,85 59,00 15,05 5,009,45 2,5 6,8 1,02 13,64 8,04 2,41 0-,28 2,5 10,74 0,85 3,89 12,76

Отходы свинцового горнообогатитёль70ного комбината

Таблица 2

73

72

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления аглопорита | 1976 |

|

SU612910A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1981-12-03—Подача