Изобретение относится к литейному производству, а именно к способам приготовления формовочных смесей.

Известен способ приготовления формовочных материалов и смесей, заключающийся в том, что предварительно подготовленные составные части: песок, глина и каменноугольная пыль, предварительно смешиваются в отдельном смесителе. а затем подаются в оснрвной смеситель для смешивания с отработанной смесью и получения готовой формовочной смеси, причем доводка по влажности осуществляется тем, что вода подается в основной смеситель после смешивания освежительной и отработанной смесей в сухом состоянии по истечение некоторого времени. После при- готовления смесь выдерживается перед использованием не менее 1 ч (Аксенов и.н. Оборудование литейных цехов. - М., Машиностроение. 1977. С.24В-249).

Однако при известном способе приготовления песчано-глинистых смесей высоки непроизводительные потери сухих компонентов, а также износ оборудования за счет абразивного действия сухих материалов. Кроме того, фop 4oвoчнaя глина, входящая в состав смеси, должна приобрести оптиСА) мальные прочностные и пластические свойXIства при набухании после взаимодействия с водой в течение определенного времени (примерно 1 ч), что требует применения бункеров-отстойников готовой смеси большого объёма. В связи с тем что в условиях поточна-массового производства применение таких бункеров практически невозможно из-за высоких капитальных затрат на бункера и нерационального использования площадей, а также значительного перерасхода фррмовочной смеси, в литейных цехах поточно-массового производства технологические свойства обеспечиваются не расчетным количеством освежающих добавок, а при заведомо.завышенном их расходе, что также связано со значительным перерасходом свежих материалов. Кроме того, в поточно-массовом производстве ограничено время перемешивания компонентов в смесителе, что приводит к снижению эффективности перемешивания, т.е. при заданном цикле перемешивания смесь не достигает максимальных прочностных и технологических характеристик, из-за чего в смесь вводится заведомо завышенное количество освежающих компонентов.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ приготовления формовочных материалов и смесей {1 согласно которому приготовление смеси осуществляется следующим образом. Формовочная глина,молотый уголь, технологические доб&вки (например, экс-трузивный крахмалсодержащий реагент и кальцинированная сода) перемешиваются (например, в единой пневмосистеме), а затем одновременно подаются в шнековый смеситель. Параллельно в шнековый смеситель подаются огнеупорный наполнитель и вода в количестве, равном в.сумме 20-25% от содержания формовочной глины и 0,60,7% от огнеупорного наполнителя. В последнюю очередь вводится пластификатор. После окончания перемешивания в шнековом смесителе смесь вь держивается в бункере-отстойнике в течение 20-30 мин.

При использовании данного способа приготовления в смесь попадают остатки стержневой смеси, содержащие огнеупорный наполнитель, имеющий оболочку тергиореактивного связующего, с которой сухие или малоувлажненные компоненты смеси плохо совмещаются и не образуют водноглинистую оболочковую систему, в связи с чем значительно снижается зффективность перемешивания, т.е. при заданном цикле перемешивания смесь нб достигает оптимальных прочностных и технологических характеристик, из-за чего в смесь вводится заведомо завышенное количество освежающих компонентов.

Целью изобретения является расширение технологических возможностей способа приготовления оборотных формовочных смесей путем утилизации пылевидных отходов литейных цехов.

, Для этого увлажнение освежительной композиции осуществляется шламом системы мокрого пылеулавливания в количестве 0,1-4,0% от массы отработанной смеси.

Используемый шлам содержит в своем составе следующие ингредиенты (в пересчете на сухое состояние), мае.%:

Бентонит40-50

Угольная пыль15-20

Кварцевая пыль5-10 .

Шамот, коксОстальное

Указанный прием приготовления смесей с увлажнением путем введения в освежительную композицию шлама системы мокрого пылеулавливания неизвестен в технической литературе. Предлагаемый способ

0 соответствует критерию существенные отличия. .

Согласно изобретению, приготовление

смеси осуществляется следующим образом.

Формовочная глина, молотый уголь,.

5 технологические добавки (например, экструзивный крахмалсодержащий реагент и кальцинированная сода) перемешиваются (например, в единой пневмосистеме), а затем одновременно подаются в шнековый

0 смеситель. Параллельно в шнековый смеситель подается огнеупорный наполнитель, а также вода и часть освежающих добавок в виде шлама систем мокрого пылеудаления в количестве 0,1-4,0% от количества смеси. В

5 последнюю очередь вводится пластификатор. После окончания перемешивания в шнековом смесителе смесь выдерживается в бункере-отстойнике в течение 10-20 мин. В процессе предварительного перемешивания происходит набухание формовочной глины в результате ее взаимодействия с кальцинированной содой в присутствии воды (мокрая активация). При этом глина обволакивает зерновую основу, образуя

5 равномерно распределенную структуру. При использовании шлама этот процесс интенсифицируется за счет того, что в шламе содержится до 70% активных компонентов, находящихся в набухшем состоянии. Это

0 позволяет значительно ускорить процесс распределения глинистой оболочки по -зерновой основе до состояния равномерной пленки. Пластификатор, введенный в последнюю очередь, обволакивает зерновую

5 основу, не препятствуя набуханию формовочной глины. Кроме того,при введении в основной смеситель предварительно перемешанной освежительной композиции, содержащей шлам, происходит значительное

0 повышение эффективности перемешивания за счет усреднения-состава смеси. Одновременно значительно снижается расход свежих формовочных материалов, снижается запыленность на участках смесеприготов5 ления..

Пример. Смесь, состоящая из 5% освежения и 95% отработанной смеси, изготавливается двумя способами: по известному и предлагаемому. В первом случав песок, уголь и формовочная глина (бентонит) смешиваются и подаются одновременно в смеситель. Параллельно в него дозируется экструзивный крахмалсодержащий реагент, кальцинированная сода и пластификатор СКТ-10. Вода подается в смеситель по отдельному трубопроводу.

Во втором случае формовочную глину, экструзивный крахмалсодержащий p6i гент, молотый уголь и кальцинированйук) соду подают в единую пневмосистему, в которой они перемешиваются. Затем полученный состав подается в шнековый смеситель, перемешивается в нем с огнеупорным наполнителем (песком) и частью воды и освежающих дрбавок в виде шлама в течение 10 мин а затем перемешивается с пластификатором СКТ-10 в течение 1-2 мин.

Готовая смесь выдерживается в бункере-накопителе по известному способу в течение 20-30 мин, а по предлагаемому способу - в течение 10-20 мин, затем подается в основной смеситель для перемешивания с отработанной смесью и доводки по влажности;

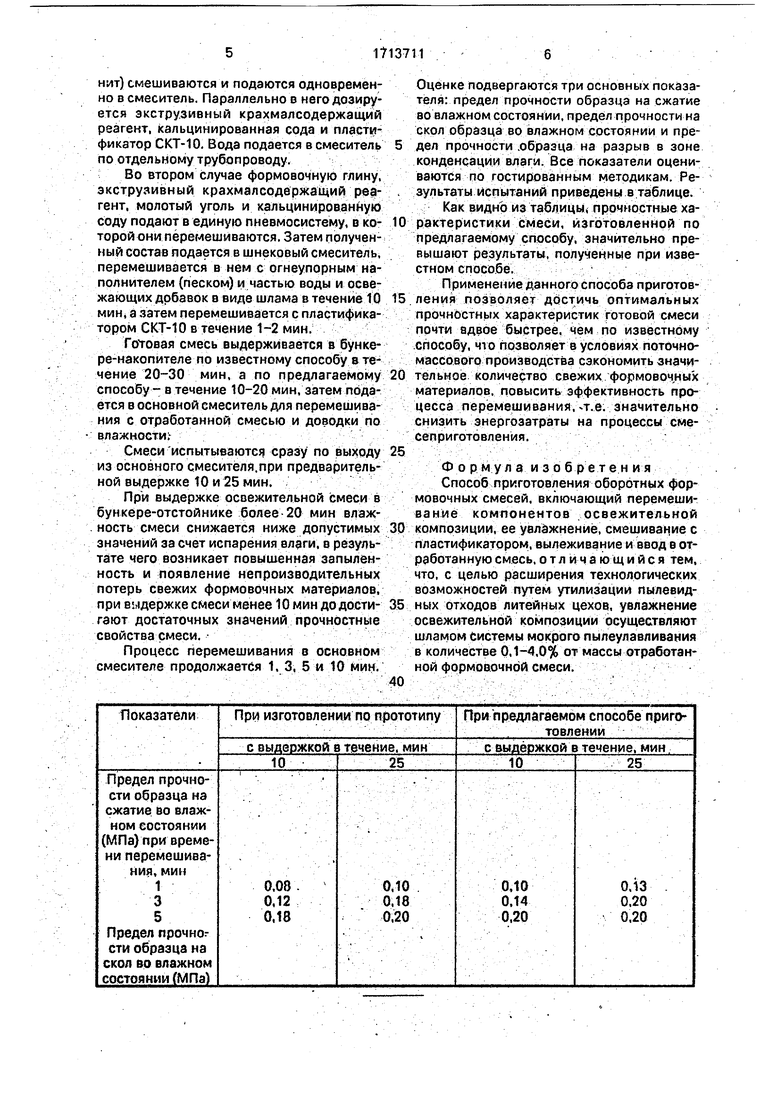

Смеси испытываются сразу по выходу из основного смесителя.при предварительной выдержке 10 и 25 мин.

При выдержке освежительной смеси в бункере-отстойнике более-20 мин влажность смеси снижается ниже допустимых значений за счет испарения влаги, в результате чего возникает повышенная запыленность и появление непроизводительных потерь свежих формовочных материалов, при выдержке смеси менее Юмин додостигают достаточных значений прочностные свойства смеси.

Процесс Неремешивания в основном смесителе продолжается 1, 3, 5 и 10 мин,

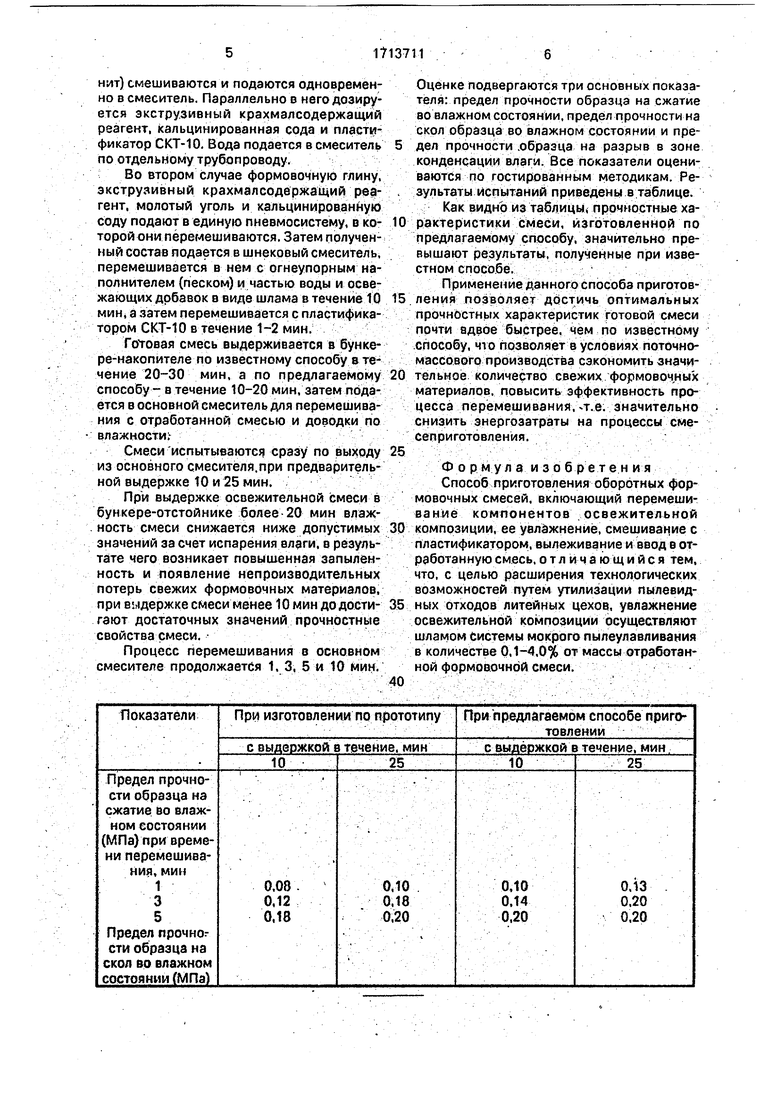

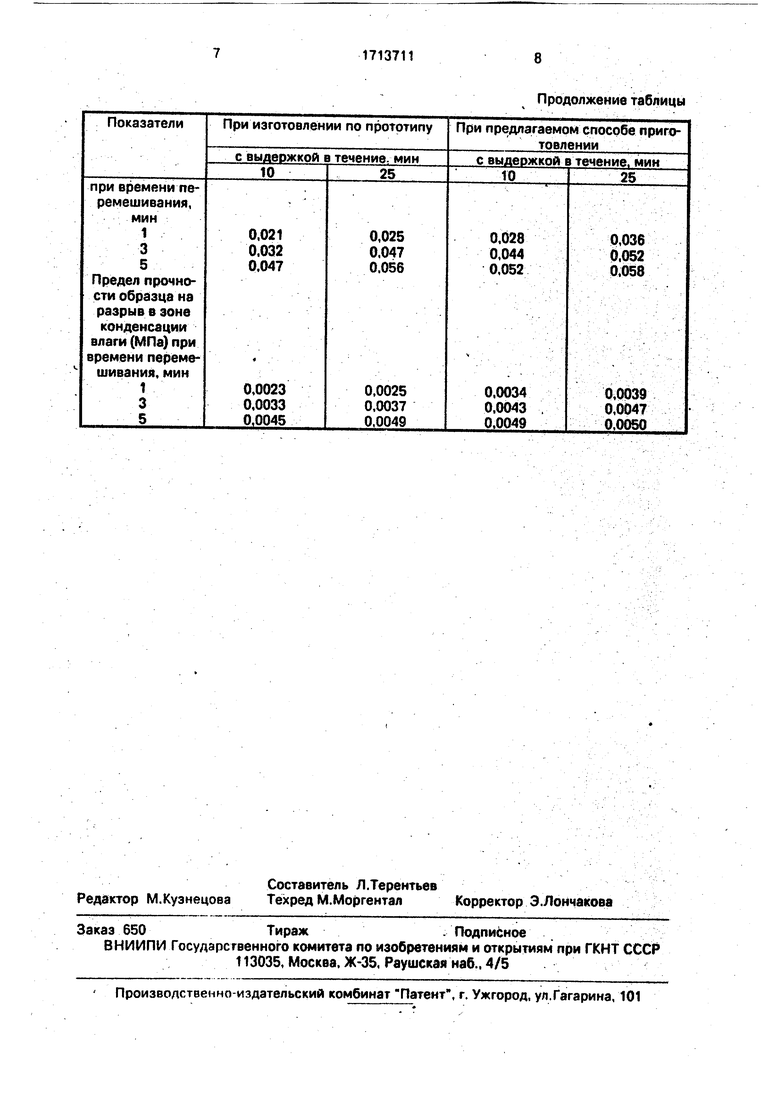

,-,. ... : Оценке подвергаются три основных показателя: предел прочности образца на сжатие во влажном состоянии, предел прочности на скол образца во влажном состоянии и предел прочности .образца на разрыв в зоне конденсации влаги. Все показатели оцениваются по гостированным методикам. Результаты испытаний приведены в та1блице.

Как видно из таблицы( прочностные характеристики смеси, изготовленной по предлагаемому способу, значительно превышают результаты, полученные при известном способе.

Применение данногх) способа приготовления позволяет дбстичь оптимальных прочностных характеристик готовой смеси почти вдвое быстрее, чём по известному способу, 410 позволяет в условияхпоточномассовогр производства сэкономить значительное количество свежих формовоч,ных материалов, повысить эффективность процесса перемешивания, -т.е; значительно снизить энергозатраты на процессы смесеприготовленйя.:

Формул3 и 3d бретения Способ приготовления оборотных формовочных смесей, включающий перемешивание компонентов освежительной композиции, ее увлажнение, смешивание с пластификатором, вылеживание и Ввод в отработанную смесь, о т л и ц а ю щ и и с я тем, что, с целью расширения технологических возможностей путем утилизации пылевидных отходов литейных цехов, увлажнение освежительной композиции осуществляют шламом Системы мокрого пылеулавливания в количестве 0.1-,0% от массы отработанной формовочной смеси.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления формовочных смесей | 1988 |

|

SU1616755A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Способ приготовления формовочных и стержневых материалов и смесей | 1972 |

|

SU526256A1 |

| СПОСОБ АКТИВАЦИИ ГЛИНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2044587C1 |

| СПОСОБ КОНСЕРВАЦИИ И ИЗОЛЯЦИИ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2547869C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2008 |

|

RU2385849C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОСОРТНЫХ БЕНТОНИТОВ | 1996 |

|

RU2100129C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2489388C1 |

| Устройство для приготовления формовочной смеси на основе вентиляционных отходов литейных цехов | 1985 |

|

SU1297983A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

Изобретение может быть использовано для приготовления формовочных смесей при любом типе производства. Цель изобретения - расширение технологических возможностей способа путем утилизации пылевидных отходов литейных цехо'в. Предлагаемый способ заключается в том, что перемешанные компоненты освежения увлажняются, затем смешиваются с пластификатором и вводятся в отработанную смесь с доведением полученного состава до заданной влажности. Часть компонентов освежения используют в виде шлама в количестве 0.1-4.0% от количества смеси, а предварительное увлажнение освежительной композиции осуществляется введением шлама в перемешанные между собой сухие компоненты. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления формовочных смесей | 1988 |

|

SU1616755A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-02-23—Публикация

1989-10-26—Подача