Изобретение относится к сварке пластмасс, а именно к способам соединения трубчатых деталей из термо- .пластов, в частности полиолефинов,

Целью изобретения является повы шение прочности соединения, интенсификация процесса сварки и расширение области применения способа за счет обеспечения возможности сое- динения толстостенных труб.

Прочность соединения повышается за счет увеличения поверхности сварного шва и уменьшения количества оплавленного материала у торхда трубы

Интенсификация процесса сварки обеспечивается за счет осуществления сварки цилиндрических поверхностей трубы и раструба муфты при максимально возможной температуре.

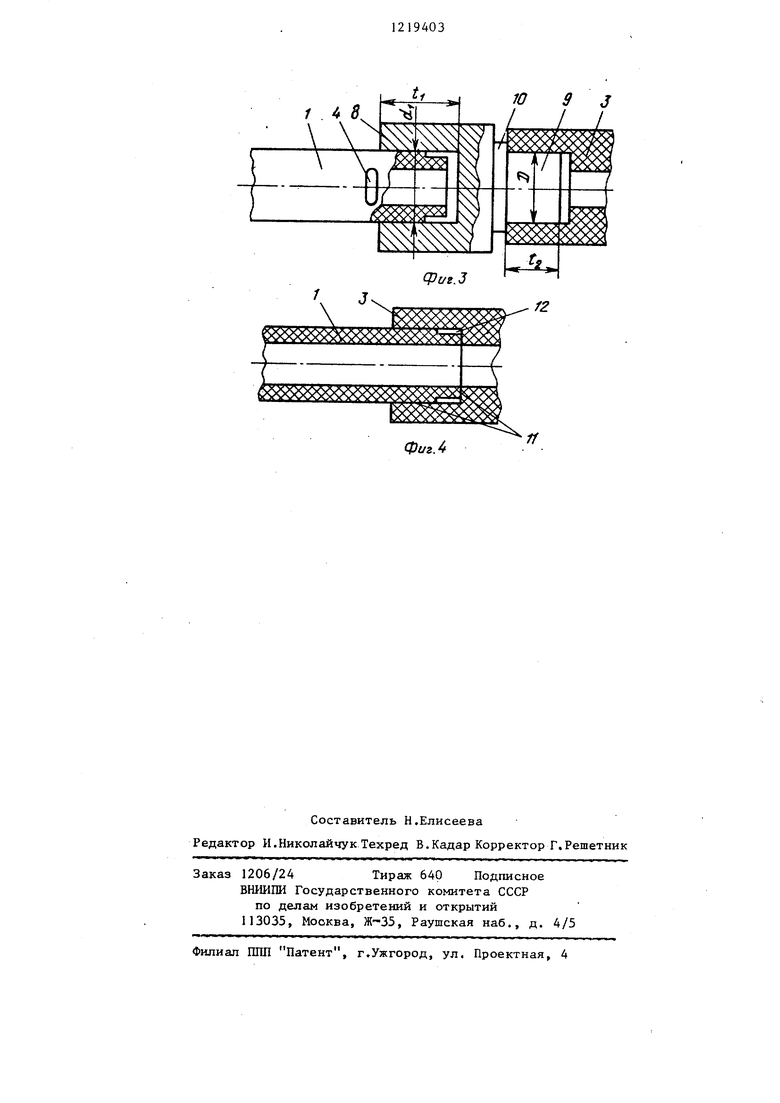

На фиг.1 изображена подготовка деталей к выполнению соединения; на фиг.2 - нагрев торцевых поверхносте св ариваемых деталей первым нагревательным приспособлением; на фиг 3 - нагрев цилиндрических поверхностей свариваемых деталей вторым нагревательным приспособлением; на ,фиг.4 - сварка деталей.

Способ соединения трубы с муфтой из термопластов осуществляют следующим образом.

На свариваемом конце трубы 1 (фиг.О предварительно вы-полняют прямоугольную фаску 2 длиной Е, равной части глубины раструба t свариваемой муфты 3, и высотой 1-2 мм. На наружную цилиндрическую поверхность трубы 1 на расстоянии, равном глубине раструба t муфты 3, наносят метку 4.

Для нагрева свариваемых трубы и муфты используют два нагревательных приспособления. Первое содержит диск 5 и ступенчатый цилиндр 6 с центратором 7, выполненным из теплоизолированного материала (фиг.2), а второе - гильзу 8 для нагрева наружной цилиндрической поверхности конца трубы 1 И доры 9 с кольцевым приливом 10 для нагрева внутренней поверхности раструба муфты 3 (фиг.З Длину t| ступенчатого цилиндра 6 принимают равной глубине раструба t плюс 2-5 мм, а наружный диаметр d - меньше внутреннего диаметра раструба муфты 3, Рабочие поверхности диска 5 и торца ступенчатого цилиндра 6

могут быть покрыты слоем из антиад- гезионного материала.

Внутренний диаметр d гильзы 8 принимают больше наружного диаметра

D дорна 9 на 0,6 мм. Глубину гильзы t. выбирают на 1-3 мм больше глубины раструба t, а длину t дорна - на 1-3 мм меньше глубины раструба t. Рабочие поверхности первого нагревательного приспособления нагревают до температуры Т, 180-240 С, а второго приспособления до температуры Т 400-460°С в зависимости от вида термопласта,

Сначала выполняют нагрев торца трубы Г (фиг.2), который с небольшим осевым усилием прижимают к диску 5 первого нагревательного приспособления, и одновременно нагрев

торца внутренней полки муфты 3, фиксируемой центратором 7, с тем же осевым усилием прижимая к торцу ступенчатого цилиндра 6. При этом можно легко осуществлять визуальный контроль за нагревом торца трубы 1 по всему периметру. Как только на торце трубы 1 появится валик нагретого материала, обычно высотой 0,5- 1 мм, осевое усилие на трубу 1 и

муфту 3 снимают и ведут прогрев свариваемых деталей на большую глубину. При этом продолжительность нагрева торцовой поверхности трубы 1 и боковой поверхности внутренней полки

муфты 3 4-60 с в зависимости от толщины стенки трубы.

Затем свариваемые детали быстро снимают с первого нагревательного приспособления и конец трубы 1 вдвигают до метки 4 в гильзу 8 второго нагревательного приспособления (фиг.З), а раструб муфты 3 надвигают на дорн 9 до упора торца муфты 3 в кольцевой прилив 10.

При вдвигании конца свариваемой трубы в отверстие гильзы 8 излишний слой наружной цилиндрической поверхности конца трубы (на наружный диаметр труб из термопласта предусмот-

рены только положительные допуски) легко срезается при нагреве кромкой гильзы 8 благодаря повьш1енной температуре ее рабочих поверхностей, поэтому не Требуется дополнительная

операция по механической обработке конца трубы. То же самое происходит при надвигании раструба муфты 3 на дорн 9 (на внутренний диаметр раст- 3 .

руба муфты предусмотрены только от- рицательнь:е допуски) . В таком положении свариваемые детали выдерживают 2-6 с.

Поскольку температура рабочих поверхностей второго нагревательного приспособления высокая (400-460 с), а расстояние от него до уже нагретых на первом нагревательном приспособлении торца трубы 1 и торца внутренней полки муфты 3 незначительно (1-3 мм), последние поверхности во время нагрева цилиндрических поверхностей свариваемых деталей не охлаждаются, а сохраняют свою температуру благодаря нагреву их излучением.

После нагрева в течение заданного времени на втором нагревательном приспособлении трубу 1 вынимают из гильзы 8, а муфту 3 одновременно снимают с дорна 9 и свариваемые детали соединяют между собой под осевым усилием (фиг.4) так, чтобы образовалось два сварных шва 11 и кольцевой зазор 12, в котором размещаетс излишний слой материала, снятого с внутренней поверхности раструба муфг |гы 3 кромкой дорна 9, имеющего меньший диаметр, при надвигании муфты на этот цилиндр,

После охлаждения сварного шва соединение пригодно к использованию

Пример 1. Для сварки трубы из полиэтилена высокого давления наружным диаметром 40,7-40,9 мм и толщиной стенки 6,7 мм и муфты из того же материала с внутренним диаметром раструба 39,3 мм и глубиной раструба 26 мм и внутренней полки 30,2 мм применено два нагревательных приспособления: первое с наружным диаметром цилиндра, равным 37,0 мм, и второе с внутренним диаметром гильзы 8 равным 40,0 мм, и наружным диаметром дорна 9-39,5 мм

Температура диска 5 и ступенчатого цилиндра 6 первого приспособления 190°С, а температура гильзы 8 и дорна 9 второго приспособления 460 С.

Перед сваркой на конце трубы 1 снимается наружная фаска 2 дпиной 8 мм и высотой 1,5 мм (фиг. 1). Конец трубы 1 со снятой фаской 2 прижимают к диску 5 (фиг.2), а боковую поверхность внутренней полки муфты 3 - к торцу цилиндра 6 в те чение около 6 с до образования валика нагретого материала высотой 0,5 мм.

03

после чего выдерживают на них без осевого давления еще 18 с. Затем детали быстро снимают.с приспособления и конец трубы 1 вставляют в

гильзу 8 (фиг.З) до метки 4 на конце трубы, а раструб муфты 3 надвигают на дорн 9 до упора в прилив 10 второго приспособления. Усилие надвигания составляет около 1 Н,

продолжительность нагрева на гильзе и дорне 4 с. После снятия с второго нагревательного приспособления трубу 1 вставляют в раструб муфты 3 (фиг,4) до упора торца трубы в торец

внутренней полки муфты. Усилие при сварке 1 Н, продолжительность вы держки деталей под осевым давлением 30 с.

П р и м е р 2. Для сварки трубы

из полиэтилена низкого давления наружным диаметром 110,6-111,1 мм и толщиной стенки 3,5 мм и муфты из того же материала с внутренним диаметром раструба 109,3 мм, глубиной

раструба 30 мм и диаметром внутренней полки 102 мм применено два нагревательных приспособления: первое с наружным диаметром цилиндра 106,5 мм. и второе с внутренним диаметром гильзы 110,0 мм и наружным диаметром дорна 109,3 мм.

Температура диска 5 и ступенчатого цилиндра 6 первого приспособления , а гильзы 8 и дорна 9 второго приспособления 420 с,

Перед сваркой на конце трубы 1

снимается наружная фаска 2 длиной 6 мм и вьгсотой 1,5 мм. Конец трубы 1 со снятой фаской 2 прижимают к диску 5, а боковую поверхность

внутренней полки муфты 3 - к торцу цилиндра в течение 10 с до образования валика нагретого материала высотой 1 мм, после чего выдерживают на них без осевого давления еще

20 с. Затем детали снимают с приспособления и конец трубы 1 вставляют в гильзу 8 до метки 4 на конце трубы, а раструб муфты 3 надвигают на дорн 9 до упора в прилив 10 второго приспособления. Усилие надвигания 2Н, продолжительность нагрева на гильзе и дорне 6с. После снятия с второго нагревательного приспособления трубу 1 вставляют в раструб

муфты 3 до упора торца трубы в торец внутренней полки муфты с усилием 2Н, .продолжительность выдержки деталей под осевым давлением 60 с.

5

ПримерЗ. Для сварки трубы из полипропилена наружным диаметром 32,3-32,8 мм и толщиной стенки 2,5 мм и муфты из того же материала с внутренним диаметром раструба 31,4 мм, глубиной раструба 21 мм и диаме т- ром внутренней полки 27 мм применено два нагреватель№1Х приспособления: первое с наружным диаметром цилиндра 31,0 мм и второе с внутренним диаметром гильзы 32,0 мм и наружным диаметром дорна 31,6 мм.

Температура диска 5 и цилиндра 6 первого приспособления 240 С, а гильзы 8 и дорна 9 второго приспособления 400°С. На конце трубы 1 снимают наружную фаску 2 длиной 3 мм и высотой 0,8 мм, после чего конец трубы 1 прижимают к диску 5, а боковую поверхность внутренней полки муфты - к торцу цилиндра в течение 3 с до образования валика нагретого материала высотой 0,5 мм и выдерживают без осевого давления в течение 7 с. Затем детали одновременно снимают с первого приспособления и конец трубы 1 вдвигают в гильзу до метки

36

4 на конце трубы, а раструб муфты 3 надвигают на дорн 9 второго приспособления. Продолжительность нагрева деталей на втором приспособ-

лении 3 с. После этого детали

одновременно снимают с второго приспособления и нагретый конец трубы 1 вставляют в нагретый раструб муфты 3 до упора торца трубы в торец

внутренней полки муфты с усилием 1,5 Н. Продолжительность выдержки деталей под осевым давлением 20 с.

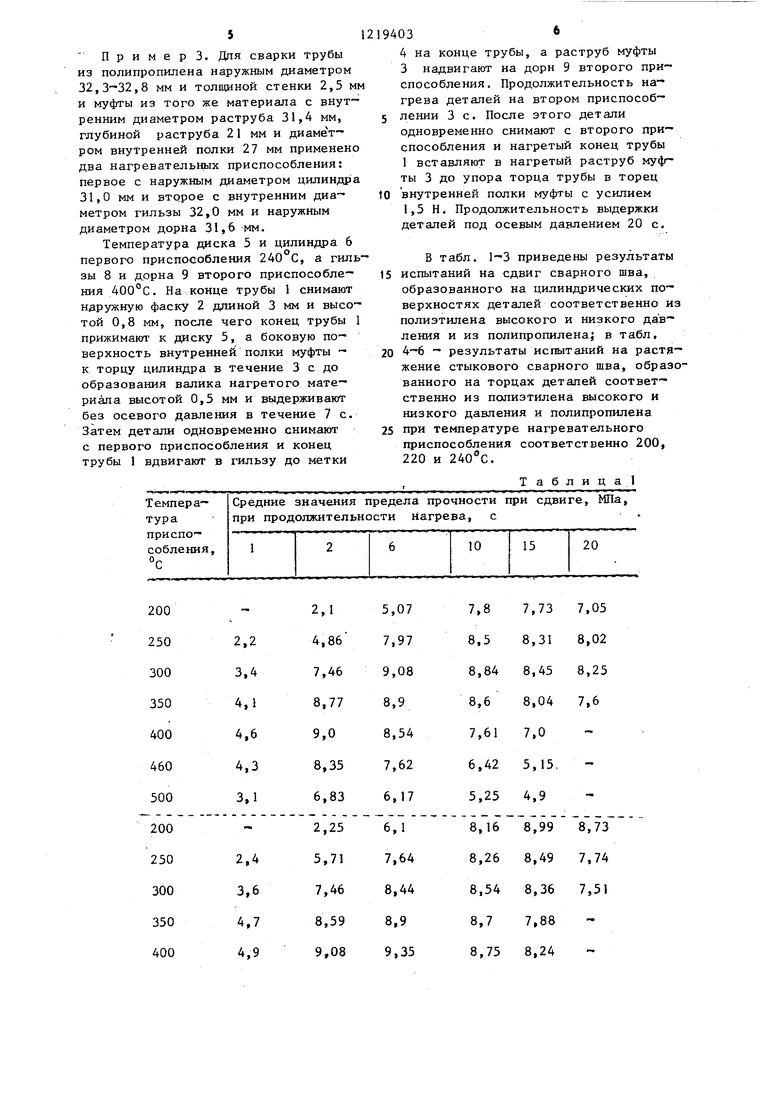

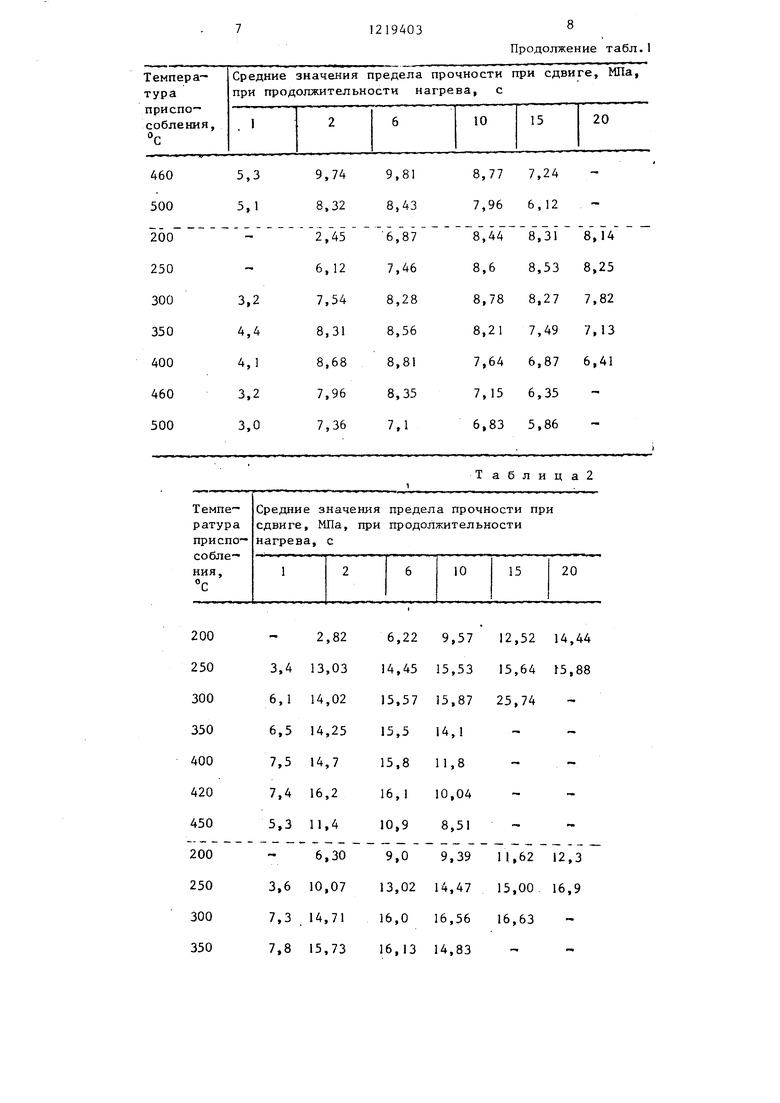

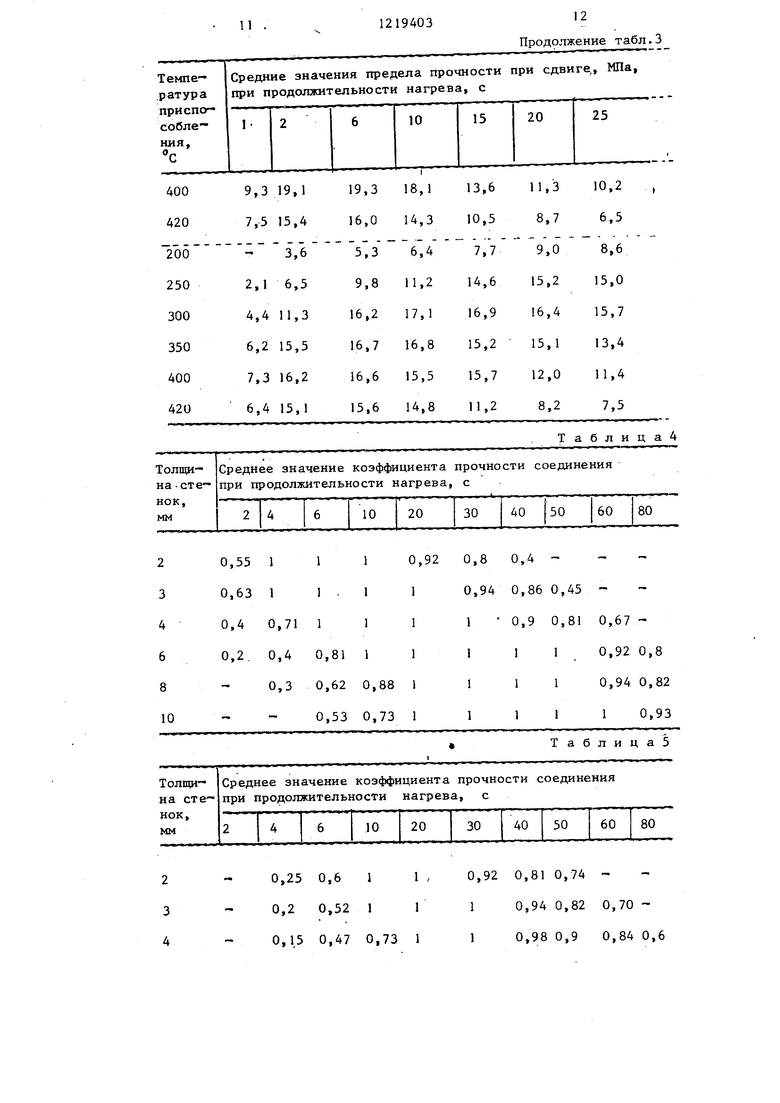

В табл. 1-3 приведены результаты испытаний на сдвиг сварного шва, образованного на цилиндрических поверхностях деталей соответственно из олиэтилена высокого и низкого давления и из полипропилена; в табл. 4-6 - результаты испытаний на растяжение стыкового сварного шва, образо ванного на торцах деталей соответственно из полиэтилена высокого и низкого давления и полипропилена при температуре нагревательного приспособления соответственно 200,

220 и .

Т а б л и ц а 1

1219403

8 Продолжение табл.1

Таблица2

ТаблицаЗ

11 .

Толщина -сте-

Среднее значение коэффициента прочности соединения при продолжительности нагрева, с

0,551110,92

0,6311.11

0,40,711 11 0,2,0,40,81 11 -0,30,62 0,881 --0,53 0,731

Толщина стеСреднее значение коэффициента прочности соединения при продолжительности нагрева, с

0,25 0,6 J 1 , 0,2 0,52 1 Г 0,1,5 0,47 0,73 1

1219403

12 Продолжение табл.3

0,4 -- 0,86 0,45 0,9 0,81 0,67 - 110,92 0,8

110,94 0,82

111 0,93

Таблица 5

0,92 0,81 0,74 1 0,94 0,82 0,70

1 0,98 0,9 0,84 0,6

0,1 0,72 110,83

0,15 0,76 I11

0,74 0,96 11

0,7 0,82 0,981

0,75 0,921

0,650,88

Таблицаб

0,5 --

0,69 0,48

0,94 0,790,62

1 0,860,740,66

110,820,77

1I10,86

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки термопластов в раструб | 1982 |

|

SU1077804A2 |

| Фасонная часть из пластмассы | 1985 |

|

SU1268862A1 |

| Способ сварки нагретым инструментом в раструб полимерных труб | 2016 |

|

RU2615890C1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| СНОСОВ СОЕДИНЕНИЯ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1968 |

|

SU212507A1 |

| КОМПЛЕКТ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ДЛЯ СВАРКИ ТРУБ ИЗ СТРУКТУРИРОВАННОГО ПОЛИЭТИЛЕНА И СПОСОБ СВАРКИ НАГРЕТЫМ ИНСТРУМЕНТОМ ТРУБ ИЗ СТРУКТУРИРОВАННОГО ПОЛИЭТИЛЕНА | 2004 |

|

RU2293656C2 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТИЧНЫХ ТРУБ ВРАСТРУБ | 1972 |

|

SU330970A1 |

| Устройство для контактной сварки труб | 1975 |

|

SU536058A1 |

| Способ контактной сварки труб из термопластов | 1982 |

|

SU1098808A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВАРКИ ТРУБ И ФАСОННЫХ ЧАСТЕЙ ИЗ ТЕРМОПЛАСТОВ КОНТАКТНБ1М НАГРЕВОМ | 1967 |

|

SU194297A1 |

Фиг. 2

ФигЛ

| Семячкин С.Е | |||

| Сварка пластмасс в строительстве.М.: Изд-во литературы но строительству, 1968, с.112 | |||

| СНОСОВ СОЕДИНЕНИЯ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU212507A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-03-23—Публикация

1984-03-12—Подача