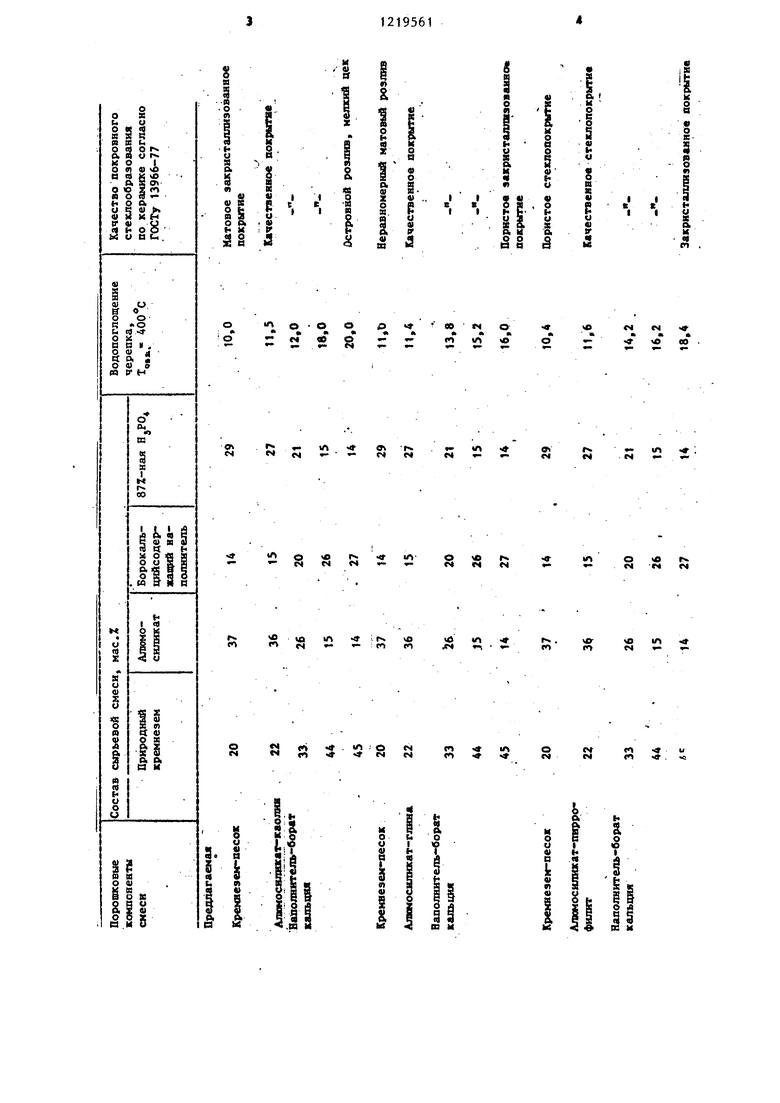

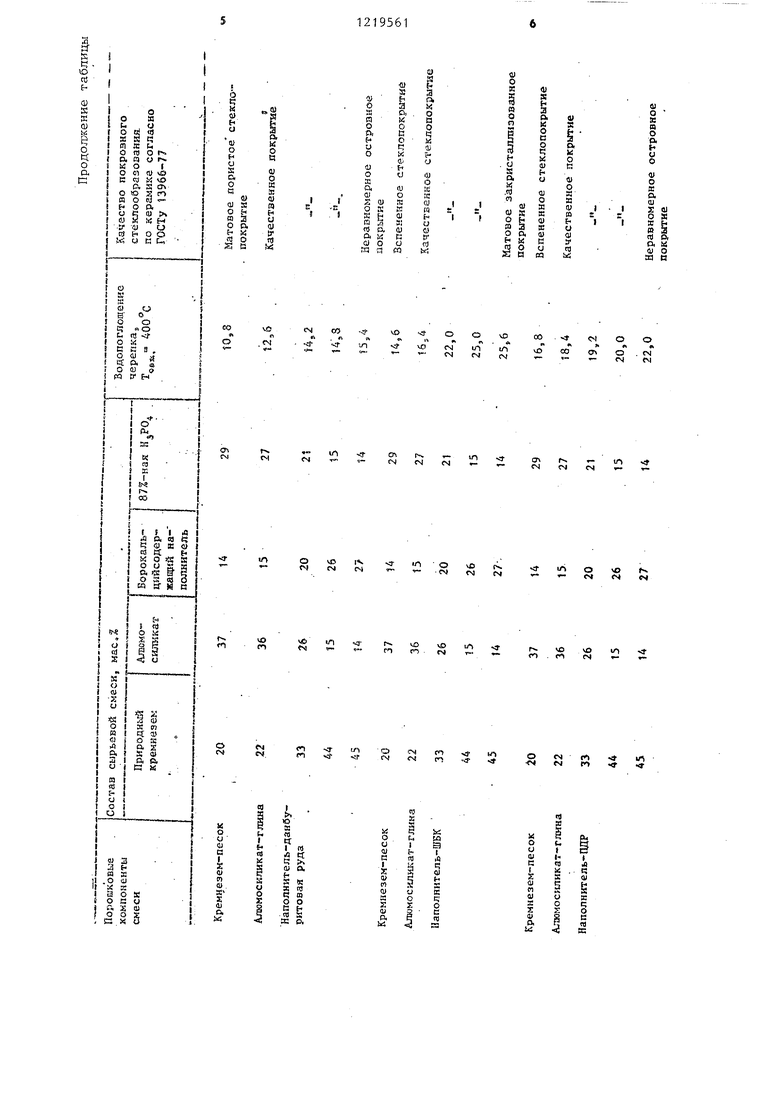

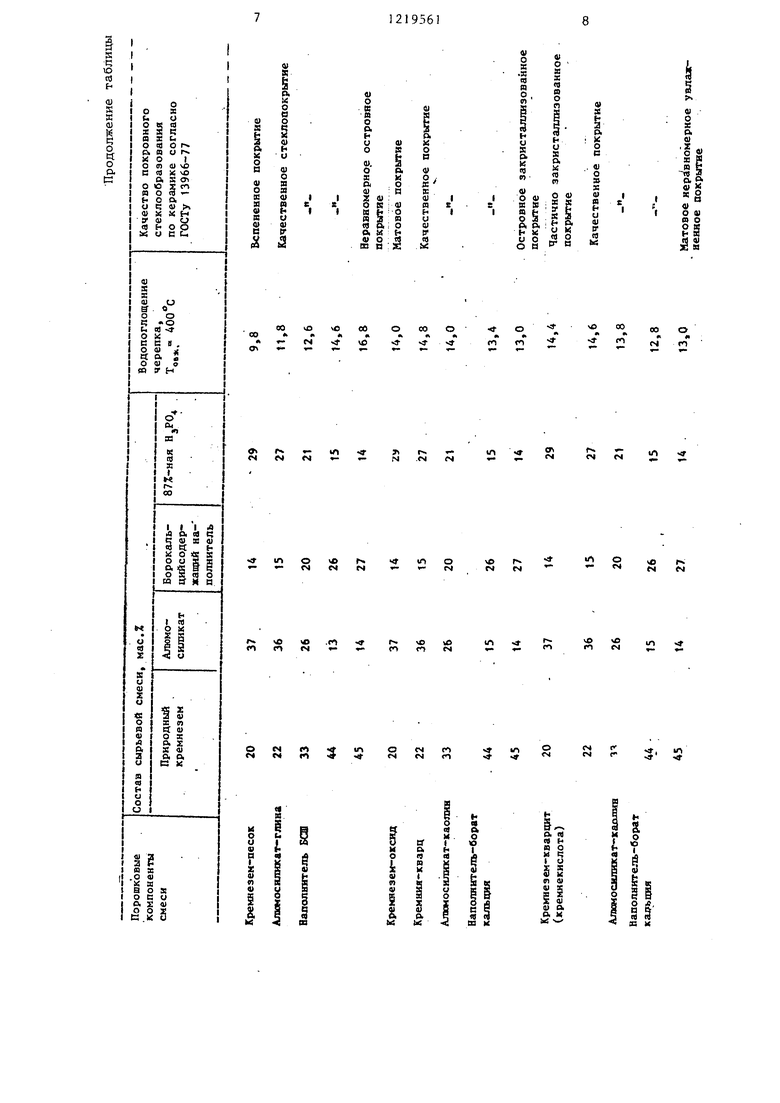

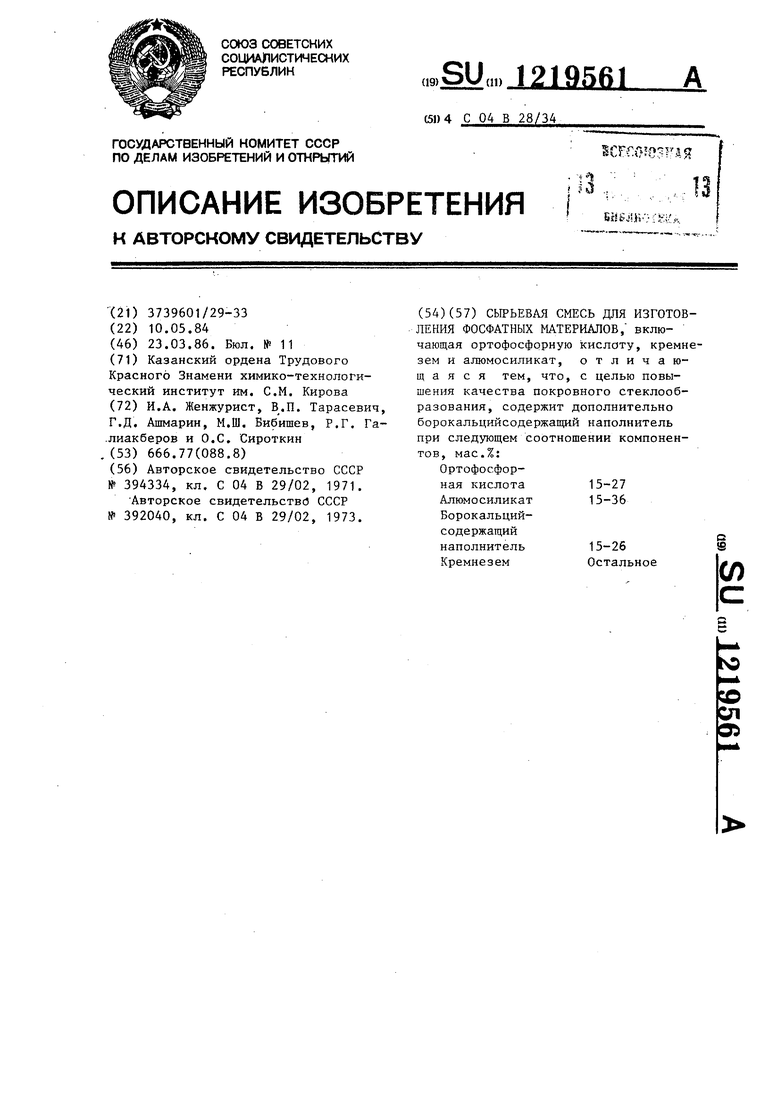

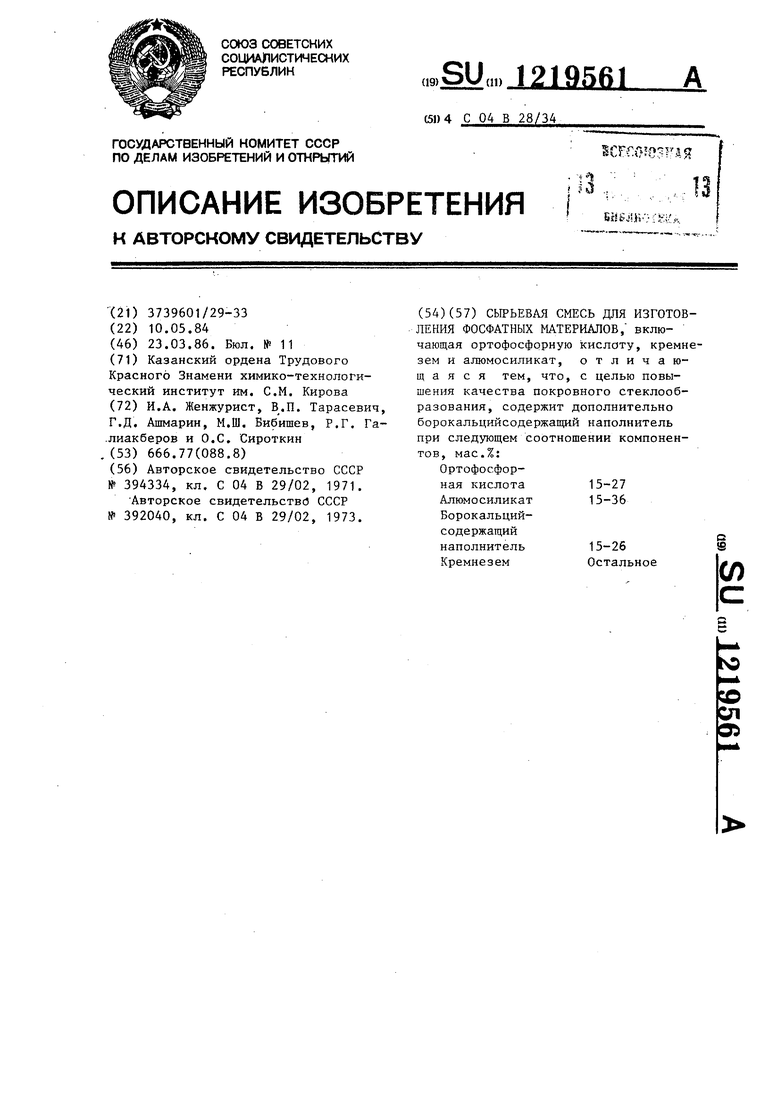

Изобретение относится к составам сырьевых смесей для изготовления декоративных изделий.

Цель изобретения - повышение качества покровного стеклообразо- вания,

В качестве природного кремнезема может быть использован любой крем- неземсодержащий минеральный реагент с содержанием оксида кремния не менее . В качестве природного кремнезем.а могут быть использованы кварцит, кварцевые пески, кварц и трепел,

В качестве алюмосиликата может быть использован природный или синтетический алюмосиликат с содержанием основного компонента не менее 90+5%. Соотношение в основном компоненте должно находиться в пределах 1-3. В качестве алюмосиликата могут быть использованы глина, каолит, пиррофилит : и др. В составе используют ортофосфорную кислоту.

Под качеством стеклопокрытия согласно ГОСТу для керамических обжиговых материалов понимают равномерное по окраске и оплавлению покрытие без цека - видимых и нвидимых трещин, заусенцев, Ътбитос- тей, вздутий. Качество стеклопокрытия непосредственно связано не только с химическим составом и физическими свойствами стекла, но также с физико-химическими свойствами массы черепка. На качество покрытия оказывает большое влияние образование переходных слоев между стеклопо крытием и черепком подложки Особенности химического состава и распределения его по массе черепка, равномерность тепловой обработки изделий оказывает непосредственное влияние на качество получаемого стеклопокрытия. Это особенно относится к фосфатным материалам, при термической обработке которых выделяется мнго реакционноспособных газообразных продуктов (пары фосфорной и борной кислот, воды и др.). Взаимодействие

5

0

5

0

газообразных продуктов с массой стеклопокрытия вызывает преобразование структуры стекла (разложение, закристаллизование и увлажнение стеклопокрытия) , в случае использования (для фосфатных материалов) низкотемпературных борофосфатных стекол эти процессы приводят к образованию невлагостойких структур, таких как кисл1з1е фосфаты, борофосфаты и т.д., т.е. к некачественному покровному стеклообразованию.

Методика приготовления сырьевой смеси.

Взвешенное количество предварительно измельченных до размера зерен менее 1 мм порошковых компонентов смеси тщательно перемешивают и размалывают в шаровой мельнице до тонкодисперсного состояния (удельная поверхность 2800-3000 ). Полученный порошок затворяют водным раствором кислоты и тщательно перемешивают. Из полученной массы прессуют изделия при удельном давлении 18- 20 МПа.

Отпрессованные таким образом изделия предварительно подвергают термообработке Термообработан- ные изделия покрывают шликером из нефриттованной низкотемпературной бо- рофосфатной глазури стекла, содержащей, молЛ: PzOs 68,4; BjO 5

5

0

5

BaO 20; TiO 0,6; SiO 0,6j

NajO

2,4

0

CaO 3. Покрытые изделия подвергают повторной термообработке по режиму: сушат при ОО-ЗОО С, повьш1ают температуру до 400 С, затем доводят тем-, пературу до полного оплавления стекломассы (600-700°С). Остеклованное изделие быстро охлаждают по ускоренному -режиму до С с последующим медленным охлаждением в закрытой печи. Качество остеклования поверхности изделия оценивают по ГОСТу для глазурованной керамики. Предлагаемые составы сырьевых смесей иллюстрируются примерами конкретного выполнения., приведен- ными в таблице.

I

W R«

О Ь

§1

t к

§

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 2010 |

|

RU2458886C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2021 |

|

RU2755112C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО РЯДОВОГО КИРПИЧА | 2017 |

|

RU2646292C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2415967C2 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 2015 |

|

RU2615199C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

о

о

о о о р

:: : г 8

(м

л

о

чО

«k

о

м

ft

«

Г4

vO во

ОЧ CS

OX rv.otn М(Ч - М«ЧСЧ

л о f

- N М 4 -

г

см

- «п

см - f

« км

Гх

м

ш

о

(Ч

«о

€Ч

«N

и

S

««

vfl VJ |л - ; t о

(

о гч

5J л -f . tn : о (ЧСП

« cn-tf tMcM«о-

«Г|

ч

г , со

«о- (О

чО 1Л t

ч -

о м

и

«о «п

О

о u

0 Ш

о О)

gg age sis

g 5

л «t

S

09 W

}

W1

«SI M - ;:.

sf ю о

- «- «м

« еч

NO

ел

« .ш «ч - о гч «ч м

«л «п

3

° J ГО :

00

S ,-PJ rl

r - .«M f4

«

f ts cs

1Л

4f (Л о - - (М

VO tM

г« «м

|Л о - «ч

ъО (S

г ч

vO

г

ъО

OI

- 5 5

чО

m

vO (Ч

о

м

сч «ч

ел Г1

г, о чг«

ts

t4

с

f

5in

sg

n к

.о 01

iii ж

в о ж

ОБО

Oi о)

о о ж

с X и

S

и ш

S

11 I

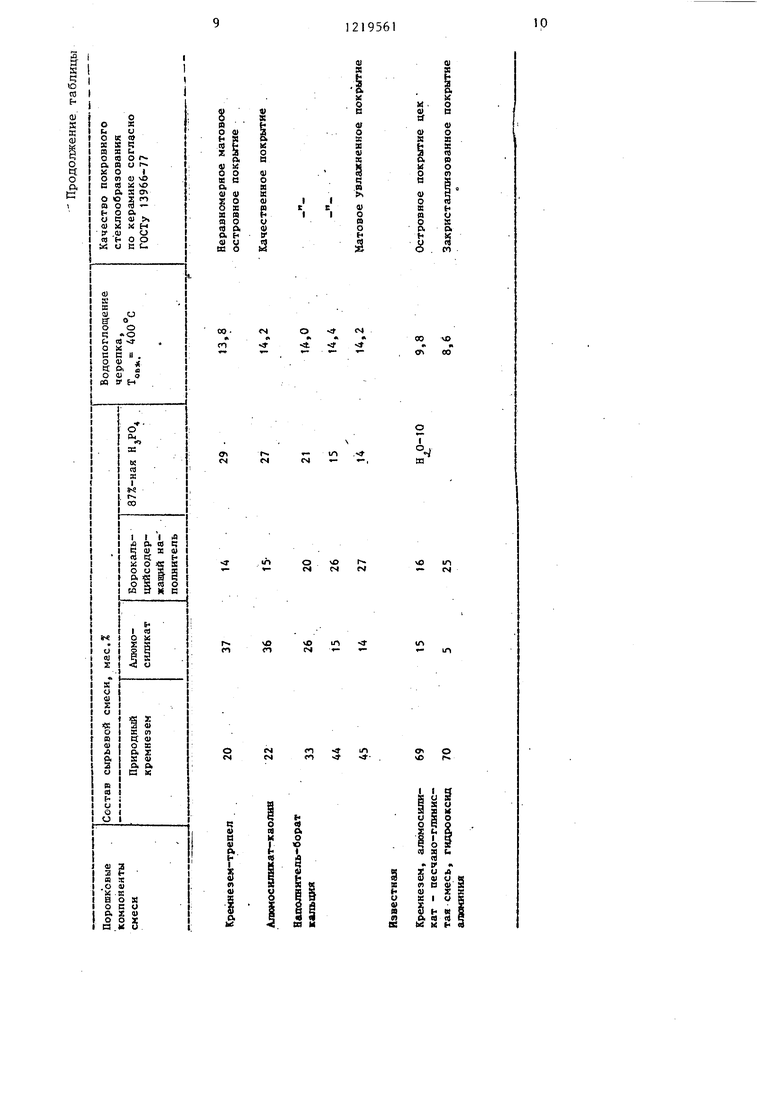

в качестве наполнителя использованы вещества с содержанием бората кальция в пересчете на оксиды, мас.%: данбуритовая руда () 9,64: СаО 22,70; шлам бората кальция (ШБК) () 3,6: СаО .38,0; пыль датолитовой руды (ПДР) (BjO) 15,4: СаО 10,08, боросодержащий шла1с (БСШ) () 5,0:СаО 11,4.

В некоторые составы сырьевых масс добавляют воду для получения необходимой влажности пресс-порошка.Редактор А.Козориз Заказ 1228/32

Составитель О.Моторина Техред Л.Олейник

Корректор А

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

21956112

Г. качестве борокальцийсодержащего

наполнителя используют отходы проиэ- ; водства технического бората кальция

и борокальцийсодержащие руды. 5

При соотношении компонентов состава сырьевой смеси вьше верхних пределов и ниже нижних пределов стеклопокрытия на изделиях не 10 удовлетворяют качеству стеклопокры- тий на низкотемпературных фосфатных материалах.

Корректор А.Ференц

| МАССА ДЛЯ ПОРИСТЫХ КЕРАЛ^ИЧЕСКИХ МАТЕРИАЛОВ | 0 |

|

SU394334A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СЫРЬЕВАЯ СМЕСЬ для ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 0 |

|

SU392040A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-23—Публикация

1984-05-10—Подача