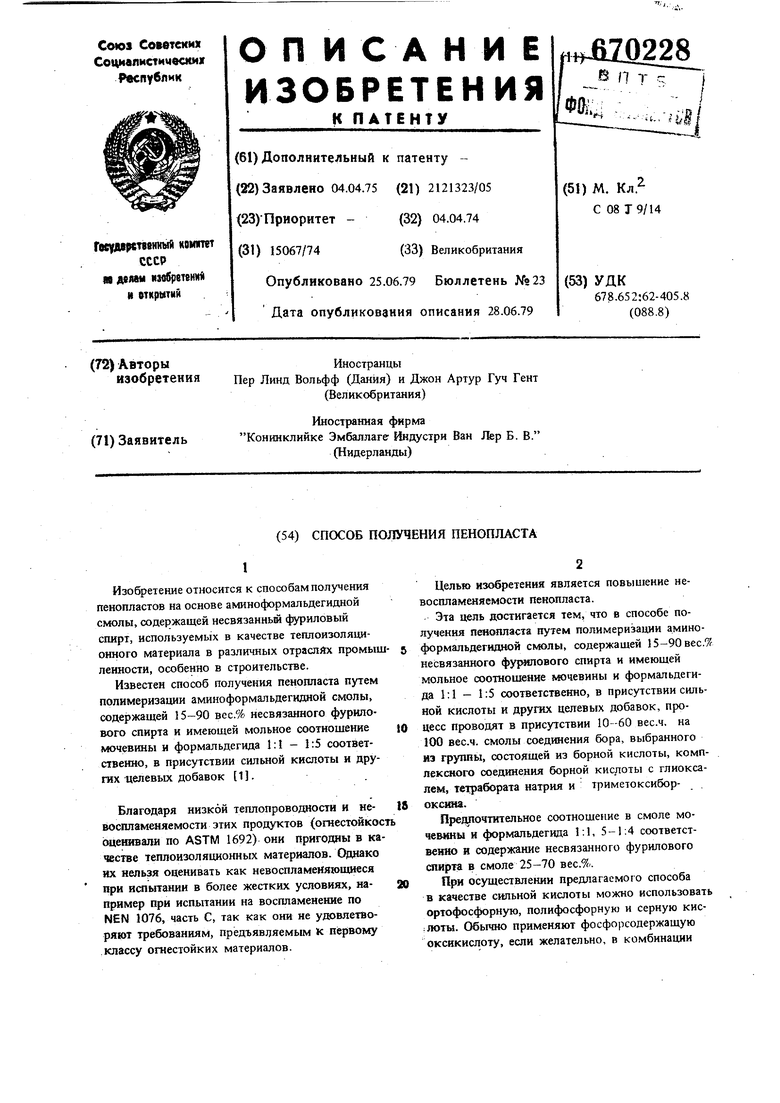

(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

с другой кислотой, такой как серная кислота или п-толуолсульфокислота, но фосфорсодержащая оксикислота может применяться в качестве единственного кислотного катализатора. При желании кислотное соединение можно применять а сочетании со спиртом или оксиальдегидом, таким как глюкоза. Очень подходящей является смесь водной фосфорной кислоты, содержащей 30-90 вес.ч. НзГОа, и до 50 вес.ч. глюкоза Катализатор обычно применяют в небольших ко личествах (2-20 вес.ч. на 100 вес.ч. смолы). К числу рекомендуемых спиртов относятся ,4-бутандаол и пропан-2-ол, а также полигликоли.

При получении предлагаемого пенопласта Применяют обьяшые методы полимеризации и ценообразования. Однако, как правило, полимеризацию ведут, подавая исходные материалы при комнатной температуре или при 10-40С исмеишвая их, Смешение можно вести при обычно или при повышенном давлении (до 20 атм и выше).

Газорбразователи или другие добавки можно ВВОДИТЬ в исходные вещества или добавлять их в виде отдельного потока при смешений. Затем смешанные вещества вьстнвают в открытые или закрытые формы, где им дают полимеризоваться до твердого состояния.

Полимеризацию можно начинать при температуре окружающей ереяы и давлении, но можно также применять тепло для инициирования или регулирования начальной стадии полимеризашш. Во время полимеризащш теплота реакции увеличивает температуру смеси и газообразователи начинают раздувать и расширять вещество до необходамого пенообразного состояния. Температура во время реакщш может подниматься до 4(}-130 С.

Отверждение пеиоматвриала можно закончить путам выдержки его при повышенной температуре в течение 15 мин - Ш ч в зависимости от реактивности исходаьк веществ.

Завершение реакции пенообразования важно для получения хороших рабочих характеристик при ароведеиии испытаний на огнеетскйкость. Оно может быть достигнуто лишь в том случае, если смола и используемая кислота являются в достаточной степени совместимыми и способными образовать однородную смесь, существующую достаточно длительное время в течение пенообразоваиия.

Если смола и кислота не обладают достаточной совместимостью дай если во время отверждения они становятся полностью или частично несовместимыми и разделяются на микрофазы, то реакция не достигает завершения и пенопласт дает реакцию второго экзотерма, в результате получают плохие характеристики во время испытаний на огнестойкость.

Подходящие композиции аминоформальдегидного типа, содержащие фурильный спирт, подвергают полимеризации в присутствии кислоты, с введением соединения бора для доведения композиции до такого состояния, при ктором она пройдет испытание в муфельной печн. Как правило, введение борной кислоты способствует улучшению огнестойкости пенопласта но оно настолько ограничено, что полученные пенопласты не проходят испьггания иа стойкост к распространению пламени по NEW 1076.

Получаемые пенопласты подвергают испытанию на невоспламеняемостъ по MEN 1076, часть С, испытанию в муфельной печи, а также испытанию на обнаружение второго зкзотерма.

Обнаружение второго экзотерма. Вырезают образец с размерами 6x6x6 см, помещают его в середину печи, температуру которой поддерживают на уровне 200°С. В центр образца вводят термопару и регистрируют температуру пенопласта.

У пенопластов, показывающих второй зкзотерм, температура материала не превьшхает 200° С и регистрируется максимальная температура.

Рецептуры, показьшающие низкие экзотермы обычно требуют меньшего количества соед шения бора, для того,чтобы не участвовать в распространении яламенй, в то время как пекопласты, показывающие более высокие зкзотермы, предотвращают расдространение штамеяи только при введении в ifflx большего количества или более эффективного соединения бора.

Методика испытания по NEN 1076, часть С. Данная методика предаазиачена для определения интенсивности распространения пламени с целью оценки способности материалов к распространению пламени и их воспламеняемости. Материалы класеифидаруются в соответствии с их способностью к распространению пламени.

; ПрИН1ЩП.

Для определения интенсивности распростра:Иения пламени для образца, подлежащих испытания), монтируют вертикально и параллельно друг другу в испытательной камере. На них воздействуют таким количеством тепла, чтобы распространение пламени, если таковое возможно, происходило от одного образца к другому. Количество тепла, подаваемого в секунду на квадратный сантиметр поверхности испытуемого образца, требующееся, чтобы пламя распространилось точно за 15 мин, учитывается при классификации. Это количество тепла носит название интенсивности распространения пламени и невоспламеняемости данного материала.

Испытуемые образцы должны иметь площадь поверхиостн, равную 300 мм х 300 мм.

Число испьпуемых образцов, необходимых для определения интенсивности распространения пламени, обычно 10.

Материалы должны поступать на испытания в том состоянии, в каком они используются на практике. До проведения испытаний влажность образцов допядаа быть приведена в состояние равновесия с влажностью воздуха при температуре 10-20° С и относительной влажностн 55-65%.

При необходимости для нескольких образцов интенсивность распространения пламени определяются после проведения на этих образ|цах одного или нескольких видов испытаний на стойкость к старению, погодоустойчивость и других видов испытаний.

Для определения интенсивности распростра«ения пламени пользуются аппаратурой, изготовленной из асбестовых панелей с толщиной 34 мм. В центре помещена раскаляемая проволока, расположенная в виде спиральной намотки на двенадцати кварцевых стержнях. Через эту проволоку может быть пропущен электрический ток. Энергия может быть выражена в кал/см с, она вычисляется путем деления количества подаваемой энергии, выраженной в калориях в секунду, на площадь поперечного сечения испытательной камеры, параллельного испытуемым образцам (900 см) Раскаляемая спиральная проволока изготовлена из хромоникелевой стали и имеет диаметр 0,6 мм. Каждый из испытуемых образцов может быть зажат между стальными опорами свободной панелью из асбеста, имеющей толщину 34 мм. На этих асбестовых панелях прикреплены вдоль вертикальных сторон две асбестовые полосы с толщиной 10 мм. Таким образом, испытуемьш образец и асбестовая панель разделены между собой воздущной полостью шириной 10 мм. Один из испытуемых образцов подвергают действик) пламени девяти газовых горелок, причем каждое пламя имеет длину 20 мм и направлеию перпендикулярно испытуемому образцу, в то время как расстояние между соплами горелок составляет 30 мм и каждое сошю имеет щгаметр 1 мм.

Сопла трубки, пбдающей газ, расположены на высоте 75 мм над днищем кяыеры. Температура может быть изменена при помощи термо пар, расположенных в ;№ух местах; в центре яспытательной камеры и перед испытуемым образцом, которьш не подвергается действию струй газа, на расстоянии 5 мм от поверхности испытуемого образца.

Закрытую испытательную камеру можно на гревать при помощи струй подаваемого газа до тех пор, пока температура внутри камеры не станет постоянной. Это можно контролировать

при помощи термопары, находящейся в центре камеры. При помощи асбестовой панели укрепить образец который не будет подвергаться действию струй газа и поместить второй образец так, чтобы он частично закрывал камеру, но не касался струй газа. Второй образец укрепляют при помощи асбестовой панели, как только температура внутри камеры повысится до 60° С и к накаляемым проволокам начинают подавать электрический ток. При испытании материалов, которые вьщеляют гасящие газы (так назьгеаемые самогасящие материалы), накаленная до свечения электричеством проволока (количество потребляемой энерпш 20 вт) должна :быть соединена с источником подачи энергии для предотвращения гашения струй газа. При испытании таких материалов, которые подвер;гаются деструкции или плавятся, проволочная сетка (размер отверстий 12 мм, толщина 0,8 мм должна быть укреплена между стальными опорами и испытуемым образцом или образец должен быть приклеен (если это возможно) на асбестовой панели с толщиной, составляющей, по меньшей мере, 3 мм, чтобы предотвратить провисание. Следует следить за изменением температуры термопары, которая помещена перед испытуемым образцом, не подвергающимся действию струй газа, по меньшей мере, каждую минуту до возникновения распространения пламени от данного образца к другому или по прошествии максимального периода времени (30 мин) после того, как был прикреплен второй образец, измерить температуру. При примемнении таких материалов, которые плавятся и стекают на днище камеры во время испытаний, следует пользоваться тем же способом.

Распространение пламени наблюдают визуальНо, путем осмотра через смотровое отверстие, или оно может быть вычислено на основании изменения температуры термопары, находящейся перед испьггуемым образцом, не подвергающимся действию струй газа.

Можно считать, что произошло распространение пламени, если испытуемый образец, не подвергающийся действию струй газа, загорается , или в том случае, когда горение не может быть определено визуально, оно может быть оценено по повышению температуры термопары за 1 мин на 15°С большему повышения, произошедшему за предьщущую минуту.

При подаче энергии 0,05 кал/см - сек распространение пламени происходит в течение 15 мин :или точно по проществии 15 мин и испытание считается законченным.

Если подаваемая энергия составляет более, чем 0,05 кал/см с и было ус1а}ювлено, что время до распространения пламени при первом .испьггании составляет меньше или больше 15 ми то испытание должно бьггь повторено с подачей других количеств энергии на квадратный сантиметр, Ло тех пор, пока на основании двух или более испытаний путем графической интерполяции или экстраполяции не будет выведено точное количество энергии, при котором для расИнтенсивность

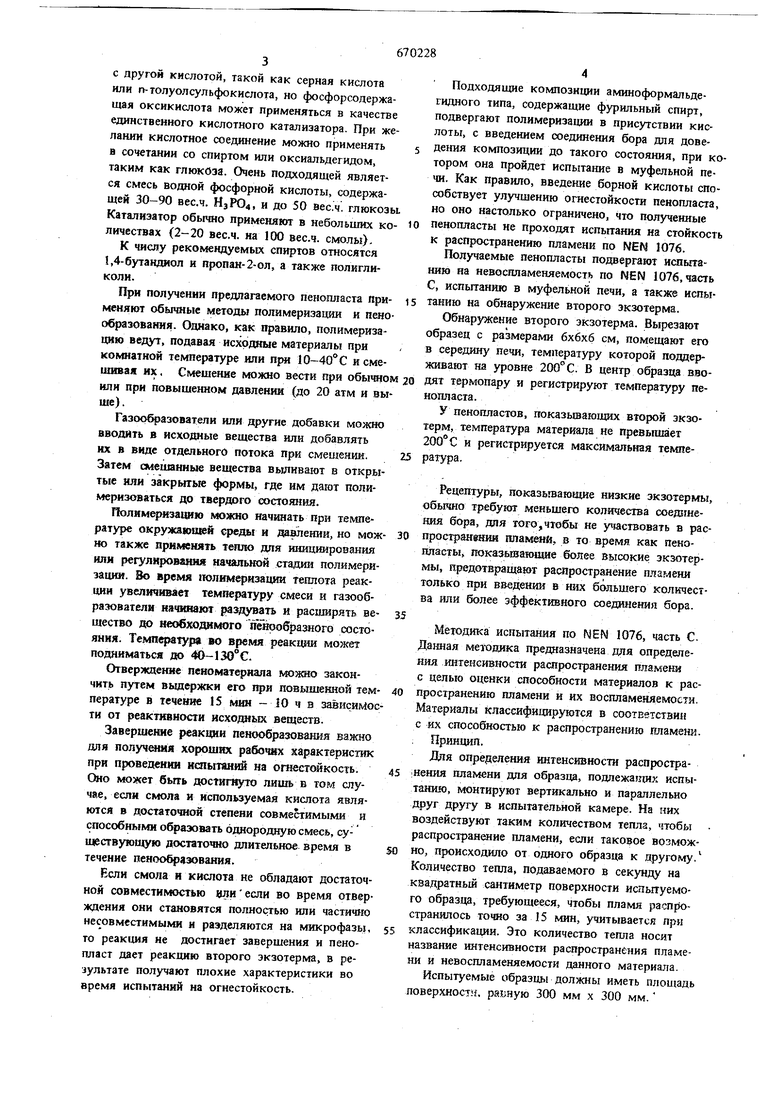

Класс распространения пламени, кал/см с

Р 0,4

0,2 F 0,4

0,05 F 0,20

F 0,05 Испытание в муфельной печн. Для испытания применяют лабораторную горизонтальную муфельную печь глубиной 300 мм, шириной 170 мм и высотой 100 мм. Все эти размеры относятся к внутренней части печи. Печь нагревается электронагревательными элементами, потребляющими в общей сложности 3000 вт. Тем пературу контролируют при помощи термостата способного регулировать температуру внутри печи с точностью около 7,5°С в интервале температур 500-550 С. Зажимное приспособление для монтирования образцов во время проведения испытаний состоит из плоской прямоугольной рамы, изготовленной из 9-миллиметровых стальных трубок. Наружные размеры рамы составляют 160х 250 мм. На одной из коротких сторон рамы сделан имеющий форму куба держатель для образцов, изготовленный из тонкой проволочной сетки из нержавеющей стали. Этот держатель имеет форму коробки с внутренними размерами 32x32x32 мм, открытой сверху и со стороны, направленной к центру рамы. Из нижней части держателя для образца выступает небольшая железоконстантановая термопара, расположенная внутри гильзы, из нержавеющей стали диаметром 2,5 мм. При по мещении испытуемого образца пенопласта в держатель эта термопара оказывается в центре образца и регистрирует температуру в его центре. Другая термопара помешается непосредствен но вне центра, с левой стороны держателя для

пространения гшамени требуется точно 15 мин.

Материалы могут быть классифицированы по интенсивности распространения F, как это показано в табл. I.

Таблица 1

Распространение пламени

Материал не участвует в распространении пламени

Материал слегка принимает участие в распространении пламени

Материал в значительной мере Принимает участие в распространении пламени

Материал принимает большое участие в распространении пламени. образца. Эта термопара не защищена и регистрирует температуру печи на очень близком расстоянии от поверхности образца во время испытаний. Обе термопары изготовлены из очень тонкой проволоки (диаметр максимум 0,25 мм) для обеспечения очень быстрой реакции во время проведения испытаний. Трубка из нержавеющей стали с диаметром отверстия 1,5 мм выступает из верхней части рамы позади держателя дня образца, и конец этой трубки изогнут горизонтально над держателем, так что находится на расстоянии 25 мм от верхней части образца. Во время проведения испьгганий газ подается по этой трубке для создания факела зажигания с длиной пламени 10 мм. На расстоянии 25 мм над верхней частью образца это пламя поджигает любой воспламеняемый материал, выделяющийся из образца во время испыташв). Две термопары соединены с двухточечным регистрирующим устройством с полным отклонением по шкале, 250 мм с чувствительностью 2 мВ/см, со скоростью перемещения бумажной ленты 60 мм/мин. Предусмотрен также отметчик, который дает возможность оператору отметить начало и конец любой вспышки или горения, происходящих во время испьгганий. До проведения каких-либо испытаний печь должна быть доведена до температуры испьгганий при открытой дверце в течение, по меньшей меое, 6 ч. Небольшой кубик размером 30x30x30 мм :из минеральной ваты с плотностью 60 кг/м помещают в держатель для образца. Зажимное приспособление вносят в печь, так что держатель Щ1Я образца находится в правильном поло женин вблизи задней стенки печи. Температура двух термопар теперь регистрируется и, если это необходимо, вводятся поправки на температуру печи. Если условия выбраны правильно, температура, регистрируемая в центре образца, должна быть равной указанной температуре (±6°С). После калибрювания зажимное приспособление вьшимают из печи и дают ему охладиться до температуры ниже 200°С до того, как какой-либо образец будет помещен в держатель Испытуемые образцы должны иметь размеры ЗСЬсЗОхЗО мм. До проведения испытаний влажность образцов должна быть приведена в состояние равновесия с влажностью воздуха при 18-22° С и относительной влажностью 55-65%. Образец помещают в держатель и продвигаю его вниз до тех пор, пока термопара не окаже ся в центре образца. Если зто необходимо, в центре образца можно заранее сделать сверлом небольщое отверстие для термопары. После этого образец тщательно осматривают и любое горение образца или вспыщку летучих веществ вокруг образца регистрируют при помощи отметчика. Испытание ведут в течение, по меньшей мере, 5 мин или, в случае материалов, у которы

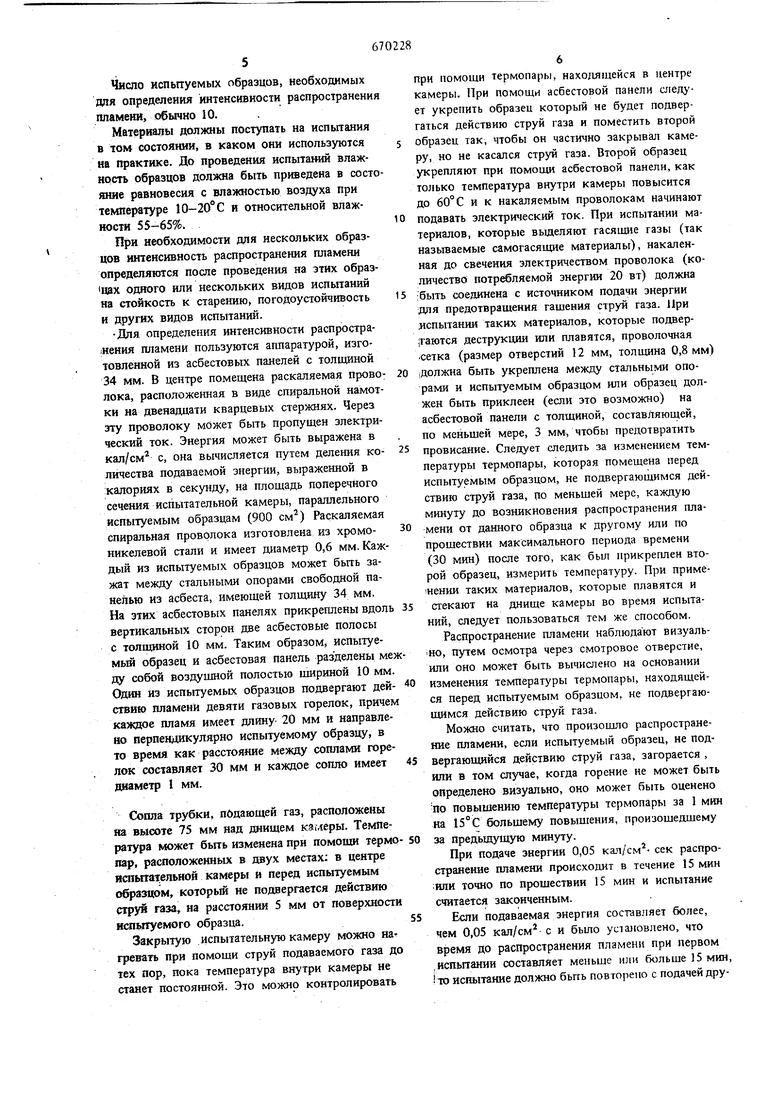

Компоненты и показатели

Смола на основе мочевины, формальдегида и фурилового спирта (Г)

Фурановая смола (2)

Кремнийорганическое поверхностно-активное вещество (ДС 193)

Состав пенопласта, ч.

IZI

2134

100

60

60

ИК1

40

40

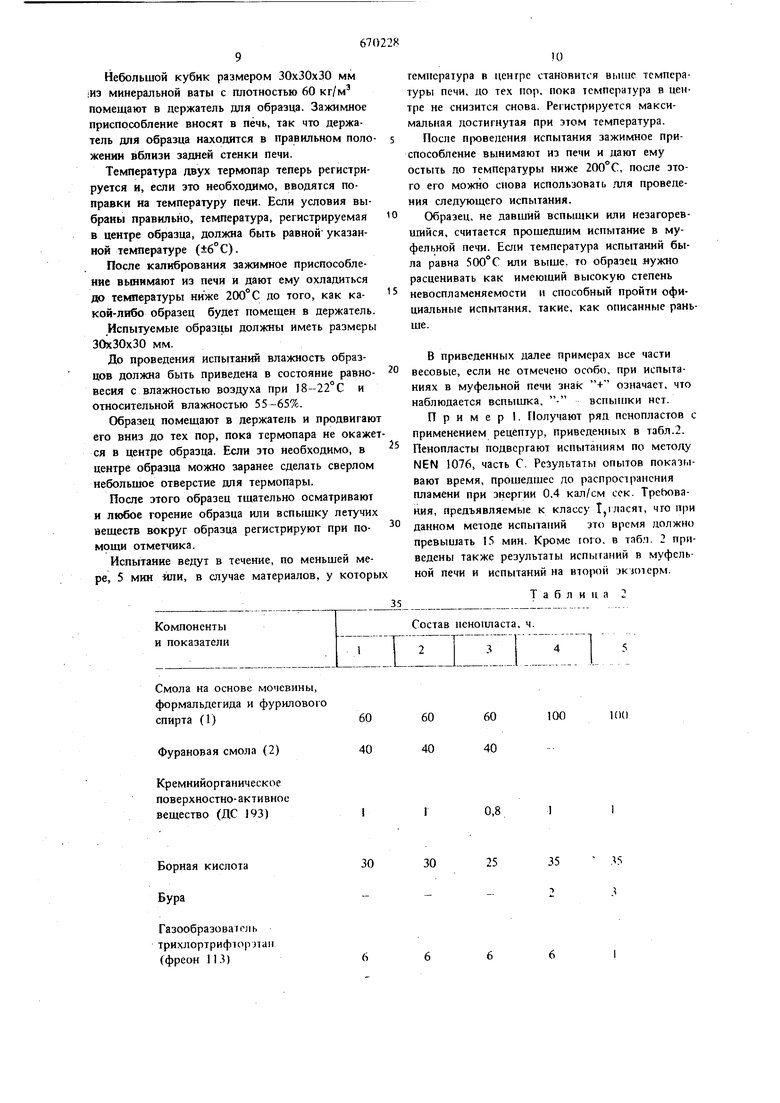

0,8 гемпсратура в центре становится выше температуры печи, до тех пор. пока температура в центре не снизится снова. Регистрируется максимальная достигнутая при этом температура. После П| оведения испытания зажимное приспособление вынимают из печи и дают ему остыть до температуры ниже 200°С, после этого его можно снова использовать для проведения следующего испытания. Образец, не давший вспышки или незагоревшийся, считается прошедшим испытание в муфельной печи. EaiH температура испытаний была равна 500°С или выше, то образец яужно расценивать как имеющий высокую степень невоспламеняемости и способный пройти официальные испытания, такие, как описанные раньше. В приведенных далее примерах все части весовые, если не отмечено особо, при испытаниях в муфельной печи знак + означает, что наблюдается вспышка, - вспьппки нет. Пример I. Получают ряд псиопластов с применением рецептур, приведенных в табл.2. Пенопласты подвергают испытаниям по методу NEN 1076, часть С. Результаты опытов показывают время, прошедшее до распространения пламени при энергии 0.4 кал/см сек. ТреЬования, предъявляемые к классу Т гласят, чго при данном методе испытаний это время должно превышать 15 мин. Кроме loro. в табл. 2 приведены также результаты испытаний в муфельной печи и испытаний на второй экадтерм. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полифурановых пенопластов | 1972 |

|

SU508216A3 |

| АДГЕЗИВНАЯ СИСТЕМА С НИЗКИМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2520443C2 |

| СПОСОБ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ | 2002 |

|

RU2269559C2 |

| ПОЛИМЕРЫ НА ОСНОВЕ УРЕТАНА ИЛИ МОЧЕВИНЫ, БЛОКИРОВАННЫЕ АКРИЛАТНЫМИ КОНЦЕВЫМИ ГРУППАМИ | 2019 |

|

RU2817848C2 |

| ВОЗОБНОВЛЯЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2470105C2 |

| АМИНОПЕНОПЛАСТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КОМПОНЕНТ ПРОДУКТА ФОРКОНДЕНСАЦИИ АМИНОПЛАСТА, КОМПОНЕНТ ОТВЕРДИТЕЛЯ-ПЕНООБРАЗОВАТЕЛЯ, ПРИМЕНЕНИЕ АМИНОПЕНОПЛАСТА | 1991 |

|

RU2088605C1 |

| ГРАНУЛИРОВАННЫЙ МАТЕРИАЛ, ИМЕЮЩИЙ МНОЖЕСТВО ОТВЕРЖДАЕМЫХ ПОКРЫТИЙ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2003 |

|

RU2312121C2 |

| Способ получения фенолмочевиноформальдегидных смол | 1981 |

|

SU952871A1 |

| КОМПОЗИЦИЯ МОЧЕВИНЫ, ИМЕЮЩАЯ ПОНИЖЕННЫЕ УПЛОТНЯЕМОСТЬ, СЛЕЖИВАЕМОСТЬ И ПЫЛЕОБРАЗОВАНИЕ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2367635C2 |

| Способ получения пенополиуретана | 1975 |

|

SU562989A1 |

Борная кислота Бура

Газообразова1гль трихлортрифюр л аи (фреон 113)

25

35

30

11

Z:I::T::: :

} Агент для придания огнестойкости (3) Катализатор -.ортофосфорная кислота (98%-ная) Полифосфорная кислота Изопропанол 1,4-Бутандиол Метанол Глюкоза Испытание в муфельной печи при 500°С Второй экзотерм при 200°С,С Время до распространения пламени (испытание по NEN 1076, часть С) при 0,4 кал/см - с 8 мин 40 с 13 мин 50 с при 0,5 кал/см, с Больше Больше Бо 15 мин 15 мин 15 при 0,6 кал/см - с То же То же То Примечания: 1. Смола Борден TNI фуриловый спирт 2.Синформ Р 490 (см свободного фзфило 3.Товарный продукт жащий фосфат амм Пенопласт 1 не проходит испытаний в муфельной печи, а также испытаний по методу NEN 1076, хотя он и содержит 30 ч борной кислоты. Это происходит из-за большого количества фурановой смолы, используемого при получении пенопласта, что затрудняет достижение полного отверждения и что подтверждается высокой температурой, достигаемой при испытании ,, на второй экзотерм. Пенопласт 2 готовят с другим катализатором и второй экзотерм является значительно более низким. Этот пенопласт показывает очень ко12Продолжение табл. 2

6 50 45,2 10,710,4 2 мин 35 с Больше Больше 18 мин 25 мин ьше Больше Больше мин 15 мин 15 мин же То же То же соотношение мочевина : формальдегид : 1 : 2 : 1,5). ола средней вязкости, содержашая 15 вес.% ого спирта). агент для придания огнестойкости, содерния и сульфат аммония. роткую вспышку при ишытании в муфельной печи и почти проходит это испытание. Пенопласт 3 показьшает, что обычный агент для првдания огнестойкости не может дать жe лаемого эффекта. Пенопласты 4 и 5 имеют лучшие рабочие характеристики при испьпании по NEN 1076 пенопластов на основе мочевины, формальдегида, фурилового спирта, к которым было прибавлено достаточное количествЬ борной кислоты для гого, чтобы эти пенопласты прошли испытания в муфельной печи.

13

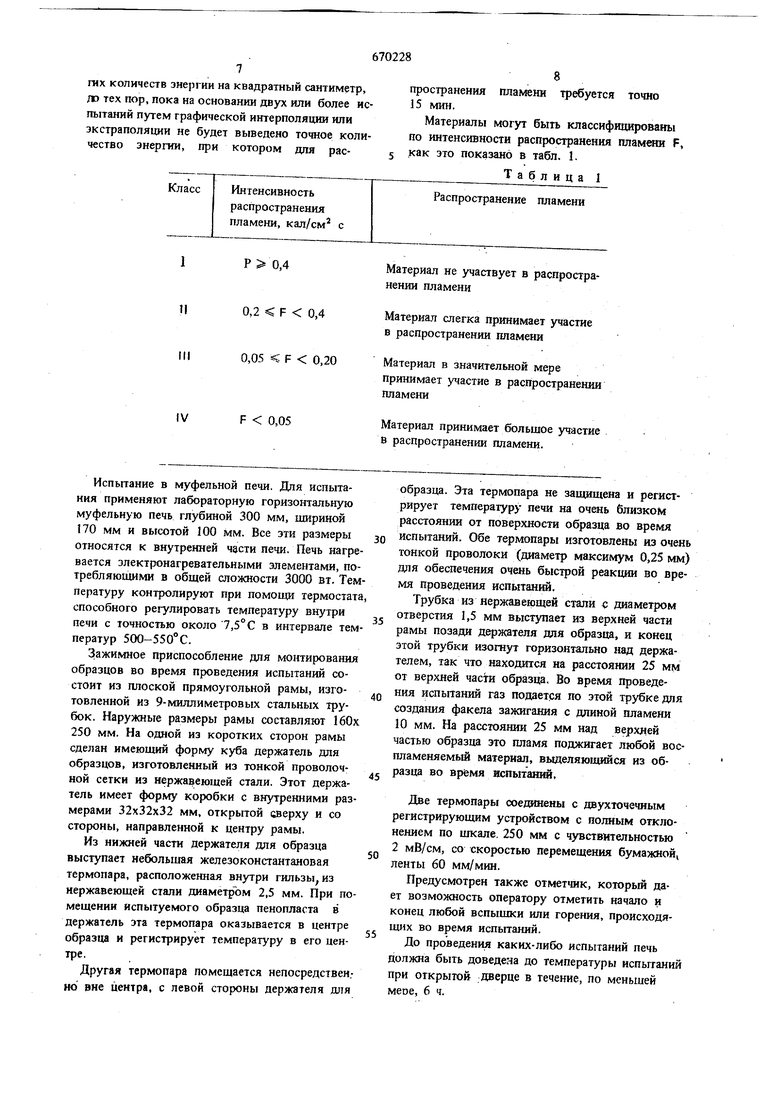

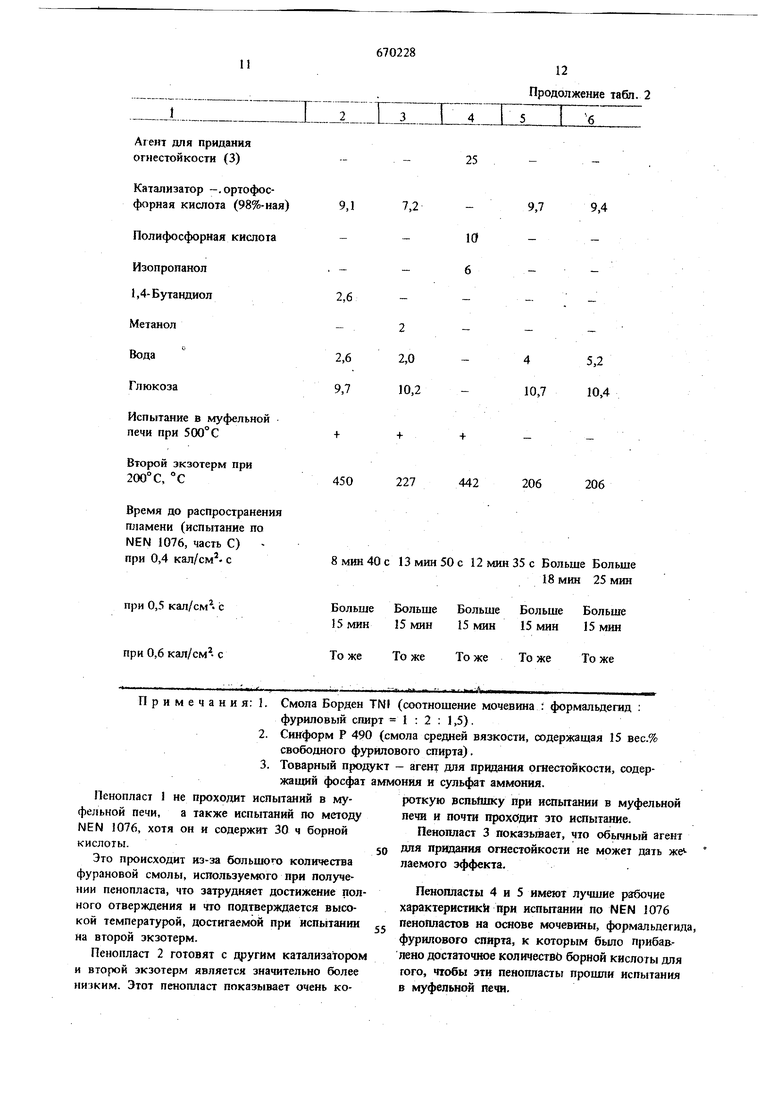

П р и м е р 2. Пенопласты готовят по рецептуре, приведенной в табл. 3. Смесь смол подают насосом в смесительную камеру, в которой производится тщательное смешивание с катализатором. Смесь выливают и ей дают вспениться, далее пенопласты подвергают отверждению при 70 С в течение 15 мин (пенопласт 1), а в другом случае - при 60 С в течение 2 ч

Поверхностно-активное

вещество ДС 1930,2

Борная кислота-

Плуроник (2)

Дауэкс (3)Фреон ИЗ Диметокси метан

Дихлорметан

Пентан-

Катализатор ортофосфорная кислота (45%Ная)Тетрафосфорная кислота7,8

Изопропанол5,8

Хлористый аммоний

Примем а ни я: 1. Товарные смолы на основе мочевины, формальдегида и фурилового спирта; смола Борден TMI аналогична смоле Борден TNI, смола Борден FRD 511 имеет соотиощение мочевина : формальдегид : фуриловый спирт 1:1,7:1,34, а смола Борден FRD 530 - соответственно соотнощение 1:2,1:0,78.

670228

14

(пенопласты 2-5). Образцы для испытаний вырезают для проведения опытов по определению второго зкзотерма и испытания в муфельной печи. Наконец, пенопласты испьггывают на стойкость к распространению пламени по методу NEN 1076, часть С. Результаты испытаний приведены в табл. 4.

Таблица 3

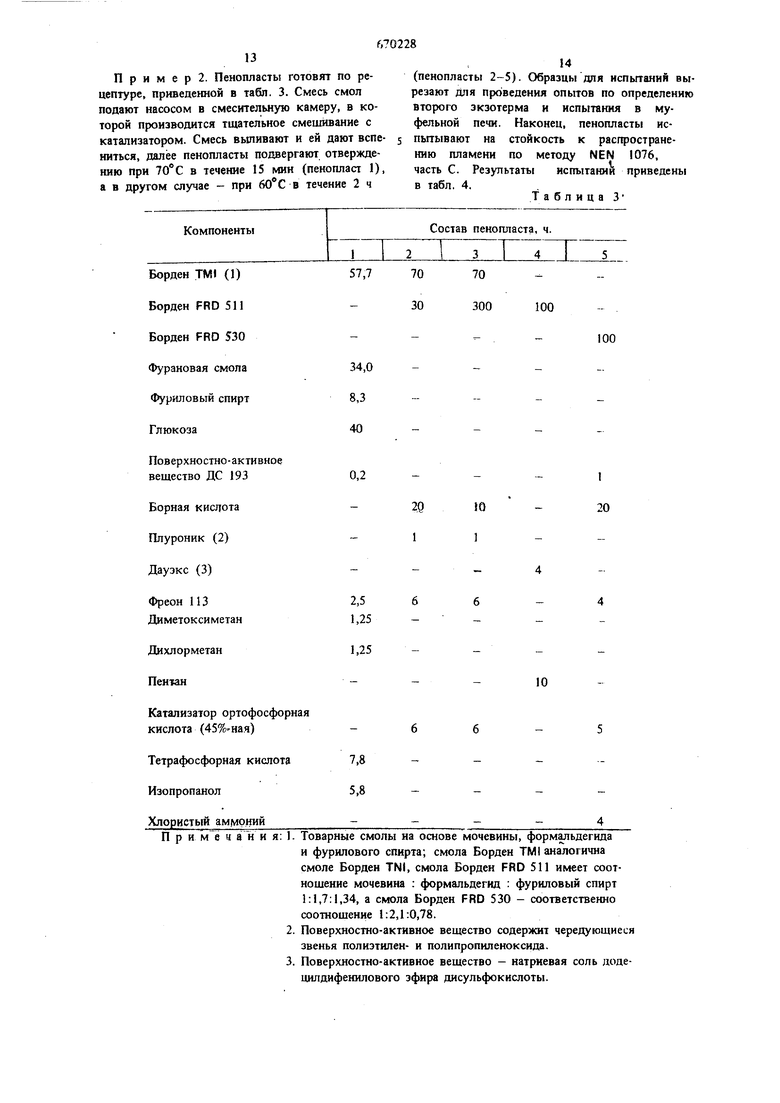

15 Показатели

Испытание в муфельно печи при 550°С

гореняе, с

максимальная температура, °С при горение , с

максимальная температура, °С

при 508°С горение, с

максимальная температура, °С

при 495°С горение, с

максимальная температура, °С

Максимальная температ второго экзотерма при 200°С, °С

Характеристика

по NEN 1076, класс

Время.до распространения пламени при 0,2 кал/см с

Пенопласт 1 не содержит соединения бора и не пртходит ни испытания в муфельной печи, ни испытания на стойкость к распространению пламени по NEN 1076.

Пенопласт 2 содержит 20 ч борной кислоты и проходит испытание в муфельной Печи, как при 525°С, так и при 508°С, а также испыта1ше по методу NEN 1076, причем показывает хорошие характеристики.

ГГенопласт 3 содержит 10 ч борной кислоты, которая в данном составе композиции на основе смолы дает неудовлетворительные результаты

670228

16 Таблица 4

16-328-186-8710-121

570

595

690

600

22-120 5-183 14-123

530

585690575

89-132 19-157 565630

560

99-131 570

210

Свыше 16 мин

как при испытании р муфельной печи, так и при испытании по методу NEN 1076.

На основании рассмотрения полученных результатов сделан вывод, что требуется лишь небольшое повышение количества борной кислоты для того, чтобы пенопласт 3 прошел испытания.

Пенопласт 4 изготовлен из композиции, не содержащей фурановой смолы, но даже в этом случае характеристики огнестойкости в отсутствие соединения бора являются весьма плохими

Пенопласт 5 изготовлен из другой смолы на основе мочевины, формальде1ида и фурилово1о i:EzriiiiiiiizE:T Пенопласт

спирта и содержит 20 ч борной кислоты. Он проходит испытания в муфельной печи при 508° С и, как и следовало ожидать, испытание по методу NEN 1076.

На основании результатов, полученных в примере 1 и в примере 2, можио считать, что существует хорошая корреляция между испьпа-, иием в муфельной печи и по методу NEN 1076. П р и м е р 3. Пенопласт получают из смеси, состоящей из следующих ингредиентоЕ,ч: Смола из основе мочевины, формальдегида и фурилового спирта100

Кремнийорганическое noisepxиостно-активное вещество1,5

Борная кислота15

н-Пентан10

Указанная смола на основе мочевины, фор мальдегида и фурилового спирта содержит эти ингредиенты в среднем молярном соотношении 1:2; 0:0,67. Вязкость составляет 5400 спз при 25°С.

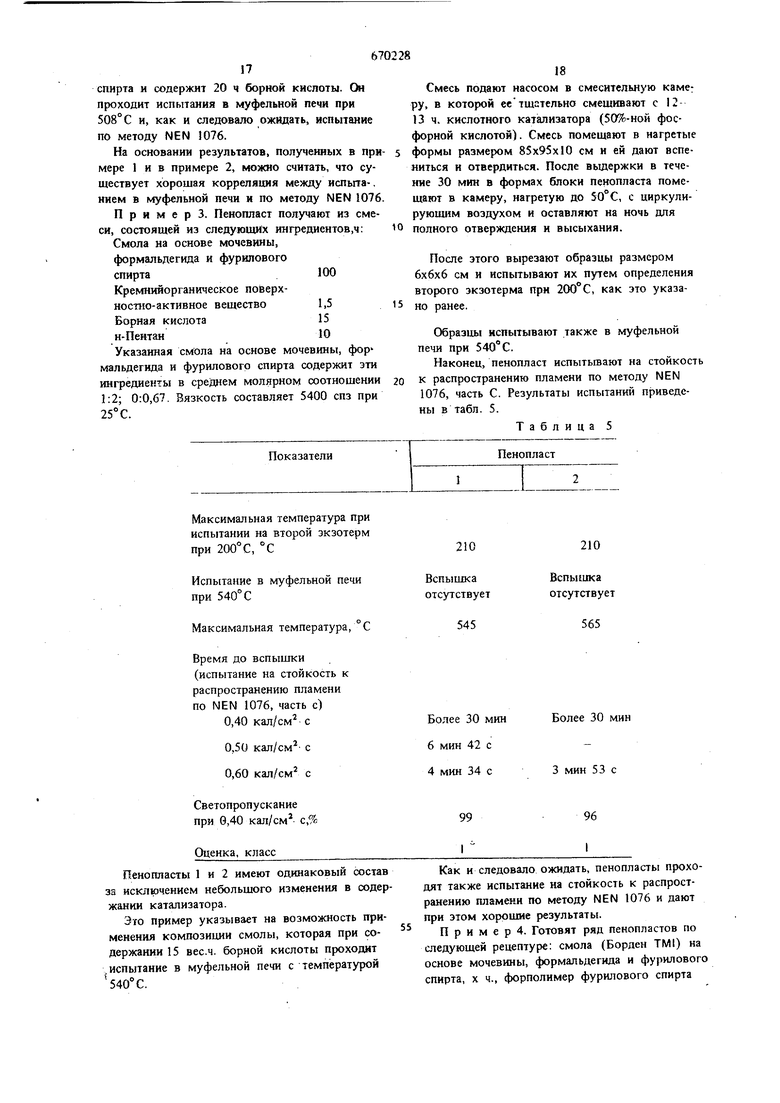

Максимальная температура при испытании на второй экзотерм при 200°С, °С210

Испытание в муфельной печиВспышка

при 540° Сотсутствует

Максимальная температура, °С545

Пенопласты 1 и 2 имеют одинаковый состав за исключением небольшого изменения в содержании катализатора.

Это пример указывает на возможность применения композиции смолы, которая при содержании 15 вес.ч. борной кислоты проходит испытание в муфельной печи с температурой 540°С.

Смесь подают насосом в смесительную каме: ру, в которой еетщательно смешивают с 12 13 ч. кислотного катализатора (50%-ной фосфорной кислотой). Смесь помещают в нагретые

формы размерюм 85x95x10 см и ей дают вспениться и отвердиться. После выдержки в течение 30 мин в формах блоки пенопласта помещают в камеру, нагретую до 50°С, с циркулирующим воздухом и оставляют на ночь для

полного отверждения и высыхания.

После этого вырезают образцы размером 6x6x6 см и испытывают их путем определения второго экзотерма при 200°С, как это указано ранее.

Образш 1 испытывают также в муфельной печи при 540°С.

Наконец, пенопласт испытывают на стойкость К распространению пламени по методу NEN 1076, часть С. Результаты испытаний приведены в табл. 5.

Таблица 5

210

Вспышка отсутствует

565

Как и следовало ожидать, пенопласты проходят также испытание на стойкость к распространению пламени по методу NEN 1076 и дают при этом хорошие результаты.

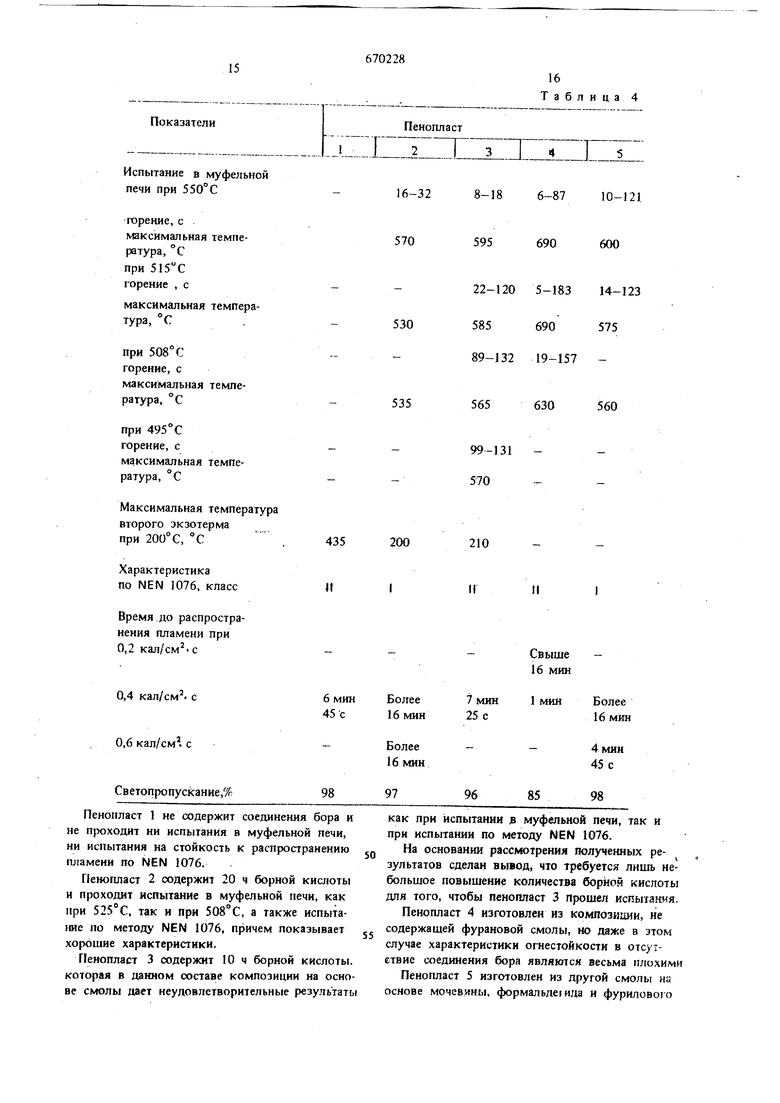

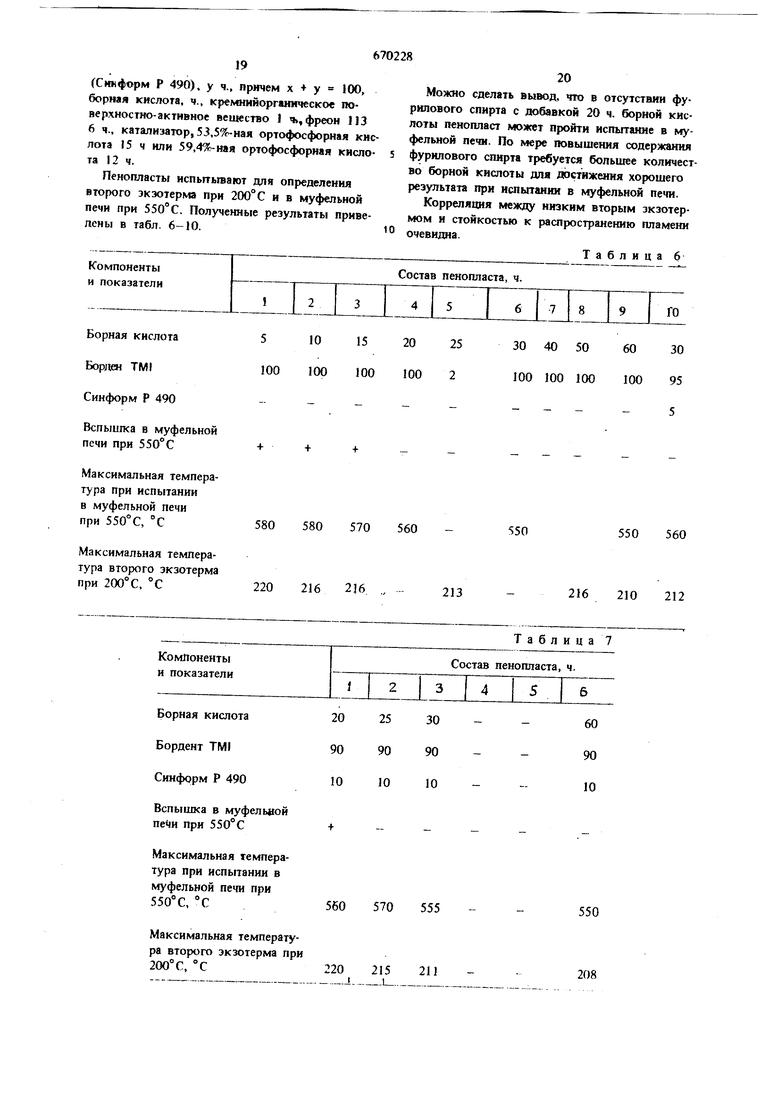

П р и м е р 4. Готовят ряд пенопластов по следующей рецептуре: смола (Борден TMI) на основе мочевины, формальдегида и фурилового спирта, X ч., форполимер фурилового спирта

(Сниформ Р 490). у ч., причем х + у 100, борная кислота, ч., кремнийорганическое поверхностно-активное вещество 1 ч, фреон 113 6 ч., катализатор, 53,5%-ная ортофосфориая кислота 15 ч или 59,4%-ная ортофосфориая кислота 12 ч.

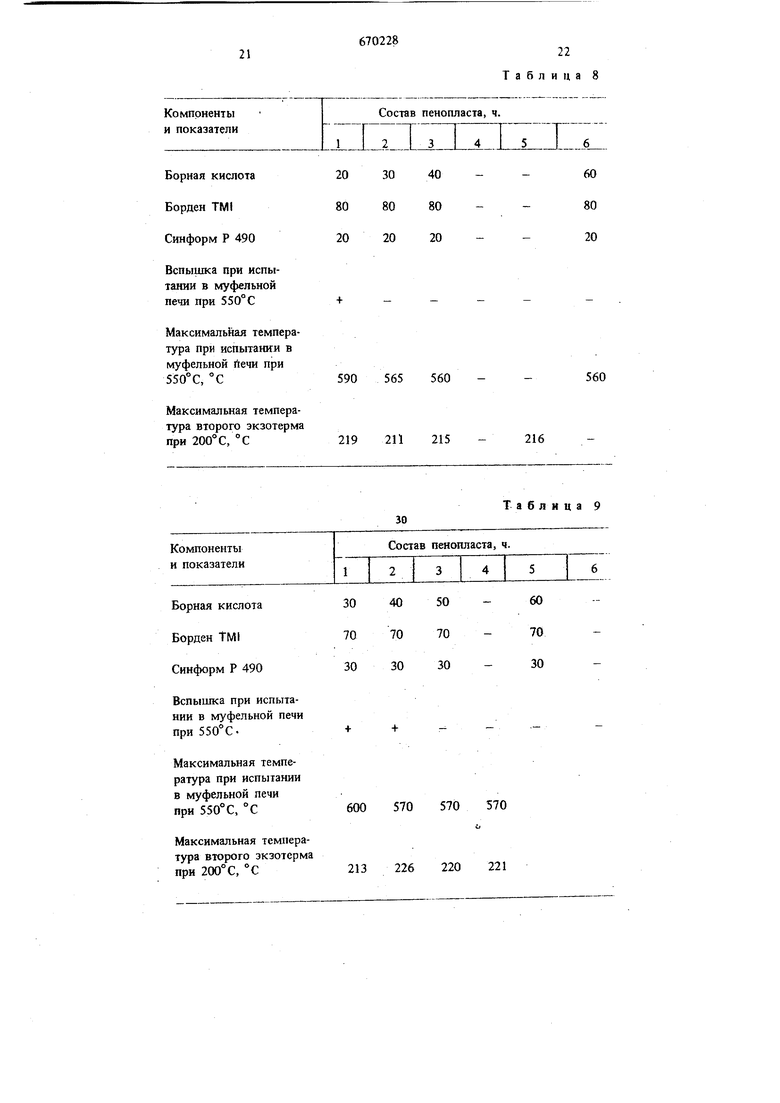

Пенопласты испьттьгеают для определения второго экзотерма при 200°С и в муфельной печн при 550°С. Полученные результаты приведены в табл. 6-10. Борная кислота 5101520 100 100 100 100 Борден TMI Синформ Р 490 Вспьшжа в муфельной печи при Максимальная температура при испытании в муфельной печи при 550°С, °С 580 580 570 560 Максимальная температура второго экзотерма при 200°С, С 220 216 2J6. .,

Борная кислота Бордент TMI Синформ Р 490

Вспышка в муфельлой печи при 550°С

Максимальная температура при испытании в муфельной печи при 550°С, С

Максимальная температура второго экзотерма при 200°С, °С

Можно сделать вывод, что в отсутствии фурипового спирта с добавкой 20 ч. борной кислоты пенопласт может пройти испытание в муфельной печм. По мере повышения содержания фурилового спирта требуется больигее количество борной кислоты ддя достижения хорошего результата при испытаиии в муфельной печи.

Корреляция между иизким вторым зкзотермом и стойкостью к распространению пламени очевидна.

Таблица 6

60 90 10

25 90 10

30 90 10

550

570 555

208

211

215 0 40 506030 00 100 100 100 95 - --5 550 560 216 210

21

Вспышка при испытании в муфельной печи при 550°С

Максимальйая температура при испытании в муфельной йечи при 550°С, С

Максимальная температура второго экзотерма при 200°С, с

670228

22 Таблица 8

.6 60 80 20

560

560

215

216

Таблица 9

600 570 570 570

213 226 220 221

Вспышка в муфельной печи при 550°С

Максимальная температура при испытании в муфельной печи при550°С,С

Максимальная температура второго экзотерма при 200°С, °С

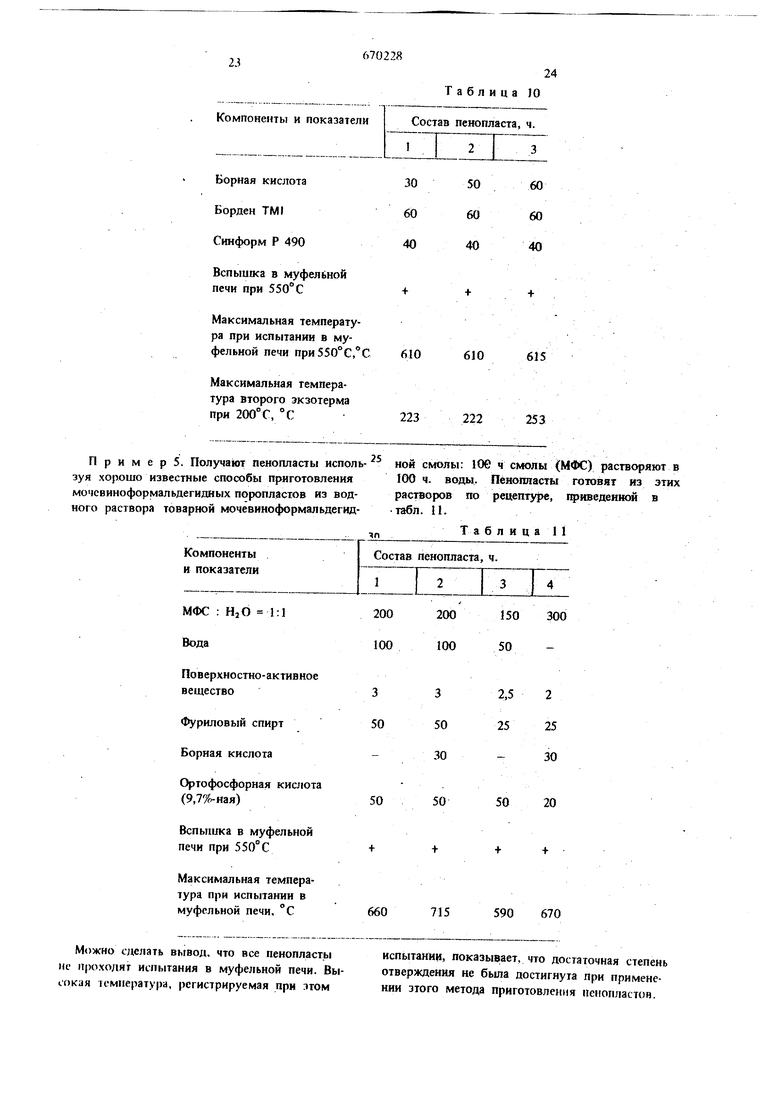

П р и м е р 5. Получают пеноппасты исполь- ной смолы: 106 ч смолы (МФС) растворяют в

ЗУ я хорошо известные способы приготовления100 ч. воды. Пёнопласты готовят из этих

мочсвиноформальдегидных поропластов из вод-растаоров по рецептуре, приведенной в

ного раствора товарной мочевнноформальдегид- табл. 11,

Компоненты и показатели

МФС : HjO 1:1 Вода

Поверхностно-активное вещество

Фуриловый спирт Борная кислота

Ортофосфорная кислота (9,7%-ная)

Вспышка в муфельной печи при 5 50° С

Максимальная температура при испытании в муфельной печи. С

Можно сделать вывод, что все пенопласты проходят испытания в муфельной печи. Выкая температура, регистрируемая при

Таблица Ю

610

615

610

223

253

222

Т а б л и ц а 1 1

20

50

50

590 670

715

испытании, показывает, что достаточная степень отверждения не была достигнута при применении этого метода приготовления пенопластов. В этих случаях прибавление борной кислоты не кгожет сделать пенопласт стойким к распространению пламени. Примере. Готовят пенопласт на основе товарной мочевино-формальдегидаой смолы. 40 ч. смолы растворяют в 60 ч. фурилового спирта. К 100 ч, этого раствора прибавляют Ш ч. воды, 1 ч. поверхностно-активного вещества (ДС 193), 30 ч. борной кислоты, 2 ч. фреона ИЗ и в качестве катализатора 64 ч. водного раствора ортофосфорной кислоты (59%ной). Композиции дают вспениться и отвердиться. При проведении испытаний в муфельной печи (550°С) пенопласт не дает вспьплки, максималь-15 ная зарегистрированная температура составляет ., Пример. Этот пример приведен для юго, чтобы показать, что само по себе прибавление борной кислоты является недостаточным 20 для того, чтобы придать пенопласту огнестойкость, что особенно наглядно доказьшается вторым экзотермом. Пенопласт, таким образом,

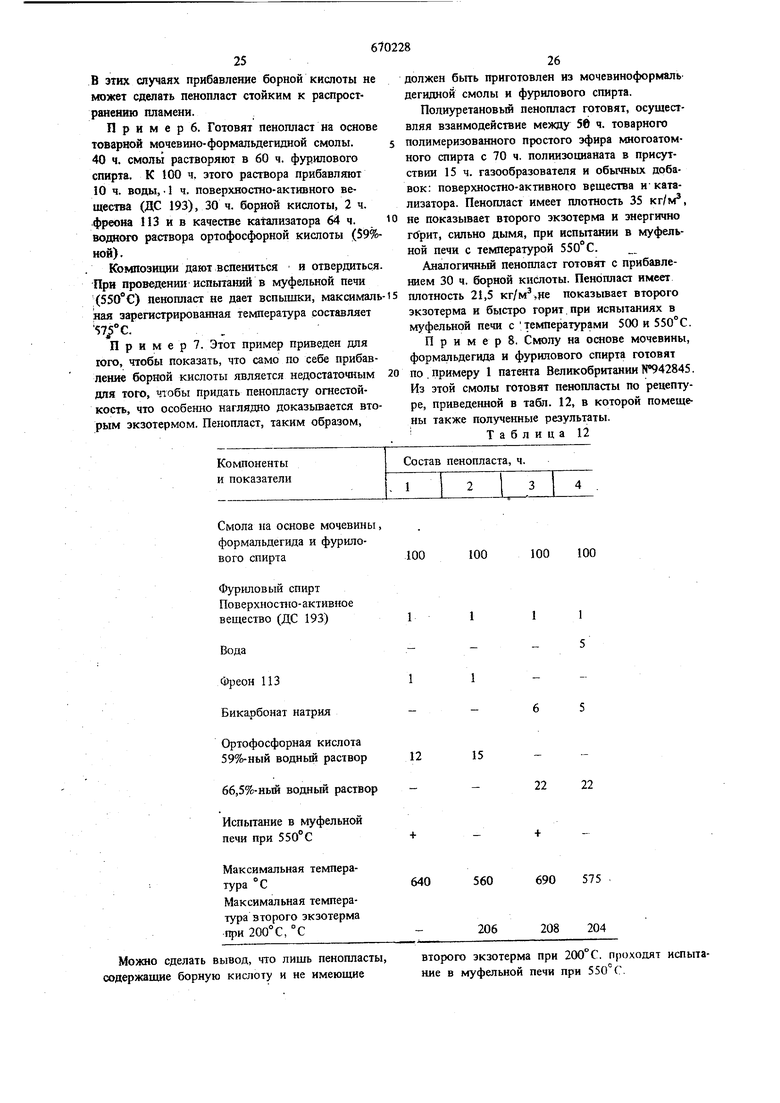

Смола на основе мочевины формальдегида и фурилового спирта

Фуриловый спирт Поверхностно- активное вещество (ДС 193)

Вода

Фреон 113 Бика,рбонат натрия

Ортофосфорная кислота 59%-ный водный раствор

66,5%-ный водный раствор

Испытание в муфельной печи при 5 50° С

Максимальная температура °С

Максимальная температура второго экэотерма при 200°С, °С

Можно сделать вывод, что лищь пенопласты, содержащие борную кислоту и не имеющие 5 10

100

100

100

100

12

15

2222

640560690 575

206208 204

второго экзотерма при 200°С. проходят испытание в муфельной печи при 550°С. должен быть приготовлен из мочевнноформаль дегидной смолы и фурилового спирта. Полиуретановый пенопласт готовят, осуществляя взаимодействие между 56 ч. товарного полимеризованного простого эфира многоатомного спирта с 70 ч. полиизоцианата в присутствии 15 ч. газообразователя и обычных добавок: поверхностно-активного вещества и катализатора. Пенопласт имеет плотность 35 кг/м, не показывает второго экзотерма и энергично rtfpHT, сильно дымя, при испьггании в муфельной печи с температурой 550°С. Аналогичный пенопласт готовят с прибавлением 30 ч. борной кислоты. Пенопласт имеет плотность 21,5 кг/м,не показывает второго экзотерма и быстро горит при испытаниях в муфельной печи с температурами 500 и 550°С. П р и м е р 8. Смолу на основе мочевины, формальдегида и фурилового спирта готовят по,примеру 1 патента ВеликобританииN 42845. Из этой смолы готовят пенопласты по рецептуре, приведенной в табл. 12, в которой помещены также полученные реэультаты. Таблица 12

2728

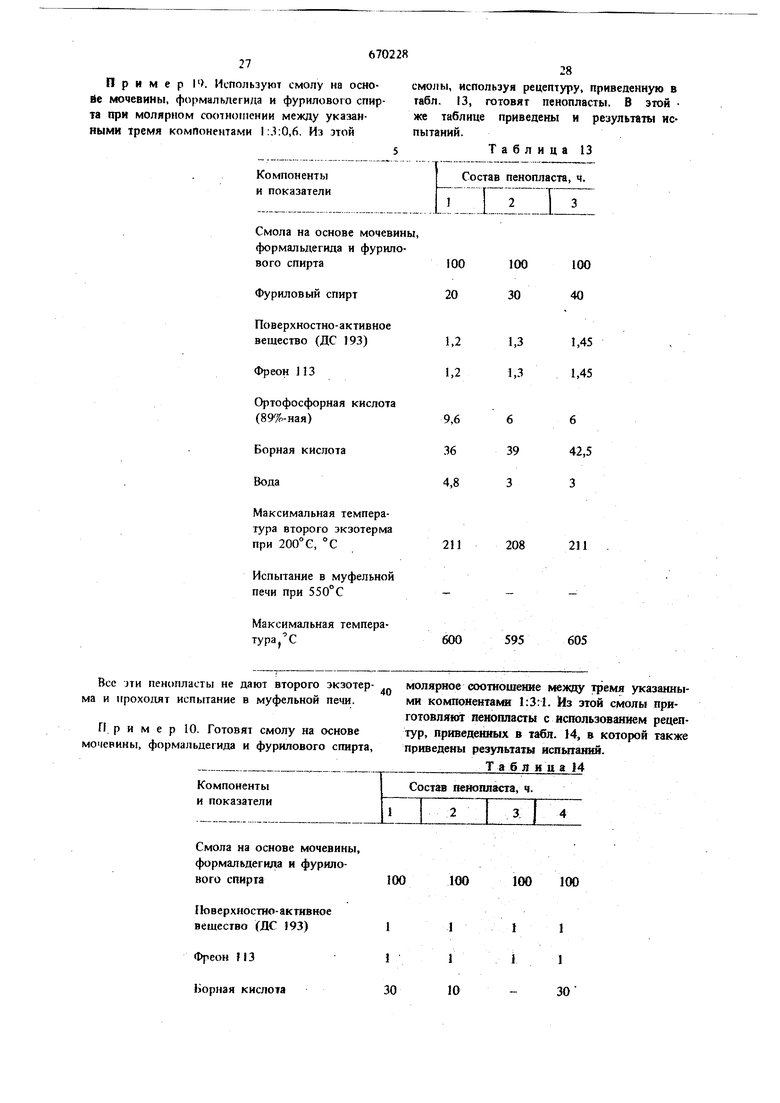

Пример I). Используют смолу на осно-смолы, используя рецептуру, приведенную в

йе мочевины, формальдегида и фурилового спир-табл. 13, готовят пенопласты. В этой

та при молярном соотношении между указан-же таблице приведены и результаты исными тремя компонентами 1:3:0,6. Из этойпытаний.

Максимальная температура второго экзотерма при 200°е, °С

Испытание в муфельной

печи при 550°СМаксимальная температура ,С Все JTH пенопласты не дают второго экзотерма и проходят испытание в муфельной печи. Пример 10. Готовят смолу на основе мочерины, формальдегида и фурилового спирта.

Компоненты и показатели

Смола на основе мочевины, формальдегида и фурилоного спирта

Поверхностно-активное вещество (ДС 193)

Фреон N 3 Ьорная кислота

5Таблица 13

211

208

595

605

100

100 100

100 молярное соотношение мезкпу тремя указанными компонентакш 1:3:1. Из зтой смолы приготовляют пенопласты с использованием рецштур, приведенных в табл. 14, в которой также приведены результаты испытании. Т а б яйца 14

29

Глюкоза

Катализатор ортофосфорная кислота (89%-ная)

Вода

Максимальная температура второго экзотерма при 200°С, °С

Испытание в муфельной печи при

Максимальная температура, °С

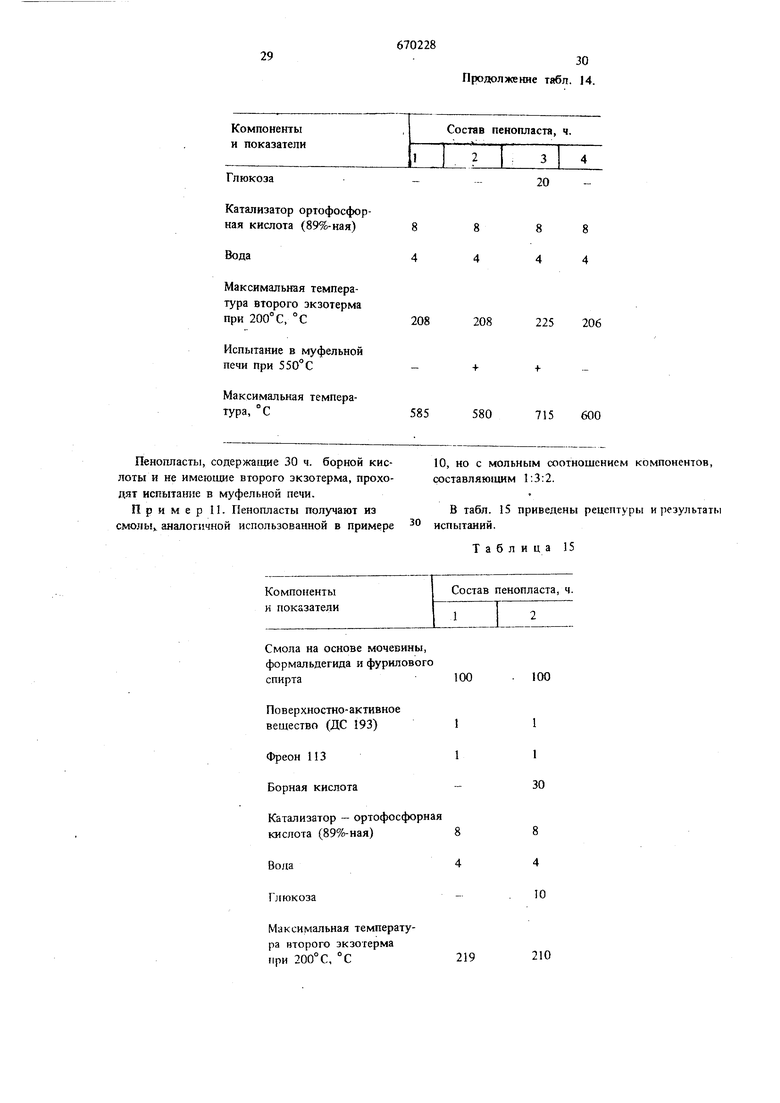

Пенопласты, содержащие 30 ч. борной кислоты и не имеющие второго экзотерма, проходят испытание в муфельной печи.

Пример П. Пенопласты получают из смоль аналогичной использованной в примере

Смола на основе мочевины, формальдегида и фурилового спирта100

Поверхностно-активное вещество (ДС 193)

Фреон ИЗ Борная кислота

Катализатор - ортофосфо кислота (89%-ная)

Вода Глюкоза

Максимальная температура второго экзотерма при 200°С, °С

670228

30 Продолжение табл. J4.

20

88

44

208208225 206

585580715 600

10, но с мольным соотношением компонентов, составляющим 1:3:2.

В табл. 15 приведены рецептуры и результаты испытаний.

Таблица 15

100

1 1

30

4 10

210

219

31

Компоненты и показатели

Испытание в муфельной печи при 5 50° С

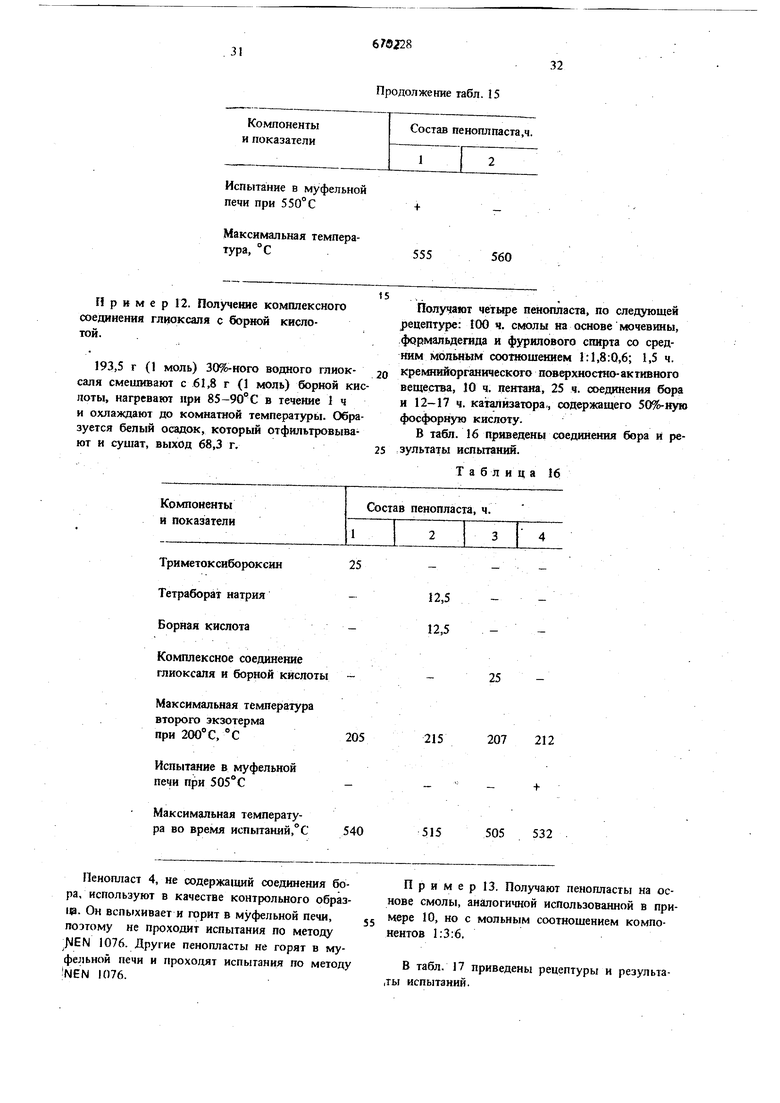

Максимальная температура. С Пример 12. Получение комплексного

соединения глиоксаля с борной кислотой.

193,5 г {1 моль) 30%-ного водного глиоксаля смешивают с 61,8 г (1 моль) борной кислоты, нагревают при 85-90 С в течение 1ч и охлаждают до комнатной температ)фь1. Образуется белый осадок, который отфильтровывают и сушат, выход 68,3 г.

Триметоксибороксин

Тетраборат натрия

Борная кислотаКомплексное соединение глиоксаля и борной кислоты Максимальная температура второго экзотерма при 200° С, ° С

Испытание в муфельной печи при 505°С

Максимальная температура во время испытаний,°С 540

Пенопласт 4, не содержащий соединения бора, используют в качестве контрольного образчц. Он вспыхивает и горит в муфельной печи, поэтому не проходит испытания по методу jyEN 1076. Другие пенопласты не горят в муфельной печи и проходят испытания по методу iNEN 1076.

32

Продолжение табл. 15

555

560

Получают четыре пенопласта, по следующей рецептуре: 100 ч. смолы на основе мочев1шы, формальдегида и фурилового спирта со средним мольным соотношошем 1:1,8:0,6; 1,5 ч. кремнийорганического поверхиостяо-активного вещества, 10 ч. пеитаяа, 25 ч. соединения бора и 12-17 ч. катализатора,, содержащего 50%-ную фосфорную кислоту.

В табл. 16 приведены соединения бора и результаты испьггаиии.

Таблица 16

12,5 12,5

25

207

212

215

532

505

515

Пример 13. Получают пенопласты на основе смолы, аналогичной использованной в примере 10, но с мольным соотношением компонентов 1:3:6.

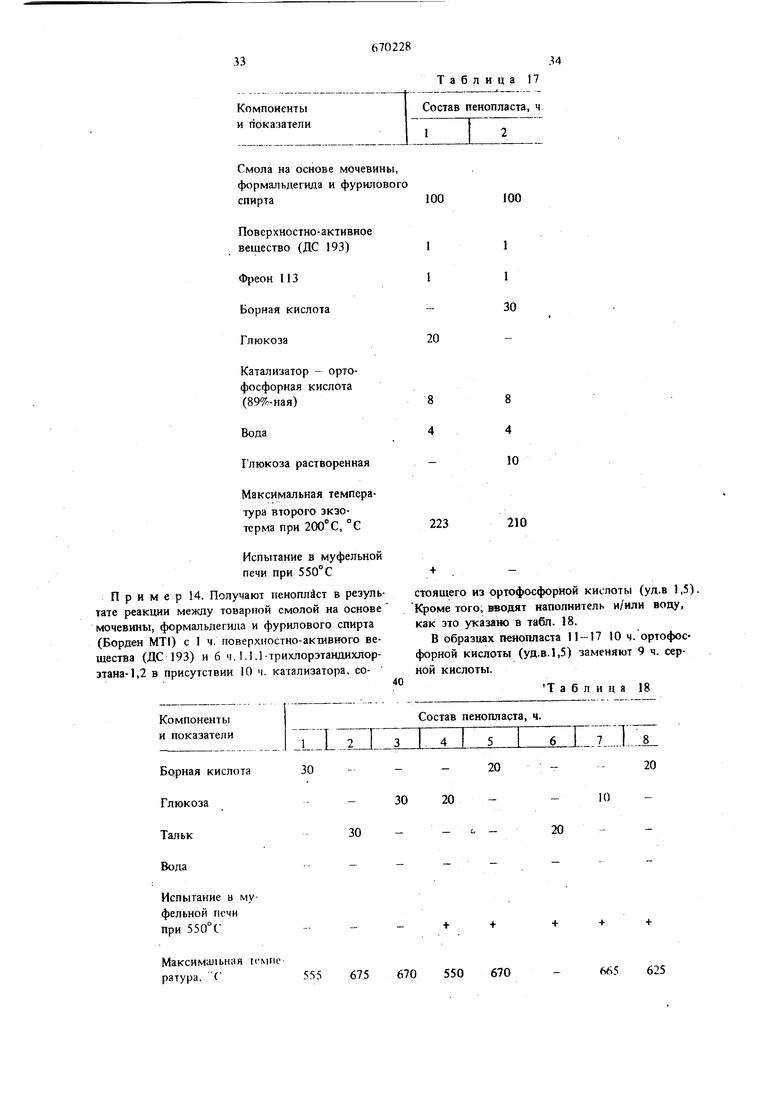

В табл. 17 приведены рецептуры и результа,ты испытаний.

Смола на основе мочеви формальдегида и фурил спирта

Поверхностно-активное вещество (ДС 193)

Фреон 113 Борная кислота Глюкоза

Катализатор - ортофосфорная кислота (89%-ная)

Вода

1люкоза растворенная

Максимальная температура второго экзотерма при 200°С, °С Испытание в муфельной печи при 550°С Пример 14. Получают пеноплйст в результате реакции между товарной смолой на основе мочевины, формальдегида и фурилового спирта (Борден MTI) с 1 ч. поверхностно-активного вещества (ДС 193) и б ч. I.l.l-тpиxлopэтaндиxлopзтaнal,2 в присутствии 10 ч. катализатора, соГлюкозаТальк

Вода

Испытание в муфельной печи при 550ЧМаксимальная к-мпе ратура. С

Таблица 17

100

100

1 1 30

8 4 10

210

20

10

30

20

-н++

665 625

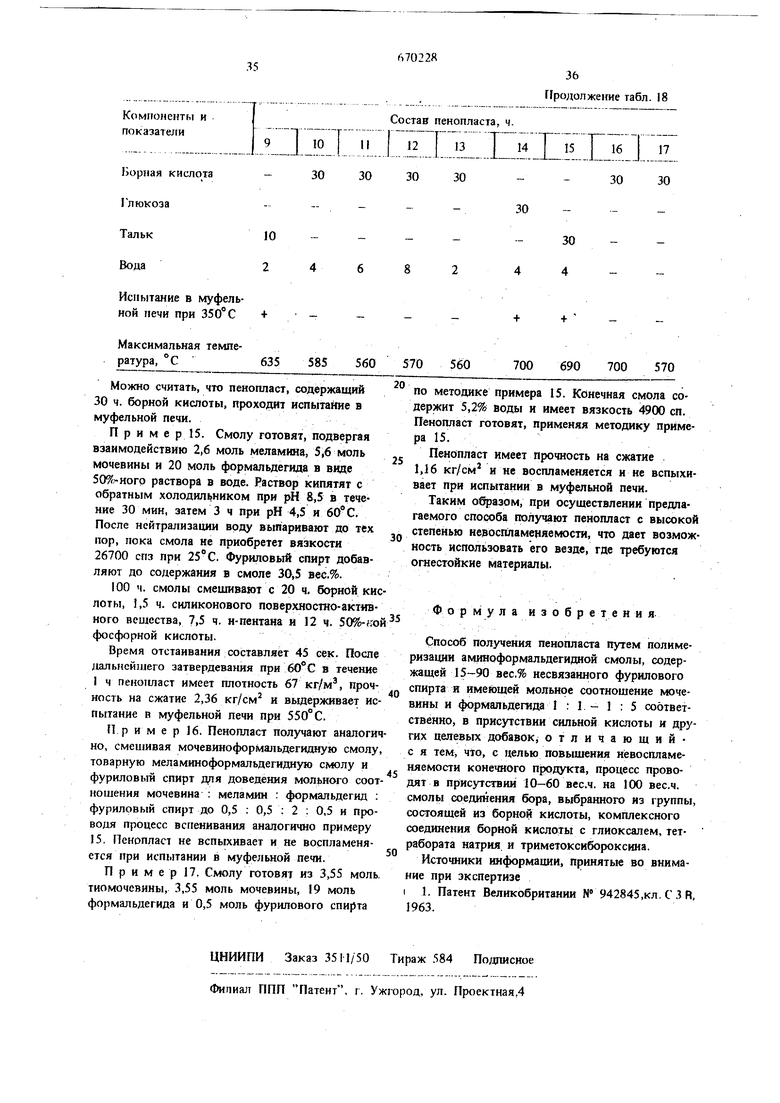

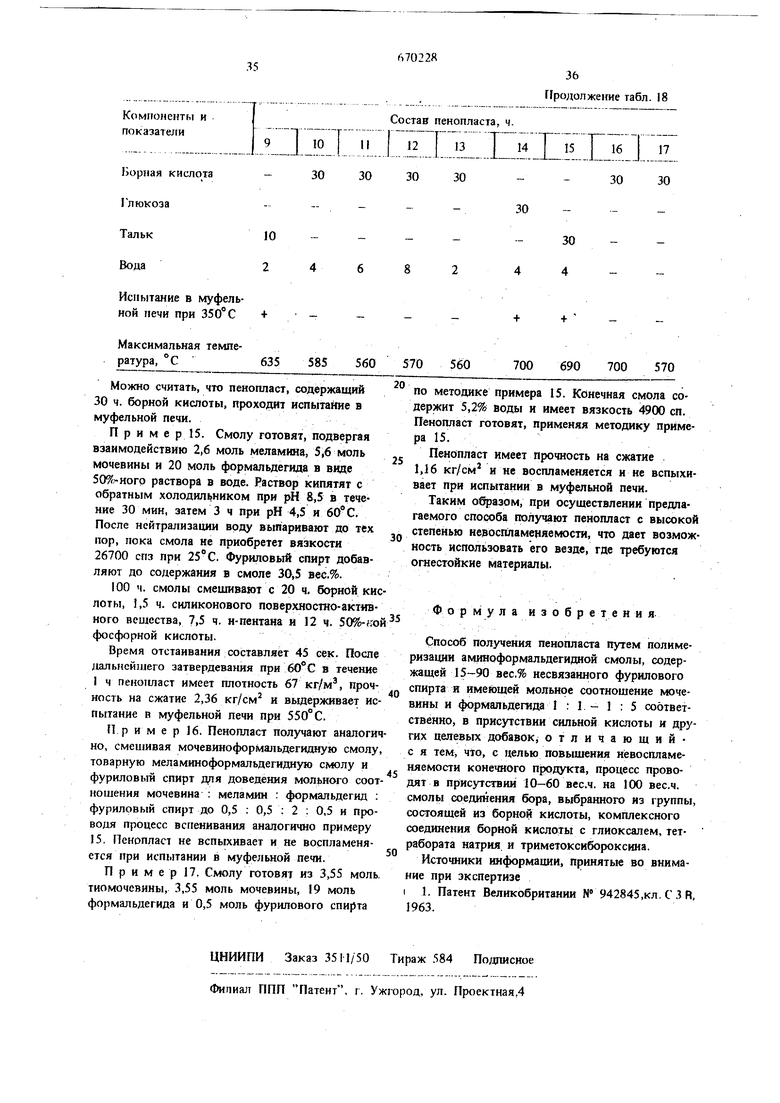

675 670 550 670 стоящего из ортофосфорной кислоты (уя.в 1,5). Кроме того, вводят наполнитель и/или воду, как; это указяно в табл. 18. В образцах пенопласта 11--17 10 ч. ортофосфорной кислоты (уд.в.1,5) заменяют 9 ч. серной кислоты. Т а б л и ц а 18

35

Л70228

36 Продолжение табл. 18

Авторы

Даты

1979-06-25—Публикация

1975-04-04—Подача