«1

Изобретение относится к области получения отверждающихся герметизирующих композиций и может быть использовано в качестве строительного материала для герметизации швов в бетонных изделиях, заделки стыков между панелями, оконных проемов, гидроизоляции кровли и пр.

Цель изобретения - повышение тиксотропности композиции, прочное- ти и эластичности герметика.

Используемый в композиции модифицированный диатомит получают путем обработки -анинопропилтризтокси- снланом предварительно обожженных при отходов производства ди- атомитовьк фильтрующих порошков с содержанием фракции 20 мкм и меньше в количестве 67-90%.

Иснользу емые отходы диатомита представляют собой фракцию, улавливаемую фильтрами при изготовлении ди- атомытовых фильтрующих хюрошков, и имеет следующий состав,%: SiO 93,8; 3,23; FejOa 0,8; СаО О,/18; MgO 0,5; 0,1; К,0 0,26, п.п.п. 0,6%.

Пример 1. 23,0 мас.% моди- фицировашюго -аминопропилтриэтокси сплапом диатомита, в виде отходов производства фильтрующих порошков, с содержапием фракции 20 мкм и мепь- ше в количеств.е 78%, фракции 60- 20 мкм 13%, фракции 100-60 мкм 8%, фракции 500-100 мкм 1,0% от общего колИ Чества всех фракций наполнителя, смешивают с 41,0 мас.% олигомерного бутадиен-нитрильного карбоксилатного каучука, 19,0 мас.% латекса высокомолекулярного бутадиенакрилонитриль- ного карбоксилатного каучука, 13,0 мас.% эпoкc щнoй смолы и 4,0 мас.% индустриального масла. Смешивание производят в смесителе до получения однородной массы, затем выдавливают шнеком, завертывают в но лиэтилен и разрезают на части.

П р и м е р 2. 8,7 мас.% модифицированного у-аминопропилтриэтокси силапом диатомита в виде отходов производства фильтрующих днатомитовых порошков с содержанием фракций, % от общего количества всех фракций диатомита: 20 мкм и мепьше 78; 20-60 мкм 13; 100-60 мкм 8; 500-100 мкм 1,0; смешивают с 48,6 мас.% олигомерного бутадиен-нитрильного карбоксилатного каучука, 21,2 мас.% латекса высоко32

молекулярного бутадиенакрилонитриль- ного карбоксилатного каучука, 14,2 мас.% эпоксидной смолы и 7,3 мас.% индустриального масла. Смешивают в смесителе и обрабатывают по примеру 1.

ПримерЗ.31,2 мас.% модифицированного у-аминопропилтриэтокси- силаном диатомита в виде отходов с

фракциями, % от общего количества всех фракций: 20 мкм и меньше 78; 60-20 мкм 13; 100-60 мкм 8; 500- 100 мкм 1,0, смешивают с 35,5 мас.% олигомерного бутадиен-нитрильного

карбоксилатного каучука, 17,6 мас.% латекса высокомолекулярного бутадиен- акрилонитрильного карбоксилатного каучука, 11,7 мас.% эпоксидной смолы и 4,0 мас.% индустриального масла.

Дальнейшая обработка по примеру 1.

П р и м е р 4 (контрольный). 7,0 мас.% модифицировш-шого V-амино- пропилтриэтоксисиланом модифицированного диатомита в виде отходов производства диатомитовых фильтрующих порошков с фракциями, % от общего количества всех фракций напол- пителя: 20 мкм и меньше 78; 60- 20 мкм 13,0; 100-60 мкм 8,0; 500- 100 мкм 1,0, смещивают с 48,6 мас.% олигомерного бутаднен-нитрильного карбоксилатного каучука, 21,2 мас.%. латекса высокомолекулярного бутадиен- акрил онитрильного карбоксилатного

каучука, 14,0 мас.% зпоксидной смолы и 9,2 мас.% индустриального масла. Дальнейшая обработка по примеру 1.

П р и м е р 3 (контрольный). 33,0 мас.% модифицированного У-ами- прпропилтриэтоксисиланом диатомита в виде отходов производства диатоми- товых фильтрующих порошков с фракциями, % от общего количества всех фракций наполнителя: 20 мкм и меньше 78;

60-20 мкм 13,0; 100-60 мкм 8,0; 500-100 мкм 1,0, смешивают с 35,5 мас.% олигомерного бутадиен- нИтрильного карбоксилатного каучука, 17,6 мас.% латекса высокомо лекулярного бутадиенакрилонитриль- ного карбоксилатного каучука, 11,9 мае.% эпоксидной смолы и 2,0 мас.% индустриального масла. Дальнейшая обработка по примеру 1.

Примерб. 24,0 мас.% модифицированного у-аминопропилтриэток- сисиланом диатомита в виде отходов производства диатомитовых фильтрую

3

с содержанием фракций

щих порошков

20 мкм и меньше 67; 60-20 мкм 13,0 100-60 мкм 18,0; 500-100 мкм 2,0, смешивают с 39,5 мас.% олигомерног бутадиен-нитрильного карбоксилатно го каучука, 18,5 мас.% латекса высокомолекулярного бутадиенакрило нитрильного карбоксклатного каучука, 12,5 мас.% эпоксидной смолы и 5,5 мас.% индустриального масла. Дальнейшая обработка по примеру 1.

Пример (контрольньш). 23,0 мас.% немодифицированного диатомита в виде отходов производств диатомитовьк фильтрующих порошков с содержанием фракций, %: 20 мкм и меньше 78;60-20 мкм 13,0; 100- 60 мкм 8,0; 500-100 мкм 1,0, смешивают с 41,0 мас.% олигомерного бутадиен-нитрилыюго карбоксилатно каучука, 19,0 мас.% латекса высокомолекулярного бутадиенакрилонитрил ного карбоксилатного каучука, 13,0 мас.% эпоксидной смолы и 4,0 мас.% индустриального масла. Дальнейшая обработка по примеру 1.

П р и м е р 8 (контрольный) .- 23,0 мас.% взятого в качестве напонителя модифицированного Т-амино

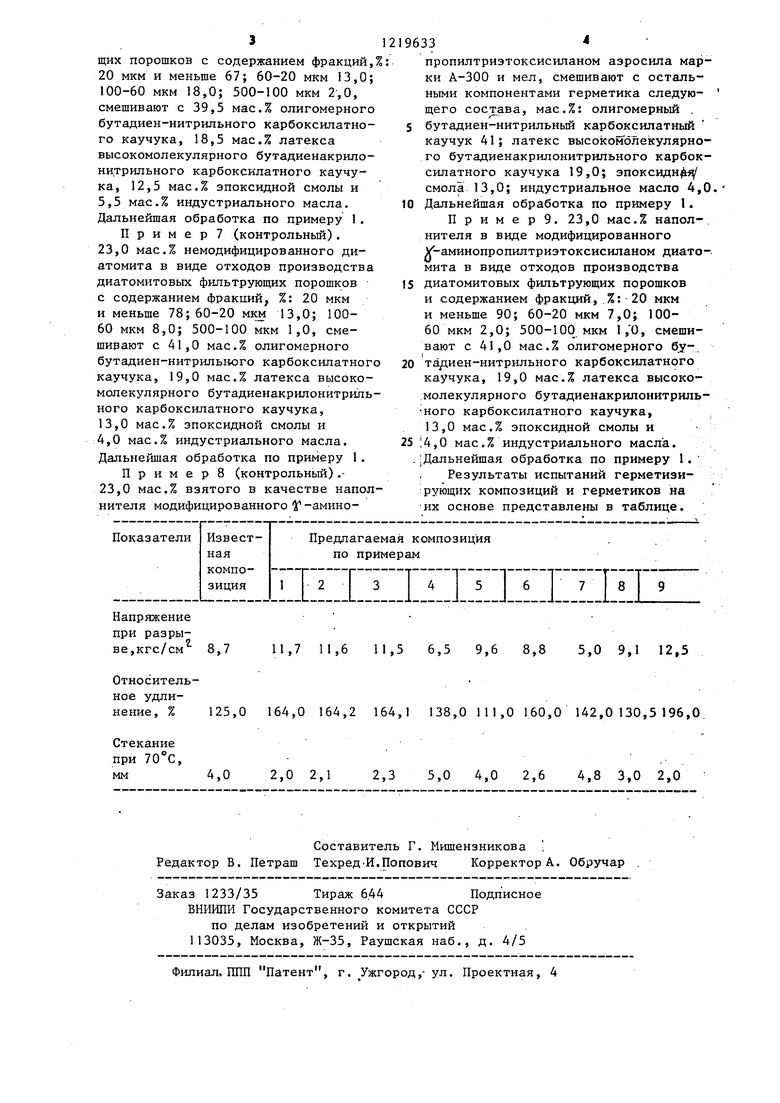

Напряжение при разрыве,кгс/см 8,7 11,7 11,6 11,5 6,5 9,6 8,8 5,0 9,1 12,5

Относительное удлинение, % 125,0 164,0 164,2 164,1 138,0 111,0 160,0 142,0 130,5 196,0.

Стекание

при 70°С,. .

мм 4,0 2,0 2,1 2,3 5,0 4,0 2,6 4,8 3,0 2,0

Составитель Г. Мишензникова Редактор В. Петраш Техред И. Попович Корректор А. Обручар

Заказ 1233/35 Тираж 644 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал, ППП Патент, г. Ужгород,- ул. Проектная, 4

пропилтриэтоксисиланом аэросила марки А-300 и мел, смешивают с остальными компонентами герметика следую- щего состава, мас.%: олигомерный .

бутадиен-нитрильный карбоксилатный каучук 41; латекс высоком блекулярно- го бутадиенакрилонитрильного карбоксилатного каучука 19,0; эпоксидн смола 13,0; индустриальное масло 4,0.

Дальнейшая обработка по примеру 1.

Пример 9. 23,0 мас.% напол-. нителя в виде модифицированного /аминопропилтриэтоксисиланом диатомита в виде отходов производства

диатомитовых фильтрующих порошков и содержанием фракций,.%:20 мкм и меньше 90; 60-20 мкм 7,0; 100- 60 мкм 2,0; 500-1 Oq мкм 1 , 0, смешивают с 41,0 мас.% олигомерного б.у-.

т диен-нитрильного карбоксилатного каучука, 19,0 мас.% латекса высокомолекулярного бутадиенакрилонитриль- ного карбоксилатного каучука, 13,0 мас.% эпоксидной смолы и

4,0 мас.% индустриального масла. Дальнейшая обработка по примеру 1. Результаты испытаний герметизирующих композиций и герметиков на их основе представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметик | 1984 |

|

SU1281581A1 |

| Герметизирующая композиция | 1985 |

|

SU1348364A1 |

| Герметизирующая композиция | 1981 |

|

SU1014879A1 |

| АНТИКОРРОЗИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2187523C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1993 |

|

RU2065468C1 |

| Герметизирующая композиция | 1981 |

|

SU1002341A1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2265630C1 |

| Резиновая смесь | 2020 |

|

RU2745994C1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2047626C1 |

| Полимерная композиция | 1988 |

|

SU1654313A1 |

| Состав для герметизации и гидроизоляции строительных конструкций | 1975 |

|

SU552349A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Герметизирующая композиция | 1981 |

|

SU1014879A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-03-23—Публикация

1983-08-19—Подача