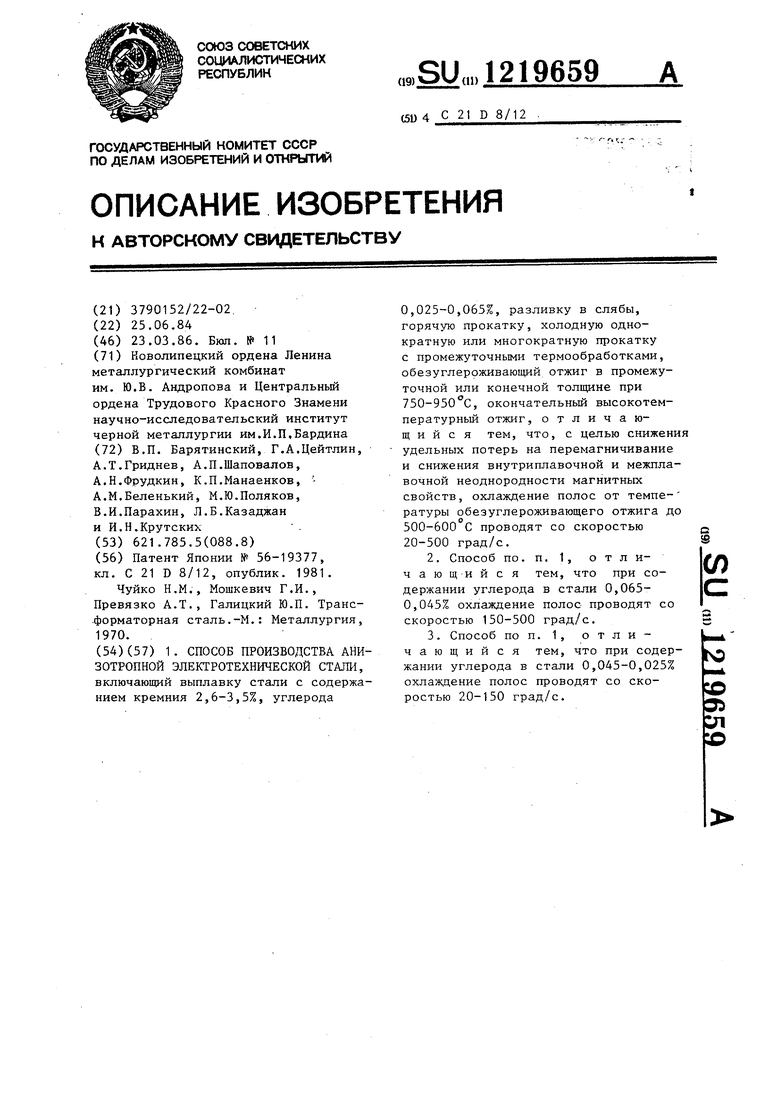

Изобретение относится к черной металлургии, в частности к производству холоднокатаной анизотропной электротехнической стали.

Цель изобретения - снижение уделных потерь на перемагничивание и снижение внутриплавочной и межплаво ной неоднородности магнитных свойст электротехнической стали.

Согласно предлагаемому способу охлаждение полос проводят со скоростью 20-500 град/с после обезуглероживающего отжига до 500-600 С. При этом охлаждение полос осуществляют со скоростью 150-500 град/с при содержании углерода до отжига 0,045-0,065% и со скоростью 20- 150 град/с при содержании углерода до отжига 0,025-0,045%.

Уменьшение скорости охлаждения полосы после обезуглероживания ниже 20 град/с приводит к укрупнению выделений нитридов алюминия за счет коалесценции при низких скоростях охлаждения. При увеличении содержания углерода перед отжигом от 0,045 0,025 до 0,065-0,045% оптимальный диапазон скоростей охлаждения полосы после обезуглероживания смещается в сторону увеличения от 20-150 до 150-500 град/с.

Увеличение скорости охлаждения полосы выше 500 град/с приводит к ухудшению геометрии обезуглерожен- ного подката, вызывая сложнонапря женное состояние, сопровождающееся короблением, что ухудшает качество подката в конечной толщине и условия окончательного высокотемпературного отжига, при этом электромагнитные свойства стали ухудшаются. Состояние фазы при увеличении скорости охлаждения более 500 град/с существенно не изменяется.

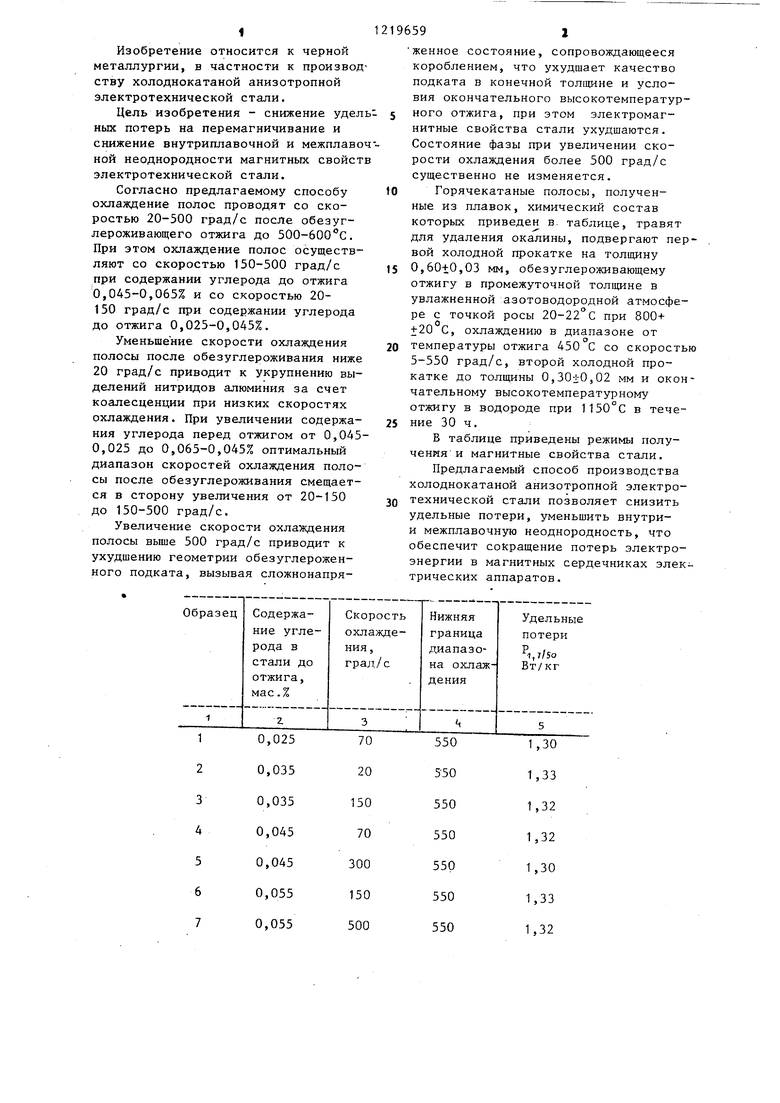

Горячекатаные полосы, полученные из плавок, химический состав которых приведен в. таблице, травят для удаления окалины, подвергают первой холодной прокатке на толщину

0,60+0,03 мм, обезуглероживающему отжигу в промежуточной толщине в увлажненной азотоводородной атмосфере с точкой росы 20-22 С при 800+ +20 С, охлаждению в диапазоне от температуры отжига 450 С со скоростью

5-550 град/с, второй холодной прокатке до толщины 0,30+0,02 мм и окончательному высокотемпературному отжигу в водороде при 1150°С в течение 30 ч.

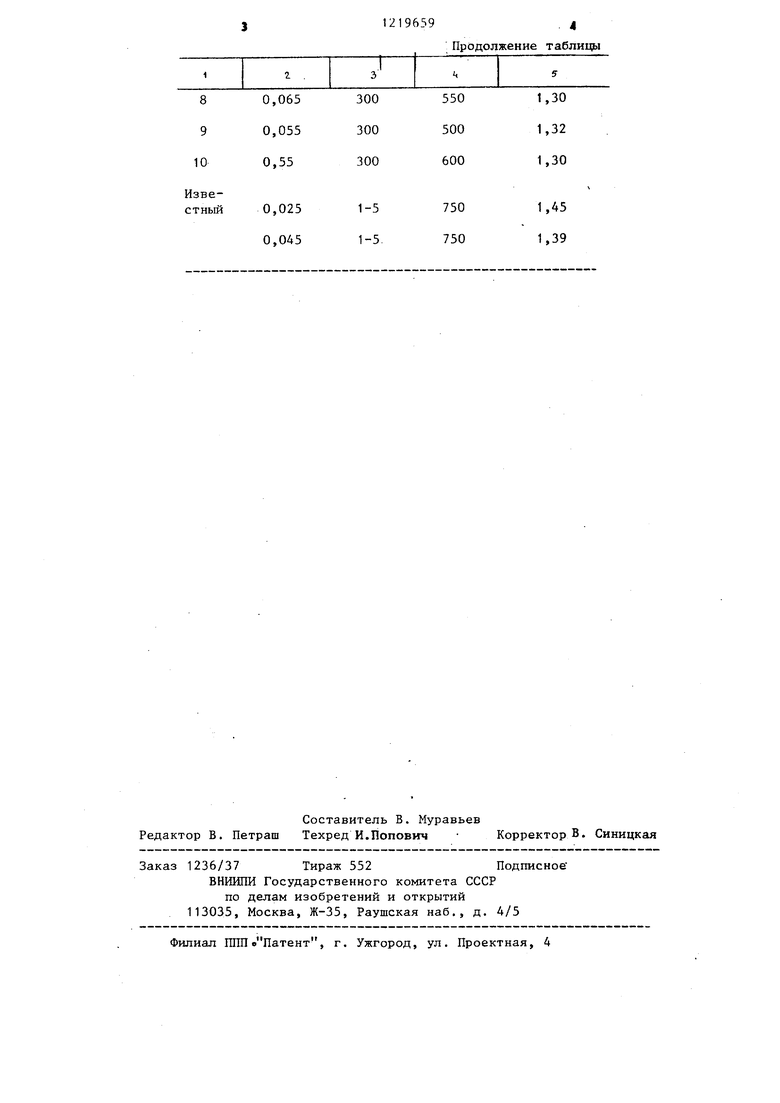

В таблице приведены режимы получения и магнитные свойства стали.

Предлагаемый способ производства холоднокатаной анизотропной электротехнической стали позволяет снизить удельные потери, уменьшить внутри- и межплавочную неоднородность, что обеспечит сокращение потерь электроэнергии в магнитных сердечниках электрических аппаратов.

1219659. 4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 2019 |

|

RU2701606C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1992 |

|

RU2048543C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2048544C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Чуйко Н.М., Мошкевич Г.И., Превязко А.Т., Галицкий Ю.П | |||

| Транс- .форматорная сталь.-М.: Металлургия, 1970. | |||

Авторы

Даты

1986-03-23—Публикация

1984-06-25—Подача