1

Изобретение относится к топливо- восстановительным смесям для фьюми гования металлсодержащего сырья и может найти применение в производстве цинка, олова и свинца цветной металлургии,

Цель изобретения - увеличение производительности печи и повышение извлечения металла.

Пример. Исходным металлсодержащим сырьем служит шлак шахтной свинцовой плавки с содержанием 14,2% цинка. В качестве топлива- восстановителя используют нефтяной кокс, каменный уголь (по известной технологии) и древесный опил. Углеродистые материалы подсушивают до влажности 1% и измельчают до крупности менее 0,074 мм.

Твердый цинковистьй шлак массой 200 г загружают в алундовый тигель. Нагрев и расплавление шлака в тигле осуществляют в лабораторной электропечи сопротивления с силитовыми стержнями. Подачу топлива-восстановителя в глубину шлакового расплава осуществляют воздухом через алундо- вую трубку. Топливо-восстановитель . готовят путем взвешидания и предварительного смешения углеродистых компонентов. Во время продувки расплава топливом-восстановителем изме219660

5

0

5

0

ряют температуру отходящих газов. Окончание процесса фьюмингования контролируют по отсутствию выделения оксида цинка в газовую фазу и отбором проб шлака в завершающий период продувки расплава. После окончания продувки шлак анализируют на содержание цинка, рассчитывают среднюю скорость отгонки цинка и степень его извлечения.

Продувку расплава известным топливом-восстановителем проводят в две стадии; на первой стадии - каменным Углем до содержания цинка в расплаве 9%, на второй - топливом- восстановителем, состоящим из каменного угля и нефтяного кокса, причем топливо-восстановитель готовят из 67% нефтяного кокса и 33% каменного угля или 50% нефтяного кокса и 50% каменного угля.

Продувку ишака предлагаемым топ- ливом-восстановит елем, состоящим из нефтяного кокса и древесного опила, ведут в одну стадию до окончания процесса отгонки цинка. Содержание нефтяного кокса изменяют от 90 дй 40 мас.% и древесного опила от 10 до 60 мас.%.

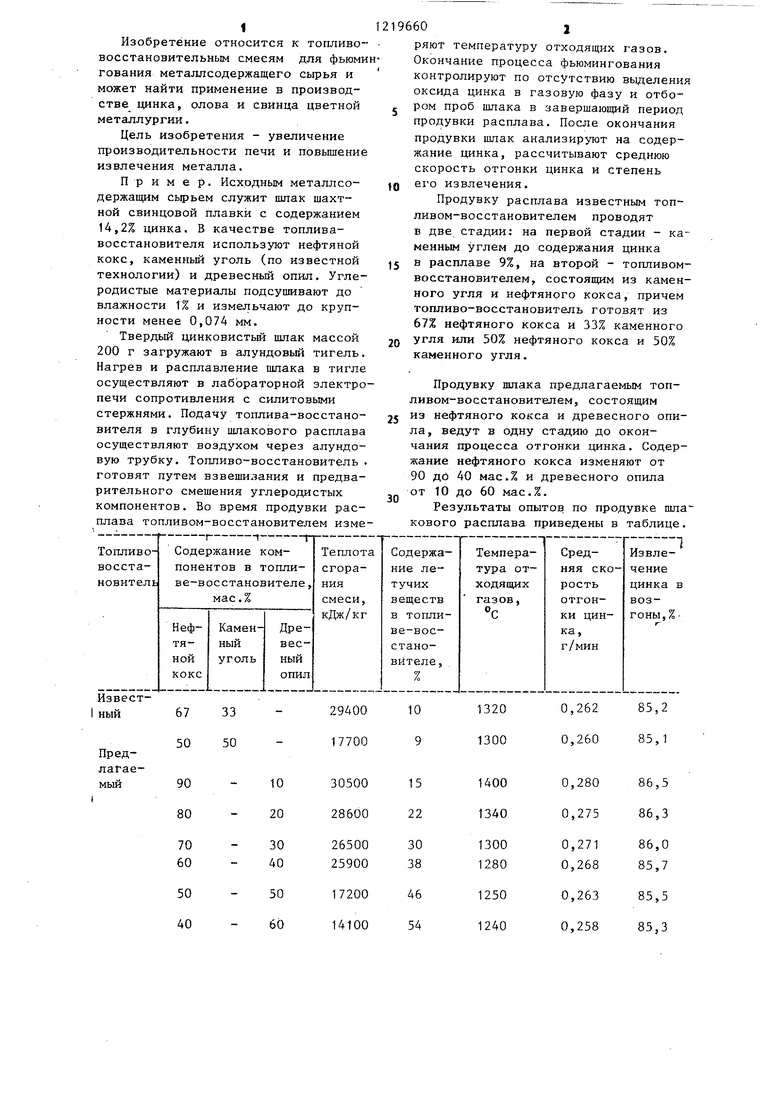

Результаты опытов по продувке шлакового расплава приведены в таблице.

3

Результаты опытов показывают, что использование при фьюминговании предлагаемого топлива-восстановителя, состоящего из 50-80 мас.% нефтяного кокса и 20-50 мас.% древесного опила, обеспечивает более высокие показатели по скорости отгонки и степени извлечения цинка по сравнению с известным топливом-восстановителем, содержащим 50-67% нефтяного кокса и 33-50% каменного угля (при оптимальном составе известного топлива-восстановителя).

Положительное влияние углеродистого компонента, каким служит древесный опил, на показатели процесса

604

фьюмингования заметно при добавке его к нефтяному коксу в количестве 20 - 50 мас.%.

При запредельньк соотношениях

нефтяного кокса и древесного опила в одном случае значительно увеличивается температура отходящих газов (до 1400 С против предельно.допустимой 1350 С), а в другом - снижается

скорость отгонки цинка.

Реализация изобретения на фьюминг- печи по переработке высокоцинковис- тых шлаков позволит увеличить произ- водительность печи на 1,8% и повысить извлечение металла в возгоны на Oj7%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фьюмингования металлсодержащих шлаков | 1991 |

|

SU1809838A3 |

| Способ фьюмингования высокоцинковистых шлаков | 1980 |

|

SU889726A1 |

| УЛУЧШЕННАЯ ПЛАЗМЕННО-ИНДУЦИРУЕМАЯ ФЬЮМИНГОВАЯ ПЕЧЬ | 2020 |

|

RU2840987C1 |

| Способ фьюмингования цинксвинецсодержащих шлаков | 1989 |

|

SU1705379A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2469114C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ ЦИНКОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2364640C1 |

| Способ фьюмингования высокоцинковистых шлаков | 1980 |

|

SU889726A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-11—Подача