0,01-0,2

1.12

Изобретение относится к красиль- но-отделочному производству, в частности к способу крашения хлопчатобумажной пряжи прямыми красителями с использованием в качестве текстильно- вспомогательного вещества отхода производства эпоксидных смол

Цель изобретения - повышение интенсивности окраски, эластичности окрашенного материала ji снижение расхода красителя при сохранении прочностных показателей окраски.

Достижению поставленной цели способствует использование отхода произодства эпоксидных смол, содержаего, мас.%:

Поваренная соль 20-25 ;

Глицерин2-4

Полиглицерин 1-2

Изопропиловый

спирт

Избыточная

щелочьдо рН 9,S-10

Едкий натр 16- 4 -10

Карбонат натрия 2,54-10. 2,8- 10 ,

подаваемого из расчета: 15% поваренной соли от массы окрашиваемой пряжи (в количестве 60-75% от массы пряжи).

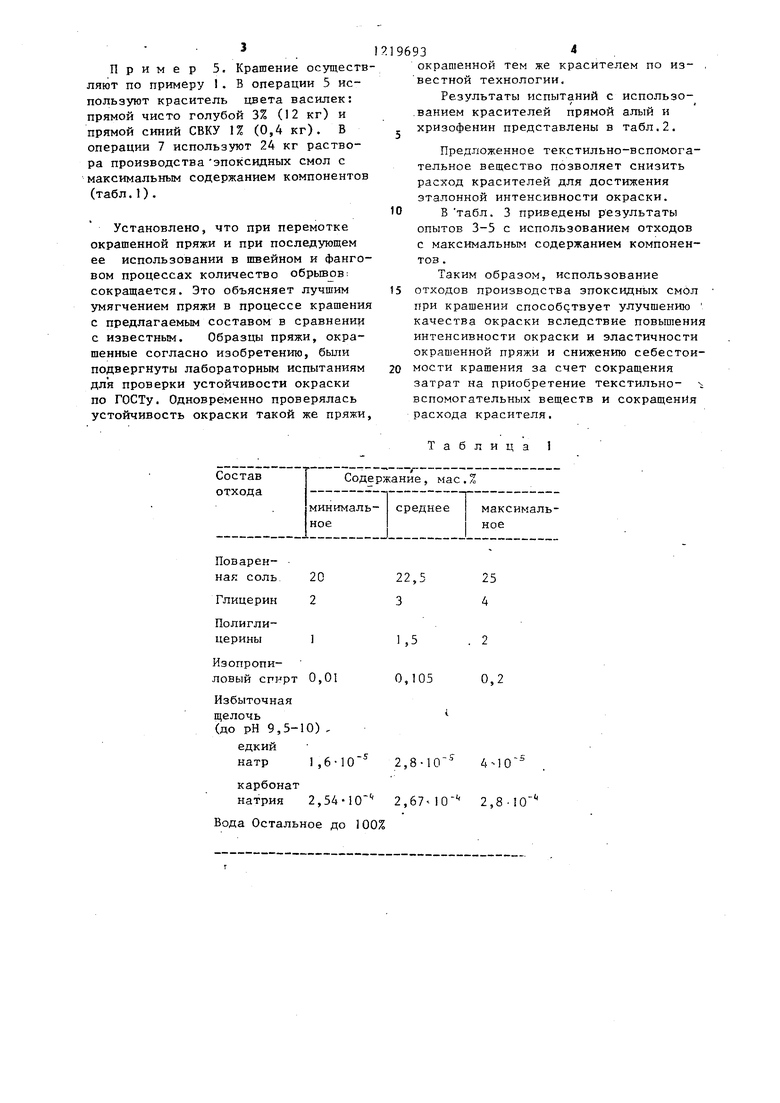

В примерах используют водносоле- вой раствор отхода производства эпоксидных смол состава.,приведенного в табл.1.

Пример 1. Крашению подвергают хлопчатобумажную пряжу в мотках в красильном аппарате КМ-0 при коли- честве загружаемой в аппарат пряжи 40 кг и модуле ванны 1:20. Для осуществления процесса крашения выполняются следующие операции.

1.Загрузка пряжи в красильный аппарат.

2.Эаливка в аппарат умягченной воды при 40 С с растворенным в ней смачивателем Превоцелл в количестве 1% (0,4 кг) (проценты вводимых

в красильную ванну веществ указаны по отношению к весу пряжи).

3.Нагрев ванны и отварку при этой температуре в течение 30 мин.

4.Расхолодка до 50 С.

5.Подача предварительно растворенного красителя в количестве 3% (1,2 кг) прямого алого и 0,5%

(0,2 кг) хризофенина.

932

6.Нагрев до 98°С в течение 50 мин и крашение при этой температуре в течение 10 мии.

7.Подача в два приема с интервалом 10 мин 30 кг раствора производства эпоксидных смол с минимальным содержанием компонентов (табл.), рассчитанного из необходимости подачи 15% поваренной соли от массы окрашиваемой пряжи.

8.Постепенное расходование и спуск красильной ванны.

9.Заливка умягченной воды, подогретой до ,с добавлением смачизателя Превоцелл в количестве 0,1% (0,04 кг) и промывка в этой воде в течение 10 мин.

10.Спуск промьгоной воды.

1. Промывка в чистой воде при ЗО .С.

12.Промывка в холодной воде.

13.Заливка чистой умягченной воды и подача химикатов для закрепления окраски Устойчивая 2 в количестве

4%;(1,6 кг) и уксусной кислоты в количестве 0,5% (0,2 кг).

14.Подогрев до и выдержка при этой температуре в течение 10 мин.

15.Спуск ванны и выгрузка пряжи. 16. Отжим пряжи в центрифуге.

17.Суп1ка в камерной сушилке.

18.Отлежка.

19.Перемотка пряжи из мотков в бобины.

Пример 2. Крашение осуществляют по примеру 1. В операции 7 используют 26,7 кг раствора производства эпоксидных смол со средним содержанием компонентов (табл.1), рассчитанного из необходимости подачи 15% поваренной соли от массы окрашиваемой пряжи.

П р и м е р 3. Крашение осуществляют по примеру 1. В операции 7 используют 24 кг раствора производства эпоксидных смол с максимальным содержанием компонентов (табл.), рассчитанного из необходимости подачи 15% поваренной соли от массы окрашивае мой пряжи.

П р и м е р 4. Крашение осу- ш,ествля}от по примеру 1 . В операции 5 используют краситель прямой синий СВКУ в количестве 3% (1,2 кг). В опе- рации 7 используется 30 кг совмещенного раствора производства эпоксидных смол с содержанием максимального количества компонентов (табл.1).

.

Пример 5. Крашение осуществляют по примеру I. В операции 5 используют краситель цвета василек: прямой чисто голубой 3% (12 кг) и прямой синий СВКУ 1% (0,4 кг). В операции 7 используют 24 кг раствора производства эпоксидных смол с максимальным содержанием компонентов (табл.1).

Установлено, что при перемотке окрашенной пряжи и при последующем ее использовании в швейном и фанго- вом процессах количество обрьшрв; сокращается. Это объясняет лучшим умягчением пряжи в процессе крашения с предлагаемым составом в сравнении с известным. Образцы пряжи, окрашенные согласно изобретению, бьши подвергнуты лабораторным испытаниям для проверки устойчивости окраски по ГОСТу. Одновременно проверялась устойчивость окраски такой же пряжи.

Поваренная соль

Глицерин

Полиглицерины

Изопропиловый спирт 0,01

Избыточная

щелочь

(до рН 9,5-10) ,

едкий

натр 1,6-10

карбонат

натрия 2,54-10

Вода Остальное до 100%

196934

окрашенной тем же красителем по из- , вестной технологии.

Результаты испытаний с использо- .ванием красителей прямой алый и хризофенин представлены в табл.2.

Предложенное текстильно-вспомогательное вещество позволяет снизить расход красителей для достижения эталонной интенсивности окраски. 10 в табл. 3 приведены результаты опытов 3-5 с использованием отходов с максимальньм содержанием компонентов .

Таким образом, использование 15 отходов производства эпоксидных смол при крашении способствует улучшению качества окраски вследствие повьшшния интенсивности окраски и эластичности окрашенной пряжи и снижению себестои- 20 мости крашения за счет сокращения

затрат на приоб ретение текстильно- - вспомогательных веществ и сокращения расхода красителя.

Таблица 1

25 4

2 0,2

Краситель

Опыт по примеру 2

Расход красителя, %, для достижения эталонной интенсивности окраски

Опытное крашение с предложенным составом

2,86 0,48

2,85

Редактор А.Козориз

Составитель Т.Калинина Техред Л.Олейник

1238/38

Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная,4

Таблица 2

Таблица 3

Экономия красителя.

Крашение с известным составом

3 0,5

4,7 4,7

Корректор М.Самборская

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2238356C1 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2211265C2 |

| СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО ИЗ ШЕРСТЯНОГО ВОЛОКНА АКТИВНЫМИ КРАСИТЕЛЯМИ | 2003 |

|

RU2244772C1 |

| Способ крашения меховых шкур | 1980 |

|

SU891823A1 |

| КОМПОЗИЦИЯ ДЛЯ КРАШЕНИЯ АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2007 |

|

RU2373312C2 |

| Состав для крашения хлопчатобумажных волокон | 1980 |

|

SU956668A1 |

| СПОСОБ ХОЛОДНОГО КРАШЕНИЯ ШЕРСТИ | 1994 |

|

RU2110632C1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНЫХ МАТЕРИАЛОВ ХРОМОВЫМИ КРАСИТЕЛЯМИ | 2004 |

|

RU2268956C1 |

| Способ крашения текстильного материала | 1982 |

|

SU1130632A1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| Патент США № 3802835, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ крашения текстильного материала из целлюлозных волокон | 1978 |

|

SU765438A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Новое в крашении и влажно-тепловой обработке трикотажного полотна и штучных изделий .-Киев: ЦБТИ Минлег- прома УССР, 1974, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1986-03-23—Публикация

1982-04-20—Подача