Изобретение относится к щетинощеточ- ной отрасли и может быть использовано в строительном деле и в быту для окраски поверхностей.

Цель изобретения - улучшение эксплуатационных характеристик.

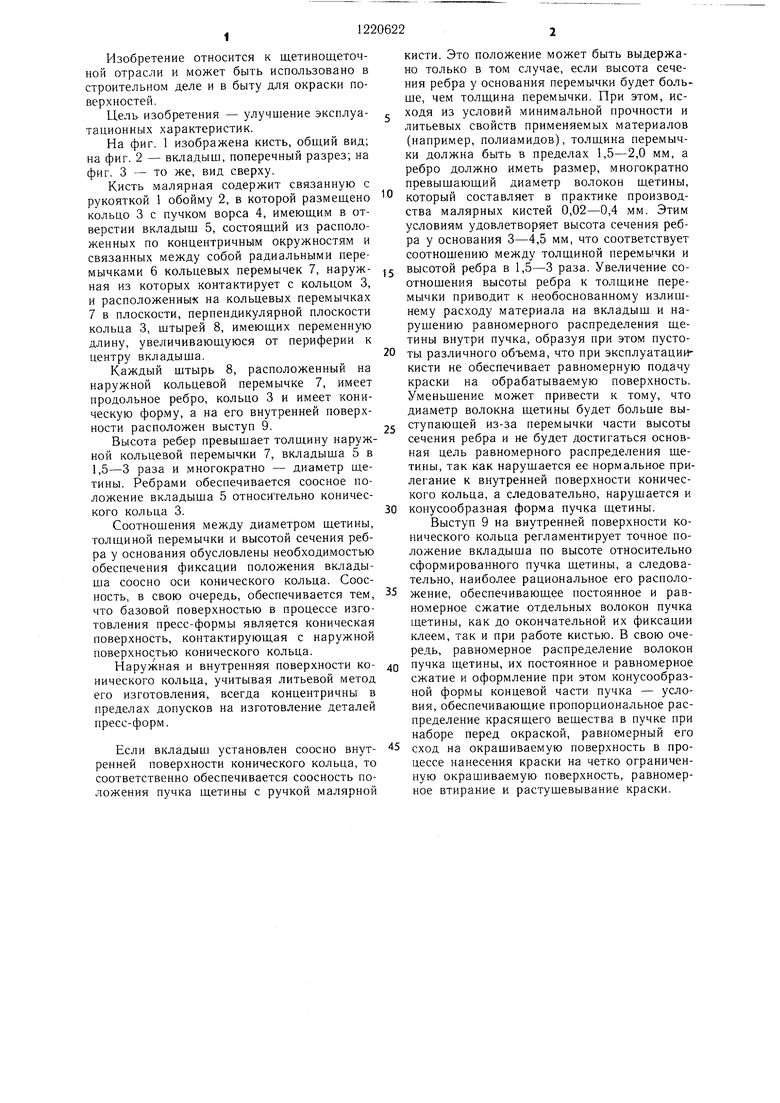

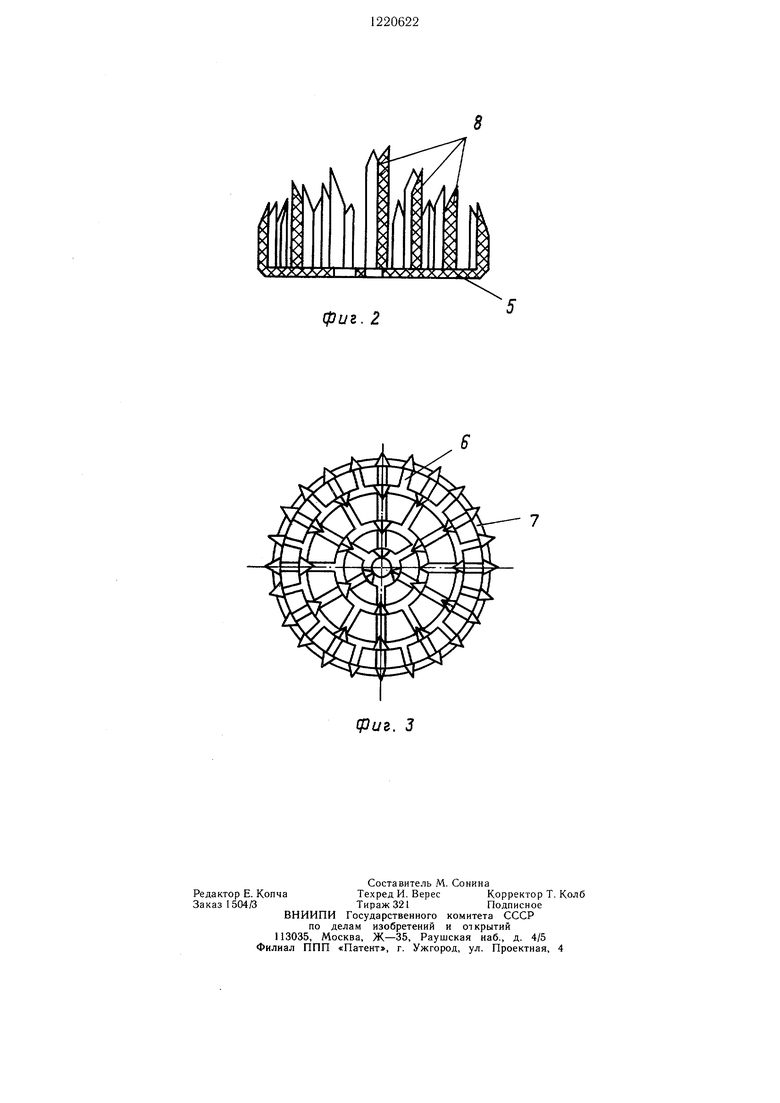

На фиг. 1 изображена кисть, общий вид; на фиг. 2 - вкладыш, поперечный разрез; на фиг. 3 - то же, вид сверху.

Кисть малярная содержит связанную с рукояткой 1 обойму 2, в которой размешено кольцо 3 с пучком ворса 4, имеющим в отверстии вкладыш 5, состоящий из расположенных по концентричным окружностям и связанных между собой радиальными перемычками 6 кольцевых перемычек 7, наружная из которых контактирует с кольцом 3, и расположенных на кольцевых перемычках 7 в плоскости, перпендикулярной плоскости кольца 3, штырей 8, имеющих переменную длину, увеличивающуюся от периферии к центру вкладыща.

Каждый штырь 8, расположенный на наружной кольцевой перемычке 7, имеет продольное ребро, кольцо 3 и имеет коническую форму, а на его внутренней поверхности расположен выступ 9.

Высота ребер превышает толщину наружной кольцевой перемычки 7, вкладыша 5 в 1,5-3 раза и многократно - диаметр щетины. Ребрами обеспечивается соосное положение вкладыша 5 относительно конического кольца 3.

Соотношения между диаметром щетины, толщиной перемычки и высотой сечения ребра у основания обусловлены необходимостью обеспечения фиксации положения вкладыша соосно оси конического кольца. Соосность, в свою очередь, обеспечивается тем, что базовой поверхностью в процессе изготовления пресс-формы является коническая поверхность, контактирующая с наружной поверхностью конического кольца.

Наружная и внутренняя поверхности конического кольца, учитывая литьевой метод его изготовления, всегда концентричны в пределах допусков на изготовление деталей пресс-форм.

Если вкладыщ установлен соосно внутренней поверхности конического кольца, то соответственно обеспечивается соосность положения пучка щетины с ручкой малярной

кисти. Это положение может быть выдержано только в том случае, если высота сечения ребра у основания перемычки будет больше, чем толщина перемычки. При этом, исходя из условий минимальной прочности и литьевых свойств применяемых материалов (например, полиамидов), толщина перемычки должна быть в пределах 1,5-2,0 мм, а ребро должно иметь размер, многократно превышающий диаметр волокон щетины,

который составляет в практике производства малярных кистей 0,02-0,4 мм. Этим условиям удовлетворяет высота сечения ребра у основания 3-4,5 мм, что соответствует соотношению между толщиной перемычки и

высотой ребра в 1,5-3 раза. Увеличение соотношения высоты ребра к толщине перемычки приводит к необоснованному излишнему расходу материала на вкладыщ и нарушению равномерного распределения щетины внутри пучка, образуя при этом цустоты различного объема, что при эксплуатации- кисти не обеспечивает равномерную подачу краски на обрабатываемую поверхность. Уменьшение может привести к тому, что диаметр волокна щетины будет больше выступающей из-за перемычки части высоты сечения ребра и не будет достигаться основная цель равномерного распределения щетины, так как нарушается ее нормальное прилегание к внутренней поверхности конического кольца, а следовательно, нарушается и

конусообразная форма пучка щетины.

Выступ 9 на внутренней поверхности конического кольца регламентирует точное положение вкладыша по высоте относительно сформированного пучка щетины, а следовательно, наиболее рациональное его расположение, обеспечивающее постоянное и равномерное сжатие отдельных волокон пучка щетины, как до окончательной их фиксации клеем, так и при работе кистью. В свою очередь, равномерное распределение волокон

пучка щетины, их постоянное и равномерное сжатие и оформление при этом конусообразной формы концевой части пучка - условия, обеспечивающие пропорциональное распределение красящего вещества в пучке при наборе перед окраской, равномерный его

сход на окрашиваемую поверхность в процессе нанесения краски на четко ограниченную окращиваемую поверхность, равномерное втирание и растущевывание краски.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки щетины в обойму при изготовлении кисти | 1978 |

|

SU867371A1 |

| Способ изготовления малярных кистей | 1986 |

|

SU1480802A1 |

| Малярная кисть | 1977 |

|

SU674742A1 |

| Литьевая форма | 1980 |

|

SU961988A1 |

| Способ изготовления малярных кистей | 1983 |

|

SU1220621A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЩЕТИНОК | 2003 |

|

RU2311101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННОЙ СТРУКТУРЫ НА НОСИТЕЛЕ | 2003 |

|

RU2320481C2 |

| СПОСОБ СКРЕПЛЕНИЯ ПО ТОРЦУ ФЛАНЦЕВ СОСУДОВ, НАПРИМЕР КРОВЕНОСНЫХ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336037C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ ЩЕТИННОЕ ИЗДЕЛИЕ | 1995 |

|

RU2139670C1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

сриг. 3

| Заявка ФРГ № 3025010, кл | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1986-03-30—Публикация

1984-06-04—Подача