(54) ЛИТЬЕВАЯ ФОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая форма | 1984 |

|

SU1199645A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015903C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU405729A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107621C1 |

| Литьевая форма для изделий из полимерных материалов | 1989 |

|

SU1765023A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1989 |

|

RU2050279C1 |

| Устройство для литьевого прессования резиновых изделий | 1983 |

|

SU1077814A2 |

| Устройство для изготовления кольцевых резиновых изделий | 1981 |

|

SU958123A1 |

| Прессформа для литья под давлением отливок с боковыми отверстиями | 1976 |

|

SU608605A1 |

1

Изобретение относится к области формования изделий, в частности к области формования деталей малярных кистей.

Известна литьевая форма, содержащая верхнюю и нижнюю полуформы, имеющие гнезда для размещения формируемой детали, литниковую втулку для подачи расплава и средство для извлечения готового изделия 1.

Обслуживание данной формы требует много времени, так как после формования требуется сначала открыть ее, а потом уже осуществляется извлечение готового изделия, что уменьшает производительность труда.

Цель изобретения - повыщение производительности.

Указанная цель достигается тем, что в литьевой форме, содержащей верхнюю и нижнюю полуформы, имеющие гнезда для размещения формируемой детали, литниковую втулку для подачи расплава и средство для извлечения готового изделия, полуформы соединены между собой щарнирно, а средство для извлечения готового изделия представляет собой горизонтально установленный в нижней полуформе и подпруАиненный с одного конца стержень с размещенными по его длине клиньями для взаимодействия с готовым изделием и кулачок, смонтированный на верхней полуформе и контактирующий с другим кон цом стержня при открывании верхней полуформы.

Кроме того, поставленная цель достигается тем, что клинья стержня имеют средство для обеспечения изменения их расположения по длине стержня, а полуформы имеют вкладыши с фланцами для размещения деталей изделия.

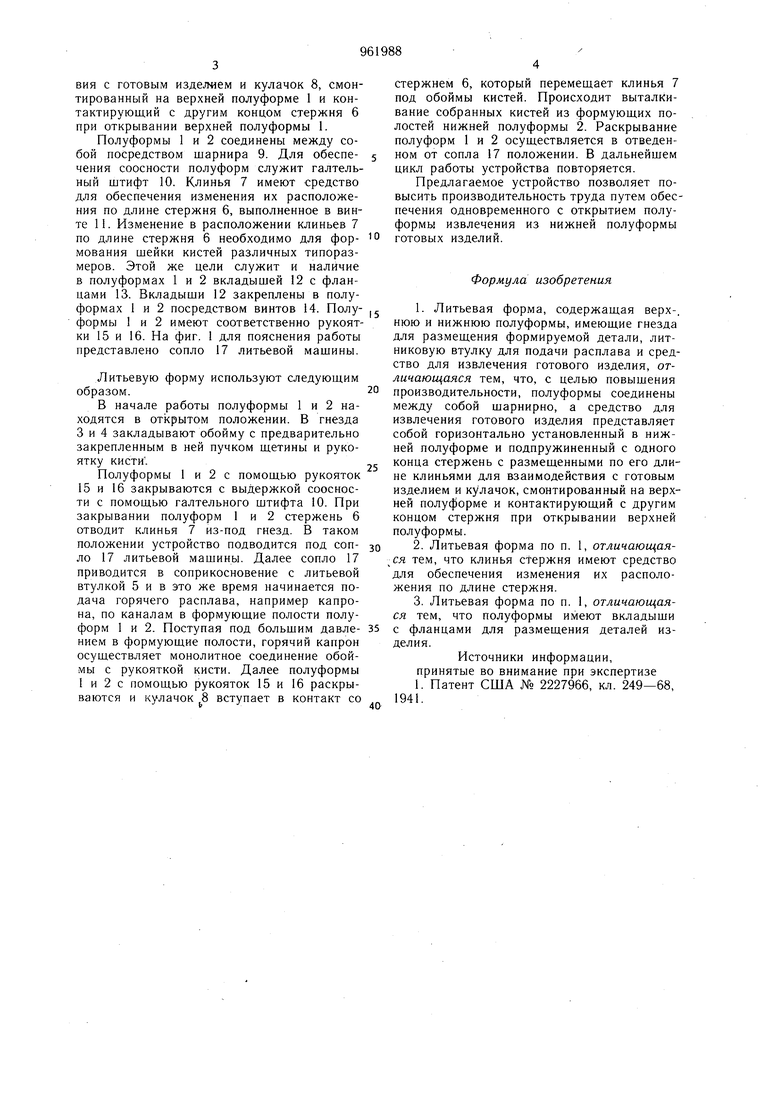

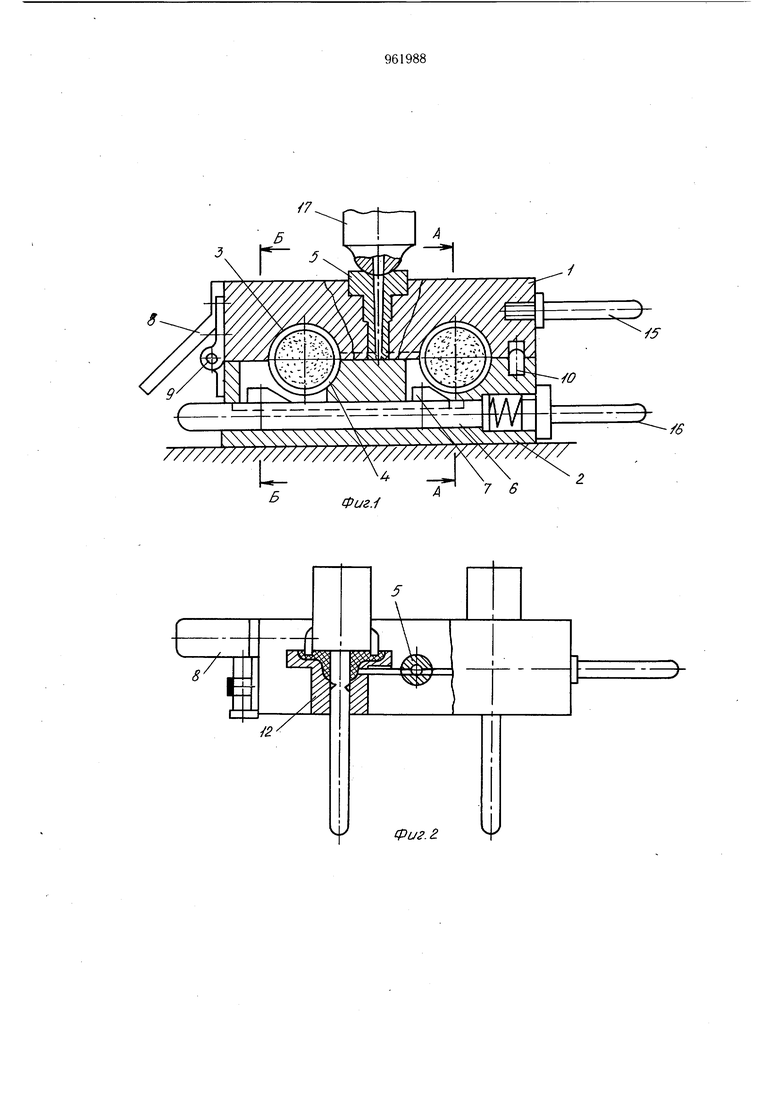

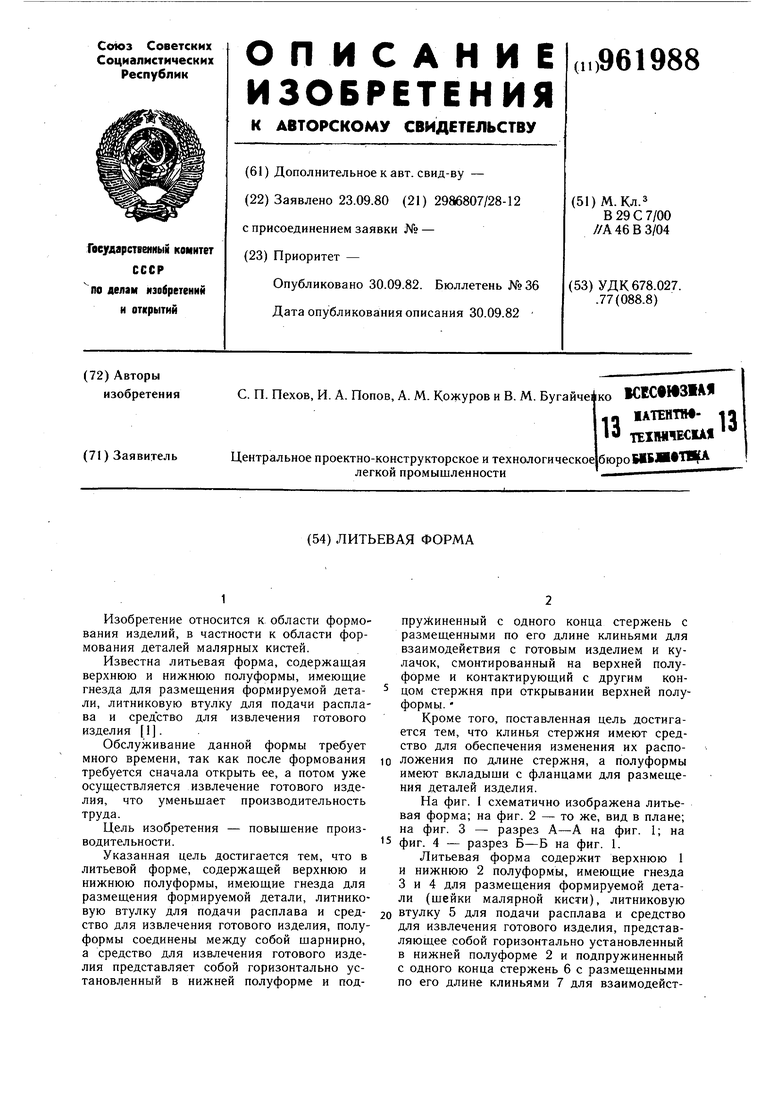

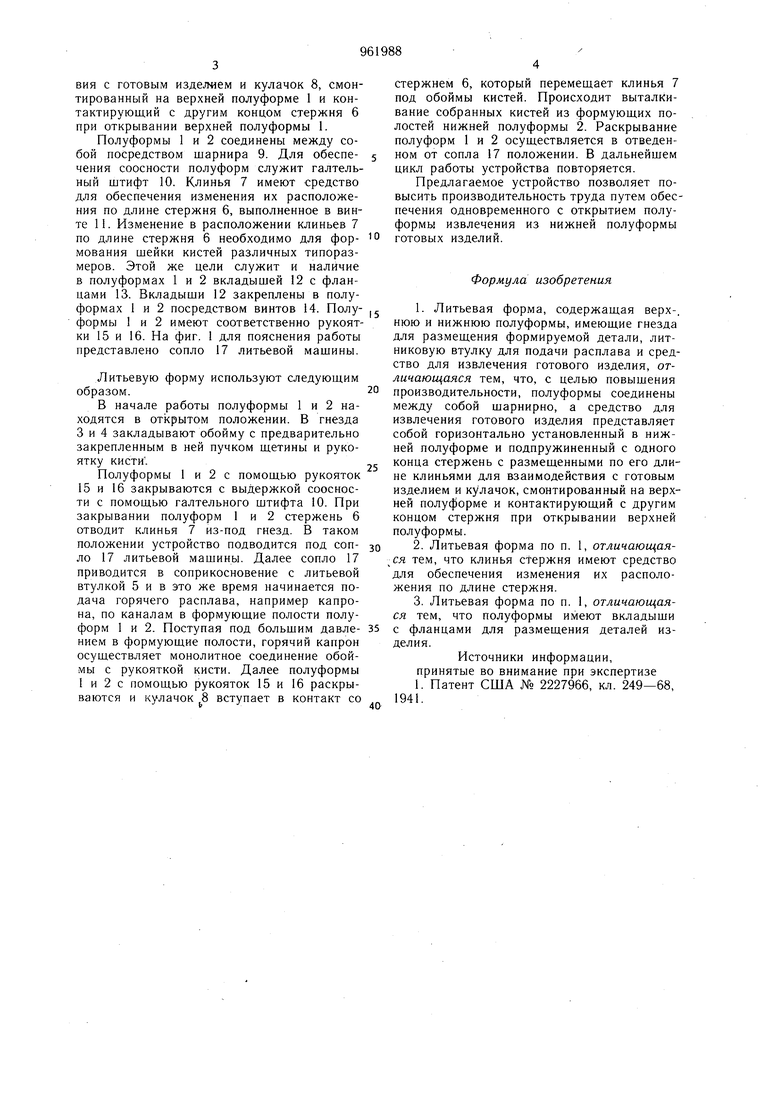

На фиг. 1 схематично изображена литьевая форма; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. I; на

5 фиг. 4 - разрез Б-Б на фиг. 1.

Литьевая форма содержит верхнюю 1 и нижнюю 2 полуформы, имеющие гнезда 3 и 4 для размещения формируемой детали (щейки малярной кисти), литниковую

20 втулку 5 для подачи расплава и средство для извлечения готового изделия, представляющее собой горизонтально установленный в нижней полуформе 2 и подпружиненный с одного конца стержень 6 с размещенными по его длине клиньями 7 для взаимодейстВИЯ с готовым издел«ем и кулачок 8, смонтированный на верхней полуформе 1 и контактирующий с другим концом стержня 6 при открывании верхней полуформы 1.

Полуформы 1 и 2 соединены между собой посредством шарнира 9. Для обеспечения соосности полуформ служит галтельный штифт 10. Клинья 7 имеют средство для обеспечения изменения их расположения по длине стержня 6, выполненное в винте 11. Изменение в расположении клиньев 7 по длине стержня 6 необходимо для формования шейки кистей различных типоразмеров. Этой же цели служит и наличие в полуформах 1 и 2 вкладышей 12 с фланцами 13. Вкладыши 12 закреплены в полуформах 1 и 2 посредством винтов 14. Полуформы 1 и 2 имеют соответственно рукоятки 15 и 16. На фиг. 1 для пояснения работы представлено сопло 17 литьевой машины.

Литьевую форму используют следующим образом.

В начале работы полуформы 1 и 2 находятся в открытом положении. В гнезда 3 и 4 закладывают обойму с предварительно закрепленным в ней пучком щетины и рукоятку кисти;

Полуформы 1 и 2 с помощью рукояток 15 и 16 закрываются с выдержкой соосности с помощью галтельного штифта 10. При закрывании полуформ 1 и 2 стержень 6 отводит клинья 7 из-под гнезд. В таком положении устройство подводится под сопло 17 литьевой мащины. Далее сопло 17 приводится в соприкосновение с литьевой втулкой 5 и в это же время начинается подача горячего расплава, например капрона, по каналам в формующие полости полуформ 1 и 2. Поступая под большим давлением в формующие полости, горячий капрон осуществляет монолитное соединение обоймы с рукояткой кисти. Далее полуформы 1 и 2 с помощью рукояток 15 и 16 раскрываются и кулачок 8 вступает в контакт со

стержнем 6, который перемещает клинья 7 под обоймы кистей. Происходит выталкивание собранных кистей из формующих полостей нижней полуформы 2. Раскрывание полуформ 1 и 2 осуществляется в отведенном от сопла 17 положении. В дальнейшем цикл работы устройства повторяется.

Предлагаемое устройство позволяет повысить производительность труда путем обеспечения одновременного с открытием полуформы извлечения из нижней полуформы готовых изделий.

Формула изобретения

для обеспечения изменения их расположения по длине стержня.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2227966, кл. 249-68, 1941.

7

8

/

Фиг. г

/3 /

Авторы

Даты

1982-09-30—Публикация

1980-09-23—Подача